超臨界燃煤鍋爐實現NOx超低排放的研究與實踐

侯劍雄, 洪小飛, 廖世寧, 毛奕升

(廣東珠海金灣發電有限公司, 廣東珠海 519050)

超臨界燃煤鍋爐實現NOx超低排放的研究與實踐

侯劍雄, 洪小飛, 廖世寧, 毛奕升

(廣東珠海金灣發電有限公司, 廣東珠海 519050)

針對某電廠鍋爐NOx排放偏高、超出最新國家環保政策要求,以及鍋爐及脫硝工藝存在的主要問題,分析了產生的主要原因,提出了切實可行的運行措施,進行了設備改造。通過設備改造和運行調整后,大幅降低了鍋爐NOx排放質量濃度,使之符合超低排放的要求。

超臨界; 燃煤鍋爐; 脫硝

Abstract: To solve the problem of high NOxemission exceeding the requirements of relevant national standard, an analysis was conducted on the desulfurization system, and subsequently feasible operation measures were proposed, while related facilities were retrofitted. Results show that above equipment retrofit and operation adjustment help to reduce the NOxemission of boiler, satisfying the requirement of ultra low NOxemission.

Keywords: supercritical unit; coal-fired boiler; denitration

根據國家環保GB 13223—2011 《火電廠大氣污染物排放標準》的限值要求:從2015年1月1日起,重點地區燃煤鍋爐執行大氣污染物特別排放限值,鍋爐煙氣排放的NOx質量濃度小時均值小于100 mg/m3。某電廠基于補償電價和競價上網等方面的原因,以及為了進一步增強對政策的適應能力,夯實市場競爭力基礎,在國家環保政策的基礎上自行加壓,著力實現鍋爐煙氣超低排放的要求,其中NOx質量濃度小于50 mg/m3。對此,筆者根據該電廠鍋爐實際運行情況,找出鍋爐NOx排放高的主要原因,通過相應的運行調整和設備技改措施,大幅降低了NOx排放質量濃度,使其符合超低排放的標準。

1 原脫硝裝置設計情況介紹

該電廠3號、4號機組為600 MW超臨界燃煤機組,鍋爐為螺旋管圈直流爐,采用四角切圓、低NOx同軸燃燒系統(LNCFS-III型),配置6層制粉系統及7層燃盡風(5層SOFA(分離燃盡風)+2層CCOFA(緊湊燃盡風))。為達到國家排放指標,該電廠2013年完成新增脫硝系統改造。脫硝裝置為高灰型、SCR(選擇性催化還原煙氣脫硝)工藝制造,催化劑層數按2+1模式布置,初裝2層預留1層,結構為平板式。設計2層催化劑條件下脫硝效率不低于80%,NOx質量濃度參數按入口350 mg/m3、出口70 mg/m3設計[1]。

脫硝系統投運時,廠家給出了SCR運行條件限制,要求SCR入口煙溫低于314 ℃則停止噴氨。目前,該機組調峰頻繁,負荷低于450 MW運行時,因煙溫低導致SCR噴氨退出運行。鍋爐的排煙溫度和NOx排放質量濃度數據見表1。

表1 鍋爐煙溫和NOx排放參數

為實現鍋爐煙氣NOx排放滿足超低排放的要求,首先在現有條件下進行運行調整,盡量降低鍋爐煙氣NOx排放質量濃度,然后再進行設備改造,并進行改造后的運行優化,最終實現NOx質量濃度小于35 mg/m3的目標。

2 改造前的運行優化

2.1 降低SCR噴氨溫度

2.1.1 影響脫硝裝置投運率的分析

從國內多個電廠經驗看,過度降低SCR噴氨溫度至ABS(硫酸氫氨析出溫度)以下會迅速導致空氣預熱器或催化劑堵塞,空氣預熱器因溫度低,堵塞更嚴重。

形成硫酸氫氨的化學反應公式為:

SO3+ H2O + NH3→NH4HSO4(液體)

(1)

SO3+ H2O + 2NH3→(NH4)2SO4(固體)

(2)

生成SO3的化學反應公式為:

SO2+ 1/2O2→SO3(固體)

(3)

由式(1)、式(2)可以看出:NH4HSO4的生成量主要跟煙氣中的SO3和NH3有關。NH3代表催化劑的氨逃逸量,在催化劑成分不變的條件下,SCR入口NOx質量濃度高,則噴氨量大,相應氨逃逸量高。由式(3)可知:SO3的生成量與煙氣中的SO2有關。因此,NH4HSO4的生成與煙氣中的NOx和SO2有關,煙氣SO2質量濃度高或NOx質量濃度高,將會造成NH4HSO4生成量增加。

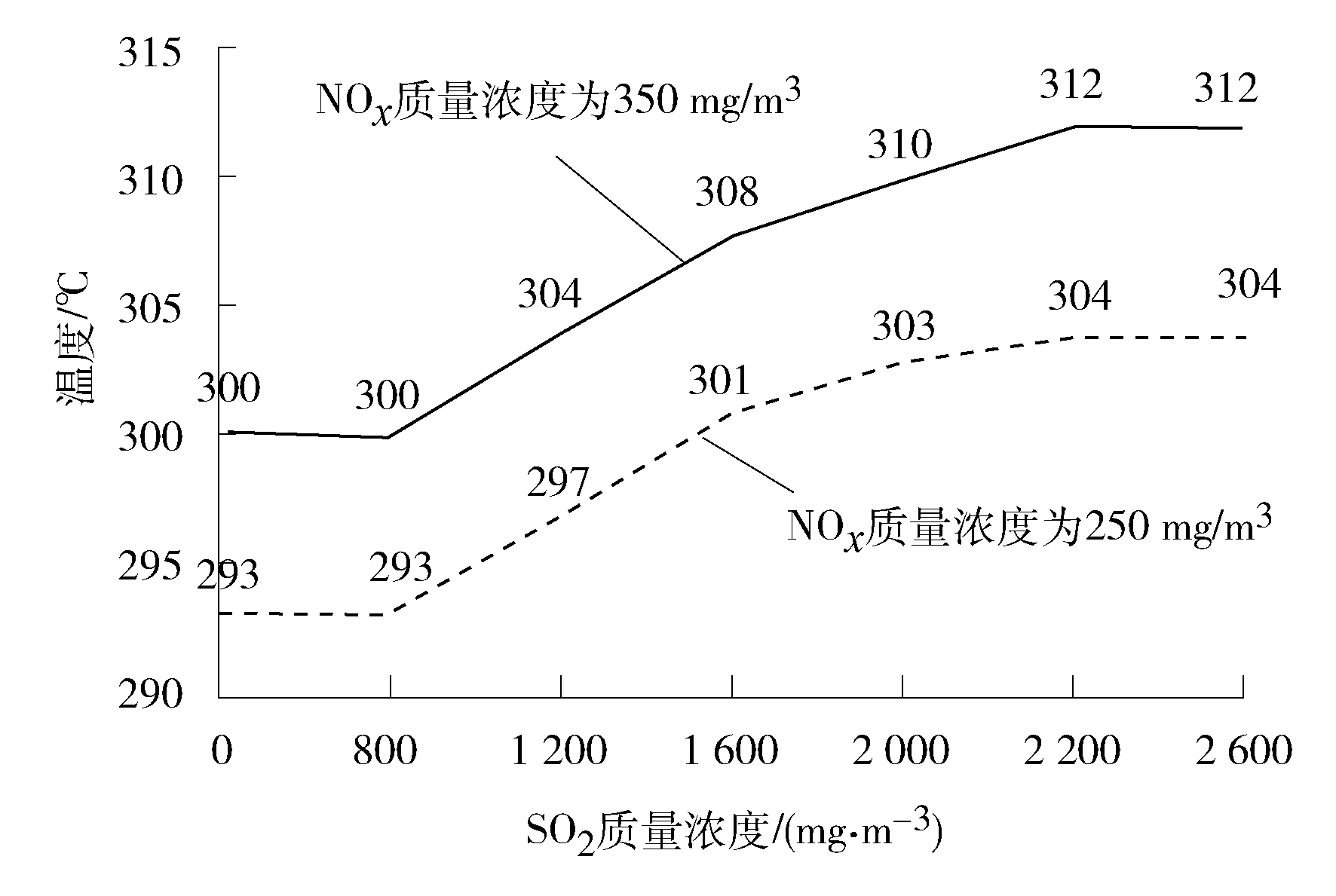

SCR正常最好在MOT(連續噴氨溫度)以上運行,不能低于MIT(最低可噴氨溫度)運行,禁止在ABS溫度以下運行。

2.1.2 降低SCR噴氨溫度運行

修改后的運行曲線見圖1。

圖1 噴氨降溫運行曲線

結合上述分析,該電廠以SCR廠家提供的MIT曲線為基礎降溫運行,對SCR噴氨溫度控制曲線進行修改,該值根據煙氣中的SO2與NOx的質量濃度不同而變化。同時,為了控制氨逃逸率<0.000 3%,對最大噴氨量進行控制。385 MW以上時,單側噴氨量<110 kg/h;385 MW以下時,單側噴氨量<50 kg/h。

根據圖1中的運行曲線運行后,SCR噴氨投入負荷由450 MW降低至380 MW。SCR降溫運行已超過3年,催化劑及空氣預熱器沒有出現堵塞跡象,大修檢查空氣預熱器受熱面干凈,表明此降溫措施是可行的。

2.2 提高SCR入口煙氣溫度

根據鍋爐過熱器減溫水量、分隔屏溫升、再熱汽溫、啟動分離器出口溫度來判斷鍋爐內部結焦嚴重程度,據此適當減少鍋爐低溫再熱器和省煤器的吹灰,可使各負荷段的排煙溫度提高20 K左右,可將SCR噴氨投入負荷由380 MW降低至300 MW。減少吹灰后,大修期間檢查低溫再熱器和省煤器積灰很少。

2.3 降低NOx生成量

鍋爐原設計NOx排放質量濃度為400 mg/m3,偏高。通過調整省煤器出口氧量、爐膛主燃燒區和燃盡區的風量分配,可改變沿爐膛高度分布的主燃燒區、NOx還原區和燃盡區的氧量分配,達到有效降低NOx生成量的目的[2-3]。

2.3.1 降低省煤器出口氧量

降低省煤器出口氧量的試驗數據見表2。

表2 降低省煤器出口氧量試驗數據

從表2可以看出:省煤器出口氧量的高低對NOx生成量具有顯著影響,氧量降低越多,NOx質量濃度的降低幅度越大。應注意,降低低負荷氧量時需同時考慮燃燒穩定及防止再熱汽溫欠溫,煙氣CO質量濃度應<100 mg/m3。

2.3.2 增大SOFA風量

鍋爐原設計SOFA風占總風量的30%。在總風量一定的條件下,增加SOFA風量降低了主燃燒器區域的風量,強化了爐膛內沿高度方向的燃燒分級,從而降低NOx生成量;并且開大越上層的SOFA風,分級效果越明顯。SOFA風的占比可增加至45%。增加SOFA風量有利于提高再熱汽溫,但低負荷時主燃燒器區部分風門的開度可能會小于10%,此時可將爐膛風箱壓差適當設低,同時要防止過熱器金屬溫度超溫[4-5]。

2.3.3 配煤摻燒

摻燒不同煤種對煙氣中NOx的生成量具有明顯影響,相差可達100 mg/m3以上。實際摻燒經驗表明:煤中灰分、灰熔點、N元素質量百分比越高,NOx生成量越高;而水分越高或揮發分越高,則NOx生成量越低。但煤的成分對NOx生成量的影響較為復雜,很難確切掌握某一成分影響的權重。配煤摻燒時SO2質量濃度越低越好,低SO2質量濃度降低噴氨溫度,并可明顯減少NH4HSO4的生成量。該電廠SO2平均值通常控制在0.7%以下。

多數印尼煤和神華煤具有灰熔點低、灰分低、水分高、揮發分高的特點,故其煙氣NOx生成量低,加上SO2低,故非常有利于脫硝系統的運行。但因其灰熔點低,連續高負荷時爐膛容易結焦。印尼煤具有價格低的優勢,可采取印尼煤為主、神華煤為輔的摻燒方式,當鍋爐結焦加劇時,再配燒部分高灰熔點煤直至結焦恢復正常。此摻燒方式在中低負荷時結焦不明顯,在火電機組長期低負荷運行的新常態下可長周期配燒。大修時對爐內檢查顯示結焦可控。

采取上述改造前的運行措施后,在鍋爐效率不變的情況下,鍋爐NOx排放質量濃度由250~410 mg/m3降至210~270 mg/m3(對應600~300 MW),并實現300 MW以上SCR噴氨均可投入。

3 設備改造

3.1 省煤器分級改造

該電廠催化劑的最佳反應溫度為314~400 ℃。運行調整后,負荷<300 MW時仍然無法滿足排放要求。提高煙溫是保證催化劑安全運行的根本,必須進行技術改造[6]。

提高SCR入口煙溫的改造技術主要有:省煤器分級、省煤器煙氣旁路、省煤器再循環、省煤器水側旁路、0號高壓加熱器等。相比之下,省煤器分級方案能顯著提高煙溫,適合于該電廠鍋爐排煙溫度的現狀。該方案投資大,工程復雜,但其最大優點是對鍋爐經濟性無影響,不存在省煤器懸吊管過熱沸騰的安全問題,不改變鍋爐原有的運行調節方式。長遠來看,其可靠性最高、運行成本最低、運行維護最簡單。故該電廠選擇省煤器分級方案。

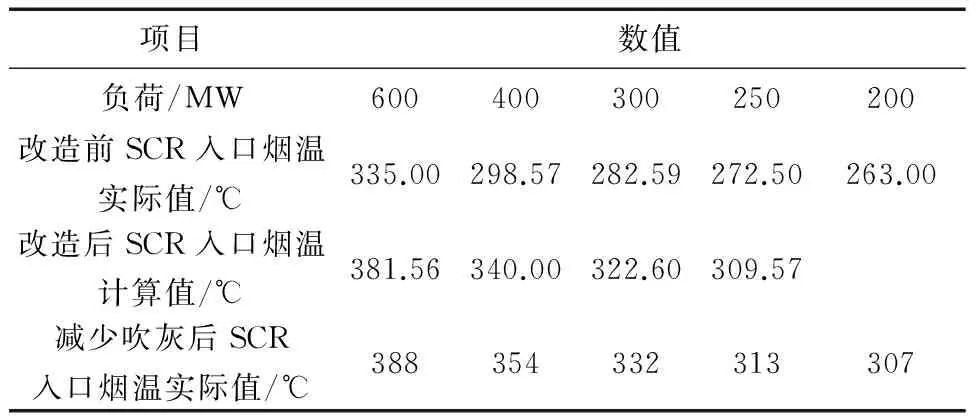

本次改造將最低投脫硝負荷定為250 MW,最低噴氨溫度按309 ℃設計,燃用易結焦的神混煤或變負荷時,煙溫低于420 ℃。經計算須減少原有省煤器面積6 659 m2。該電廠低溫省煤器若采用光管,布置空間不夠,故改為鰭片管。改造后實際煙溫符合計算結果,通過適當減少鍋爐吹灰,SCR噴氨投入最低負荷可降至200 MW。省煤器分級前后SCR入口煙溫數據見表3。

表3 省煤器分級前后SCR入口煙溫

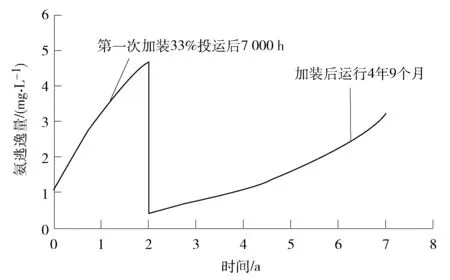

3.2 新增第3層催化劑

“超低排放”要求SCR出口NOx質量濃度<50 mg/m3。按照廠家的經驗,若按照設計值入口NOx質量濃度為350 mg/m3,出口NOx質量濃度為50 mg/m3,則脫硝率為86%。在保證氨逃逸率<0.000 3%的條件下,在僅有初裝催化劑、脫硝率能夠維持86%的時期為投運后7 000 h。假設從初裝投運16 000 h后加裝一層催化劑,加裝后的脫硝率維持86%的時間為加裝后4年9個月。該電廠脫硝系統已運行2年(16 000 h),故新加裝一層催化劑。脫硝系統氨逃逸曲線見圖2。

圖2 脫硝系統氨逃逸曲線

新增催化劑后SCR出口NOx質量濃度可降至50 mg/m3以下。

4 改造后的運行優化

4.1 NOx動態超標的解決

4.1.1 NOx動態超標原因

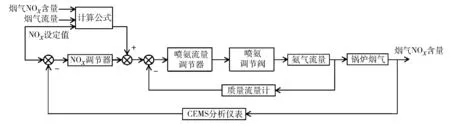

鍋爐煙氣中的NOx變化幅度大、速度快,在NOx排放質量濃度小時均值低于50 mg/m3的情況下,經常出現瞬時值超過50 mg/m3甚至100 mg/m3的“尖波”。NOx的控制是超低排放自動控制中難度最大的一個環節。原噴氨控制原理見圖3。

圖3 原噴氨控制框圖

動態超標主要有以下原因:

(1) 在機組負荷變動較大(>100 MW)時,NOx的生成量明顯增加,此時SCR入口NOx質量濃度通常為穩定工況的2~3倍,原控制回路不能提前預判NOx變化,使得噴氨滯后。

(2) 從噴氨開始算起,催化還原反應到測量顯示有2 min延時,而SCR出口NOx變化后到煙囪出口有1 min延時。雖然控制回路中加入了用煙氣流量和SCR入口NOx含量進行計算的前饋控制,但由于上述延時,該前饋不能及時預判。

(3) CEMS分析儀每隔4 h進行10 min的吹掃,在此期間對數據做保持處理,若實際NOx發生變化,將無法監測而影響調節。

4.1.2 解決措施

(1) 改進噴氨控制邏輯。

針對噴氨控制系統的大滯后特性,對原有控制回路進行改進。改進后的噴氨控制見圖4。

圖4 改進后噴氨控制圖

對機組負荷、總風量、總給煤量、SCR入口NOx質量濃度變化等因素做出趨勢預測,提前噴氨;CEMS分析儀吹掃期間,采取A、B側濃度差值替代的方式,消除校準時的影響;保留原有的前饋-反饋串級控制,有效進行偏差調節。

(2) 減少鍋爐NOx的生成。

對SOFA風門、爐膛與二次風箱壓差、燃燒器擺角函數進行優化,修正氧量系數減少鍋爐NOx的生成;針對鍋爐在升負荷時先加風后加煤,減負荷時先減煤后減風的特性,優化加減負荷過程中風量和煤量的動態響應過程,減少NOx的動態波動。

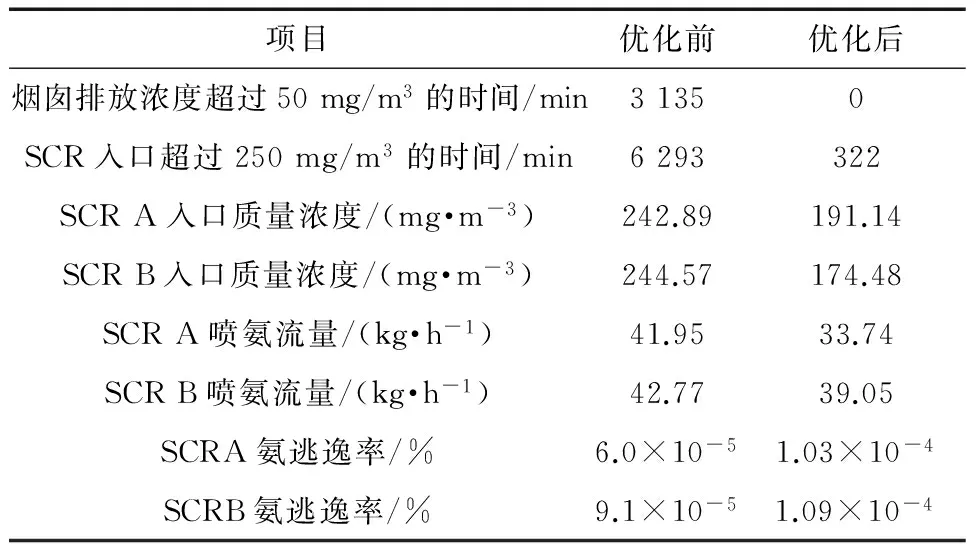

4.1.3 邏輯優化后效果

經過優化調整后,煙囪NOx排放質量濃度瞬時值超過50 mg/m3的時間降至0,下降率達100%,完全實現了動態過程也能達到“超低排放”的高標準水平。SCR入口NOx質量濃度降低,噴氨量減少,氨逃逸率有所上升,但小于0.000 3%的限值。具體數據見表4。

表4 噴氨邏輯優化前后3號爐NOx排放數據

4.2 減少機組啟停時的超標排放量

機組負荷低于200 MW時,SCR噴氨無法投入,故機組啟停時會造成機組NOx排放質量濃度超標。通過對機組啟停操作進行優化,加快啟停速度,可減少NOx的超標排放量。

4.2.1 優化機組啟動步驟

原機組并網后操作項目過多,占用時間過長,如低壓加熱器汽側投入、汽輪機4號抽汽的暖管、汽動給水泵并泵等均在SCR噴氨投入前進行,同時由于負荷停留點不合理,造成機組在低負荷停留時間長達3~4 h。為達到提高煙溫的目的,故對啟動步驟做如下優化:

(1) 鍋爐啟動過程中將除氧器溫度盡量提高。

(2) 并網后提高鍋爐給水流量,由550 t/h提高至750 t/h,促使總煤量增加。

(3) 高壓加熱器隨汽輪機滑壓啟動,提高給水溫度,簡化高壓加熱器操作。

(4) 采用汽泵替代電泵全程調節技術,減少給水泵汽輪機汽源切換和給水泵并泵操作。

(5) 低壓加熱器汽側改為SCR噴氨后再投入;4號抽管道改為隨汽輪機滑壓啟動暖管;減少負荷停留點。

采取上述措施后,機組并網后至SCR投入噴氨時間由3~4 h縮短至1 h內。

4.2.2 優化機組停運步驟

機組減負荷至200 MW時,快速減少煤量,當負荷至100 MW以下,鍋爐手動MFT,聯跳汽輪機、發電機。因快速減負荷時間迅速,鍋爐煙氣溫度能保持在300 ℃以上,從而保證打閘前SCR噴氨投入。大修中對鍋爐爐管進行檢查,表明此操作方法對鍋爐無不利影響,還可有效防止爐管氧化皮脫落。優化后,停機過程中煙氣NOx超標時間降為0。

5 結語

(1) 通過降低SCR噴氨溫度、減少鍋爐吹灰等運行措施,使SCR噴氨負荷由450 MW降至300 MW。通過燃燒調整、摻燒燃煤等措施,可顯著降低鍋爐NOx排放質量濃度。應當注意的是噴氨溫度應考慮煙氣SO2質量濃度和NOx質量濃度的影響,不能隨意降低。

(2) 進行省煤器分級改造后,使SCR噴氨投入負荷降至200 MW。

(3) 對噴氨控制邏輯進行優化,解決了NOx排放瞬時值超標的問題。

(4) 對機組啟停步驟進行優化后,從并網至SCR噴氨投入縮短至1 h內,停機時NOx排放質量濃度不超標,有效減少了機組啟停過程中NOx的超排量。

該電廠采取以上運行措施和設備改造,實現了機組正常運行中NOx排放質量濃度小時均值和瞬間值均<50 mg/m3,并有效減少了機組啟停過程中NOx的超排量,達到真正意義上的NOx超低排放。

[1] 楊澤倫. SCR煙氣脫硝工程設計原則和關鍵設計技術[J]. 中國電力,2015,48(4): 27-31.

[2] 張偉,于麗新. 鍋爐燃燒調整對NOx排放影響的研究[J]. 東北電力技術,2011,32(12): 38-40.

[3] 肖海平,張千,王磊,等. 燃燒調整對NOx排放及鍋爐效率的影響[J]. 中國電機工程學報,2011,31(8): 1-6.

[4] 劉琦,呂國強,于存喜,等. 超超臨界600 MW機組鍋爐燃盡風調整對NOx排放經濟性的影響[J]. 熱力發電,2009,38(9): 52-53.

[5] 王春昌,陳國輝. SOFA對爐膛出口煙氣溫度的影響研究[J]. 熱力發電,2013,42(10): 78-82.

[6]謝尉揚. 提高SCR反應器入口煙氣溫度的技術方法[J]. 中國電力,2015,48(4): 36-39,43.

ResearchandPracticeonUltraLowNOxEmissionofanUltraSupercriticalCoal-firedBoiler

Hou Jianxiong, Hong Xiaofei, Liao Shining, Mao Yisheng

(Guangdong Zhuhai Jinwan Power Generation Co., Ltd., Zhuhai 519050, Guangdong Province, China)

2017-01-03;

2017-01-23

侯劍雄(1975—),男,高級工程師,從事火電廠生產技術與管理工作。

E-mail: houjianxiong@gdyd.com

X511

A

1671-086X(2017)05-0348-05