不同回火溫度對X70管線鋼管焊縫組織性能的影響

何 瑩, 張衛鋒

(1.中國石油管道學院,河北 廊坊 065000;2.河北石油職業技術學院,河北 廊坊065000;3.中國石油管道局工程有限公司第四分公司,河北 廊坊065000)

不同回火溫度對X70管線鋼管焊縫組織性能的影響

何 瑩1,2, 張衛鋒3

(1.中國石油管道學院,河北 廊坊 065000;2.河北石油職業技術學院,河北 廊坊065000;3.中國石油管道局工程有限公司第四分公司,河北 廊坊065000)

為了研究熱煨彎管制作過程中回火溫度對X70直縫埋弧焊管焊縫組織性能的影響規律,開展了熱處理試驗,并對試樣進行了力學性能檢測及金相分析,研究了不同回火溫度對X70焊管焊縫熱影響區韌性的影響。研究結果采表明,采用500~550℃回火處理時,彎管焊接接頭沖擊韌性和強度匹配最佳;采用570~600℃回火處理時,焊縫和熱影響區沖擊韌性迅速惡化,已不適宜用作油氣輸送管線用管。

焊管;X70直縫埋弧焊管;熱煨彎管;焊縫性能;熱處理;回火溫度

Abstract:In order to study the influence rule of tempering temperature on X70 SAWL pipe weld microstructure performance in hot-bending bends manufacturing process,the heat treatment test was carried out,the mechanical property testing and metallographic analysis were conducted on the sample,and the influences of different tempering temperature on weld HAZ toughness of X70 welded pipe was studied.The results showed that the tempering treatment in 500~550℃,the matching of hot-bending bends welded joint impact toughness and strength was optimum;the tempering treatment in 570~600℃,the impact toughness of weld and HAZ deteriorated rapidly,was not suitable for pipeline used for transportation oil and gas.

Key words:welded pipe;X70 SAWL pipe;hot-bending bends;weld performance;heat treatment;tempering temperature

熱煨彎管是油氣輸送管道的重要組成構件之一,也是管線中承載較為特殊的結構件之一。生產熱煨彎管有兩種工藝,分別為整體淬火+整體回火工藝和局部淬火+整體回火工藝。

熱煨彎管加工順序為中頻感應加熱、高溫推制、快速噴水淬火和回火處理。感應加熱彎管生產技術具有加熱迅速、加熱帶窄、冷卻快的特點,較其他方法有橢圓度小、壁厚減薄小和彎曲半徑調整方便等優點,因此被廣泛用于油氣輸送管線彎管的生產。熱煨彎管在制作過程中要對鋼管進行2~3次熱處理,材料組織及性能隨之發生變化。根據國內油氣管道工程熱煨彎管技術條件要求,熱煨彎管的母管在加工前需進行熱模擬試驗以確定鋼管是否適用于彎管制作。

X70直縫埋弧焊管自2006年應用于國內油氣管道工程建設,經過十余年的發展,鋼管母材性能趨于穩定,但鋼管焊縫性能仍然不太穩定,在用于制作彎管前需進行熱處理試驗以確定焊縫性能是否在熱處理后能夠達到一定的韌性要求。因此,研究感應加熱彎制過程中彎管焊接接頭的組織性能變化規律,具有一定的理論價值和工程應用價值。

1 試樣準備

1.1 試驗材料

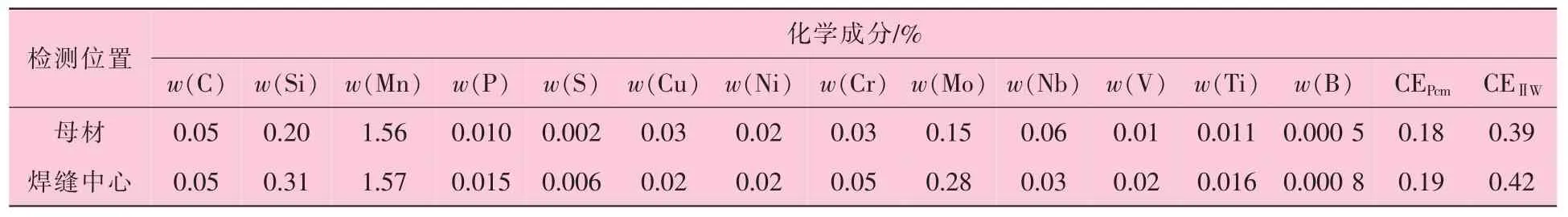

試驗用X70直縫埋弧焊管,規格為Ф813 mm×21 mm,焊管的化學成分見表1。

表1 X70直縫埋弧焊管Ф813 mm×21 mm的化學成分

1.2 試驗方案

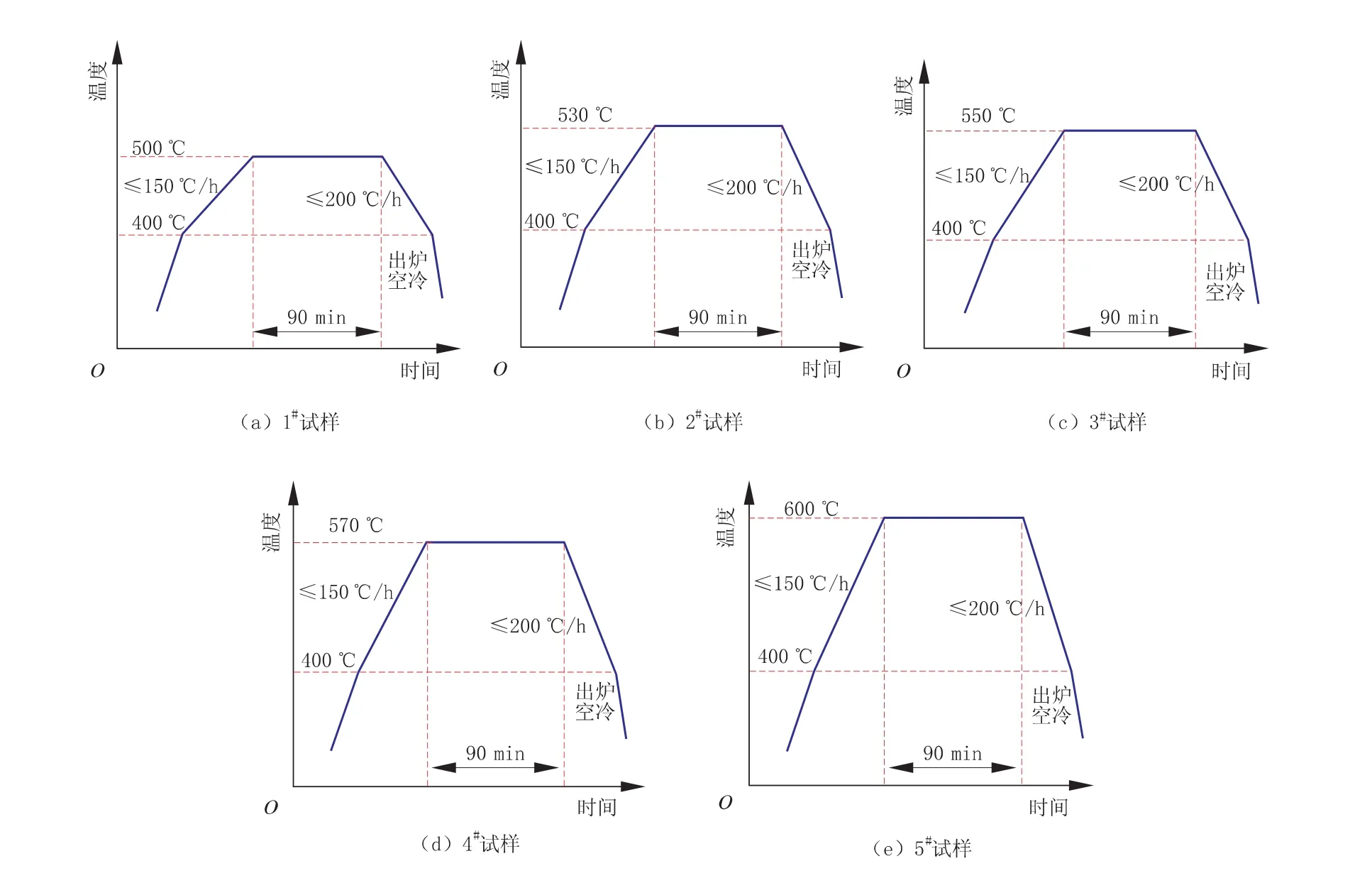

在試驗用鋼管的焊縫位置取6塊試樣,一塊保留原狀態,其余5塊試樣分別進行500℃、530℃、550℃、570℃和600℃回火處理,保溫時間均為90 min。回火處理方案如圖1所示。

圖1 回火處理試驗方案

1.3 試樣加工

將不同回火熱處理工藝下的6套試板分別按照A370要求加工為焊縫拉伸全壁厚矩形試樣。同時加工焊縫中心及熱影響區沖擊試樣,尺寸為10 mm×10 mm×55 mm,每組3個試樣。每種熱處理狀態加工一個焊縫金相試樣。不同熱處理狀態下的取樣數量見表2。

表2 不同熱處理狀態下的取樣數量

2 試驗檢測與結果分析

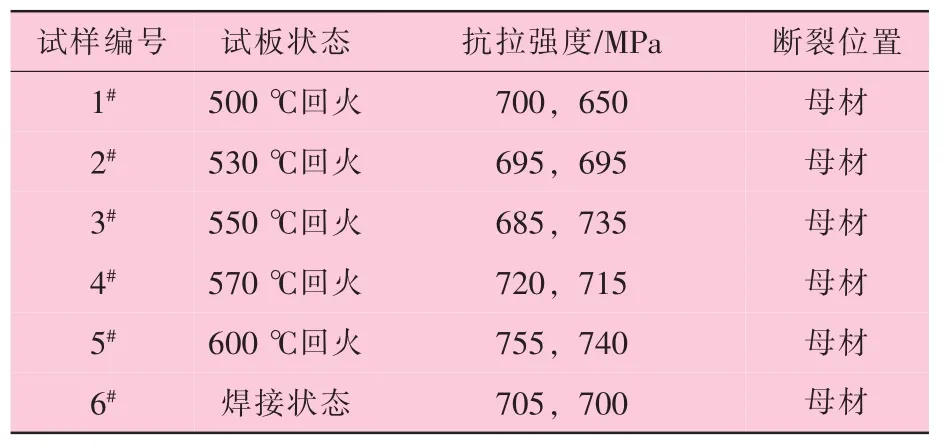

2.1 拉伸試驗

按標準要求在100T萬能材料拉伸試驗機上進行拉伸試驗,結果見表3。由表3可見,不同回火溫度下,試樣抗拉強度變化量較小。在500~550℃回火的情況下,焊接接頭抗拉強度較低,較焊接狀態下變化不大或者稍有降低。在550℃以上溫度回火時,隨著回火溫度的升高,焊接接頭抗拉強度上升較為明顯。焊縫拉伸試驗斷裂位置全部在母材,且在靠近熱影響區位置。國內油氣管線鋼管焊接一般采取高強匹配,高強匹配下,焊縫金屬的強度高于母材金屬。

表3 拉伸試驗結果

2.2 夏比沖擊試驗

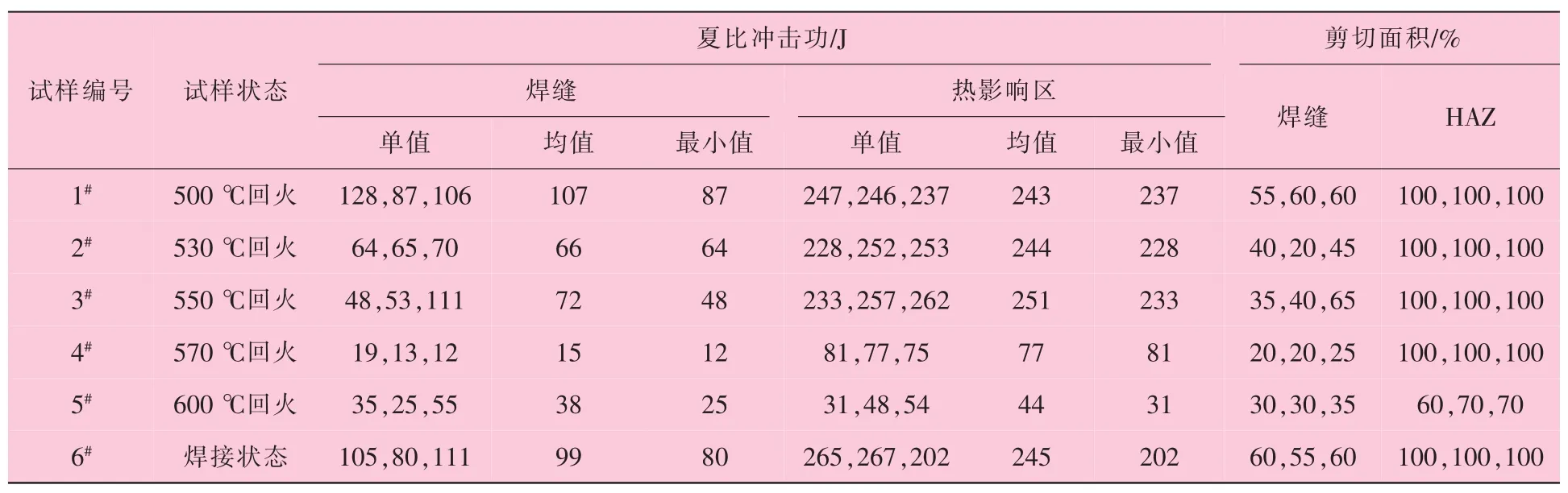

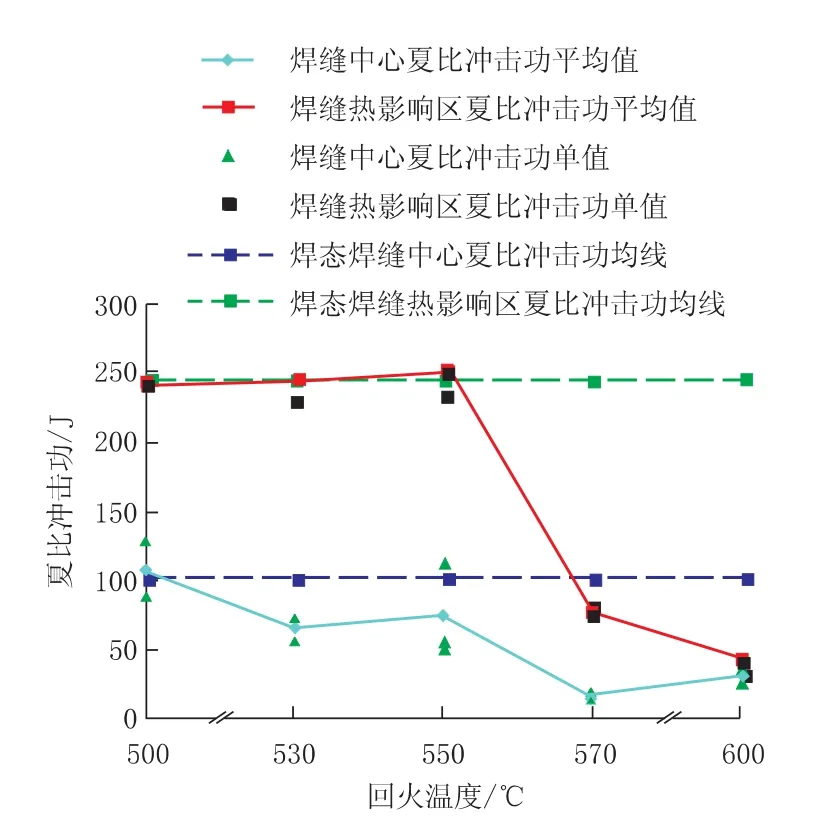

按標準要求在500 J夏比沖擊試驗機上進行試驗,試驗溫度為-20℃,試驗結果見表4和圖2。

表4 夏比沖擊試驗結果

圖2 夏比沖擊試驗結果

由表4和圖2可見,焊縫中心在500℃回火狀態下的夏比沖擊功與焊接狀態焊縫中心沖擊功值基本一致。在530℃和550℃回火后熱影響區韌性仍然保持在較高水平,但焊縫區韌性下降較大。在570℃和600℃回火狀態下,焊縫中心和熱影響區發生明顯的脆化。在570℃和600℃下焊縫和熱影響區發生第二類回火脆性,主要發生在Cr、Mn或者Cr-Ni、Cr-Mn等合金鋼中,w(Mn)<0.5%的碳素鋼不會發生這類回火脆性,Ni、Cr、Mn不論單獨加入還是復合加入鋼中,均會促進鋼的回火脆性。被廣泛接受的觀點是與P、Sb等元素和奧氏體晶粒邊界附近雜質濃度升高有直接關系。雜質元素在晶界的偏聚屬于平衡偏析,雜質元素以固溶方式存在于鋼中時,由于其原子與鐵原子間存在尺寸錯配,從而減小晶格畸變能的角度,雜質元素將優先占據晶界和位錯等缺陷部位,導致晶界的弱化和脆性的增大。

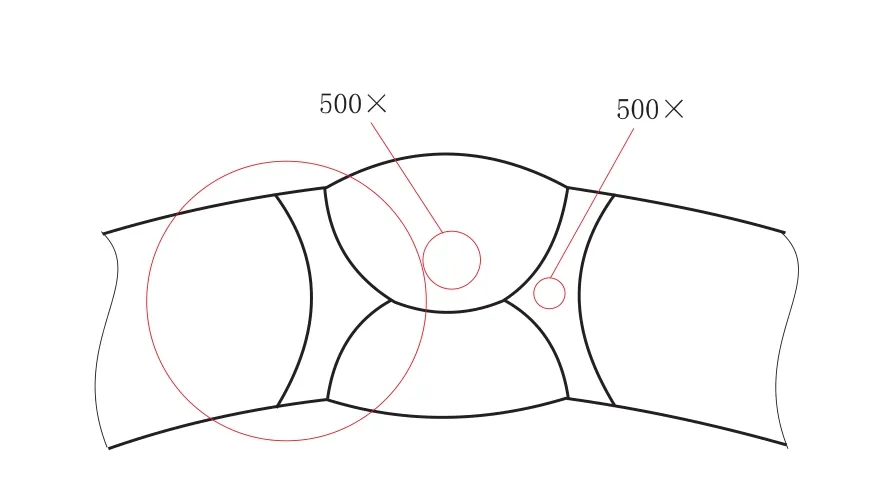

圖3 金相檢測位置示意圖

2.3 金相檢測

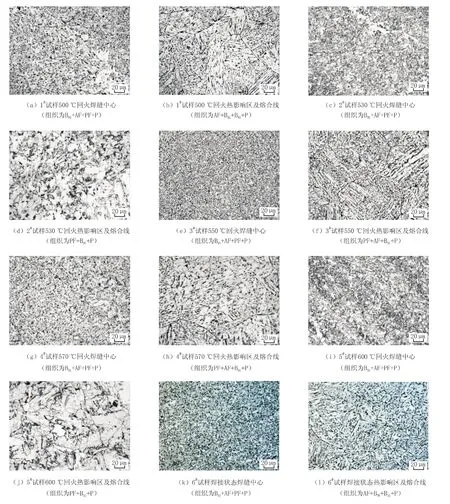

對不同回火熱處理工藝下的6套試樣分別進行金相檢測,檢測位置如圖3所示,金相檢測結果如圖4所示。

圖4 不同回火熱處理工藝試樣金相照片 500×

由圖4可以看出,焊縫中心在焊接狀態主要以粒狀貝氏體和針狀鐵素體為主,并且具有高度錯位密度,有較大內應力,所以沖擊性能較差;在500℃回火后,針狀鐵素體的錯位密度有所下降,內應力有所降低,塊狀鐵素體也有所長大,因而沖擊性能相對焊接狀態有所改善;隨著回火溫度的升高,針狀鐵素體的針狀退化較明顯,碳原子從晶體中逐漸析出,并且碳化物開始聚積長大,逐漸在晶界間擴大,在600℃回火時焊縫金相中已可見帶狀組織的輪廓,因此可見,隨著回火溫度的提高,焊縫沖擊性能逐漸降低。

熱影響區在焊接狀態時主要以塊狀鐵素體、板狀貝氏體和粒狀貝氏體為主,所以具有較高的抗拉強度和較好的沖擊性能,回火溫度從500℃到550℃時,隨著回火溫度的提高板狀貝氏體逐漸減少,塊狀鐵素體逐漸長大,因此在這一階段,熱影響區的抗拉強度稍有降低,而沖擊性能保持不變;回火溫度從570℃到600℃時,隨著回火溫度的進一步提高,塊狀鐵素體快速長大,并且有奧氏體化的晶界線。同時碳原子從貝氏體逐漸析出,形成較大聚積狀態碳化物,在不規則的塊狀鐵素體間釘扎,強化組織的性能,所以這種組織可提高材料的抗拉強度,但亦惡化材料的沖擊性能。

3 結束語

采用力學性能檢測及金相分析技術,研究了不同回火溫度對X70感應加熱彎管焊縫和熱影響區力學性能及微觀組織的影響規律。試驗結果表明:采用500~550℃回火處理時,彎管焊接接頭沖擊韌性和強度擁有最佳匹配,但只有回火溫度為500℃時,其沖擊韌性和強度保持在熱處理前的水平;采用570~600℃回火時,焊縫和熱影響區沖擊韌性迅速惡化,已不適宜用作油氣輸送管線用管。

[1]劉迎來,李平全.感應加熱彎管的生產技術現狀與發展[C]//石油管道工程應用基礎研究論文集.北京:石油工業出版社,2001:181-184.

[2]趙春,霍春勇,虞毅,等.回火溫度對X70管線鋼感應加熱彎管組織性能的影響[J].熱加工工藝,2007,36(22):63-65,69.

[3]李為衛,熊慶人,劉迎來,等.加熱溫度對X70管線鋼感應加熱彎管組織性能的影響 [J].熱加工工藝,2003,30(5):38-39.

[4]李為衛,熊慶人,劉迎來,等.冷卻速度對X70管線鋼感應加熱彎管組織性能的影響[J].精密成形工程,2003,21(3):14-16.

[5]張驍勇,高惠臨.X70管線鋼感應加熱彎管工藝參數的熱模擬試驗[J].熱加工工藝,2005,20(9):34-35.

[6]楊瑋瑋,彭立山,李國鵬,等.感應加熱彎管熱處理前后熱影響區組織和性能的變化[J].焊管,2015,10(6):58-62.

[7]紀美術,馮斌,杜則裕.控軋鋼鋼管熱煨彎管的應用與發展趨勢[J].焊接技術,2007,36(5):61-63.

[8]邵靖利,叢相州.彎管制造工藝對X70鋼彎管性能的影響[J].機械工人,2005,(10):71-74.

[9]崔忠圻.金屬學與熱處理[M].北京:機械工業出版社,1997:324-328.

[10]劉俞銘.金屬熱處理質量缺陷分析防治[M].北京:工業出版社,2011:205-235.

Influence of Different Tempering Temperatures on X70 Line Pipe Weld Microstructure Performance

HE Ying1,2,ZHANG Weifeng3

(1.China Petroleum Pipeline College,Langfang 065000,Hebei,China;2.Hebei Technical College of Petroleum Profession,Langfang 065000,Hebei,China;3.No.4 Branch Company of China Petroleum Pipeline Engineering Co.,ltd.,Langfang 065000,Hebei,China)

TG456

B

10.19291/j.cnki.1001-3938.2017.05.007

2017-02-22

編輯:謝淑霞

何 瑩(1978—),男,實驗師,2009年畢業于河北工程大學土木工程專業,主要從事管道金屬材料、建筑材料的研究和檢測工作。