醇胺法脫碳工藝參數中試實驗與模擬優化

陳 杰, 唐建峰, 金新明, 花亦懷, 褚 潔, 王 曰, 趙銘鈺

(1.中國海油 氣電集團技術研發中心, 北京 100028; 2.中國石油大學 儲運與建筑工程學院, 山東 青島 266580;3.中國石油大學 山東省油氣儲運安全省級重點實驗室, 山東 青島 266580; 4.中交煤氣熱力研究設計院有限公司, 遼寧 沈陽 110000)

醇胺法脫碳工藝參數中試實驗與模擬優化

陳 杰1, 唐建峰2,3, 金新明2, 花亦懷1, 褚 潔1, 王 曰4, 趙銘鈺2

(1.中國海油 氣電集團技術研發中心, 北京 100028; 2.中國石油大學 儲運與建筑工程學院, 山東 青島 266580;3.中國石油大學 山東省油氣儲運安全省級重點實驗室, 山東 青島 266580; 4.中交煤氣熱力研究設計院有限公司, 遼寧 沈陽 110000)

醇胺法脫碳已廣泛應用于天然氣凈化工藝中,為了達到降能增效的目的,需要對醇胺法脫碳的工藝操作參數進行優化。在前期優選配方研究的基礎上,筆者利用一套中試實驗裝置,分析中試實驗操作參數變化對配方胺液吸收和再生效果的影響,得到較優的吸收和再生工藝操作參數范圍。結合實驗結果,采用HYSYS軟件建模,對于不同CO2含量的原料氣在處理量為50 Nm3/h時進行醇胺法脫碳工藝參數的優化分析,確定在相應的醇胺循環量下最優的吸收溫度為55℃、吸收壓力為3.0 MPa、再生溫度117℃、再生壓力45 kPa及不同CO2含量的原料氣處理量與醇胺循環流量的最大氣/液比,為醇胺法脫碳的工業應用提供參考。

天然氣脫碳; 中試實驗; 吸收性能; 再生性能; HYSYS模擬; 參數優化

Abstract: Alcohol amine decarbonization has been widely used in natural gas purification processes, the operating parameters should be optimized in order to achieve the purpose of decreasing energy and increasing efficiency. Based on the preliminary study of formula optimization, the influence of operating parameters on the amine solution’s absorption was studied and regeneration performance using a pilot scale experimental device, and as a result the optimum process operating parameters were obtained. Combined with the experimental results, the HYSYS was used to optimize the alcohol amine decarbonization process parameters under different content of acid gas when the feed gas flow was 50 Nm3/h, leading to the following optimal operating parameters: the optimal absorption temperature was 55℃, the absorption pressure was above 3.0 MPa, regeneration temperature was 117℃, the regeneration pressure was 45 kPa and the maximum amine circulation flow was also determined. The results can serve as useful reference for industrial applications of alcohol amine decarbonization.

Keywords:natural gas decarbonization; pilot scale experiment; absorption performance; regeneration performance; HYSYS simulation; parameter optimization

天然氣醇胺法脫碳工藝具有處理量大、處理成本較低等優點,應用十分廣泛[1-2]。所有醇胺法工藝都采用基本類似的工藝流程和設備,該工藝的發展重點為裝置改進、工藝操作參數優化等方面[3-5]。由于大型實驗裝置具有成本高、設計復雜、調整工況耗時長、對操作人員技術要求高等特點[6-7],導致目前國內外關于此方面的研究不多,相關的研究結論較少且多屬于公司專有技術,因此筆者基于醇胺法脫碳中試實驗裝置,對醇胺法脫碳工藝操作參數進行優化研究,初步篩選較優操作參數范圍。軟件模擬具有實驗數據調節簡單、穩定時間短且可以進行較為細化的參數調節[8-10]等特點,結合中試實驗結果,建立并驗證模型,在不同原料氣中CO2含量條件下對再生溫度、再生壓力、吸收溫度、吸收壓力、醇胺循環流量進行模擬優化,通過分析比較吸收塔凈化效果和設備能耗等指標,給出最優的工藝操作參數,為工業生產提供理論指導。

1 醇胺法脫碳中試實驗工藝操作參數優化

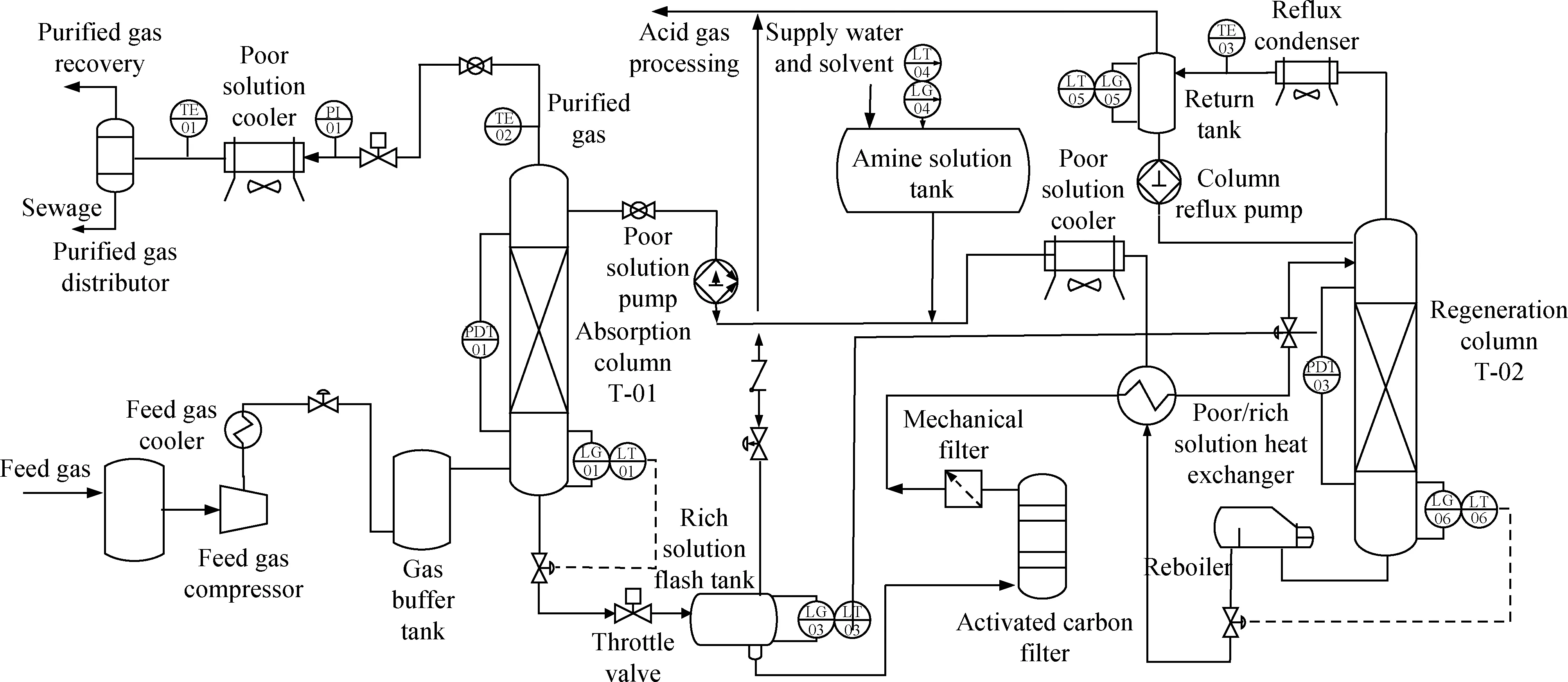

天然氣醇胺法脫碳中試實驗裝置工藝流程圖如圖1 所示。實驗中原料氣為民用天然氣與CO2混合氣,其中CO2體積分數(φF(CO2))為5%,天然氣體積分數為95%。所用醇胺為甲基二乙醇胺(MDEA)+乙醇胺(MEA)與水的混合物,三者的體積分數分別為30%、6%與64%。實驗流程如下:天然氣和CO2按照一定比例注入原料氣混合罐內,經酸氣壓縮機增壓,打入原料氣緩沖罐。原料氣由吸收塔底部進入塔內,與吸收塔頂部進入的貧胺液反應;凈化氣由塔頂排出,經冷卻器、凈化氣分離器進行氣-液分離;經節流降壓后返回原料氣混合罐;富胺液由塔底排出,經過閃蒸、過濾,與貧液換熱后,進入再生塔、再沸器進行富液再生。再生后的貧胺液與來流的富胺液換熱后,經過冷卻,由胺液循環泵增壓打回吸收塔頂部。再生塔頂部放出的酸氣經過冷凝分離后返回原料氣混合罐。

圖1 天然氣醇胺法脫碳中試實驗裝置工藝流程圖Fig.1 The process flow diagram of the pilot scale experimental device of alcohol amine decarbonizationLG—Level gauge; LT—Level transmitter; PDT—Differential pressure transducer; PT—Pressure transducer; TE—Temperature sensor

1.1吸收性能實驗分析

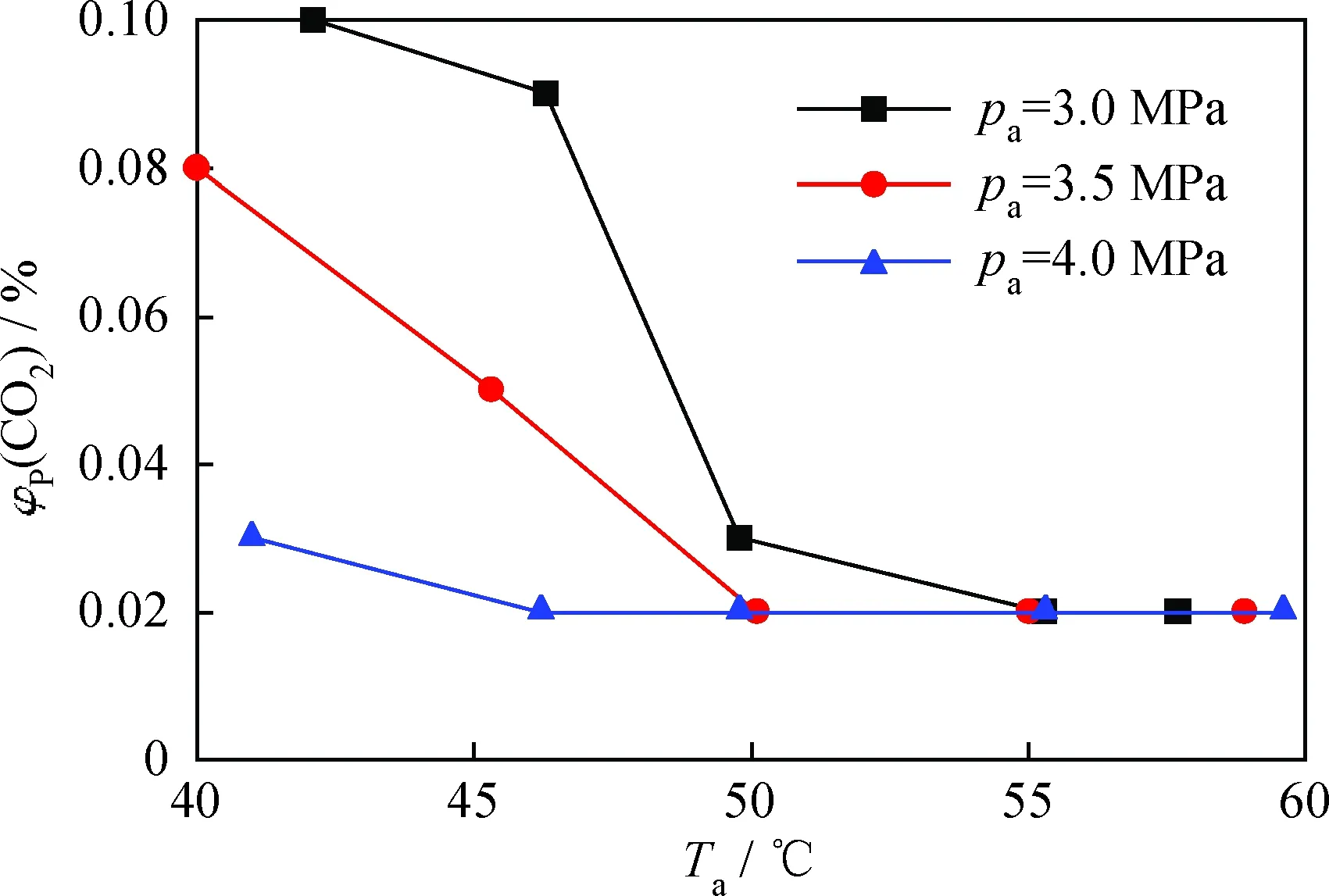

在醇胺法脫碳工藝中,吸收溫度和吸收壓力直接影響醇胺脫碳效果。在原料氣中CO2體積分數5%、原料氣處理量50 Nm3/h、醇胺循環流量0.20 m3/h、再生壓力50 kPa、再生溫度110℃的條件下,進行不同吸收溫度(Ta)和吸收壓力(pa)的中試實驗,繪制3種吸收壓力下凈化氣中CO2體積分數(φP(CO2))隨吸收溫度的變化曲線如圖2所示。

從圖2可以看出,隨著吸收溫度的升高,由于CO2與醇胺的反應速率加快[11],凈化效果提高。在3.0、3.5 MPa吸收壓力條件下,吸收溫度在50℃以上時CO2的脫除效果較好;在4.0 MPa的吸收壓力條件下,吸收溫度的變化對CO2脫除效果的影響不明顯,脫除效果均較好。在吸收溫度50℃以下,吸收壓力越大,氣相中CO2分壓及摩爾濃度增加,有利于吸收反應正向進行,脫碳效果越好。綜合考慮吸收溫度和吸收壓力,認為吸收溫度達到50℃以上、吸收壓力達到3.0 MPa以上時,醇胺的吸收效果較好。

圖2 不同吸收壓力(pa)下凈化氣中CO2體積分數(φP(CO2))隨吸收溫度(Ta)的變化曲線Fig.2 Curves of CO2 volume fraction (φP(CO2)) ofpurified gas versus absorption temperatures (Ta)under different absorption pressures (pa) Feed gas flow 50 Nm3/h; Amine solution circulation 0.20 m3/h;φF(CO2) 4%-6%; Tr=110℃;pr=50 kPa

1.2再生性能實驗分析

在醇胺法脫碳工藝中,再生溫度和再生壓力的選取不僅與設備能耗有關,而且影響醇胺的再生效果,對工業生產有重大意義[12]。在原料氣中CO2體積分數5%、天然氣處理量50 Nm3/h、醇胺循環流量0.20 m3/h、吸收壓力3.0 MPa、吸收溫度50℃的條件下,進行不同再生溫度(Tr)和再生壓力(pr)的中試實驗,繪制3種再生溫度下混合胺液解吸率(rD)和再沸器功率隨再生壓力的變化曲線如圖3和圖4所示。

解吸率指一定時間內醇胺再生后的酸氣量與醇胺再生前所含酸氣總量的比值,在本實驗中使用酸解法得到。解吸率越高,表示醇胺的再生性能越好。其表達式如式(1)所示。

rD=1-V1/V2

(1)

式(1)中,rD—胺液的解吸率,%;V1—貧液酸解完全所測得的CO2量,mL;V2—富液酸解完全所測得的CO2量,mL。

通過圖3可知,在3種再生溫度下,隨著再生壓力的升高,解吸率均呈現不同程度的下降趨勢。當再生溫度較高(120℃)時,解吸率隨再生壓力下降的趨勢不明顯,均能達到較高的水平;當再生溫度較低(110、115℃)時,解吸率隨再生壓力的升高呈現較為明顯的下降趨勢。

圖3 不同再生溫度(Tr)下解吸率(rD)隨再生壓力(pr)的變化曲線Fig.3 Curves of desorption rate (rD) versus regenerationpressures (pr) under different regeneration temperatures (Tr) Feed gas flow 50 Nm3/h; Amine solution circulation 0.20 m3/h;φF(CO2) 4%-6%; Ta=50℃;pa=3.0 MPa

圖4 不同再生溫度(Tr)下再沸器功率(PR)隨再生壓力(pr)的變化曲線Fig.4 Curves of reboiler power (PR)versus regenerationpressures (pr) under different regeneration temperatures (Tr) Feed gas flow 50 Nm3/h; Amine solution circulation 0.20 m3/h;φF(CO2) 4%-6%; Ta=50℃;pa=3.0 MPa

通過圖4可知,在3種再生溫度下,隨著再生壓力的升高,再沸器功率均呈現不同程度的下降趨勢,這與解吸率的變化趨勢一致。通過不同再生溫度下的再沸器功率可以明顯看出,再生溫度達到120℃時,再沸器功率明顯高于其他2種再生溫度下的再沸器功率。由此可以說明升高再生溫度,降低再生壓力均會導致再沸器功率升高。

綜合考慮再生效果和再沸器功率,認為再生壓力為45 kPa左右、再生溫度維持在115~120℃時,解吸率均大于85%,再生效果達到較好的水平,同時再沸器功率滿足工業要求。

2 醇胺法脫碳工藝模擬優化基礎

2.1模型的建立

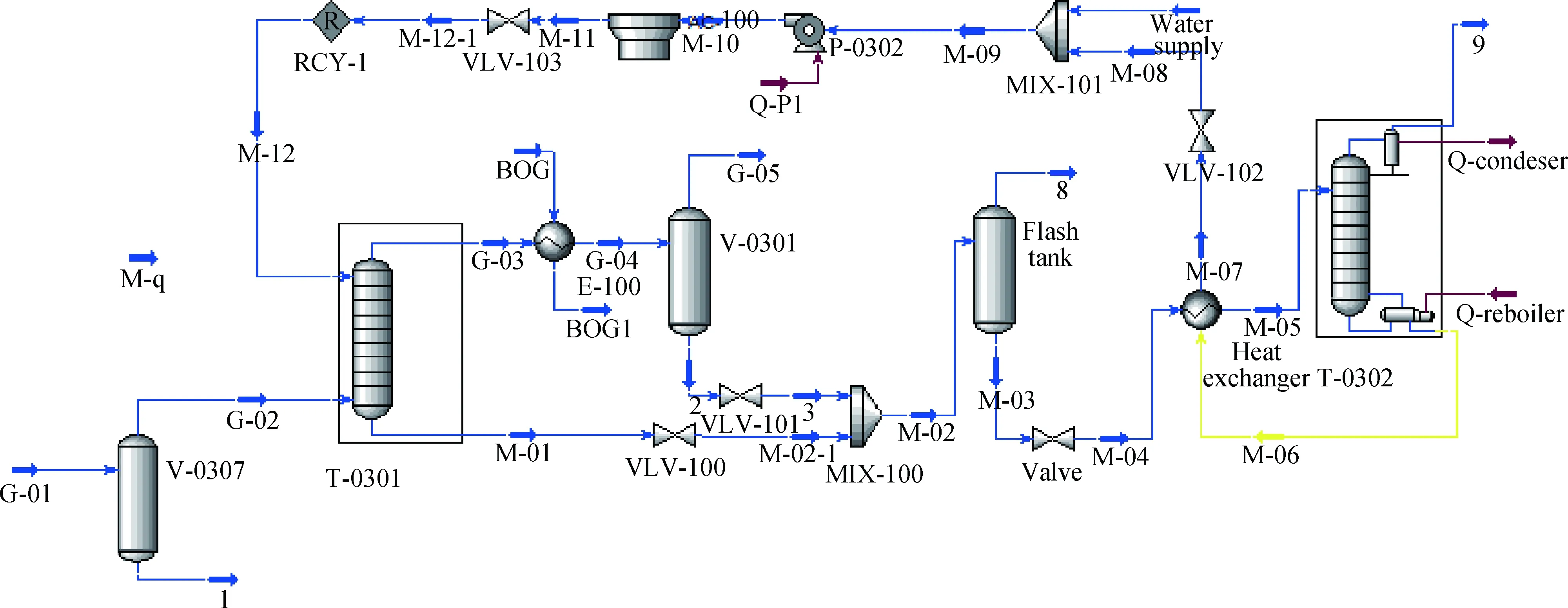

目前,在天然氣預處理領域較為常用的工藝流程模擬軟件有HYSYS、Aspen Plus、Pro Ⅱ、ProMax等,不同的軟件具有各自的計算物性方法。在上述軟件中,由于HYSYS軟件具有操作簡便、功能齊全、計算精度較高等優點,可用于模擬和優化氣相和液相醇胺處理過程,包括單相、混合相或活性胺,以及模擬H2S和CO2被工業溶劑高精度吸收反應的過程,應用較為廣泛。筆者采用HYSYS軟件建立天然氣醇胺法脫碳的基本工藝流程如圖5所示。

圖5 天然氣醇胺法脫碳的HYSYS模擬模型Fig.5 Simulation model of HYSYS for alcohol amine decarbonizationG—Feed gas; V—Buffer tank; T—Tower; M—Amine solution; VLV—Valve; BOG—Boiled off gas;P—Pump; Mix—Mixer; RCY—Recycle; Q—Quantity of heat

模擬過程中,采用Peng-Robinson狀態方程[13]對不含醇胺的原料氣或者CO2等氣體進行計算;采用的是HYSYS經典的Amine Pkg物性包對醇胺進行計算。模擬不同種類混合醇胺時,根據實際情況選擇Li-Mather模型或者Kent-Eisenberg模型。本模擬中選用的混合醇胺為MDEA+MEA,采用的模型為Kent-Eisenberg模型。

2.2模型的驗證

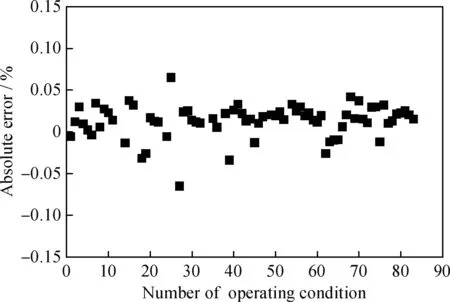

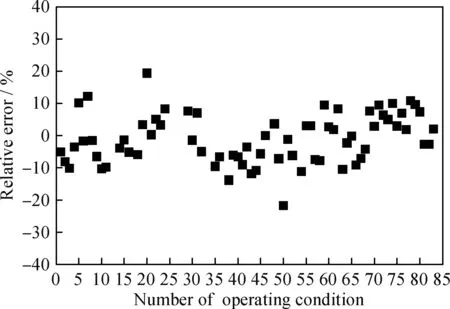

為驗證模型的準確性,在不同操作參數下進行83組實驗,并按照實驗對應的工況進行模擬,將凈化氣中CO2含量模擬值與實驗值的絕對誤差以及解吸率模擬值與實驗值的相對誤差用點狀圖進行表達,如圖6和圖7所示。從圖6和圖7可以看出,凈化氣中CO2含量模擬值與實驗值的絕對誤差基本低于0.05%,誤差分布比較均勻;解吸率的模擬值與實驗值的相對誤差除個別數據點外普遍低于15%,誤差點較為集中,模擬結果較為貼合實驗值,模型的準確性得到驗證。

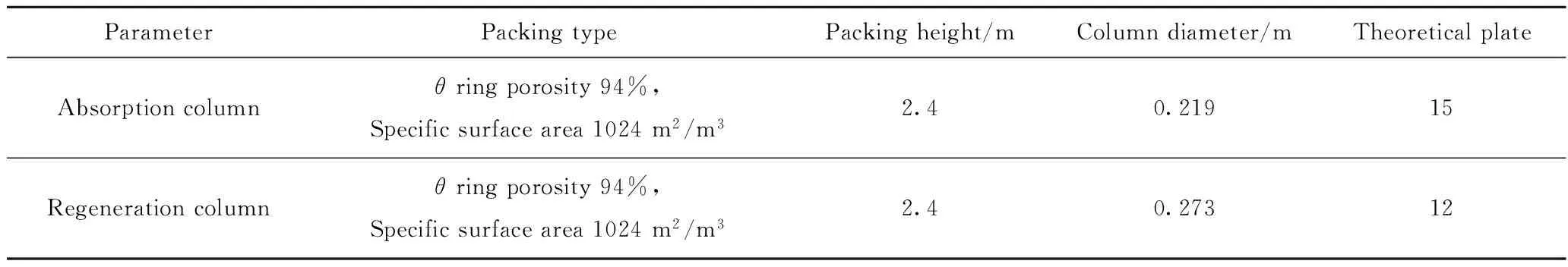

表1 塔器輸入參數Table 1 The input parameters of the column

圖6 凈化氣中CO2含量模擬值與實驗值的絕對誤差Fig.6 Absolute error between simulation and experimentalvalues of the CO2 content of purified gas

圖7 解吸率模擬值與實驗值的相對誤差Fig.7 Relative error between simulation and experimentalvalues of the desorption rate

3 醇胺法脫碳工藝操作參數優化

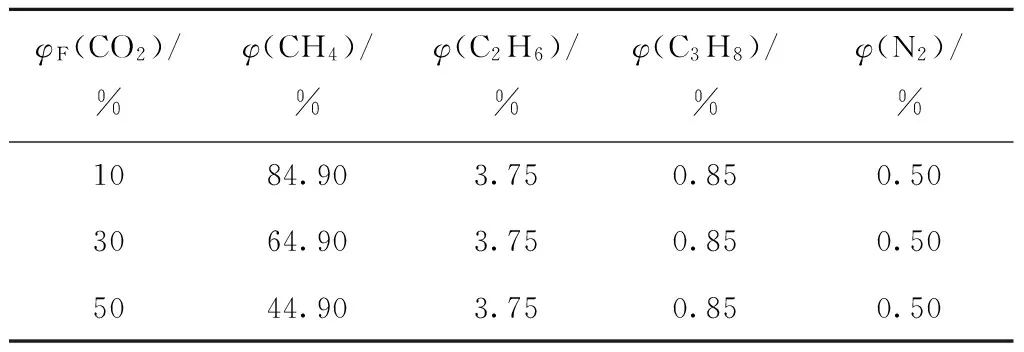

采用HYSYS軟件優化配比胺液在不同CO2含量的原料氣中的工藝操作參數,原料氣中CO2體積分數分別為10%、30%、50%,模擬輸入的原料氣的主要組成列于表2。

表2 模擬采用的原料氣的主要組成Table 2 The composition of feed gas used in the simulation

控制凈化氣中CO2體積分數為0.005%時, 原料氣中CO2體積分數10%、30%、50%下對應的醇胺循環流量分別約為0.20、0.58、0.92 m3/h,進行除醇胺循環流量外的其他參數優化時,均采用該對應的醇胺循環流量。完成再生溫度和再生壓力的優化后,在最優再生參數下進行吸收工藝參數的優化,最后在最優的吸收再生工藝參數下進行醇胺循環量的優化。

3.1再生工藝參數優化

再生參數優選確定的吸收參數為:吸收溫度50℃,吸收壓力3.0 MPa,再生溫度的變化范圍為110~120℃,再生壓力的變化范圍為30~60 kPa,原料氣中CO2體積分數10%、30%、50% 下對應的醇胺循環流量分別為0.20、0.58、0.92 m3/h。

3.1.1 再生溫度優化

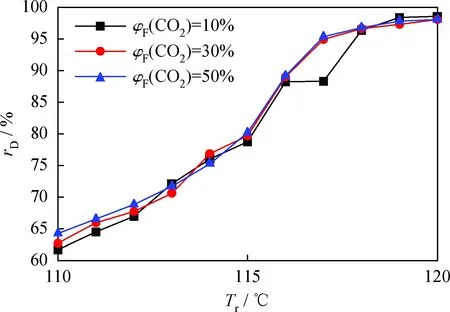

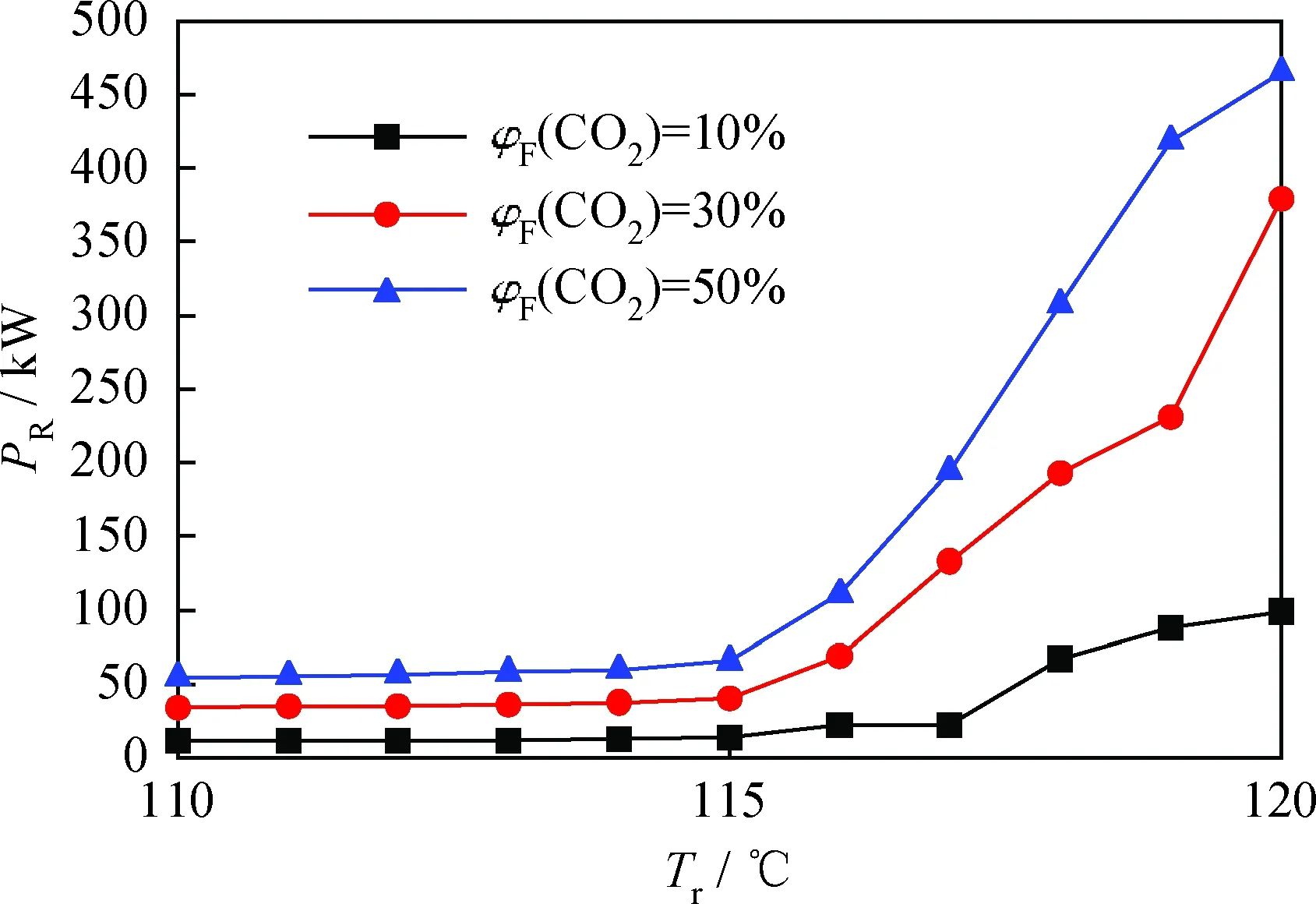

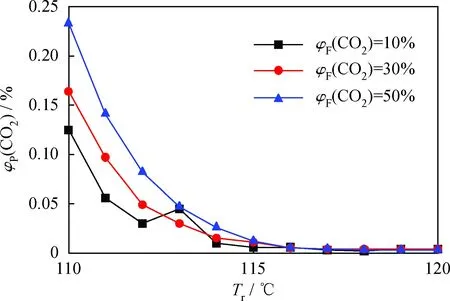

當再生壓力45 kPa,原料氣中CO2體積分數分別為10%、30%、50%時,解吸率、再沸器功率以及凈化氣中CO2含量隨著再生溫度的變化規律如圖8~圖10所示。

圖8 不同原料氣中CO2體積分數(φF(CO2))和再生溫度(Tr)下的解吸率(rD)Fig.8 Desorption rates (rD) under different CO2 volumefractions (φF(CO2)) of feed gas and regenerationtemperatures (Tr)Ta=50℃; pa=3.0 MPa; pr=45 kPa

由圖8可以看出,對于3種不同CO2含量的原料氣,隨著再生溫度的增加,解吸率變化規律較為一致,在117℃之前解吸率明顯升高;達到并超過117℃時,解吸率的升高幅度隨著再生溫度的升高而變緩。此外,在117℃時,解吸率由116℃的88%增加到95%,增幅較為明顯。

由圖9可以看出,對于3種不同CO2含量的原料氣,隨著再生溫度的升高,再沸器功率變化規律較為一致。在再生溫度115℃以下,再沸器功率隨著再生溫度增加較緩慢,均低于70 kW。但再生溫度高于117℃時,再沸器功率均大幅度增加,且原料氣中CO2體積分數越高,再沸器功率隨再生溫度的增加幅度越大。因此,從再沸器功率考慮,最優的再生溫度為117℃。

圖9 不同原料氣中CO2體積分數(φF(CO2))和再生溫度(Tr)下的再沸器功率(PR)Fig.9 Reboiler power (PR) under different CO2 volumefractions (φF(CO2)) of feed gas and regenerationtemperatures (Tr)Ta=50℃; pa=3.0 MPa; pr=45 kPa

圖10 不同原料氣中CO2體積分數(φF(CO2))和再生溫度(Tr)下的凈化氣中CO2體積分數(φP(CO2))Fig.10 CO2 volume fractions (φP(CO2)) of purified gas underdifferent CO2 volume fractions (φF(CO2)) offeed gas and regeneration temperatures (Tr)Ta=50℃; pa=3.0 MPa; pr=45 kPa

由圖10可以看出,對于3種不同CO2含量的原料氣,凈化氣中CO2含量均隨著再生溫度的增加而逐漸降低,最終達到一定的再生溫度后,基本趨于穩定。在較低的再生溫度下,原料氣中CO2含量不同,其凈化效果差別較大,CO2含量越高,凈化效果越差。當溫度達到117℃時,采用優化后的醇胺配方在3種原料氣中CO2含量下均能達到較好的凈化效果。

綜上所述,當再生溫度為117℃時,解吸率達到95%以上,再沸器功率和凈化氣中CO2含量均較低,因此,較優的再生溫度為117℃。

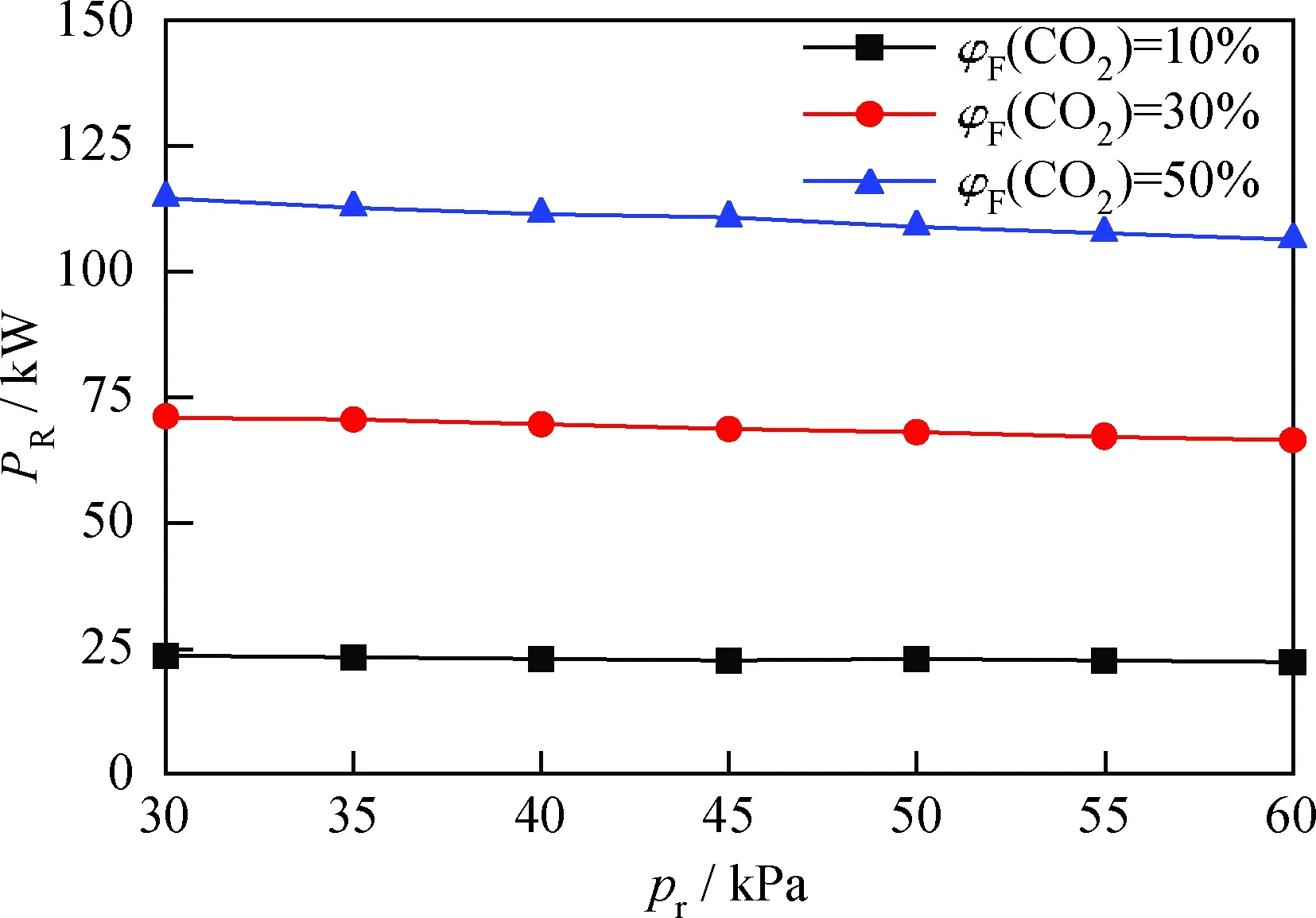

3.1.2 再生壓力優化

在再生溫度117℃條件下,對于3種不同CO2含量的原料氣,解吸率、再沸器功率以及凈化氣中CO2含量隨著再生壓力的變化規律如圖11~圖13所示。

圖11 不同原料氣中CO2體積分數(φF(CO2))和再生壓力(pr)下的解吸率(rD)Fig.11 Desorption rates (rD) under different CO2 volumefractions (φF(CO2)) of feed gas and regeneration pressures (pr)Ta=50℃; pa=3.0 MPa; Tr=117℃

由圖11可以看出,對于3種不同CO2含量的原料氣,隨著再生壓力的升高,解吸率變化較小,均隨再生壓力先增加后降低,即存在1個最優的再生壓力使得解吸率最大。原料氣中CO2體積分數為30%和50%時,最優的再生壓力為40 kPa左右;原料氣中CO2體積分數為10%時,最優的再生壓力為45 kPa左右。

圖12 不同原料氣中CO2體積分數(φF(CO2))和再生壓力(pr)下的再沸器功率(PR)Fig.12 Reboiler power(PR) under different CO2 volumefractions (φF(CO2)) of feed gas and regeneration pressures (pr)Ta=50℃; pa=3.0 MPa; Tr=117℃

由圖12可以看出,對于3種不同CO2含量的原料氣,隨著再生壓力的升高,再沸器功率均呈現較小幅度的下降趨勢,當原料氣中CO2含量較高時,再沸器功率變化幅度相對明顯。因此,從再沸器功率的角度來看,再生壓力越高越好。

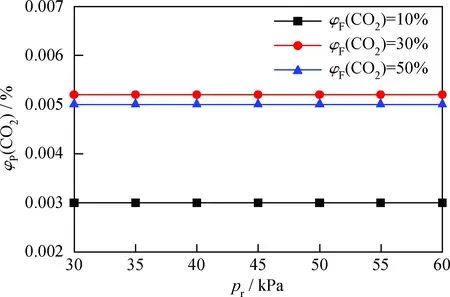

圖13 不同原料氣中CO2體積分數(φF(CO2))和再生壓力(pr)下凈化氣中CO2體積分數(φP(CO2))Fig.13 CO2 volume fraction (φP(CO2)) of purified gas underdifferent CO2 volume fractions (φF(CO2)) offeed gas and regeneration pressures (pr)Ta=50℃; pa=3.0 MPa; Tr=117℃

由圖13可以看出,對于3種不同CO2含量的原料氣,隨著再生壓力的升高,凈化氣中CO2含量幾乎無變化。這是由于本模擬工作是在最優的再生溫度117℃下進行的,在該再生溫度下均能達到較好的再生效果。

通過解吸率、再沸器功率和凈化氣中CO2含量綜合分析結果可知,再生壓力的降低會有利于再生,但如果再生壓力過低,會導致再生過程中醇胺以及水蒸氣的蒸發,同時再生能耗會增加。綜合分析3種指標,選擇較優的再生壓力為45 kPa。

3.2吸收工藝參數優化

吸收參數優選確定的再生參數為:再生溫度117℃、再生壓力45 kPa。吸收溫度的變化范圍為30~75℃;吸收壓力的變化范圍為2~10 MPa。原料氣中CO2含量以及醇胺循環流量與之前相同。

3.2.1 吸收溫度優化

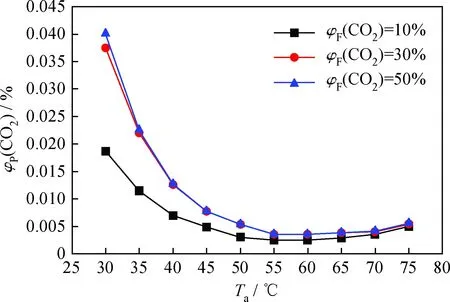

在吸收壓力3 MPa條件下,對于3種不同CO2含量的原料氣,凈化氣中CO2含量隨著吸收溫度的變化規律如圖14所示。

由圖14可以看出,在原料氣中CO2體積分數分別為10%、20%和30%條件下,隨著吸收溫度的升高,凈化氣中CO2含量先降低后升高,在55℃時達到最小。一方面,提高溫度能夠提升分子運動能量從而提升反應速率;另一方面,醇胺吸收CO2的化學反應為放熱可逆反應,溫度升高同時也會導致反應平衡逆向移動,且CO2在較高的溫度下溶解度較小[14]。綜合分析,最優吸收溫度為55℃。

圖14 不同原料氣中CO2體積分數(φF(CO2))和吸收溫度(Ta)下的凈化氣中CO2體積分數(φP(CO2))Fig.14 CO2 volume fractions (φP(CO2)) of purified gasunder different CO2 volume fractions (φF(CO2)) offeed gas and absorption temperatures (Ta)pa=3.0 MPa; Tr=117℃; pr=45 kPa

3.2.2 吸收壓力優化

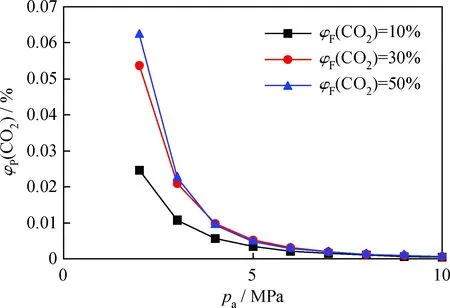

在吸收溫度為55℃條件下,對于3種不同CO2含量的原料氣,凈化氣中CO2含量隨著吸收壓力的變化規律如圖15所示。

圖15 不同原料氣中CO2體積分數(φF(CO2))和吸收壓力(pa)下的凈化氣中CO2體積分數(φP(CO2))Fig.15 CO2 volume fractions (φP(CO2)) of purified gasunder different CO2 volume fractions(φF(CO2)) offeed gas and absorption pressures (pa)Ta=55℃; Tr=117℃; pr=45 kPa

由圖15可以看出,對于3種不同CO2含量的原料氣,隨著再生壓力的增加,凈化氣中CO2含量均隨著再生壓力的升高而減小,當吸收壓力3.0 MPa 以上時,CO2的脫除效果已無明顯增加。因此,吸收壓力以3.0 MPa為宜。

3.2.3 胺液循環流量優化

采用最優的吸收溫度55℃、最優的再生溫度117℃、最優的再生壓力45 kPa,最優的吸收壓力3.0 MPa。模擬醇胺循環量過程中,選用的原料氣中CO2體積分數分別為10%、20%、30%、40%、50%,選用的原料氣流量范圍為50~150 Nm3/h。由于天然氣液化前要將CO2體積分數降低到0.005%以下,因此,在控制凈化氣中CO2體積分數為0.005%的前提下,進行最小醇胺循環流量的模擬,結果如圖16所示。

圖16 不同原料氣中CO2體積分數(φF(CO2))和原料氣流量下的醇胺循環量Fig.16 Amine solution circulation under different CO2 volumefractions (φF(CO2)) of feed gas and feed gas flowsTa=55℃; pa=3 MPa; Tr=117℃; pr=45 kPa

由圖16可以看出,對于5種不同CO2含量的原料氣,隨著原料氣處理量的增加,醇胺循環流量呈近似冪函數規律逐漸增加。原料氣處理量較低時,醇胺循環流量增加幅度較小;隨著原料氣處理量的繼續增加,醇胺循環流量大幅度增加。這是由于特定塔徑的吸收塔存在最優的處理量范圍,當原料氣處理量繼續增大時,氣液流量過大,無法進行充分接觸,要達到深度的脫碳效果,則需要大量增加醇胺循環流量。在塔器較優的處理量范圍內,原料氣中CO2體積分數分別為10%、20%、30%、40%和50%條件下,原料氣處理量與醇胺循環流量的最大氣/液比對應約為0.315、0.133、0.082、0.062、0.051 Nm3/kg。在實際工業應用時,可根據該模擬值進行醇胺循環流量的估算。

4 結 論

基于中試實驗裝置和HYSYS模型,通過工藝操作參數的優化研究可以得出以下結論:

(1)通過原料氣中CO2體積分數為4%~6%條件下操作參數對吸收和再生影響的實驗數據分析,綜合考慮再生效果和再沸器功率,再生溫度應維持在115℃以上,但不宜超過120℃,最優的再生壓力為45 kPa;達到較好的脫除效果所需最優的吸收壓力為3.0 MPa,最優的吸收溫度為50℃。

(2)在原料氣處理量為50 Nm3/h、原料氣中CO2體積分數分別為10%、30%、50%及相應的醇胺循環流量條件下,進行工藝參數的優化分析,得到最優的工藝參數為:吸收溫度為55℃、吸收壓力為3.0 MPa、再生溫度為117℃、再生壓力為45 kPa。

(3)在不同原料氣處理量、最優的吸收再生參數的條件下,進行醇胺循環流量的模擬分析,得到原料氣中CO2體積分數分別為10%、20%、30%、40%和50%條件下,原料氣處理量與醇胺循環流量的最大氣/液比對應約為0.315、0.133、0.082、0.062、0.051 Nm3/kg。

[1] 曾樹兵, 陳文峰, 郭洲, 等. MDEA混合胺法脫碳在珠海天然氣液化項目中的應用[J].石油與天然氣化工, 2007, 36(6): 485-487. (ZENG Shubing, CHEN Wenfeng, GUO Zhou, et al. The application of MDEA-based solvent for CO2removal in NGL project[J].Chemical Engineering of Oil and Gas, 2007, 36(6): 485-487.)

[2] 花亦懷, 郭清, 馮頡, 等. 天然氣脫碳單一胺液及混合胺液解吸性能研究[J].天然氣化工(C1化學與化工), 2014, 39(1): 47-51. (HUA Yihuai, GUO Qing, FENG Jie, et al. Study on desorption properties single amine and mixed amines in natural gas decarbonization process[J].Natural Gas Chemical Industry (C1 Chemistry and Chemical Engineering), 2014, 39(1): 47-51.)

[3] 姚夢茵. 基于有機胺法的CO2吸收—解吸工藝試驗研究及捕獲系統能耗分析[D].北京: 北京交通大學, 2014.

[4] 姜鵬. 醇胺法脫碳工藝模擬與裝置運行研究[D].大連: 大連理工大學, 2009.

[5] 孟毅明, 齊德珍. MDEA吸收塔操作參數的優化[J].油氣田地面工程, 2012, 31(7): 22-23. (MENG Yiming, QI Dezhen. Optimization of MDEA absorption tower operation parameters[J].Oil-Gasfield Surface Engineering, 2012, 31(7): 22-23.)

[6] 唐建峰, 史澤林, 陳杰, 等. TEA+MEA、TEA+DETA混合胺液脫除模擬天然氣中H2S的性能[J].石油學報(石油加工), 2015, 31(5): 1082-1088. (TANG Jianfeng, SHI Zelin, CHEN Jie, et al. Performance of TEA+MEA, TEA+DETA mixed amine in removing H2S from simulated nature gas[J].Acta Petrolei Sinica (Petroleum Processing Section), 2015, 31(5): 1082-1088.)

[7] 陳杰, 唐建峰, 花亦懷, 等. 混合胺液用于脫除天然氣中CO2的性能研究[J].石油學報(石油加工), 2015, 31(4): 904-911. (CHEN Jie, TANG Jianfeng, HUA Yihuai. Study on performance of mixed amine solutions for nature gas decarbonization[J].Acta Petrolei Sinica (Petroleum Processing Section), 2015, 31(4): 904-911.)

[8] 張燃. 天然氣脫硫裝置工藝模擬及優化設計技術研究[D].成都: 西南石油大學, 2006.

[9] 張小兵, 陳建宏, 張艷, 等. 煤層氣脫碳工藝分析與模擬[J].山東化工, 2014, 43(6): 173-175. (ZHANG Xiaobing, CHEN Jianhong, ZHANG Yan, et al. Process analysis and simulation of coal bed gas decarbonization[J].Shandong Chemical Engineering, 2014, 43(6): 173-175.)

[10] 李太星. 醇胺法捕集CO2流程模擬與工藝改進[D].青島: 青島科技大學, 2010.

[11] 唐建峰, 陳杰, 花亦懷, 等. 大型天然氣凈化工藝模擬實驗裝置的研制[J].實驗室研究與探索, 2015, 34(1): 63-66. (TANG Jianfeng, CHEN Jie, HUA Yihuai, et al. Development of the mass imitative experimental device of natural gas purification process[J].Research and Exploration in Laboratory, 2015, 34(1): 63-66.)

[12] 孫恒, 舒丹, 馬文華, 等. 混合胺法深度脫碳的工藝參數模擬優化[J].石油與天然氣化工, 2010, 39(4): 297-299. (SUN Heng, SHU Dan, MA Wenhua, et al. Parameter optimization simulation of deep decarbonization process using mixed amines solvent[J].Chemical Engineering of Oil and Gas, 2010, 39(4): 297-299.)

[13] 陳杰, 郭清, 花亦懷, 等. MDEA+MEA/DEA混合胺液脫碳性能實驗研究[J].天然氣工業, 2014, 34(5): 137-143. (CHEN Jie, GUO Qing, HUA Yihuai, et al. An experimental study of absorption and desorption of blended amine solutions MDEA+MEA/DEA for natural gas decarburization[J].Natural Gas Industry, 2014, 34(5): 137-143.)

[14] 李奇, 姬忠禮, 段西歡, 等. 基于HYSYS和GA的天然氣凈化裝置用能優化[J].天然氣工業, 2011, 31(9): 102-106, 42-143. (LI Qi, JI Zhongli, DUAN Xihuan, et al. An optimization method for energy consumption of natural gas sweetening facilities based on the HYSYS simulator and genetic algorithms[J].Natural Gas Industry, 2011, 31(9): 102-106, 142-143.)

ThePilotScaleExperimentandOptimizationSimulationofDecarbonizationProcessParametersbyAlcoholAmine

CHEN Jie1, TANG Jianfeng2,3, JIN Xinming2, HUA Yihuai1, CHU Jie1, WANG Yue4, ZHAO Mingyu2

(1.CNOOCGas&PowerGroupResearch&DevelopmentCenter,Beijing100028,China;2.CollegeofPipelineandCivilEngineering,ChinaUniversityofPetroleum,Qingdao266580,China; 3.ShandongProvincialKeyLaboratoryofOilandGasStorageandTransportationSafety,ChinaUniversityofPetroleum,Qingdao266580,China;4.CCCCGas&HeatResearchandDesignInstituteCo.,Ltd.,Shenyang110000,China)

2016-09-05

天然氣預處理用大型塔器研制項目(工信部聯裝[2014]495號)和中央高校基本科研業務費專項(14CX05033A)資助

陳杰,男,高級工程師,博士,主要從事天然氣液化技術及相關液化裝置設計建設的研究開發;E-mail:chenjiepaper@126.com

唐建峰,男,教授,博士,主要從事天然氣預處理、LNG關鍵技術等研究;E-mail:tangpaper@126.com

1001-8719(2017)05-0966-09

TE644

A

10.3969/j.issn.1001-8719.2017.05.020