基于Archard模型的車輪磨耗對車輛動力學性能的影響

姚永明 李國芳 丁旺才

蘭州交通大學機電工程學院,蘭州,730070

基于Archard模型的車輪磨耗對車輛動力學性能的影響

姚永明 李國芳 丁旺才

蘭州交通大學機電工程學院,蘭州,730070

為了研究車輪磨耗對高速列車動力學性能的影響,建立了車輛動力學和車輪磨耗耦合模型。考慮車輛通過一條由直線和曲線組成的典型線路工況,采用Non-elliptic模型計算輪軌接觸斑上的車輪磨耗量,以累積車輪型面磨耗量及更新型面外形。采用Archard磨耗模型研究車輪面磨耗的分布與發展,以車輪踏面磨耗深度達到0.1 mm為型面更新的條件進入下一個磨耗循環的計算。最后加載磨耗后的車輪型面,研究磨耗對車輛系統通過曲線線路時的動力學性能的影響。

車輪磨耗;動力學性能;Non-elliptic模型;Archard模型

Abstract:To study the effects of wheel wear on high-speed train dynamics performance, a multi-body system dynamics and vehicle wear wheel coupling model was established. The vehicles were considered through a typical line conditions consisting of straight lines and curves. Non-elliptic model was used to calculate the amounts of wear on the wheels, the amounts of wear of the wheel profile cumulations and then the profile shapes were updated. Using Archard wear model, wheel tread wear depth of 0.1 mm was considered for profile update conditions, and then the next calculation cycle wear began. Finally, wear wheel profiles were loaded to study the effects of wear on the dynamics performance of the vehicle systems through the curves.

Keywords:wheel wear; dynamics performance; Non-elliptic model; Archard model

0 引言

近年來,隨著我國旅客列車的多次提速和重載鐵路的發展,輪軌之間相互作用愈來愈劇烈,車輪和鋼軌之間的磨耗問題日益嚴重,加大了車輛的維修工作量和運營成本,車輪型面磨耗也嚴重影響了車輛的運行平穩性和安全性[1-2]。羅仁等[3-4]基于FASTSIM計算了輪軌接觸斑上的車輪磨耗量,研究了高速列車輪軌參數對車輪踏面磨耗的影響。ROVIRA等[5]基于超聲波反射法和FASTSIM解決了輪軌接觸時表面粗糙的問題,并用T·伽馬法估算了輪軌磨耗量。李霞等[6-9]提出基于車輛軌道垂橫向耦合動力學、輪軌滾動接觸力學和材料摩擦磨耗模型的車輪磨損計算模型,并研究了相應的數值方法。IGNESTI等[10]為車輪和鋼軌輪廓磨耗演化的預測開發了新的磨損模型,并通過多體動力學軟件SIMPACK進行了驗證。ZHAI等[11]為減少車輛通過曲線線路時的鋼軌側磨,研究了重載鐵路曲線鋼軌研磨輪廓設計的優化方案。GAN等[12]通過計算輪軌接觸帶寬和其變化率的方法評估了S1002CN型車輪踏面質量。

本文建立了車輛動力學和輪對磨耗耦合模型,采用Archard磨耗預測方法,研究了車輪型面磨耗的分布與發展;加載磨耗后的車輪型面,繼而研究了磨耗對車輛系統動力學性能的影響。

1 模型的建立

1.1 動力學模型

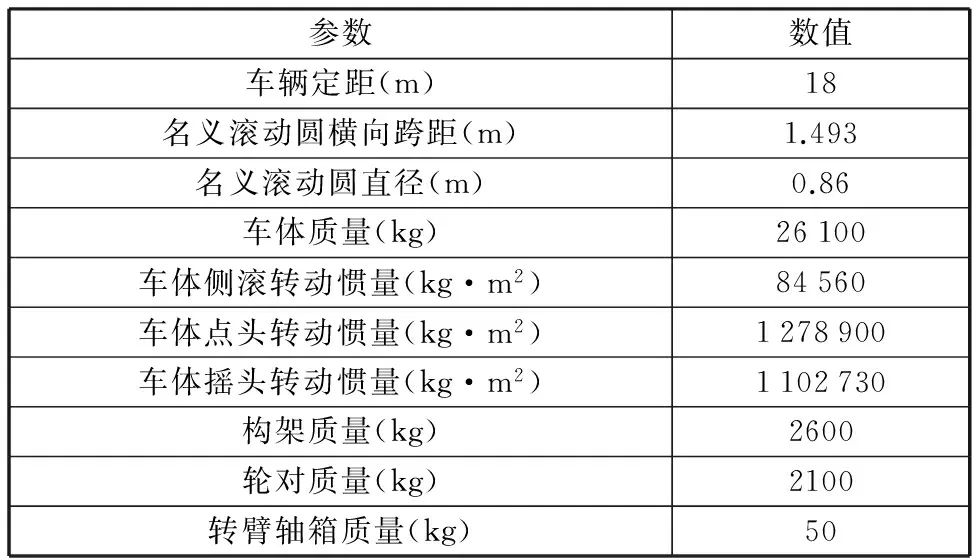

建立高速客車橫向、垂向耦合動力學模型,模型包括1個車體、2個構架、4個輪對和8個軸箱,其中車體、構架和輪對各有6個自由度(分別考慮其浮沉、橫擺、伸縮、搖頭、點頭、側滾),每個軸箱有一個自由度(僅考慮軸箱的點頭振動),整個車輛系統共有50個自由度,如表1所示。車輛一系懸掛由鋼彈簧、垂向液壓減振器和轉臂軸箱組成,其中鋼彈簧和軸箱轉臂定位剛度采用線性彈簧模型,一系垂向液壓減振器考慮了其非線性特性;二系采用空氣彈簧支撐車體,并安裝有抗蛇行減振器、橫向液壓減振器、垂向液壓減振器和橫向止擋,其中空氣彈簧采用線性彈簧建模,抗蛇行減振器、橫向減振器、垂向液壓減振器和橫向止擋均考慮其非線性特性。該車輛系統動力學模型如圖1所示。

表1 車輛系統主要參數Tab.1 The main parameters of vehicle system

圖1 車輛系統動力學模型Fig.1 Vehicle dynamics model

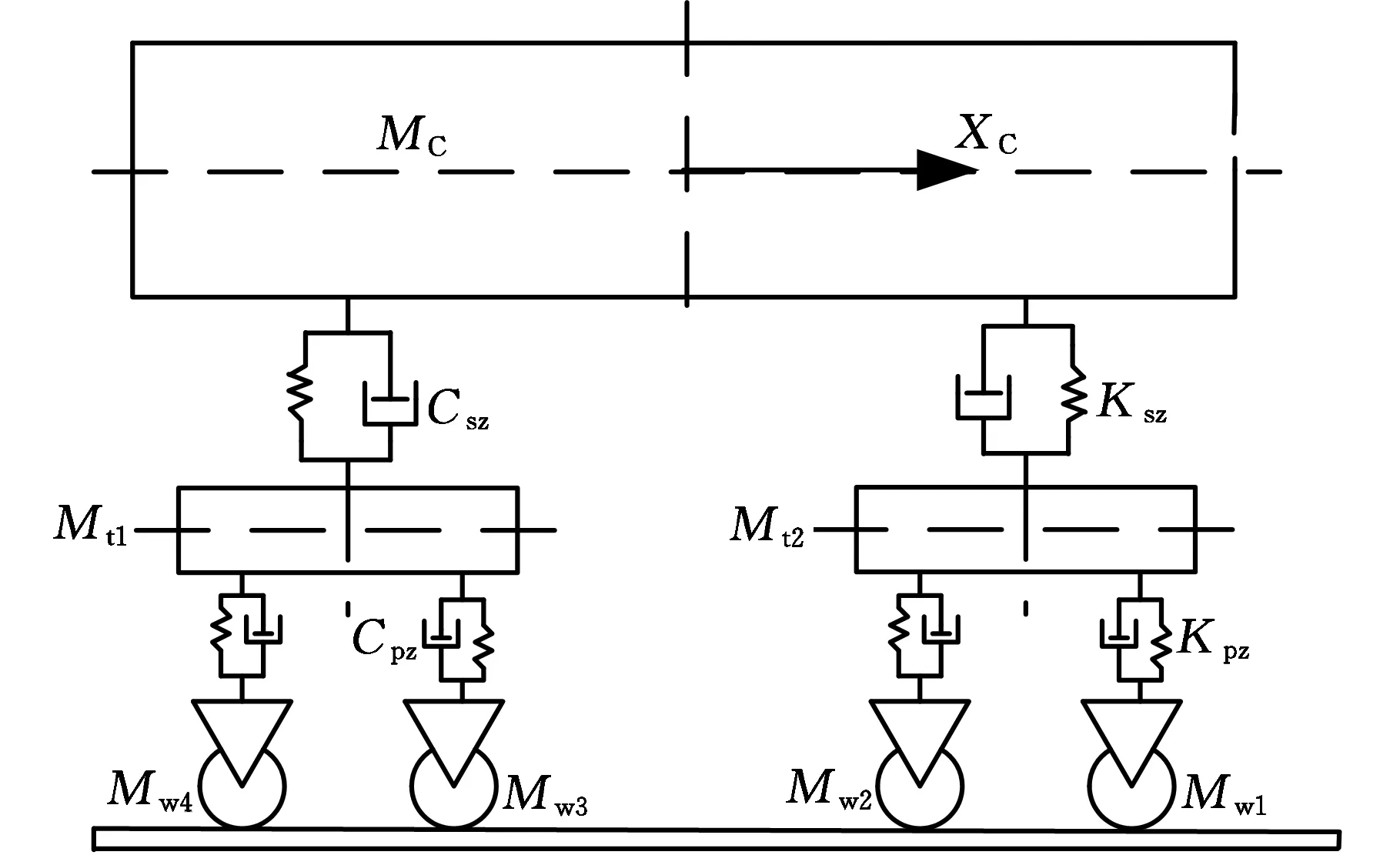

1.2 磨耗仿真計算流程

根據車輪踏面形狀和車輛系統動力學性能之間的約束關系,建立車輛磨耗仿真流程,如圖2所示。從圖2中可以看出,本文車輪磨耗研究主要由車輛動力學仿真、局部輪軌接觸計算、車輪磨耗計算和車輪型面更新這四部分組成。

圖2 車輪磨耗計算圖Fig.2 Flow diagram of wheel wear

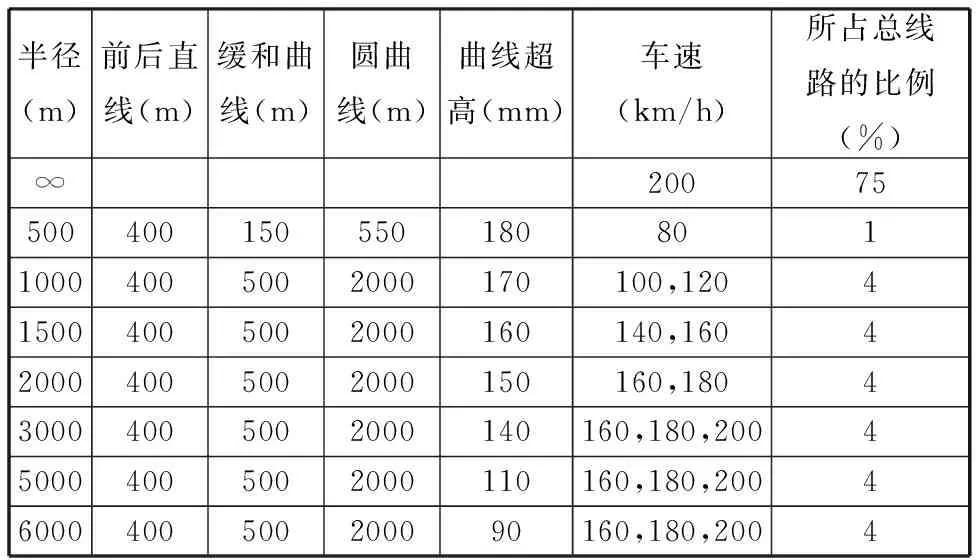

列車在實際線路運行時,車輪型面的磨耗量是逐漸連續增大的。數值仿真中可能做不到型面的實時更新,只能在型面磨耗到一定程度后再更新,即踏面外形的變化是離散的,根據文獻[13-14],磨耗0.1 mm更新一次型面是合適的,因此本文采用0.1 mm作為型面更新的判據。鋼軌采用60 kg/m的鋼軌,車輪半徑為460 mm,軌底坡度為1/40,軌距為1435 mm,軌道激勵采用UIC_good不平順,采用Non-elliptic模型計算輪軌蠕滑力。仿真中車輛結構對稱,假設線路上左曲線和右曲線對稱布置,并且列車不掉頭往返運行,則1、4位輪對4個車輪的磨耗相同,2、3位輪對4個車輪的磨耗也相同。根據高速線路的特點,選擇表2所示的典型直線和曲線線路工況。

表2 線路參數設置Tab.2 Parameter setting of line

1.3 Archard磨損模型

用于車輛磨耗計算的材料摩擦磨損模型主要有兩種,一種是基于輪軌接觸斑能量耗散與磨耗指數的磨損模型,另一種是基于輪軌法向力和接觸斑滑動量的Archard磨損模型。本文采用Archard磨損模型計算車輪的磨耗深度。在Archard模型中,材料的磨耗體積與法向力和滑動距離的乘積成正比,與材料的硬度成反比,即

(1)

式中,Vwear為磨耗體積;k為磨耗系數,其大小由接觸點的滑動速度和接觸壓力決定;H為材料的硬度;Fn為輪軌法向力;s為滑動距離。

JENDEL[15]應用Archard磨損模型,將接觸區域分成計算單元,得到每個計算單元中心的磨耗深度:

(2)

式中,pz為計算單元上的正壓力密度。

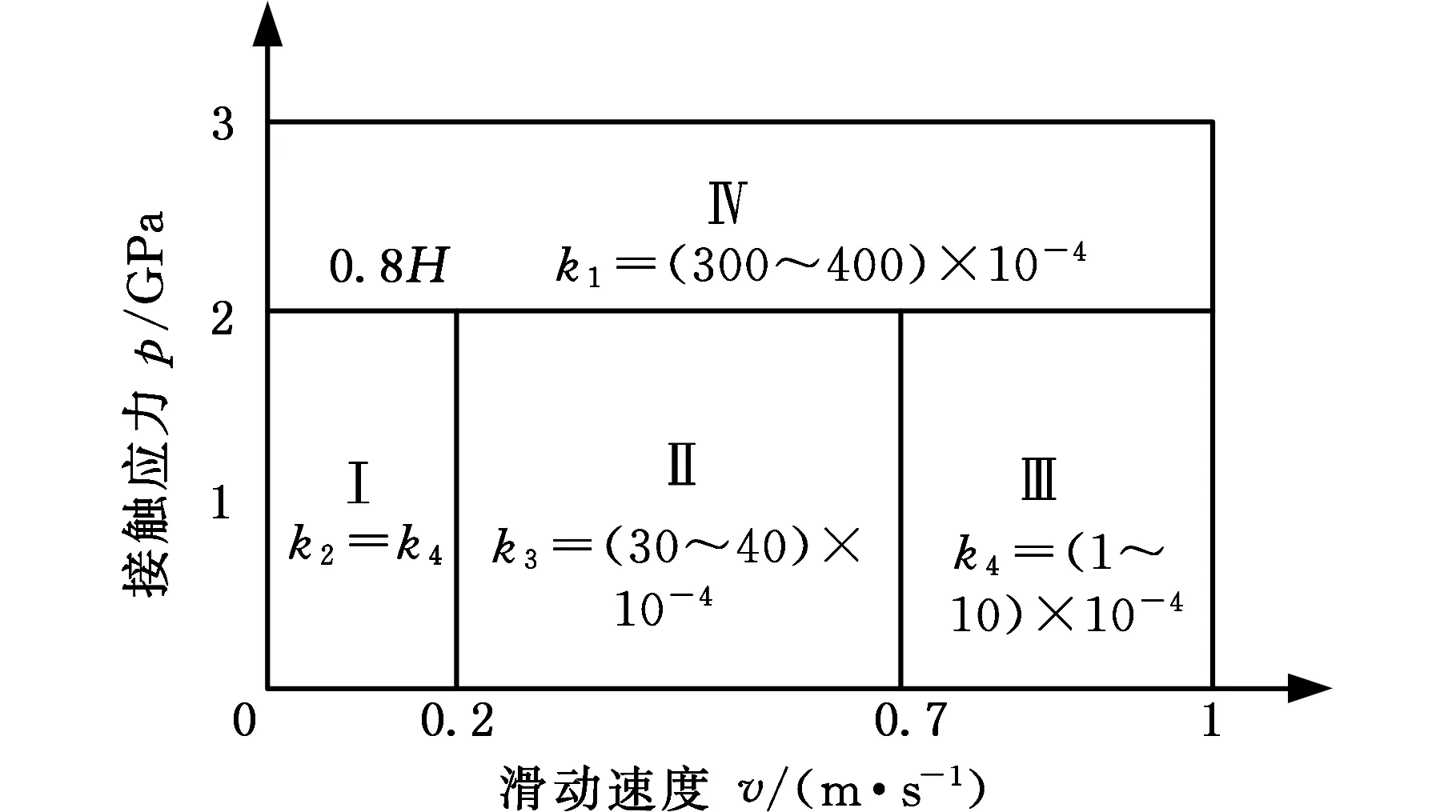

根據Archard磨損模型,磨耗系數k由計算單元上正壓力和滑動速度決定,如圖3所示。圖3中的磨耗系數是在干燥清潔的條件下試驗得到的,為了方便計算,不同區域里的磨耗系數本文取其中間值代替,即k1=350×10-4,k2=k4=5×10-4,k3=35×10-4。

圖3 Archard磨耗系數分布情況Fig.3 Wear coefficient distributionof Archard

2 計算結果與分析

2.1 磨耗速率

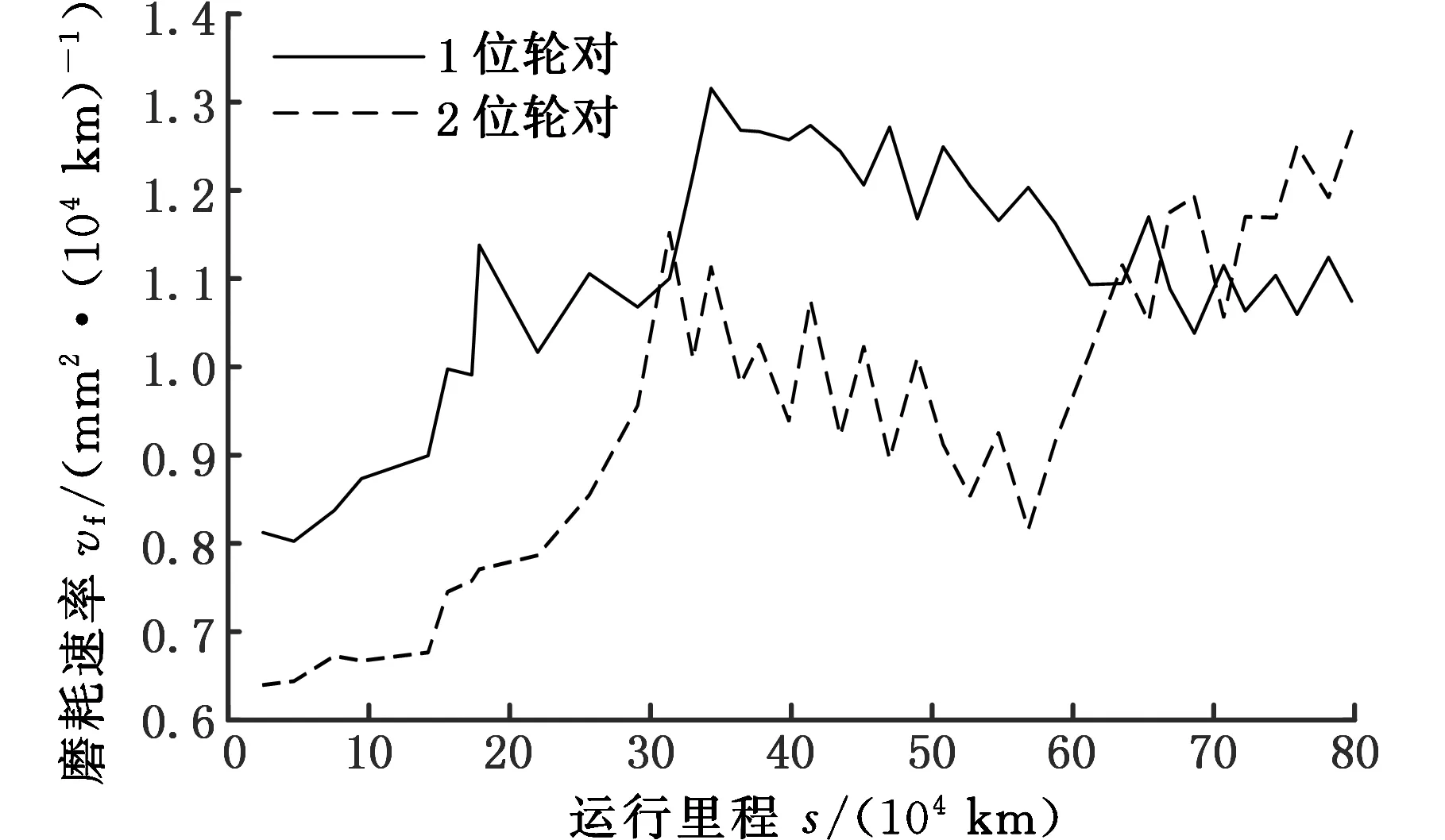

圖4示出了車輪踏面磨耗速率隨運行里程的變化情況。由圖4可以看出,1位輪對磨耗速率隨著運行里程的增加先增大后減小,當車輛運行到34.3×104km時磨耗速率達到最大值1.316 mm2/(104km);2位輪對磨耗速率隨著運行里程的增加先增大后減小最后再增大,當車輛運行到79.79×104km時磨耗速率達到最大值1.268 mm2/(104km)。由于前輪導向作用,1位輪對的磨耗速率明顯比2位輪對的磨耗速率快。

圖4 車輪磨耗速率Fig.4 Wear rate of wheel

2.2 磨耗深度

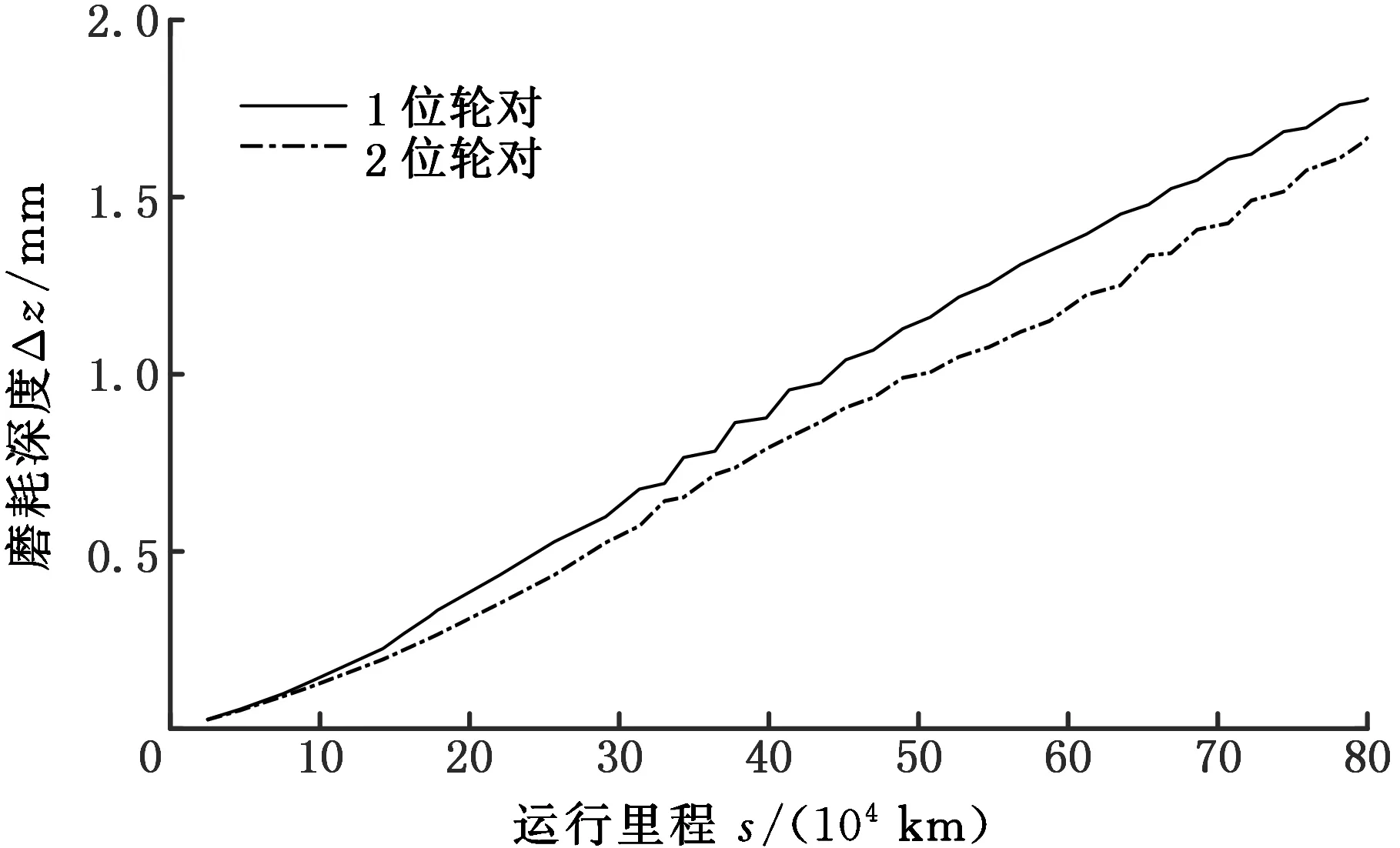

圖5為車輪名義滾動圓處車輪踏面磨耗深度隨運行里程的變化曲線,從圖中可以看出1位輪對車輪名義滾動圓處車輪踏面的磨耗深度大于2位輪對車輪名義滾動圓處車輪踏面的磨耗深度;車輪名義滾動圓處車輪踏面處磨耗深度隨運行里程基本呈線性變化,1位輪對磨耗深度在運行里程為(30~50)×104km時呈非線性變化,2位輪對磨耗深度在運行里程為(60~80)×104km時呈非線性變化,其原因可能是該車輛系統在該運行里程區域內車輪處于非穩定磨耗期。

圖5 車輪名義滾動圓處踏面磨耗深度隨運行里程的變化Fig.5 The variation of tread wear depth with running distance at the nominal rolling circle

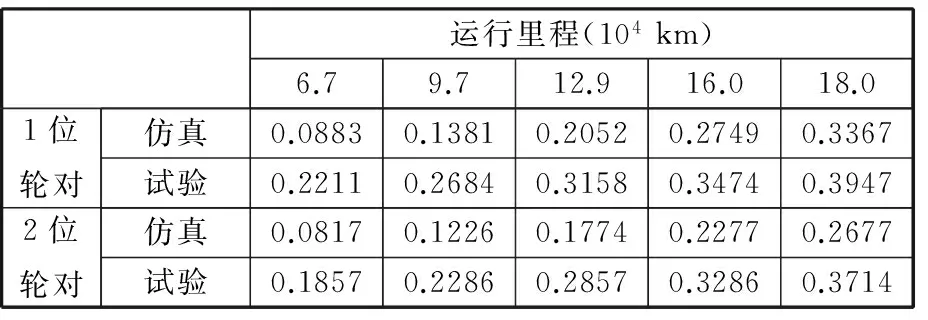

表3示出了該車在仿真和試驗兩種情況下車輪名義滾動圓處車輪踏面磨耗深度隨運行里程的變化,從表3中可以看出無論是仿真還是試驗,1位輪對車輪名義滾動圓處車輪踏面的磨耗深度大于2位輪對車輪名義滾動圓處車輪踏面的磨耗深度;車輪名義滾動圓處車輪踏面處磨耗深度隨運行里程基本呈線性變化,并且從表3中還可以看出試驗時車輪磨耗量明顯大于仿真時車輪磨耗量,這是因為列車在運行過程中線路條件比仿真時線路條件惡劣。

表3 仿真和試驗時車輪名義滾動圓處車輪踏面磨耗深度Tab.3 Simulated and measured wheel depth of wheel tread wear at rolling wheel mm

2.3 磨耗型面

(a)1位輪對

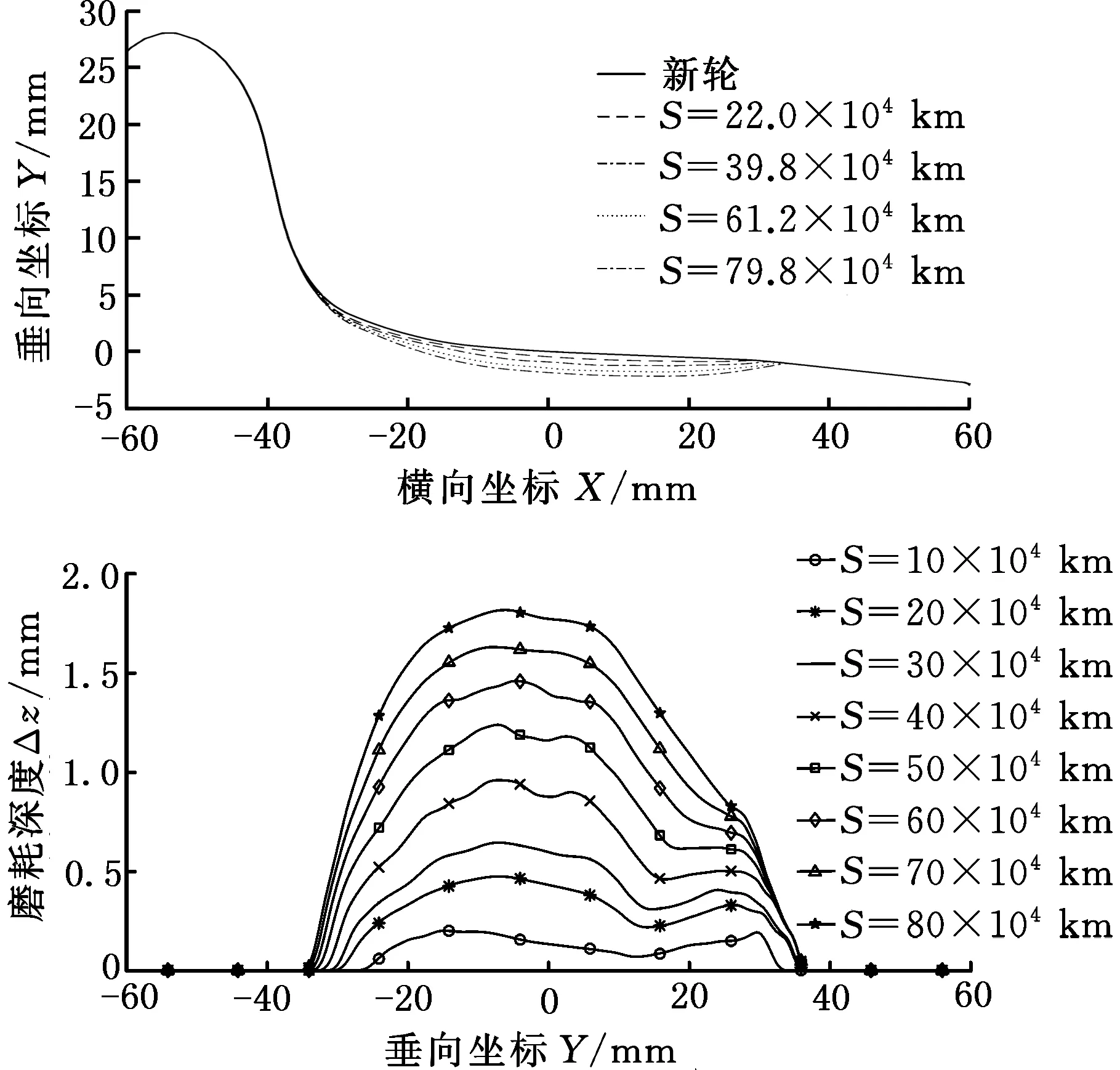

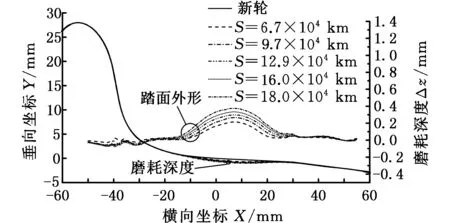

(b)2位輪對圖6 仿真磨耗后車輪踏面外形和磨耗深度分布Fig.6 Shape and depth distribution after simulated wear

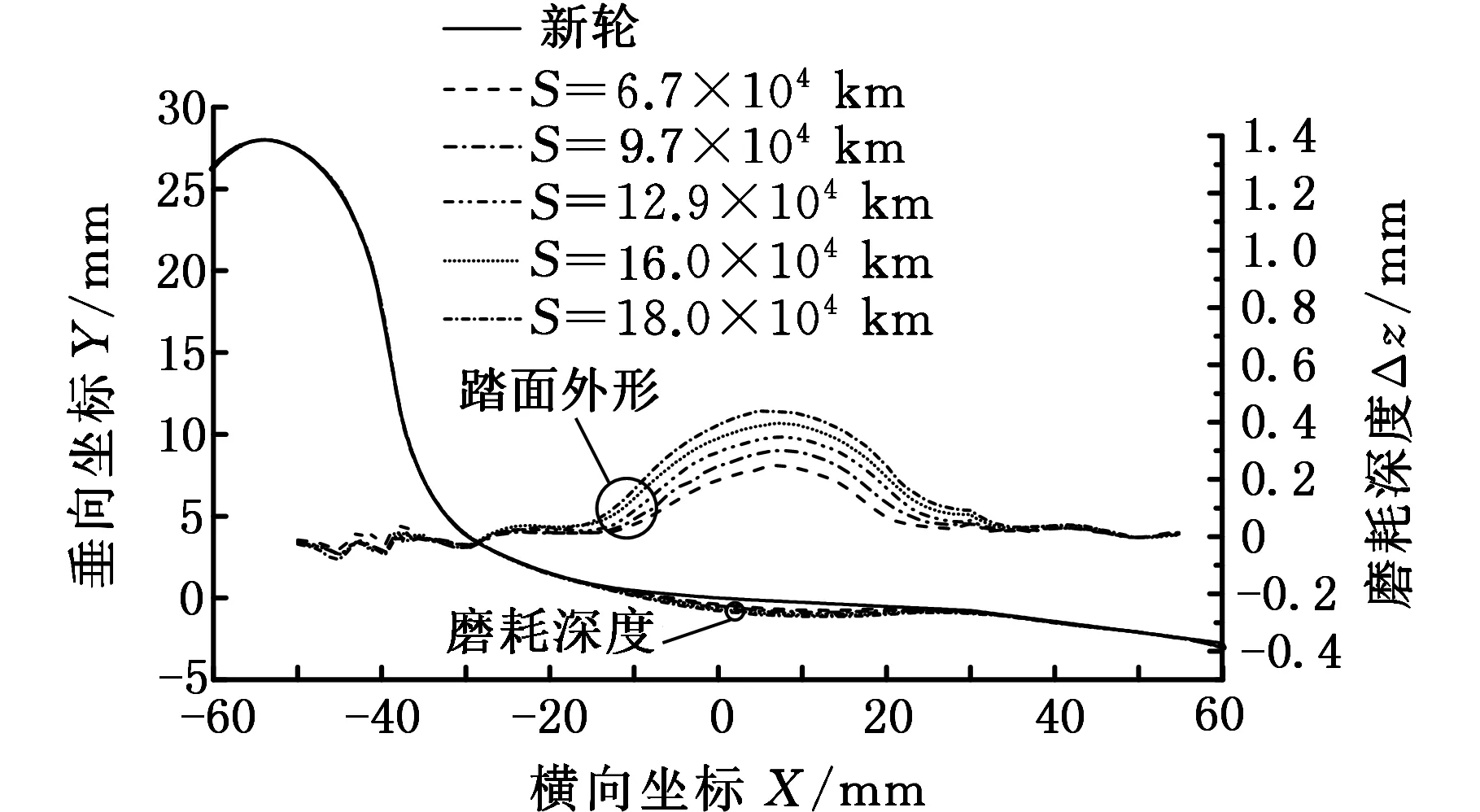

圖6所示為在不同運行里程下車輪踏面外形磨耗發展和磨耗深度分布情況。對比1、2位輪對可以看出,隨著運行里程的增加,1、2位輪對踏面外形發展變化規律基本一致,磨耗主要發生在踏面橫向坐標為-35~38 mm范圍內,由于計算中采用的線路曲線半徑較大,車輛懸掛定位參數設置合理,所以輪緣磨耗不嚴重,磨耗主要發生在輪緣根部和踏面中部,主要表現為踏面圓周磨耗,圓周磨耗量隨著運行里程的增加而線性增大。

從車輪踏面磨耗深度發展情況來看,輪緣根部磨耗和踏面中部磨耗比較嚴重。對比1、2位輪對可以看出,1位輪對比2位輪對的磨耗嚴重,這是由于前輪的導向作用,增加了車輪的磨耗。

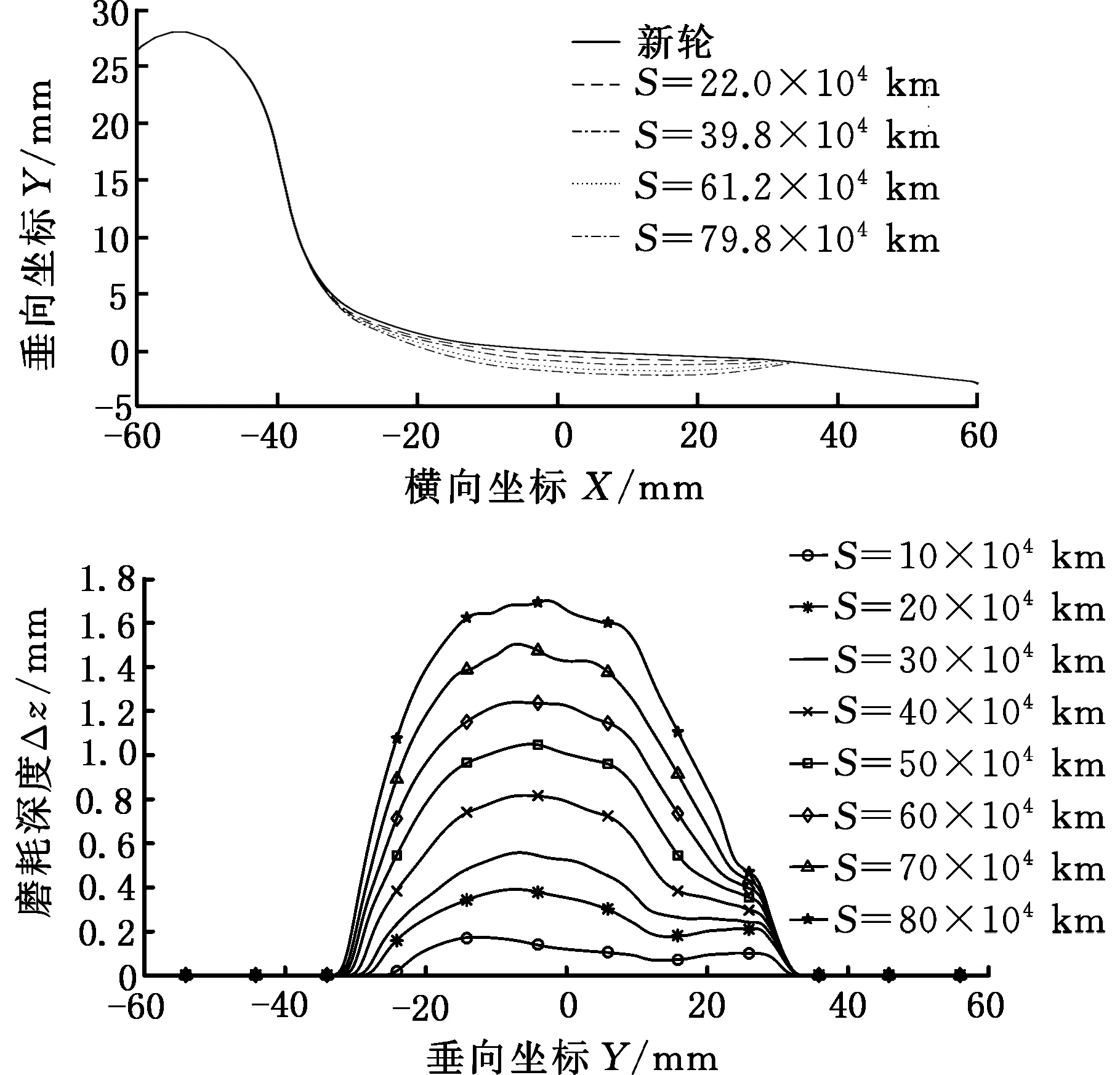

圖7示出了該動車試驗時運行18×104km的車輪踏面外形和磨耗深度分布情況。從圖7中可以看出,隨著運行里程的增加,1、2位輪對踏面外形發展變化規律基本一致,磨耗主要發生在踏面中部,主要表現為踏面圓周磨耗,圓周磨耗量隨著運行里程的增大而線性增大,1位輪對比2位輪對的磨耗嚴重。

(a)1位輪對

(b)2位輪對圖7 試驗磨耗后車輪踏面外形和磨耗深度分布Fig.7 Shape and depth distribution after test wear

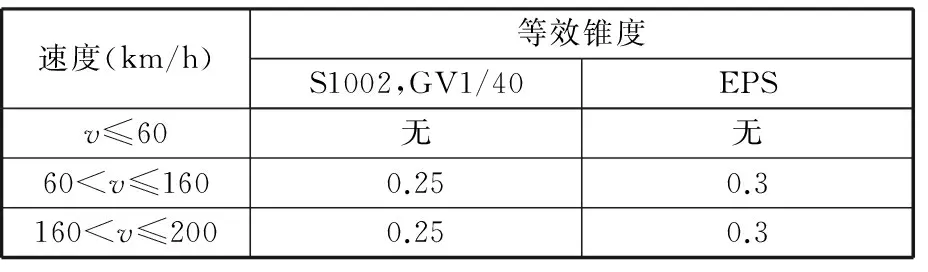

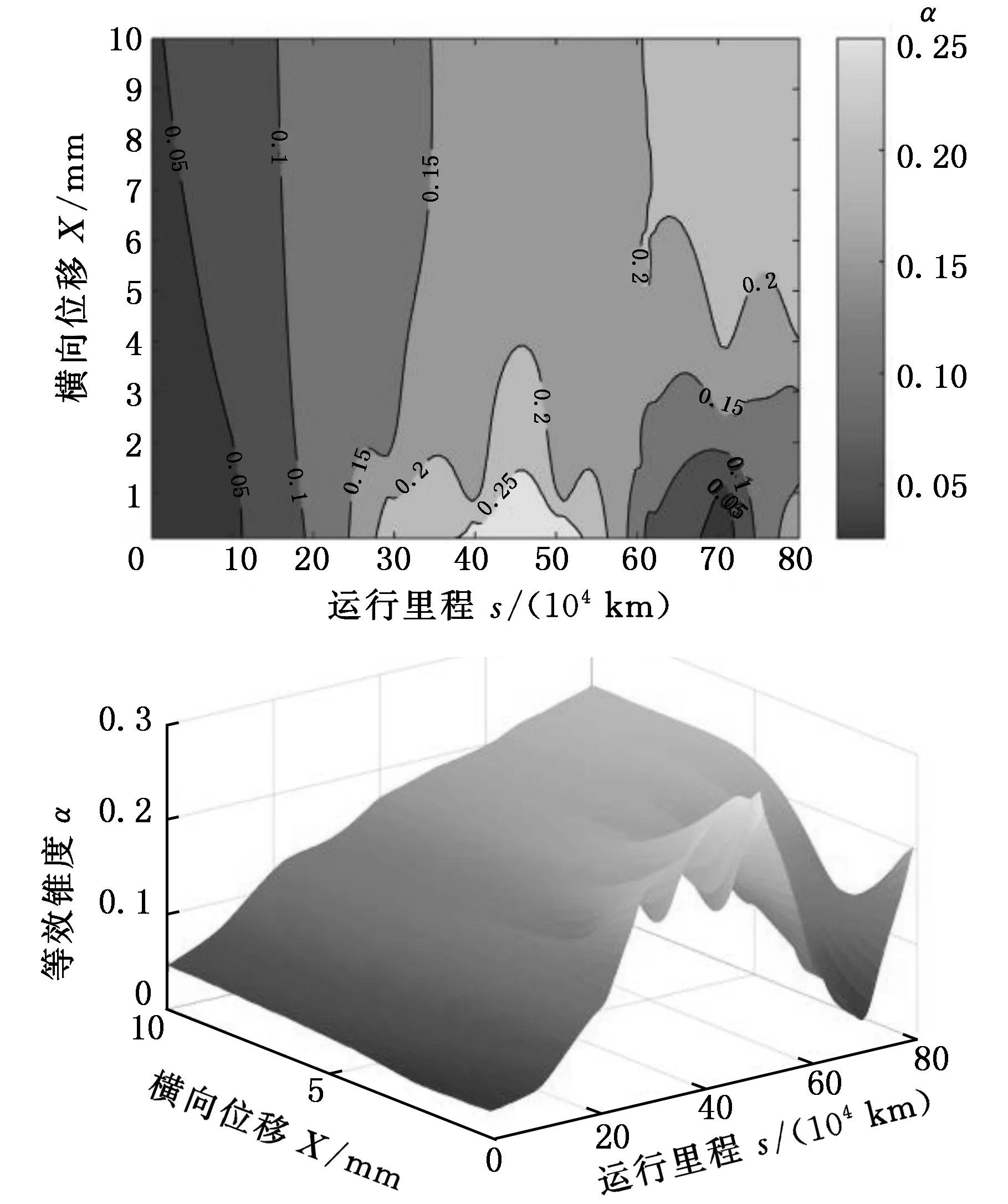

2.4 等效錐度

等效錐度是用于表征輪軌接觸幾何關系的重要參數之一,高速列車車輪踏面磨耗與等效錐度密切相關,較小的等效錐度有利于磨耗,較大的等效錐度可能造成列車失穩,因此,等效錐度是軌道、車輛及多體動力學仿真計算、車輛運行性能評定和試驗驗收等的主要指標。

在鐵路的應用中,輪對橫向位移為3 mm的等效錐度值通常用來表征輪軌接觸幾何特性,如果沒有其他說明,等效錐度通常被理解為輪對3 mm橫向位移的錐度。等效錐度計算中認為輪對運動是周期的或隨機的。歐洲鐵路系統中關于機車車輛子系統、基礎設施子系統的TSI標準中,對等效錐度的極限值規定如表4所示。

表4 TSI中等效錐度的設計極限值Tab.4 The profile equivalent limit value of TSI

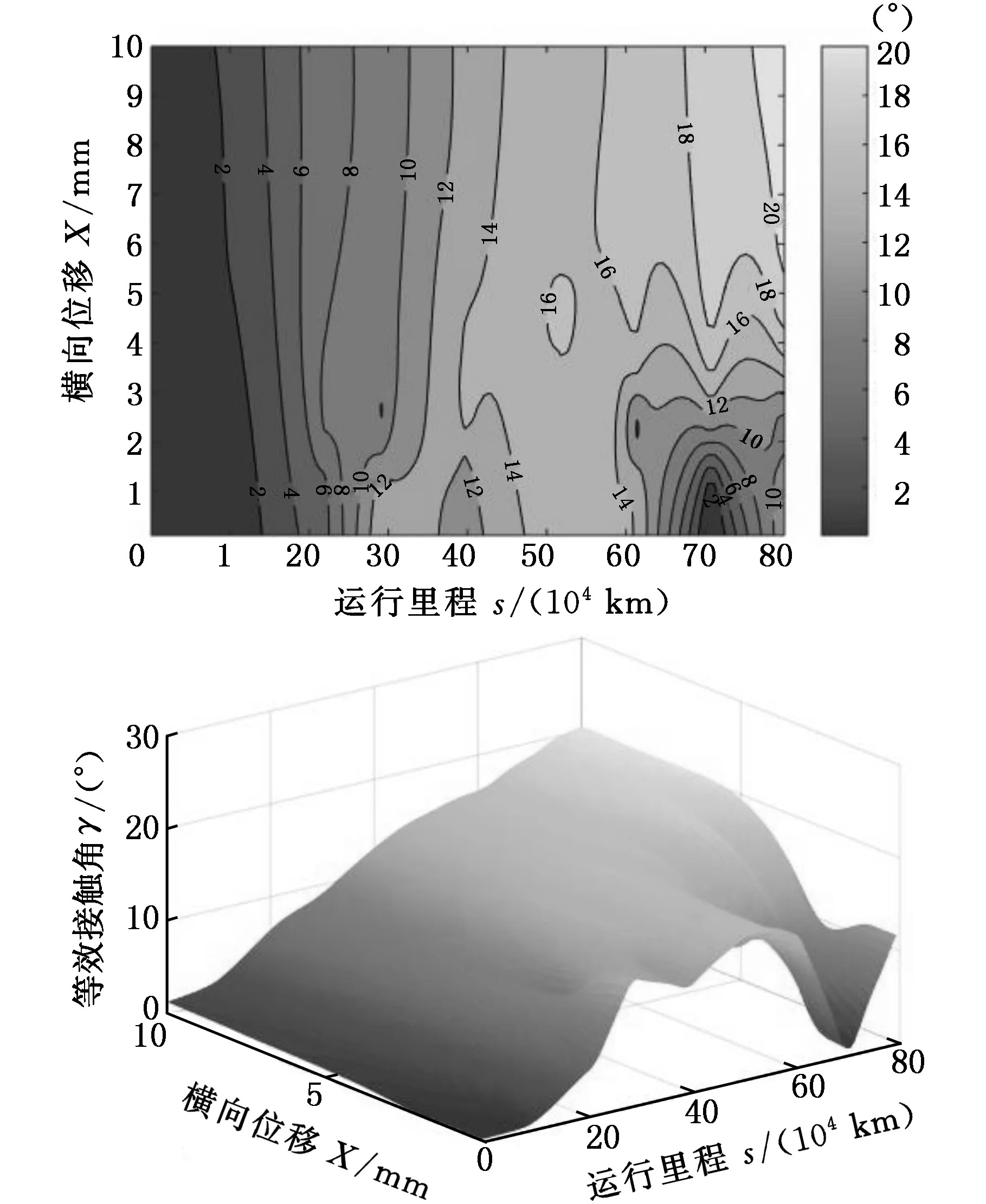

圖8所示為踏面等效錐度與運行里程之間的關系曲面,隨著車輛運行里程的增大,輪對踏面上的等效錐度不斷增大。車輛運行37×104km到53×104km之間時,1位輪對踏面最大等效錐度達到0.25,車輛運行到39.83×104km時,輪對橫向位移3 mm處的等效錐度達到最大值0.189;車輛運行到27.5×104km到34×104km之間時,2位輪對踏面最大等效錐度達到0.25,車輛運行到79.79×104km時橫向位移3 mm處的等效錐度達到最大值0.343。對比1、2位輪對的等效錐度可以看出,2位輪對比1位輪對踏面等效錐度先達到設計極限值。

(a)1位輪對

(b)2位輪對圖8 踏面等效錐度與運行里程之間的關系曲面Fig.8 The relation curved surface between the equivalent conicity and the running distance

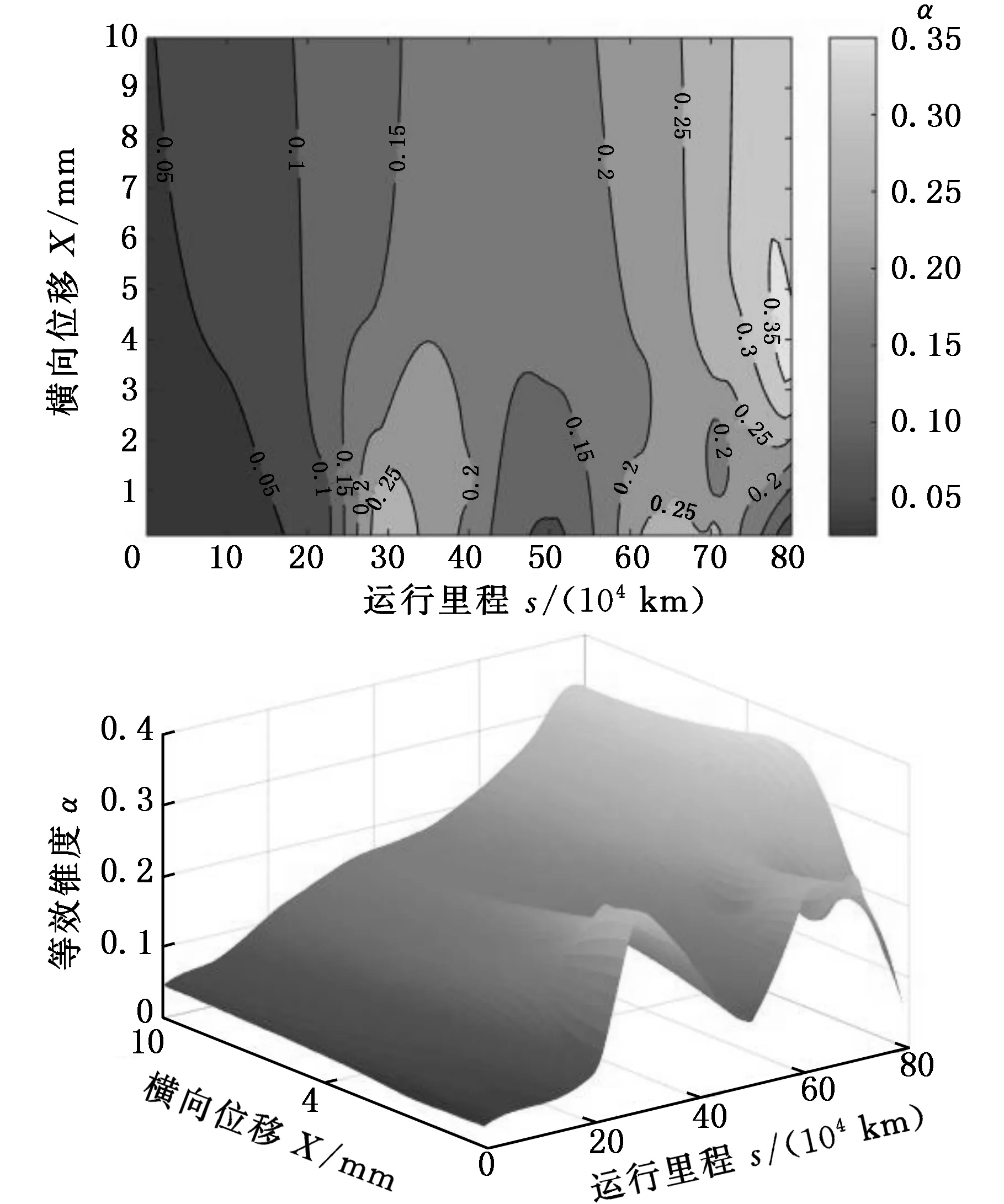

2.5 等效接觸角

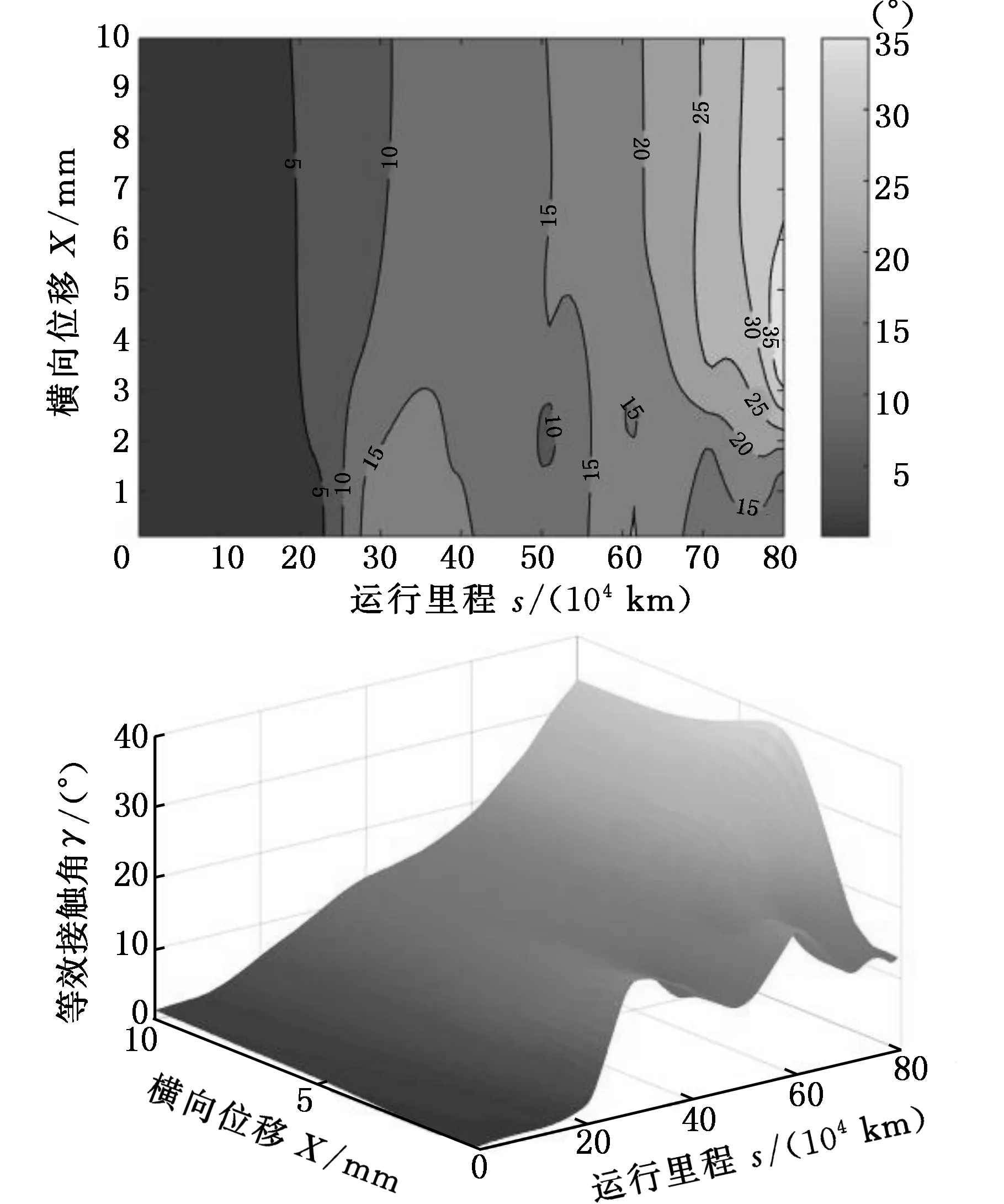

圖9所示為踏面等效接觸角與運行里程之間的關系曲面,隨著車輛運行里程的增大,輪對踏面上的等效錐度不斷增大,2位輪對等效接觸角比1位輪對接觸角增幅大。車輛運行里程在20×104km以內時,輪對的等效接觸角稍微增大,且1位輪對的等效接觸角增幅大于2位輪對等效接觸角增幅;車輛運行里程超過20×104km以后,輪對的等效接觸角迅速增大,并且2位輪對等效接觸角增速明顯快于1位輪對等效接觸角增速。

(a)1位輪對

(b)2位輪對圖9 踏面等效接觸角與運行里程之間的關系曲面Fig.9 The relation curved surface between the equivalent contact angle parameter and the running distance

3 型面磨耗對車輛系統曲線通過的影響

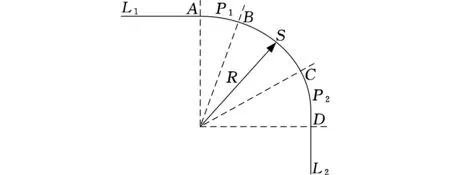

為研究車輪磨耗后對車輛系統曲線通過的影響,分析了車輛在半徑為4000 m的曲線上運行時的安全性指標和平穩性指標。車輛通過曲線時輪對采用LMA型磨耗型踏面,鋼軌采用CHN60鋼軌,軌底坡度為1/40,UIC_good軌道譜作為軌道激勵輸入。曲線路段采用直線L1-緩和曲線P1-圓曲線S-緩和曲線P2-直線L2的標準高速鐵路線型,曲線線路示意圖見圖10。

圖10 曲線線路示意圖Fig.10 Schematic diagram of curve line

3.1 型面磨耗對車輛運行安全性的影響

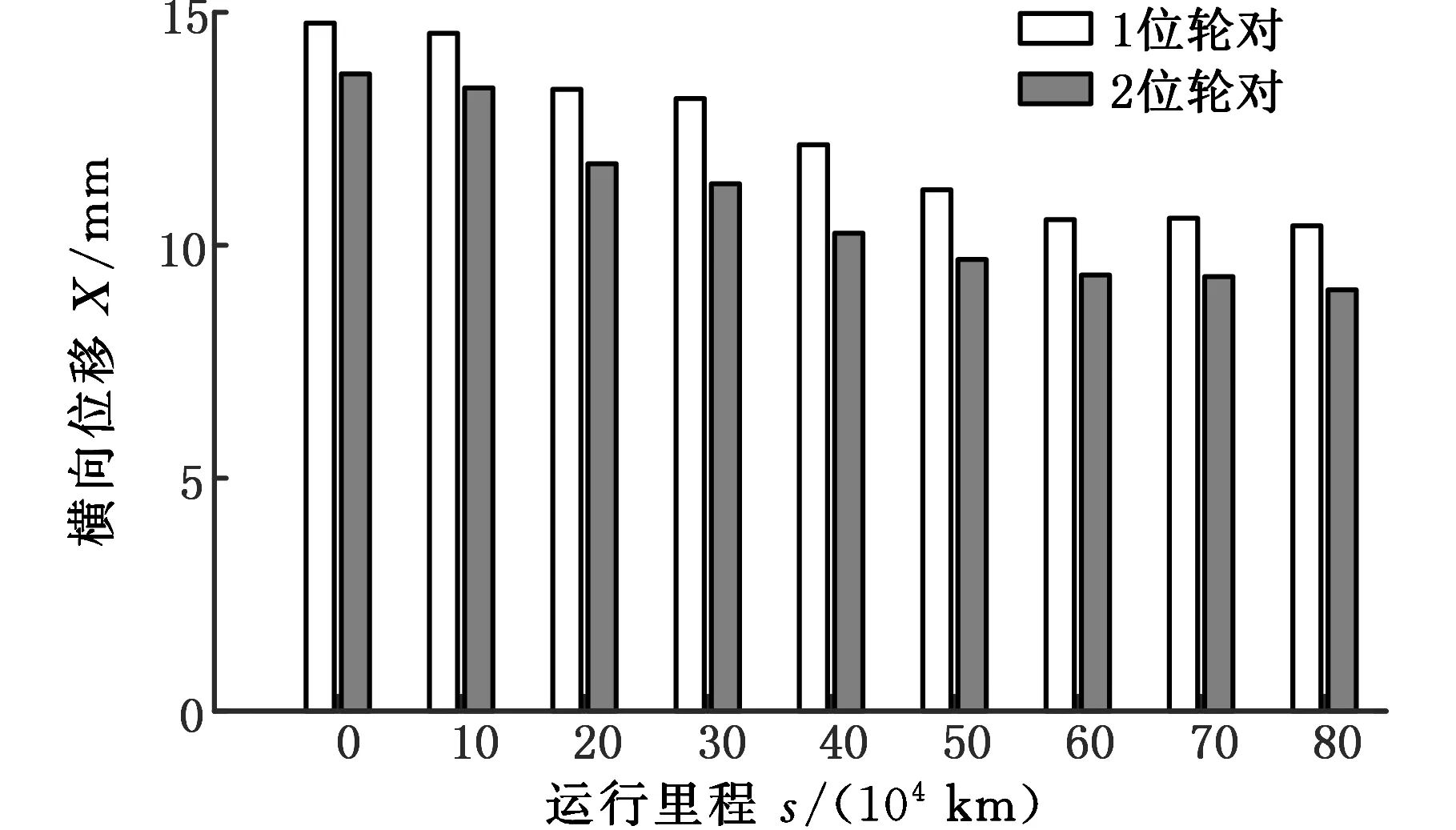

圖11所示為不同磨耗型面對車輛運行安全性的影響情況。由圖11a可以看出,隨著車輛運行里程的不斷增大,車輪踏面磨耗深度增大,1位、2位輪對的橫向位移量不斷減小。新輪(s=0)時1位輪對最大橫向位移為14.77 mm,最小值出現在車輛運行79.793×104km時,減小到10.42 mm;新輪時2位輪對最大橫向位移為13.68 mm,最小值出現在車輛運行79.793×104km時,減小到9.044 mm。車輛系統受到橫向激勵后很快就回復到中心。

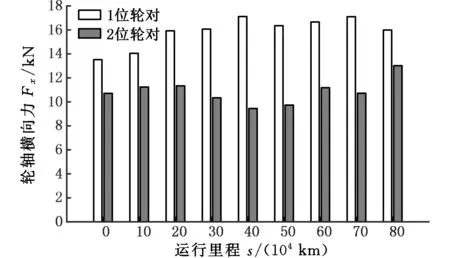

由圖11b可以看出,1位輪對的輪軸橫向力隨著運行里程的增大先增大后緩慢減小,新輪時輪軸橫向力為13.52 kN,最大值出現在車輛運行39.8258×104km時,達到16.76 kN,增幅為23.96%;2位輪對的輪軸橫向力隨車輛運行里程的增大先緩慢增大,然后迅速減小,最后又迅速增大,新輪時輪軸橫向力為10.71 kN,最大值出現在車輛運行79.793×104km時,達到13.02 kN,增幅為21.57%。

由圖11c可以看出,1位輪對的脫軌系數隨著運行里程的增大先增大后緩慢減小,新輪時脫軌系數為0.1687,最大值出現在車輛運行29.0835×104km時,達到0.2206,增幅為22.53%;2位輪對的輪軸橫向力隨車輛運行里程的增大先緩慢增大,然后迅速減小,最后又迅速增大,新輪時輪軸橫向力為0.1307,最大值出現在車輛運行79.793×104km時,達到0.1545,增幅為18.21%。

由圖11d可以看出,車輪磨耗對輪重減載率影響不大,新輪時1位輪對的輪重減載率為0.3679,最大值出現在車輛運行里程為29.0835×104km時,達到0.3951,增幅為7.39%;新輪時2位輪對的輪重減載率為0.3316,最大值出現在車輛運行里程為9.4679×104km時,達到0.3343,增幅為0.81%。

(a)輪對橫向位移

(b)輪軸橫向力

3.2 型面磨耗對車輛運行平穩性的影響

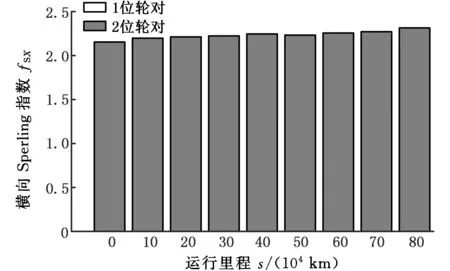

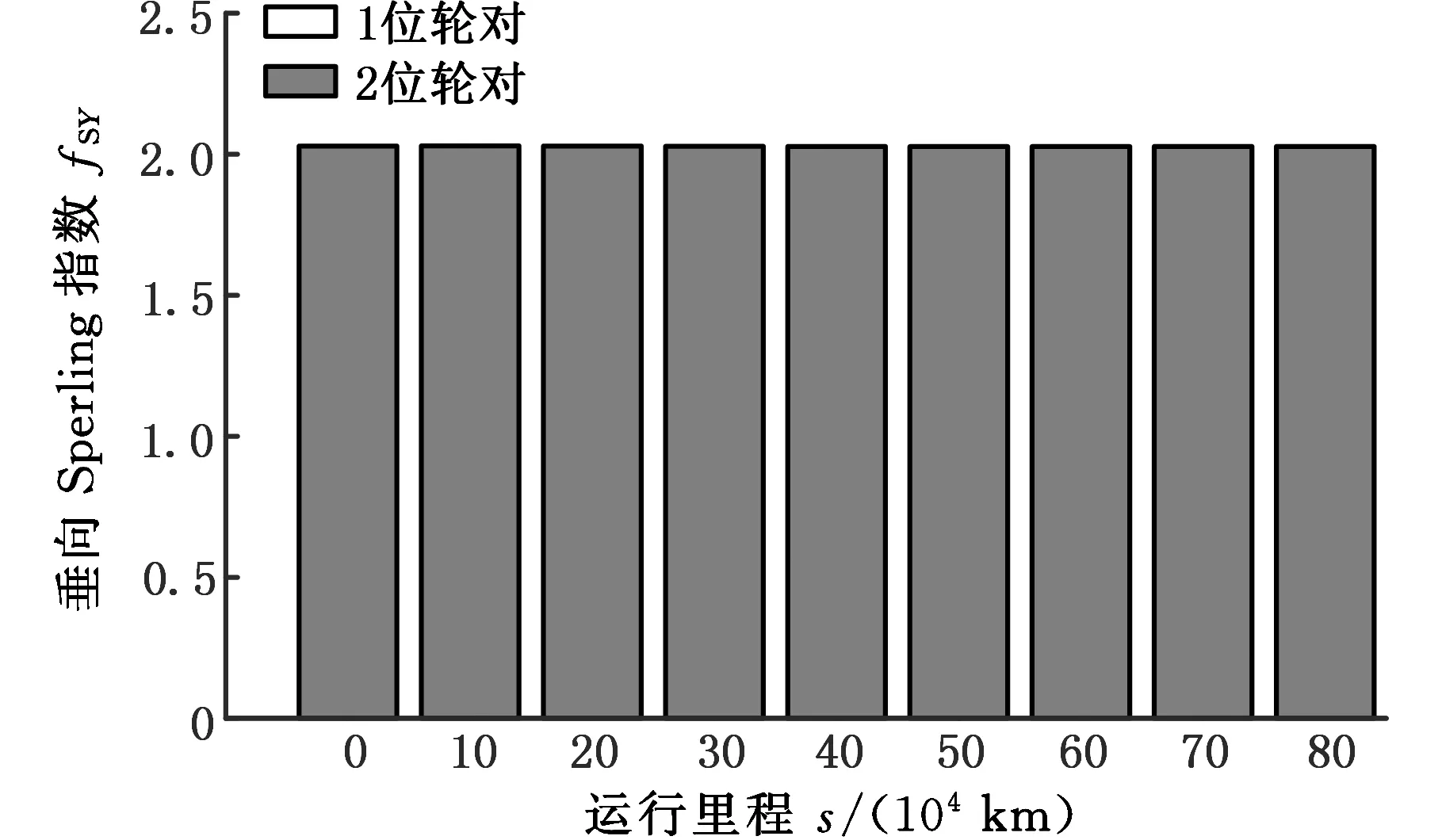

圖12所示為不同磨耗型面對車輛運行平穩性的影響。由圖12a可以看出,隨著車輛運行里程的不斷增加,車輪踏面磨耗深度增大,車輛系統的橫向Sperling指數增大,垂向Sperling指數基本保持不變。新輪時車輛系統的橫向Sperling指數最小,為2.15,車輛運行79.79×104km時橫向Sperling指數最大為2.27,增幅為5.58%。由于踏面產生了凹型磨耗,引起輪軌之間的振動沖擊,導致車輛系統的橫向Sperling指數增大,車輛系統橫向的平穩性降低。

(a)橫向Sperling指標

(b)垂向Sperling指標圖12 平穩性指標Fig.12 Sperling index

4 結論

(1)車輪的磨耗速率隨著車輛運行里程的增加先增大后減小,仿真過程中,當車輛運行到34.3×104km時,1位輪對磨耗速率達到最大值,車輛運行到79.79×104km時,2位輪對磨耗速率達到最大值。

(2)隨著運行里程的增加,仿真跟試驗的輪對踏面外形發展變化規律基本一致,由于仿真跟試驗的工況不可能完全一致,導致仿真的過程中車輪踏面的磨耗量要小于試驗時車輪踏面的磨耗量。

(3)車輪磨耗嚴重影響了車輛的安全性,隨著車輛運行里程的增大,車輛系統的安全性下降。

(4)車輪磨耗對車輛的橫向平穩性影響比較明顯,隨著車輛運行里程的增加,車輪磨耗深度加大,車輛系統的橫向平穩性指標線性減小;車輪磨耗對車輛的垂向平穩性影響不明顯。

(5)車輪磨耗嚴重影響了車輛運行的安全性和平穩性,為了保證車輛的運行安全和乘客的乘坐舒適性,在車輛運行達到一定里程后需要對車輪進行鏇修。

[1] 沈鋼,王浩川,韓明盛.具有獨立輪輕軌列車的脫軌問題及輪緣側面磨耗研究[J].鐵道學報,2006,28(4):49-53. SHEN Gang,WANG Haochuan,HAN Mingsheng. Study on Derailment and Flange Side-wear of Tramway Vehicles with Independently-rotating Wheels[J].Journal of the China Railway Society,2006,28(4):49-53.

[2] 劉宏友,王為,李亨利,等.青藏客車輪緣異常磨耗分析[J].鐵道車輛,2008,46(5):1-6. LIU Hongyou,WANG Wei,LI Hengli,et al.Analysis of Abnormal Wear of Wheel Flanges for Qingzang Passenger Cars[J]. Rolling Stock,2008,46(5):1-6.

[3] 羅仁,曾京,戴煥云,等.高速列車車輪磨耗預測仿真[J].摩擦學學報,2009,29(6):551-558. LUO Ren,ZENG Jing,DAI Huanyun,et al. High-speed Train Wheel Wear Prediction Simulation[J]. Tribology,2009,29(6):551-558.

[4] 羅仁,曾京,鄔平波,等.高速列車車輪參數對車輪踏面磨耗的影響[J].交通運輸工程學報,2009,9(6):47-53. LUO Ren, ZENG Jing, WU Pingbo, et al. Influence of Wheel/Rail Parameters on Wheel Profile Wear of Hing-speed Train[J]. Journal of Traffic and Transportation Engineering,2009,9(6):47-53.

[5] ROVIRA A,RODA A,MARSHALL M B,et al. Experimental and Numerical Modelling of Wheel-rail Contact and Wear[J]. Wear,2011,271:911-924.

[6] 李霞,金學松,胡東.車輪磨耗計算模型及其數值方法[J].機械工程學報,2009,45(9):193-200. LI Xia, JIN Xuesong, HU Dong. Theoretical Model and Numerical Method of Wheel Profile Wear[J]. Journal of Engineering Mechanics,2009,45(9):193-200.

[7] 李霞,溫澤峰,金學松.地鐵車輪踏面異常磨耗原因分析[J].機械工程學報,2010,46(16):60-66. LI Xia, WEN Zefeng, JIN Xuesong. Analysis of Abnormal Wear Causations of Wheel Tread on Metro Vehicles[J]. Journal of Engineering Mechanics,2010,46(16):60-66.

[8] 李霞,金學松,溫澤峰,等.計算鐵路車輪輪周磨耗量的兩種方法對比[J].工程力學,2011,28(1):205-211. LI Xia, JIN Xuesong, WEN Zefeng, et al. Comparison of Two Methods for the Calculation of Railway Wheel Circumference Wear[J]. Engineering Mechanics,2011,28(1):205-211.

[9] 李霞,溫澤峰,金學松.重載鐵路車輪磨耗和滾動接觸疲勞研究[J].鐵道學報,2011,33(3):28-33. LI Xia, WEN Zefeng, JIN Xuesong. Investigation intoWheel Wear and Fatigue of Heavy-haul Railways[J]. Journal of the China Railway Society,2011,33(3):28-33.

[10] IGNESTI M,INNOCENTI A,MARINI L,et al. Development of a Model for the Simultaneous Analysis of Wheel and Rail Wear in Railway Systems[J]. Multibody System Dynamics,2014,31(2):191-240.

[11] ZHAI Wanming, GAO Jianmin, LIU Pengfei, et al.Reducing Rail Side Wear on Heavy-haul Railway Curves Based on Wheel-rail Dynamic Interaction[J]. Vehicle System Dynamics, 2014,52(S):440-454.

[12] GAN Feng,DAI Huanyun, GAO Hao,et al. Wheel-rail Wear Progression of High Speed Train with Type S1002CN Wheel Treads[J]. Wear,2015,328/329:569-581.

[13] ENBLOM R,BERG M. Simulation of Railway Wheel Profile Development due to Wear-Influence of Disc Braking and Contact Environment[J]. Wear,2005,258:1055-1063.

[14] JENDEL T, BERG M. Prediction of Wheel Profile Wear Methodology and Verification[J]. Vehicle System Dynamics,2002,37(S):502-513.

[15] JENDEL T.Prediction of Wheel Profile Wear Comparisons with Filed Measurement[J]. Wear,2002,253:89-99.

(編輯王艷麗)

InfluencesofWheelWearonDynamicsPerformanceofVehiclesBasedonArchardModel

YAO Yongming LI Guofang DING Wangcai

School of Mechatronic Engineering,Lanzhou Jiaotong University,Lanzhou,730070

U271.91

10.3969/j.issn.1004-132X.2017.19.007

2016-11-10

國家自然科學基金資助項目(11462011,51665027);甘肅省教育廳高等學校科研項目(2013B-024);甘肅省科技計劃項目(1606RJZA037,17JR5RA098)

姚永明,男,1990年生 。蘭州交通大學機電工程學院碩士研究生。主要研究方向為車輛系統動力學。發表論文3篇。李國芳,男,1979年生。蘭州交通大學機電工程學院講師。丁旺才( 通信作者),男,1964年生。蘭州交通大學機電工程學院教授。E-mail:dingdd@163.com。