航空發動機氣路系統故障機理分析

陳 晶, 李 波, 高 智, 尹曉靜

(1.長春工業大學 機電工程學院, 吉林 長春 130012;2.研奧電氣股份有限公司, 吉林 長春 130012;3.長春工業大學 應用技術學院, 吉林 長春 130012)

航空發動機氣路系統故障機理分析

陳 晶1, 李 波2*, 高 智3, 尹曉靜1

(1.長春工業大學 機電工程學院, 吉林 長春 130012;2.研奧電氣股份有限公司, 吉林 長春 130012;3.長春工業大學 應用技術學院, 吉林 長春 130012)

分析了航空發動機氣路系統中常見部件的故障機理,為航空發動機氣路系統的故障診斷及維護提供支持。

航空發動機; 故障; 機理

0 引 言

對于飛機而言,發動機是整個飛機的動力來源,它的運行狀態將直接影響飛機的安全性。航空發動機工作環境惡劣,如高溫、高壓、強震動、高速、變負荷等。由于存在這些復雜惡劣的工作環境,航空發動機在工作時不可避免地存在著故障隱患,若發生故障,往往導致飛機晚點,迫降停飛,甚至機毀人亡。為了確保飛機運行時的可靠性,對發動機進行準確的故障判斷、定位有重要意義。航空發動機整個系統極為復雜,其故障類型表現形式眾多,主要分為氣路故障、機械故障、控制系統故障、振動故障等。若產生這些故障,無論對經濟還是人身安全方面,產生的影響都是巨大的。根據航空部門NASA調查,飛機的機械故障中,大約三分之一來自發動機故障,就美國來說,每年在發動機的維護費用上將花費三十五億元左右,這比發動機的采購費用高出近兩倍,就全世界來說,對航空發動機的維護費用是對整個飛機維護費用的31%。在安全方面,僅在1988至1994這6年里,由發動機產生故障所導致的重大飛行事故多達34余次。據不完全統計,在航空發動機的各種故障類型中,氣路產生的故障約占總體故障90%以上,花費在發動機氣路故障維修費用高達發動機總體維修費用的60%。對航空發動機氣路系統常見故障類型及產生原因進行總結分析,故障診斷及故障維修具有一定的意義。

為了及時、準確地確定航空發動機氣路系統故障,找出故障原因,對航空發動機氣路系統的常見故障進行了較全面的概述,并對其故障機理進行了詳細分析,為航空發動機的故障診斷與維護工作打下了基礎。

1 航空發動機氣路工作機理分析

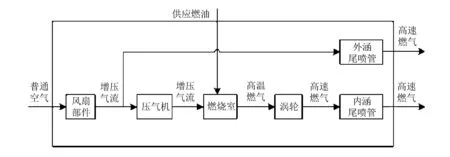

渦輪風扇發動機工作原理如圖1所示。

圖1 渦輪風扇發動機工作原理圖

發動機工作時氣流從發動機風扇吸入,一部分從外涵道后吹,一部分送入內涵道,送入內涵道的氣流通過壓氣機將其壓縮成高密度、高壓的氣流后流入燃燒室,此時燃油經供油噴嘴增壓噴入,混合后的氣體充分燃燒,得到的高溫、高壓、高速的燃燒氣體膨脹做功,一部分能量帶動發動機渦輪旋轉,從而帶動風扇、壓氣機旋轉,繼續吸入空氣,完成一個工作循環。另一部分能量轉化為燃氣的動能,從發動機尾噴管排出,排出的氣體對發動機產生巨大的向前推力,推動航空發動機向前運動[1]。航空發動機氣路系統按部件級可分為風扇部件、壓氣機部件、燃燒室部件、渦輪部件、尾部件,在實際工作過程中,任何一個氣路部件出現故障都可能造成航空發動機氣路系統癱瘓,影響飛機運行安全。

將航空發動機氣路系統以部件為單元,從各個部件本身失效形式入手,與航空發動機特殊的運行條件相結合,將詳細地闡述航空發動機氣路系統故障機理。

2 風扇部件故障機理分析

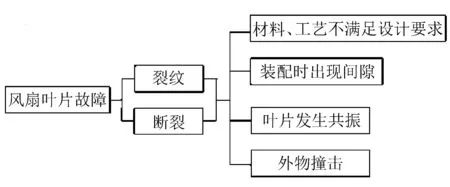

風扇是渦輪風扇發動機的關鍵部件,風扇部件的性能及工作狀態直接決定發動機能否正常運行[2]。風扇葉片形狀單薄,在運轉時轉速極高,并受到高溫、高壓、高負荷、灰塵等惡劣的環境因素影響,是發動機產生故障關鍵部件,其故障形式主要是葉片裂紋和斷裂,風扇部件主要故障類型及產生機理如圖2所示。

圖2 風扇部件故障

若發動機在工作時產生葉片斷裂故障,折斷的葉片將會隨著氣流往后高速運動,對流道內的其他零部件造成巨大損壞,這將對發動機的工作狀態產生巨大影響。產生故障的主要原因有葉片工藝材料不滿足設計要求、裝配時出現間隙、葉片發生共振、外物撞擊。

對于航空發動機風扇葉片的工藝性和材料的要求是相當高的,若其工藝性與材料不能滿足設計要求,葉片表面不光滑,在其工作時產生局部的應力集中現象,嚴重時會造成葉片斷裂[3]。風扇在裝配過程中出現間隙,其承受載荷不平衡,導致葉片的尖端位移發生變化,使葉片與機匣接觸,產生碰磨,導致葉片出現裂紋或斷裂4]。葉片間隙增加也會使流場發生變化,影響工作效率、通流能力和壓比。共振也是發動機風扇葉片常見故障原因之一,發動機工作時,由于氣體的壓力不均將會使葉片產生振動,若激振頻率與固有頻率接近,這時葉片產生共振,若葉片所承受的激振力較大,且葉片自身的阻尼不滿足要求,航空發動機工作一定時間后,將導致葉片疲勞而使葉片斷裂。外物損傷也將給風扇葉片帶來嚴重的危害,典型的外物有飛鳥、冰雹、火山灰等,由于航空發動機在工作時風扇高速運轉,外物撞擊風扇葉片后葉片將出現塑性變形或局部鼓包的現象,嚴重時甚至斷裂。對于外物撞擊一般通過外物撞擊試驗和外物撞擊數值分析的方法來分析鳥的動能參數、葉片幾何參數和動能參數對葉片的損傷程度的影響[5-6]。

3 壓氣機部件故障機理分析

壓氣機的作用為對從風扇部件流出的氣體進一步壓縮,使從壓氣機出氣口流出的氣體能夠達到燃燒室進氣口空氣流量和壓力要求。壓氣機部件大體上由轉子、靜子、防喘振裝置和附屬系統構成。一旦壓氣機出現故障,使得空氣流量和壓力不能滿足要求,將嚴重影響發動機的工作效率,甚至導致飛行事故,下面將對壓氣機各零部件進行故障機理分析。

3.1葉片故障機理分析

葉片是壓氣機重要零件,它的工作好壞直接決定了發動機是否能夠安全穩定工作。根據葉片的工作環境和高速運轉的工作狀態分析,葉片主要故障形式有葉片腐蝕、葉片侵蝕、葉片積垢、葉片疲勞損傷。由于大氣中存在含鹽粒子和酸性氣體,葉片腐蝕的產生機理是航空發動機在工作環境中通過化學或電化學作用發生的積累性化學損傷和破壞,主要腐蝕類型包括壓力腐蝕、熱腐蝕、點蝕、晶間腐蝕、疲勞腐蝕;葉片侵蝕產生的原因是氣體中的灰塵等固體細小顆粒與發動機部件接觸碰撞,使發動機零件表面材料脫落,零件表面的粗糙程度變大、葉尖頂端間隙增加,從而影響流場,使壓氣機的工作效率發生改變。葉片積垢的產生機理是發動機運轉時有大量氣體流進,氣體中存在的雜質使壓氣機存積大量的顆粒物,一般情況下,若壓氣機出現大量積垢,將使通流性能大大降低,進而降低壓氣機的工作效率;葉片疲勞損傷,會導致葉片出現裂紋,甚至斷裂,其疲勞損傷程度通常由葉片的疲勞應力水平和葉片的應力循環次數以及葉片振動應力水平的高低決定。

3.2轉子故障機理分析

轉子是保證壓氣機正常工作的重要零件,轉子出現故障將嚴重影響航空發動機正常工作。一般情況下,轉子的故障形式主要包括轉子不平衡、油膜渦動及油膜振蕩、轉靜碰磨[7]、基座或裝配松動。

造成轉子不平衡的原因是轉子部件質量不均引起的偏心以及轉子部件出現部分缺失和損傷。轉子偏心產生的原因是轉子在制造和裝配時產生誤差以及材質分布不均衡,轉子部件的部分缺失和損傷是由于轉子在工作時會受到腐蝕、磨損、介質結垢以及疲勞力的影響,受到這些因素的影響后,會加劇零件的損傷而使轉子產生新的不平衡現象。對于轉子不平衡故障可以通過除垢、修復、轉子動平衡的方法來解決。基座或裝配松動一般情況下伴隨著轉子不平衡發生,當出現這種狀況時,會發生非線性的振動。

油膜渦動是軸受到瞬時擾動時,渦動力矩相比恢復力矩增大,此時軸心產生渦動現象。油膜振蕩產生的原因極為復雜,是一種自激振蕩,油膜振蕩初始表現形式為半速渦動,慢慢形成自激振動,有時會直接出現油膜振蕩。這種振動產生后對機械零件的損傷很大,在機器工作時應該盡量避免這種現象的發生。油膜渦動產生機理主要是安裝維修、運行操作、機器劣化造成的。安裝維修時,軸承間歇不合理,軸承殼體出現過盈配合,軸瓦參數選擇不當,運行操作時潤滑油質量過低,油溫或油壓不滿足要求都可能造成油膜渦動,另外,軸承的疲勞磨損、腐蝕及氣蝕也可造成油膜渦動。油膜振蕩產生的原因主要是軸承的承載能力不足、潤滑不良、有異物入內或軸承磨損造成的。

在高轉速機械中,為了加強工作性能,在設計裝配加工時,通常會減小密封間隙和軸承間隙等,這將會導致流體的動力激振,并使轉子與其它的靜止部件產生摩擦。在對軸承來說會出現干摩擦或半干摩擦現象,該摩擦不會有明顯的故障征兆,往往需要將機械拆開來查找故障原因。

當發動機出現非正常振動現象時,通常是發生某種故障表現出來的故障征兆,發動機振動過大,會引起極其嚴重的問題,如發動機空中停車,發動機故障早期告警,工作人員應及時采取措施,對發動機進行維護,防止其產生二次損傷,并可通過提取發動機的振動信號來分析發動機的故障問題,所以無論是軍用還是民用飛機上都裝有發動機振動監視系統(Airborne Vibration Monitoring, AVM)[8],典型的航空發動機所使用狀態監視系統AVM如圖3所示。

圖3 典型的AVM系統框圖

完善的振動監視系統主要包括警告、趨勢分析、響應特性分析、頻譜分析和本機平衡功能。

3.3靜子故障機理分析

壓氣機靜子故障的主要形式是靜子與轉子之間的碰磨故障。為了保證旋轉機械工作效率,需要其靜子和轉子之間的間隙很小,這就導致在工作過程中,若出現轉子不平衡、軸承同心度不良的現象,就會產生碰磨故障,同時振動程度增大。由于航空發動機工作環境復雜,這種故障類型很容易產生。因此,需要采取合理方法來降低這種故障的發生概率并在發動機工作時能夠預測出來,進而在故障到來前執行保護方案,使飛機平穩運轉。

3.4防喘振裝置故障

防喘振裝置的作用是提高壓氣機的工作特性,加大其穩定工作范圍。喘振故障產生時,導致壓氣機出口總壓會降低,此時,發動機轉速急劇降低,排氣溫度迅速上升,推力迅速下降,飛機出現振動、噪聲,甚至導致發動機空中停車或嚴重損壞[9]。喘振故障的形成機理主要是設計或制造不當使得實際流量小于喘振流量,壓縮機工作點離防喘線太近;運行操作時氣流通道堵塞引起氣源不足,進氣壓力太低,進氣溫度發生變化過大,轉速和升壓速度加劇[10]。綜上,總結壓氣機部件故障如圖4所示。

圖4 壓氣機部件故障

4 燃燒室部件故障機理分析

航空發動機燃燒室部件的工作原理是將燃油中的化學能轉化為熱能,提高壓氣機排出的氣體溫度,使其能夠達到渦輪所需溫度,更有利于渦輪部件和其它排氣裝置內氣體膨脹做功。燃燒室主要包括擴壓器、殼體、火焰筒、燃油噴嘴、點火器等基本構件。其主要故障形式有振動引起的故障、高溫應力引起的故障、噴嘴積碳、燃燒室氣流結構異常[11]。

4.1振動引起的故障

燃燒室由機械振動引起的故障大多數出現在聯焰管上,例如聯焰管鎖扣裂紋、噴嘴頭部螺帽松動等故障。其中,對發動機工作狀態影響最大的是聯焰管噴嘴螺帽松動,若發生這種故障,會導致主副油路發生串油,阻塞油路,對燃燒室供油和燃油霧化發生產生一定的影響。故障嚴重時,還會出現火焰拖長、燒傷、燒毀工作葉片現象,對部件損傷極大。

4.2高溫應力引起的故障

燃燒室受高溫熱應力導致的故障一般出現在火焰筒頭部、筒身等管類部件。由于管類部件形體單薄,在復雜的工作環境下容易受到損傷。導致這種故障的主要原因是發動機在工作時管類部件所受外壓與內壓存在壓差,且熱應力分布不均。

4.3噴嘴積碳

積碳主要是由油類物質在燃燒后與部分不完全燃燒形成的產物混合而慢慢形成的沉積層。噴嘴端面積碳嚴重會使噴嘴發生局部堵塞,這時,燃油的濃度場出現不穩定狀態,燃氣溫度分布不均,甚至會燒傷火焰筒等一些關鍵零部件,降低發動機工作效率,影響發動機正常工作。總結形成積碳的原因主要有以下幾個因素:航空發動機工作時,燃燒室主燃區的壓力增加導致細油滴由于阻力作用過分集中在噴嘴端面附近,產生一個油滴較密的區域,形成局部高富油區,有一些細小油滴甚至產生回流,又流回到噴嘴,導致積碳產生;燃油噴射與不合理造成局部富油產生積碳。

4.4燃燒室氣流結構異常

燃燒室內氣流流動不合理致使燃燒組織不滿足要求,容易導致燃燒室出口的氣體溫度發生改變,從而導致火焰筒積碳罩等零部件出現積碳現象,造成燃燒室內氣體量分布不均衡,引起氣流結構偏離設計要求。除此之外,噴嘴松動會使噴嘴噴孔與旋流器不同心,也將引起氣流分布不均衡,從而導致火焰筒產生局部掉塊、裂紋現象,嚴重時會引起筒體變形。燃燒室部件故障及產生機理如圖5所示。

圖5 燃燒室部件故障

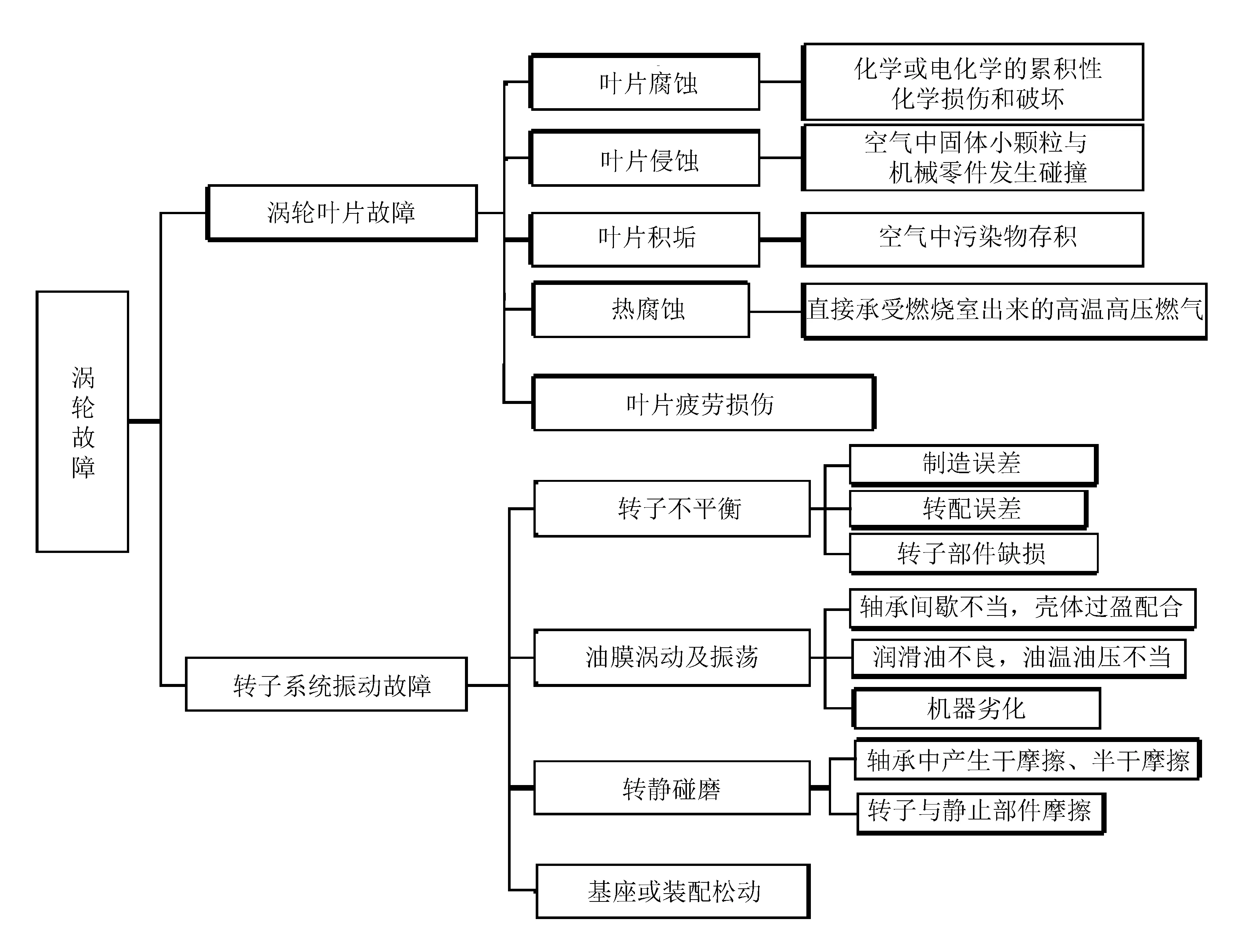

5 渦輪部件故障機理分析

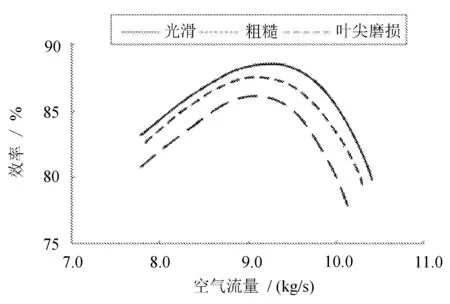

航空發動機渦輪部件的作用是將高溫、高壓氣體的部分熱能和壓力能轉變成旋轉的機械功,為風扇等其它部件提供動力。其故障形式除了壓氣機轉子葉片的腐蝕、侵蝕、積垢、葉片疲勞損傷故障外,主要是熱腐蝕故障、振動故障和轉靜碰磨故障。渦輪部件直接承受高溫高壓氣流,易產生熱腐蝕故障。熱腐蝕故障主要發生在導向器和渦輪葉片上,目前,葉片的熱腐蝕破壞已成為影響發動機性能、壽命、成本和安全的主要問題之一[12]。葉片損傷后對通流量將產生影響,兩者之間的關系如圖6所示。

葉片制造時,對葉片的材料質量要求很高,需要材料滿足耐高溫、疲勞強度高的條件,并提高葉片加工工藝,有效降低故障發生概率[13]。渦輪的振動故障和轉靜碰磨故障與壓氣機故障機理相似,這里不再論述。綜上,渦輪部件故障及產生機理如圖7所示。

圖6 葉片損傷與通流量關系圖

6 尾噴管部件故障機理分析

發動機尾噴管的功能是使由渦輪流出的氣體繼續膨脹,使燃氣中的熱涵充分轉變為動能,這時氣體會高速從噴口噴出。尾噴管主要由整流錐體、整流支板、外罩組成。其常見故障有:尾噴管安裝邊裂紋、筒體裂紋、錐體裂紋、整流支板裂紋、錐體底蓋磨損。

圖7 渦輪部件故障

6.1尾噴管安裝邊裂紋故障

尾噴管安裝邊裂紋故障主要分為兩種:一種從安裝邊圓孔開始,發展為貫穿圓孔的裂紋;另一種是安裝邊轉角根部的圓周裂紋,這種裂紋沿著圓周方向發展。對于安裝邊裂紋的產生原因,目前還沒有一個確切定論,有待進一步研究。

6.2筒體裂紋

尾噴管筒體裂紋一般發生在燃燒室所對的扇形出口附近的噴管筒體部位。產生這種故障的原因還有待進一步探討研究,但是通過對故障現象的研究與分析,其產生原因可以總結成以下幾個方面:熱應力裂紋、局部溫度過高產生裂紋、垂直支板共振引發裂紋和燃燒氣體聲振使筒體產生裂紋。

6.3尾噴管錐體及整流支板裂紋、脫焊

尾噴管錐體裂紋故障一般出現在靠近整流支板的主體材料中,分布在圓周方向、軸向、滾焊縫及其周圍。錐體及整流支板裂紋故障同筒體裂紋極為相似,皆可以劃分為穩定故障,對發動機正常工作沒有太大的影響,不具有一定的危險性。整流支板裂紋故障的形成機理多數情況下與筒體裂紋故障成因一致,在這里不再具體論述。整流支板和錐體脫焊故障常常發生于支板的點焊點、滾焊縫和錐體的焊縫處。從經驗上進行分析,出現這種故障的原因可能是由噴管處溫度場分布不合理引起的,有些時候滾焊工藝好壞對此也會產生一定的影響。

6.4尾噴管錐體蓋磨損

尾噴管錐體蓋和渦輪盤間隙很小,發動機工作過程中兩零部件可能產生碰撞,導致錐體蓋出現磨損故障。若錐體蓋出現磨損,也將影響到飛輪盤的正常工作。此故障屬于危險故障,發動機在工作時產生這種故障將會影響飛機正常運行,甚至造成飛機迫降、空中停車,影響人們生命財產安全。產生錐體蓋與渦輪盤的磨損故障的原因主要是由于錐體蓋使用時間過長而使錐體蓋端面石棉布鉚接部位局部損壞,使石棉布松弛、鼓起,這將導致錐體內部的壓力和渦輪盤與錐體蓋之間的燃氣壓力產生很大的壓差,從而錐體蓋發生變形凸起,碰觸到渦輪盤,出現磨損故障。

7 實例分析

建立航空發動機氣路性能參數與測量參數之間的關系[14]如圖8所示。

圖8 故障模型

基于此,根據專家經驗及故障試驗確定能夠反映當前故障狀態的故障特征參數,從傳感器獲得數據后對其進行分析處理,通過判斷實測參數與故障特征參數之間的關系便可以確定當前發動機的工作狀態,從而確定故障類型,并通過故障機理分析來排查故障產生原因,為發動機的維護提供參考。

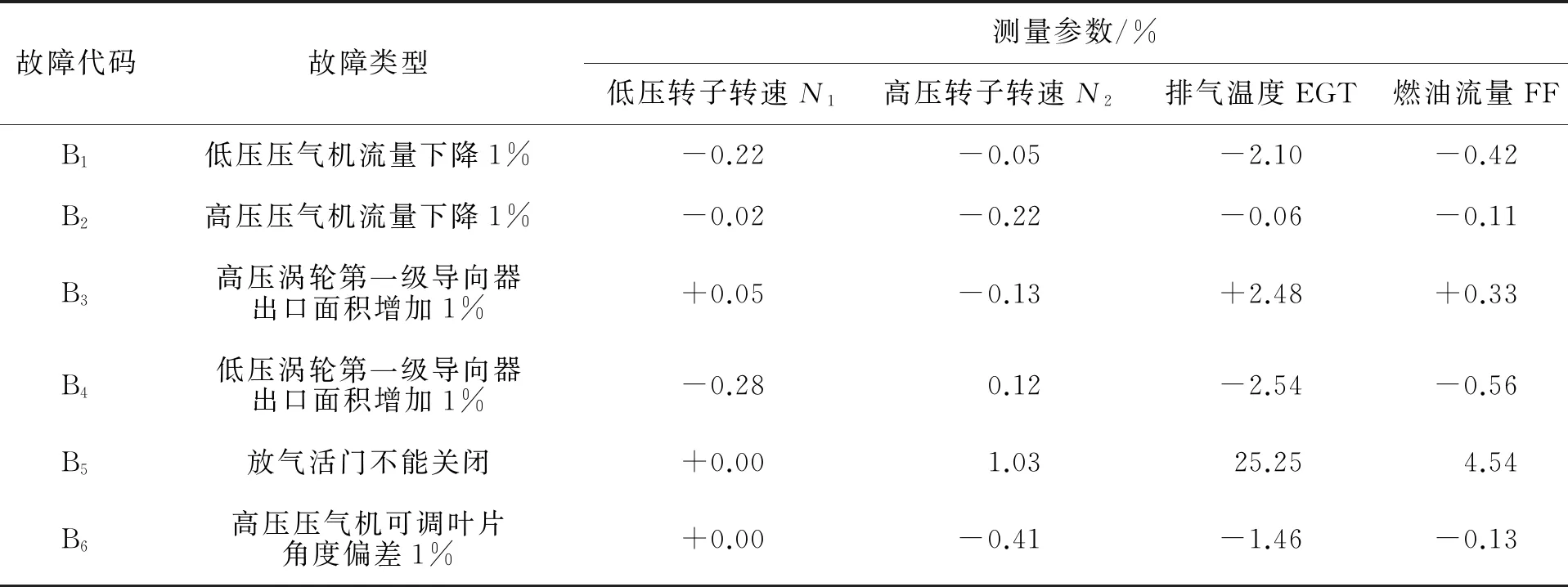

對某型航空發動機試車,在發動機上裝有溫度傳感器、振動傳感器、壓力傳感器、燃油壓力傳感器等。根據對該型發動機故障機理分析以及專家經驗,獲得其氣路系統幾種常見故障類型以及發生該故障時參數變化量,見表1。

表1 某型發動機故障類型及測量參數變化量

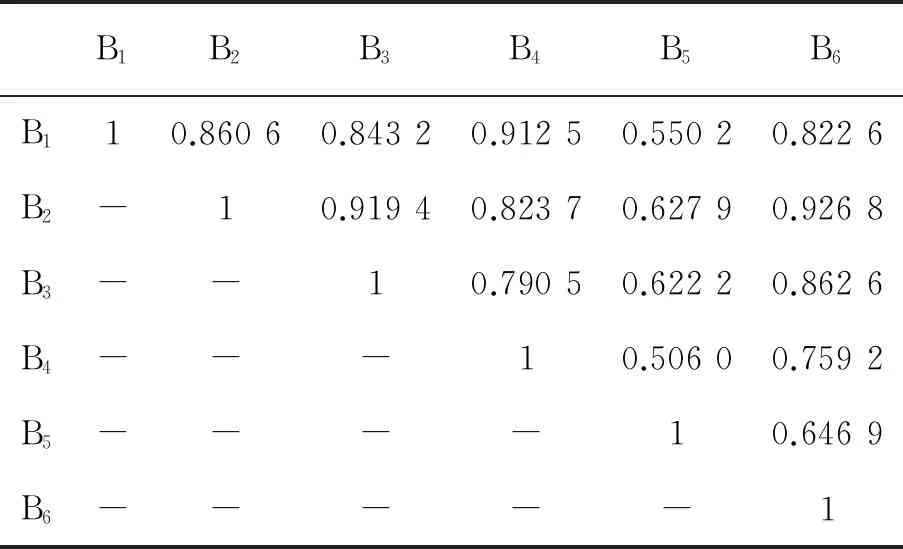

由于反應各故障類型的特征值之間相差不大,在故障診斷之前首先判斷各故障類型相似程度。對這些故障參考值進行灰色關聯度[15-16]計算,得到各故障類型之間的灰色關聯度值見表2。

從表中可以看出,故障類型B1、B4,故障類型B2、B3,故障類型B2、B6之間關聯度值大于0.9,如出現這幾種故障類型時,需要對其進一步故障診斷,并確定使用協同模式識別的方法。

分別對該型發動機正常工作狀態及部分故障狀態進行試車并獲得故障前后相關參數的變化量。試車獲得發動機相關參數的變化量為

δF=(-0.24,-0.03,-2.15,-0.39)

通過灰色關聯度及協同模式識別相結合的方法判斷出此時為B1故障類型,經過檢修,確定壓氣機葉片出現結垢。

表2 發動機各故障類型之間灰色關聯度

8 結 語

航空發動機氣路系統故障產生的原因較為復雜,很難對其機理進行全面的分析。在研究其工作機理的基礎上,將航空發動機氣路系統以部件為單元,從各個部件本身失效形式入手,與航空發動機特殊的運行條件相結合,詳細闡述了航空發動機氣路系統故障機理。為航空發動機氣路系統故障診斷與維護提供了一定的參考。

[1] 周賀,張志軒.航空發動機原理及進展研究[J].南方農機,2015(10):43-44.

[2] 李曉明,蔡忠春,蔣寧.航空發動機轉速信號的檢測[J].長春工業大學學報:自然科學版,2007,28(2):220-223.

[3] 李海寧,趙赟,史耀耀,等.航空發動機風扇/壓氣機葉片制造關鍵技術[J].航空制造技術,2013(16):34-37.

[4] 慕琴琴,黃文超,燕群,等.旋轉離心應力對葉片鳥撞響應的影響[J].航空計算技術,2014(6):55-58.

[5] 關玉璞,陳偉,高德平.航空發動機葉片外物損傷研究現狀[J].航空學報,2007(4):851-857.

[6] 宣海軍,陸曉,洪偉榮,等.航空發動機機匣包容性研究綜述[J].航空動力學報,2010(8):1860-1870.

[7] 劉鵬鵬,左洪福,付宇,等.航空發動機碰摩故障在線監測與診斷研究[J].儀器儀表學報,2013(7):164-169.

[8] 陳果,李愛.航空器檢測與診斷技術導論[M].北京:航空工業出版社,2012.

[9] 丁蓬勃,王仲生.航空發動機喘振故障機理及監控方法研究[J].科學技術與工程,2010(15):3805-3809.

[10] 艾延廷,周海侖,孫丹,等.航空發動機整機振動分析與控制[J].沈陽航空航天大學學報,2015(5):1-25.

[11] 張群杰.航空發動機燃燒室中輻射換熱的數值研究[D].沈陽:沈陽航空航天大學,2012.

[12] 董本涵,高鵬飛.航空發動機Ⅰ級渦輪葉片斷裂故障分析[J].機械強度,1995(3):32-35.

[13] 劉軍勇.某改型航空發動機渦輪葉片碰磨分析與質量改進研究[D].長沙:湖南大學,2015.

[14] Li Y G. Gas turbine performance and health status estimation using adaptive gas path analysis[J]. Journal of Engineering for Gas Turbines & Power,2010,132(4):109-121.

[15] 陳果,李愛.航空器檢測與診斷技術導論[M].北京:航空工業出版社,2012.

[16] Jiang L. Gas path fault diagnosis system of aero-engine based on grey relationship degree[J]. Procedia Engineering,2011,15(1):4774-4779.

Failuremechanismanalysisofgaspathinaeroengine

CHEN Jing1, LI Bo2*, GAO Zhi3, YIN Xiaojing1

(1.School of Mechatronic Engineering, Changchun University of Technology, Changchun 130012, China;2.Changchun Yeal Electrical Appliance Co., Ltd. , Changchun 130012, China;3.Institute of Applied Technology, Changchun University of Technology, Changchun 130012, China)

Mechanism of common failure in the gas path of aero engine is analyzed to offer support of fault diagnosis and maintains for the aero engine system.

aero engine; fault; mechanism.

TP 277

A

1674-1374(2017)04-0402-08

2017-03-10

國家自然科學基金資助項目(61374138)

陳 晶(1989-),女,漢族,吉林農安人,長春工業大學碩士研究生,主要從事故障診斷技術方向研究,E-mail:chenjing4842@163.com. *通訊作者:李 波(1971-),男,漢族,吉林長春人,研奧電氣股份有限公司工程師,博士,主要從事軌道車輛電氣系統設計與開發研究,E-mail:459031115@qq.com.

10.15923/j.cnki.cn22-1382/t.2017.4.15