3DCS公差分析技術在汽車設計中的研究及應用

文/張國兵,陳文琳,趙烈偉,崔禮春,鄧岷生·安徽江淮汽車股份有限公司

3DCS公差分析技術在汽車設計中的研究及應用

文/張國兵,陳文琳,趙烈偉,崔禮春,鄧岷生·安徽江淮汽車股份有限公司

尺寸工程是汽車企業(yè)應用最廣泛且行之有效的優(yōu)化工具,它貫穿于車身開發(fā)的各個階段,例如造型開發(fā)、設計開發(fā)、設計驗證、量產階段。本文從尺寸工程的角度出發(fā),為確保裝配精度,分析了公差設計在尺寸工程中的重要性,同時闡述了尺寸工程中GD&T設計的主要內容以及制定的準則,并對DTS的制定、RPS的制定以及公差分配方法進行研究。

隨著我國汽車行業(yè)的井噴式發(fā)展,企業(yè)之間競爭激烈程度持續(xù)加劇,各汽車廠家爭相推出新車型以滿足市場需求。汽車車身尺寸偏差會嚴重影響整車的質量,國內主機廠經過多年的逆向對標及自主研發(fā)嘗試后,在汽車車身的尺寸控制上積累了一定的經驗。近年來,計算機技術的高速發(fā)展為尺寸公差設計提供了廣闊的平臺,利用計算機進行尺寸公差分析設計是國內外汽車企業(yè)研究的熱點之一,越來越受到重視,對縮短新產品開發(fā)周期、提高裝配尺寸精度、降低開發(fā)成本、保證批量生產質量穩(wěn)定和持續(xù)改進具有重要意義。

尺寸工程概述

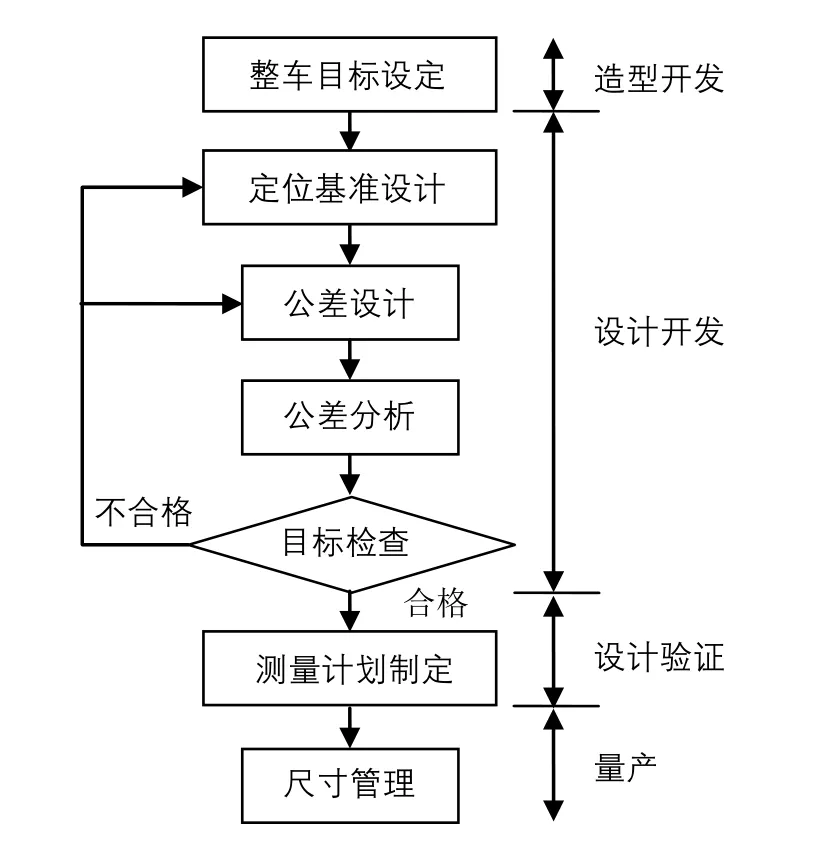

尺寸工程貫穿于產品造型開發(fā)、設計開發(fā)、設計驗證、量產等各個階段,主要包括造型開發(fā)的整車目標設定(DTS)、設計開發(fā)的零件定位基準設計(GD&T)、零件的公差設計及分析優(yōu)化、目標檢查、測量計劃制定以及尺寸管理等。尺寸工程流程圖如圖1所示,在設計開發(fā)階段需要多次進行目標檢查并不斷修正。因此,設計開發(fā)階段在整個尺寸工程中起著重要作用。

圖1 尺寸工程流程圖

1)整車目標設定側重研究整車內外尺寸配合公差,負責關鍵間隙、面差以及通用公差、功能性要求等的制定,并根據工藝、制造能力制定目標公差。

2)定位基準及公差設計的目的是建立整車、零件定位體系及公差。GD&T圖紙體現了公差設計部門對汽車零件制造公差的要求,并指導和約束工裝廠家對模具、檢具、夾具的設計和開發(fā),使零件實物尺寸精度達到設計要求。

3)通過公差仿真分析軟件檢查初步設計的模型,判斷裝配的誤差,識別關鍵尺寸特征,從而減少零件成本及缺陷。

4)一旦確定仿真模型,就可以對試制樣件進行實際檢查,幫助主機廠監(jiān)控尺寸波動情況,快速有效地進行尺寸的再次修正。

5)對零件進行檢測、過程能力統計評價、白車身焊接總成檢測和整車內外觀尺寸評價等。

3DCS公差建模與分析

在利用3DCS進行建模與公差分析時,需要一些基本假設:

⑴建模時所有零件都假設為剛體,不考慮彈性形變。

⑵建模時不考慮磨損、裝配力、熱膨脹、重力、人工調整及焊接的影響。

⑶模擬計算時以裝配5000輛車為計算基礎進行統計分析。

⑷所有零件公差制造能力達到6σ水平,即99.73%的合格率,且遵循正態(tài)分布。

⑸使用的數學原理為蒙特卡洛(Monte-Carlo)模擬法。

⑹仿真結果超差率在5%以內合格。

模型的創(chuàng)建

根據重點關注的問題創(chuàng)建需要分析的3DCS模型,對于整車分析時用于三維建模的數據為下車體總成、上車體總成及開閉件總成,各總成分別由單件建模。每一個大總成由許多小總成及單件構成,在建立模型時,我們要根據分析目標,把涉及影響分析目標的零件參與公差累計計算。計算的方式首先按照焊裝的工藝流程,依次裝配成小總成,然后再把小總成裝配成大總成。

DTS確認

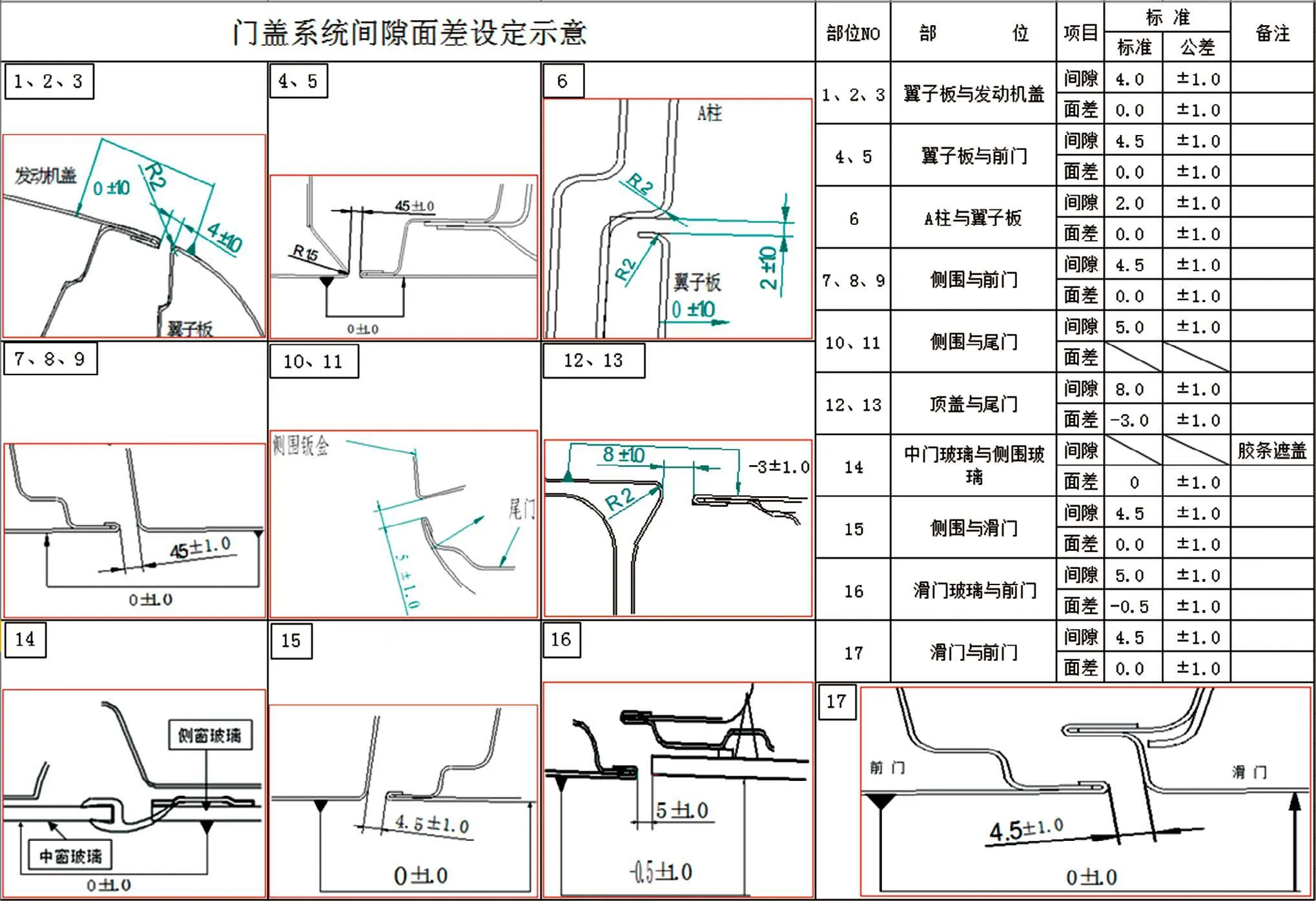

DTS全稱是Dimensional Target Specification(尺寸目標規(guī)范),它規(guī)定了一款整車在尺寸控制方面所達到的目標值,對于整車分析目標一般是在關鍵特征部位的截面用GAP(間隙)和FLUSH(面差),圖2為門蓋系統間隙面差設定示意圖。在整車層面定義了能代表客戶呼聲的尺寸要求,并以此推動設計及制造,使產品及過程在統計狀態(tài)下穩(wěn)定。

確定白車身焊接工藝流程

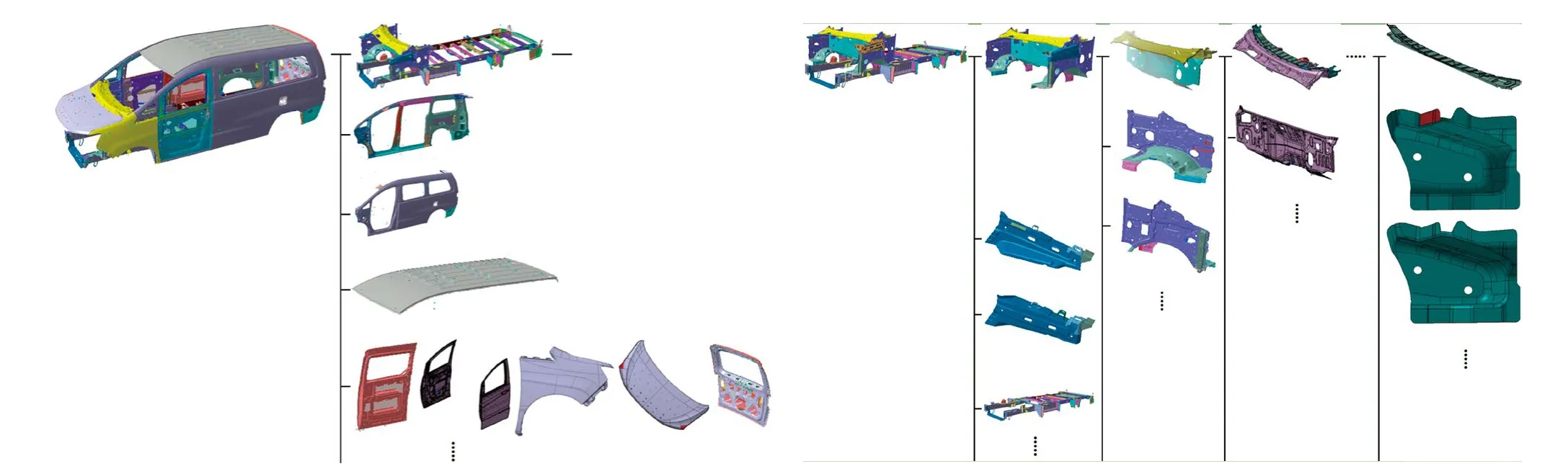

確定白車身焊接工藝流程,主要是為了確定零件的裝配順序,在3DCS建模過程中,就可以按照此裝配順序創(chuàng)建Move,將所有零件裝配在一起。整車分析建模時因裝配層級較深不能全部展示,該車型主要大總成焊接工藝流程樹如圖3所示。

確認定位基準(RPS和GD&T)

RPS全稱Reference Points System(統一基準系統)是按產品結構分塊,在零件、分總成、總成產品圖紙上逐級設計選定的產品定位參考系統或精度的主要控制點,是產品設計、制造和檢測階段共同適用的定位體系。RPS制定的具體步驟:功能研究、公差研究、RPS系統的確定、基本尺寸的確定、公差計算以及最終的RPS圖紙,RPS的制定應盡可能的在同一車身坐標下,這樣可以避免由于基準的轉換而造成產品的精度降低。

GD&T全稱Geometry Dimension and Tolerance(零件定位基準設計)表達了對零件設計要求的同時,還決定了鈑金件的沖壓工序分配、模具精度、檢具方案、夾具方案,車身GD&T圖是將零件設計、模具、檢具、夾具連為一體的載體。GD&T包含定位基準及被測要素公差要求,GD&T圖紙是產品尺寸公差設計部門對于車身零件制定的具體制造公差要求,用于指導與約束工裝供應商模具、夾具、檢具設計、制造并促使實物零件尺寸精度達到設計要求,GD&T圖紙為零件的制造精度“立了法”。

確定車身參與裝配零件的定位基準,即確定零件(或總成)是如何被裝配到車身上去的,為后面的3DCS建模里Move創(chuàng)建做準備。

圖2 門蓋系統間隙面差設定示意圖

圖3 焊接工藝流程樹

因汽車上鈑金件及內外飾件多是易變形零件,因此在定位時大多采用過約束的N-2-1方法,但在3DCS建模過程中,一般把大多數零件都視為剛體,這就把N-2-1轉換為3-2-1,即6點定位分別控制6個自由度,構成主基準面和第二基準面的點應盡可能的選擇遠一些。對于有些大平板件,在3DCS建模過程中可以采用N-2-1的定位方式進行裝配。

零件的定位基準可以從GD&T文件中得到,整車模型是從單件建立起來的偏差分析模型,需要每個零件的定位基準,以及參與裝配的每個小總成、總成的定位基準。

3DCS建模及輸出結果

利用3DCS按照其裝配流程進行Move,并對其關鍵間隙、面差進行Measure,具體步驟為:

⑴三維模型的導入。將零件的CATIA模型導入到3DCS環(huán)境中,并修改模型參數。

⑵DTS測量點創(chuàng)建。鑒于經驗以及競爭車型的數據分析,在關鍵部位建立測量點。

⑶Move創(chuàng)建。按照白車身焊接工藝流程的裝配順序并參考GD&T圖紙中各部件的基準定位信息完成Move。

⑷Tolerance創(chuàng)建。3DCS模型中的公差設置主要是設置Target(目標體)上跟Object(工具體)相匹配的孔和面的位置度和輪廓度公差,另外一個就是創(chuàng)建Measure時兩端點的位置度或輪廓度公差,將模型中所有Move相關的零件上的孔或面設置位置度和輪廓度公差。公差值range按鈑金件GD&T圖紙中所規(guī)定的信息。

⑸Measure創(chuàng)建。在關鍵部位建立測量點,即定義檢測點、控制點尺寸及公差目標,依次完成各個測點的測量。

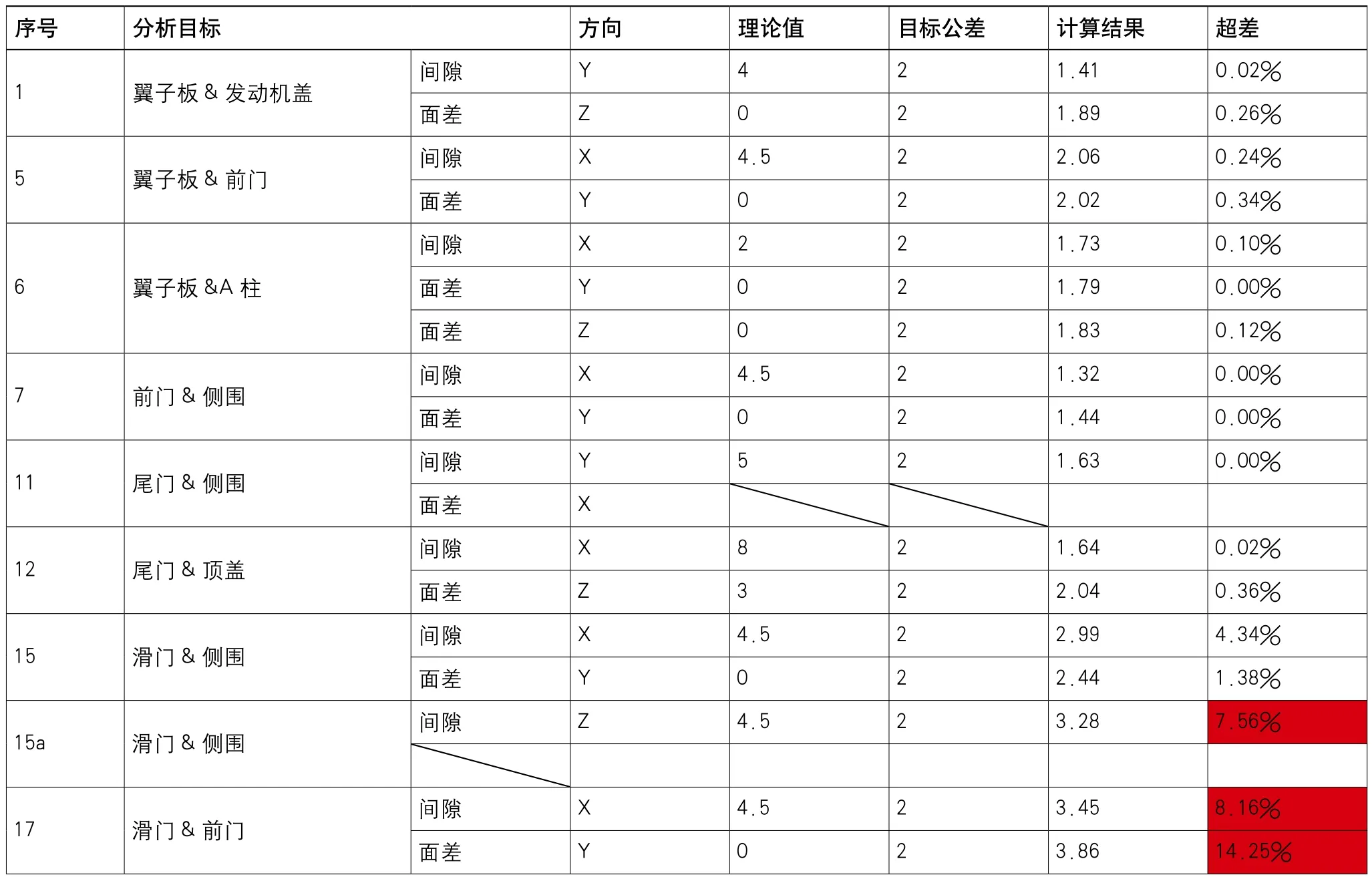

⑹進行分析。DCS模型創(chuàng)建完成后,點Run Analysis就可以進行模擬分析了。最后輸出公差的模擬結果、敏感度分析以及幾何影響因子分析,分析結果見表1。

表1 公差分析結果匯總表

初次建模分析發(fā)現超差點主要集中在中滑門區(qū)域,雖然中滑門后期可以通過返修來調整,但是調整工時會比較長,調整效果也不會太好。

方案及優(yōu)化

針對初次建模分析重新梳理超差區(qū)域,充分識別中滑門在車身上各方向限位,通過兩套工裝方案對中滑門區(qū)域進行優(yōu)化分析。滑門與前門的面差(Y向)優(yōu)化前6σ=3.86,超差14.25%;滑門與側圍的間隙(Z向)優(yōu)化前6σ=3.28,超差7.56%。

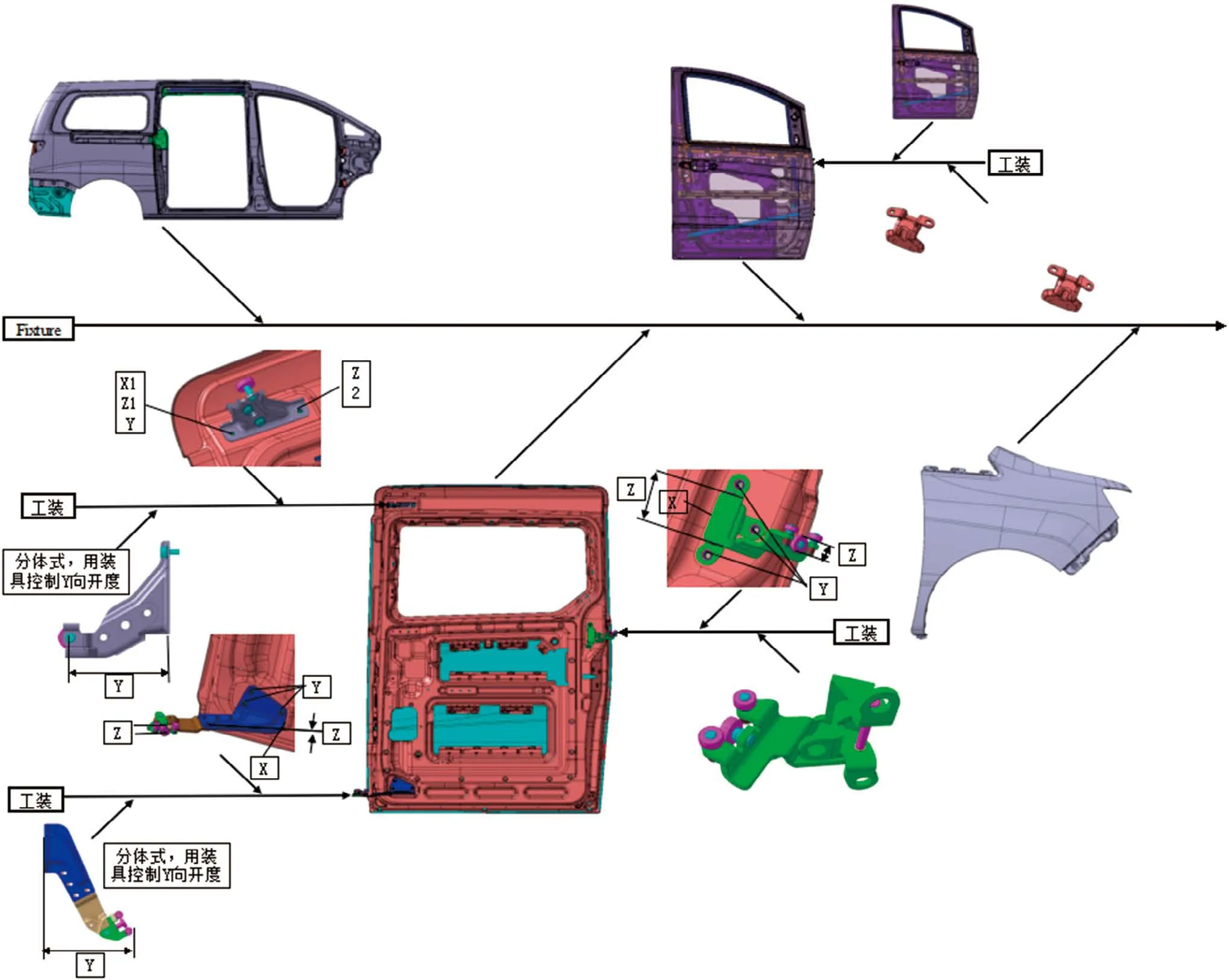

方案一:焊裝開發(fā)一套裝具,使用裝具將3個滑輪裝配到中滑門總成上,在此裝具上控制滑輪與中滑門的X、Y、Z向相對位置,然后將滑門總成整體裝到車身上,具體的裝配流程如圖4所示。

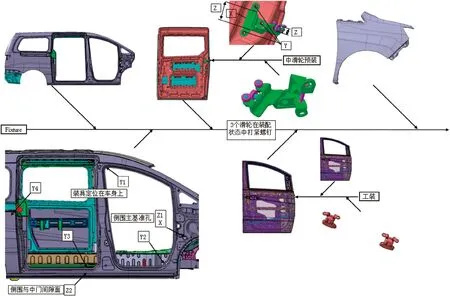

方案二:焊裝開發(fā)一套裝具,以車身側圍為基準,使用裝具將滑門總成裝配到車身上,滑門在半打開狀態(tài)下打緊滑輪的螺釘,控制Y、Z向相對位置,具體的裝配流程如圖5所示。

方案一優(yōu)化后尺寸鏈環(huán)及分析結果:滑門與前門的面差(Y向)優(yōu)化后6σ=3.59,超差11.08%,優(yōu)化0.27;滑門與側圍的間隙(Z向)優(yōu)化后6σ=2.74,超差2.76%,優(yōu)化0.54。

圖4 方案一裝配流程圖

圖5 方案二裝配流程圖

方案二優(yōu)化后尺寸鏈環(huán)及分析結果:滑門與前門的面差(Y向)優(yōu)化后6σ=1.93,超差0.00%,優(yōu)化1.93;滑門與側圍的間隙(Z向)優(yōu)化后6σ=1.31,超差0.00%,優(yōu)化1.97。

由以上兩個方案的分析結果可以看出不同裝配流程對產品的外觀質量有著不同的影響,根據優(yōu)化分析結果可以得出方案二以車身為基準,使用裝具的裝配順序更能保證其間隙質量,故采用方案二作為最終方案。

結束語

尺寸工程是一個貫穿產品設計、零件制造、裝配等產品全生命周期的系統概念,借助于計算機進行合理的公差設計、分析及優(yōu)化,可以解決或最大限度地減小產品功能、裝配、外觀等問題,對于縮短產品開發(fā)周期、降低開發(fā)成本、產品持續(xù)改進有很重要的實際意義。本文利用三維尺寸偏差軟件進行分析,通過調整定位安裝方式從理論上提高了產品的DTS合格率,并將其運用到實際裝車,經過驗證,該新車型合格率較以往車型有了很大提高。借助3DCS公差分析技術對某MPV側圍、翼子板及四門兩蓋三維數模進行公差建模和分析,并對分析結果進行處理,從而做出相應的調整,使裝配更合理。