汽車沖壓領域端拾器真空吸盤優化改進

文/唐士東,方安勇·一汽-大眾汽車有限公司

汽車沖壓領域端拾器真空吸盤優化改進

文/唐士東,方安勇·一汽-大眾汽車有限公司

帶有真空吸盤的端拾器在汽車制造行業沖壓自動化生產中得到廣泛的應用。汽車制造業的沖壓自動化生產線不僅運行節拍高,還對板料運送定位的精度要求很高,本文以生產某車型頂蓋加強框為例,針對該制件在生產過程中間斷掉件問題,通過理論計算分析,確定其掉件原因,并對該制件的端拾器吸盤進行優化改進,提高了生產效率。

真空系統在自動化領域多用于抓取和傳遞工件,它主要包括真空產生裝置、過濾器和連接部件、開關和系統監控、安裝部件、真空吸盤或特殊夾具。目前,帶有真空吸盤的端拾器在汽車制造行業沖壓自動化生產過程中得到廣泛應用。本文通過理論計算,確定真空吸盤的選用規格,并在實際生產過程中進行驗證,最終解決了輔具吸盤掉件的問題,提高了生產效率。

吸盤選型

吸盤是工件和搬運系統之間的連接件,將真空發生器連接到吸盤上,同時將吸盤和工件之間的空氣抽走,就能形成壓差。如果吸盤和工件表面接觸面良好,并且沒有空氣可以進入,真空就此形成。這個過程并不是真空本身吸住了工件,而是在大氣壓力大于吸盤內部壓力時,在吸盤的內外表面形成了一個壓力差,氣壓將吸盤與工件緊緊地壓在了一起。

此時,吸盤的吸力與吸盤內外的壓力差成正比,真空吸盤的選型,取決于其實際的應用場合。在實際的沖壓生產過程中,應該怎樣去選擇合適的吸盤類型呢?下文通過幾個相應參數的引入介紹,闡述吸盤的選型過程。

安全系數S與摩擦系數

在實際的運用過程中還必須考慮到很多重要因素,如吸盤的大小和形狀、工件的表面光潔度和硬度、表面油膜等。因此,需要設定一個安全系數S,建議安全系數至少為1.5,如果零件在抓取和轉運過程中還需要旋轉或翻轉,建議設定安全系數為2或者更高,以保證滿足在該過程中需要的吸力。

通常真空吸盤與零件之間的摩擦系數不是固定值,因此必須通過測試來確定。零件表面狀況或吸盤的屬性都對摩擦系數有著顯著的影響。對沖壓板材而言,由于零件表面需經過防銹油處理,摩擦系數確定為0.1。

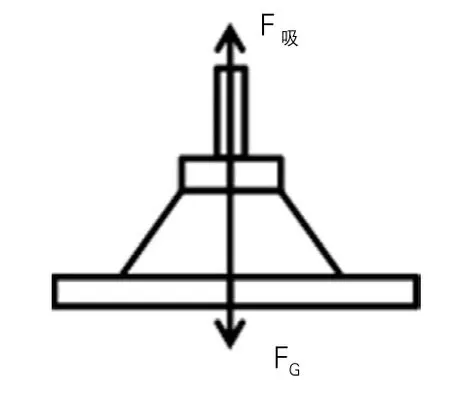

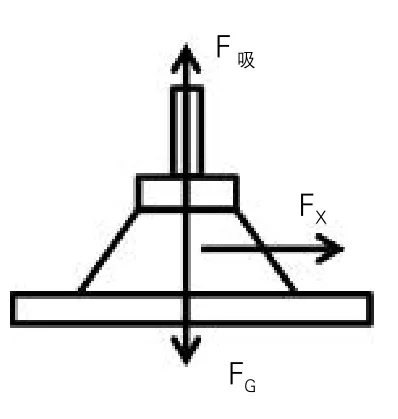

垂直移動吸力FY吸與水平移動吸力FX吸

真空吸盤水平放置,垂直移動時,如圖1所示,吸盤吸取沖壓制件所需的吸力為:FY吸=m×(g+a)×S。真空吸盤水平放置,水平移動時,如圖2所示,吸盤吸取沖壓制件所需的吸力為:FX吸=m×(g+a/μ)×S。

實際生產應用

圖1 吸盤垂直移動

圖2 吸盤水平移動

在實際生產過程中,根據上述分析,可綜合考慮沖壓制件的板料大小、可布置的吸盤位置等信息確定所需的吸盤規格型號;或者根據已有的吸盤型號,確定吸盤的數量。在生產某車型頂蓋加強框時,在把生產節拍從12次/分鐘提升至14次/分鐘的過程中,出現間斷掉件現象,導致生產節拍提升工作未能按期完成,并因此造成大量的停機時間。

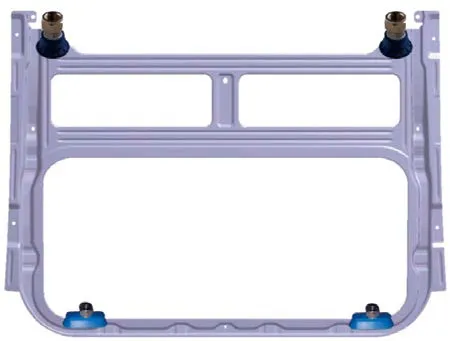

在分析過程中發現,頂蓋加強框制件的形狀特殊,安裝真空吸盤的位置有限,吸盤布局與型號選擇受限,從而造成吸力不足導致掉件,如圖3所示。

生產該頂蓋加強框時,吸盤所需理論吸力為:F吸=FX吸=m×(g+a/μ)×S=2.1×(9.8+11.4/0.1)×1.5=390(N)。

其中:

制件質量m=2.1kg

重力加速度g=9.8m/s2

制件在垂直軸方向的加速度a=11.4m/s2

摩擦系數μ=0.1

安全系數S=1.5

改進措施

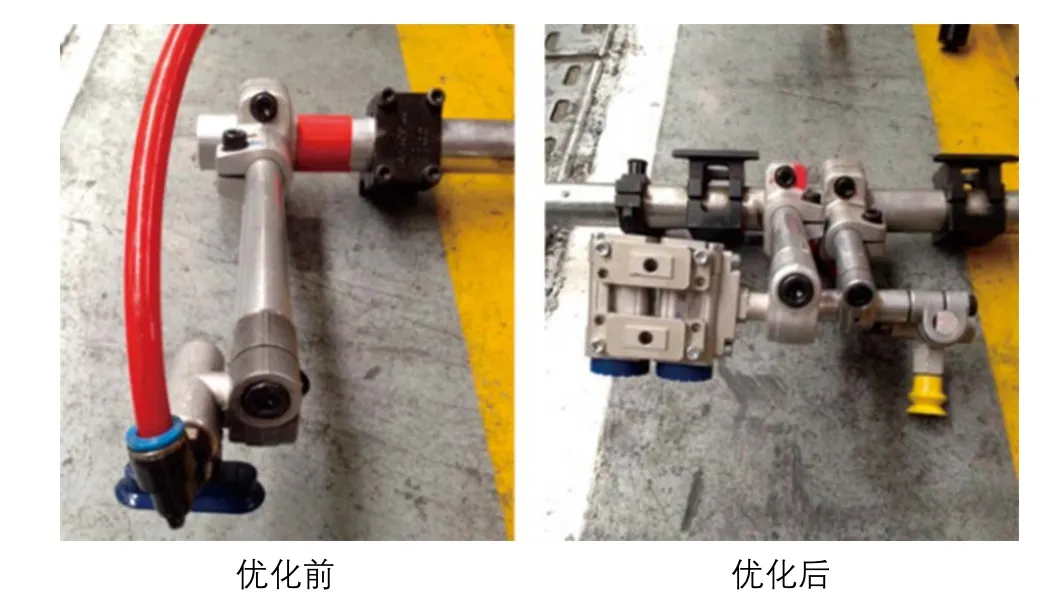

在實際生產中,該制件共使用SAB50型號(最大吸力87N)吸盤2個,SAOF50×16型號(最大吸力31N)橢圓吸盤2個,其總吸力為F=87N×2+31N×2=236N。由此可知,生產中使用的4個吸盤的總吸力遠小于理論吸力,導致在提速過程中間斷掉件。

根據計算結果、零件形狀及現有的吸盤型號,在生產該制件時將SAOF50×16型號吸盤更換為30BT型號(最大吸力31N)吸盤;同時,增加4個SGM30型號(最大吸力35N)磁性吸盤,以解決空間不足無法安裝真空吸盤的問題。

圖3 某車型頂蓋加強框

圖4 改進后的吸盤布置

圖5 端拾器吸盤優化對比

改進后共使用SAB50型號吸盤2個,30BT型號吸盤2個,SGM30型號磁性吸盤4個,改進后的輔具端拾器吸盤布置如圖4、圖5所示。優化改進后,吸盤總吸力為:F=87N×2+31N×2+35N×4=376N,接近理論吸力390N。

通過對端拾器吸盤的優化改進,該車型頂蓋加強框的生產節拍順利提升至14次/分鐘,在提速過程中未出現掉件情況,有效地提高了生產線的生產效率。頂蓋加強框每周生產3000件,提速前每批次需要生產用時250分鐘,提速后只需214分鐘,每批次節省用時36分鐘,一年可以節省1872分鐘,每年可以多生產制件兩萬六千余件。

結束語

本文通過理論計算分析,論述了真空吸盤在生產汽車沖壓件時的型號規格選取計算方法。并對實際案例——某車型頂蓋加強框在生產過程中間斷掉件,進行端拾器吸盤優化改進,解決了掉件問題,提高了沖壓生產線的生產效率,為后續汽車沖壓件生產的端拾器優化提供了改進方向。