側圍外板流水槽拐角處起皺問題分析與改進

文/丁祖銀,李峰,吳用福,榮志文·奇瑞汽車股份有限公司

側圍外板流水槽拐角處起皺問題分析與改進

文/丁祖銀,李峰,吳用福,榮志文·奇瑞汽車股份有限公司

問題描述

整車AUDIT反饋某車型側圍外板流水槽與頂蓋拐角處出現起皺甚至疊料現象(圖1所示的紅線Ⅱ區域內),對整車外觀影響較大,對后序工藝生產也有一定影響。對于焊裝工藝,由于起皺會造成白車身側圍部位與流水槽內板配合間隙變大,影響焊接,導致焊點強度變低;對于涂裝工藝,因為起皺,PVC涂膠時會出現氣泡,涂膠美感差。

圖1 側圍外板流水槽與頂蓋拐角處出現起皺

問題分析及改進思路

起皺是一種由板料壓縮不穩造成的塑性失穩現象,即由于板料壓縮應力和金屬流動不穩定造成的。當切向壓應力達到板料的臨界壓應力值時,如果有任意微小擾動,起皺就會開始。一般情況下,切向壓應力在凸緣的外邊緣達到最大值,故起皺也首先在最外邊緣發生。板料在塑性變形中會受到復雜的應力,由于板厚方向尺寸比其他兩個方向尺寸小的多,故厚度方向最不穩定,當板面內的壓應力達到一定值時,板厚方向會失穩起皺,而板料中金屬質點流動的速度不同、板料不同部位與模具摩擦阻力差異等都有可能導致起皺。

首先,該側圍翻邊的Ⅰ區、Ⅱ區、Ⅲ區在翻邊時都受到壓應力,經受力分析Ⅱ區拐角正中間所受的切應力最大,且切向壓應力已達到板料的臨界壓應力,故Ⅱ區會起皺;其次,Ⅱ區切向壓應力在凸緣的外邊緣達到最大值,故起皺也首先在Ⅱ區最外邊緣發生,并且越靠近Ⅱ區最外邊緣越嚴重;再次,此側圍板厚方向尺寸比其他兩個方向尺寸小的多,板面內的壓應力已達到一定值,故Ⅱ區在板厚方向會失穩;最后,Ⅰ區、Ⅱ區、Ⅲ區三個區域的金屬質點都發生流動,然而Ⅰ區和Ⅲ區金屬質點與模具的摩擦阻力遠小于Ⅱ區,且Ⅰ區和Ⅲ區金屬質點的流動速度也小于Ⅱ區,也促使了Ⅱ區起皺。因此,Ⅱ區內尤其外邊緣板厚方向容易起皺甚至疊料。

為解決此問題,對模具R角、側圍翻邊后的流水槽和頂蓋部分的夾角、側圍翻邊后的料邊長度等進行分析。

⑴模具R角。模具R角變大時,此部分起皺問題會有所減緩,但效果不明顯,而且增大模具R角,與側圍部分配合的部件尺寸(如后背門、流水槽內板等)都要對相應設計進行變更,如此會對整車的造型、美觀產生較大影響,此方法暫不可行。

⑵側圍翻邊后的流水槽和頂蓋部分的夾角。夾角增大時,此部分起皺問題會有所減緩,然而與側圍部分配合的部件尺寸都要相應進行設計變更,也會對整車造型、美觀產生較大影響,此方法也不可行。

⑶側圍翻邊后的料邊長度。通過CAE分析減小側圍Ⅱ區翻邊前的料邊長度,對此部分起皺影響顯著,而且此種方法快捷有效,從根本上解決了起皺問題。使用CAE分析減小側圍Ⅱ區翻邊前的料邊長度,實施此次改進。

改進措施驗證

⑴采用CAE分析,減小側圍翻邊后的料邊長度進行預分析。CAE分析發現改進后外觀有明顯提升(圖2)。通過CAE分析得出料邊減短后,制件Ⅱ區夾角部位起皺有明顯改觀,將夾角部位在原有料邊基礎上減短7mm理論上可消除起皺。

⑵初步確定改進量并進行手工樣件生產、效果確認。通過CAE分析后,按照手工件驗證步驟(圖3),驗證實物料邊切斷后效果。

通過CAE理論分析,制作1∶1理論樣板,依據理論數據反推切除部位與切除量,通過手工打磨OP30工序件,經過OP40翻邊,切除料邊長度實際可以解決翻邊夾角起皺問題。按照同樣方法對左右側圍外板起皺實施小批量手工驗證。

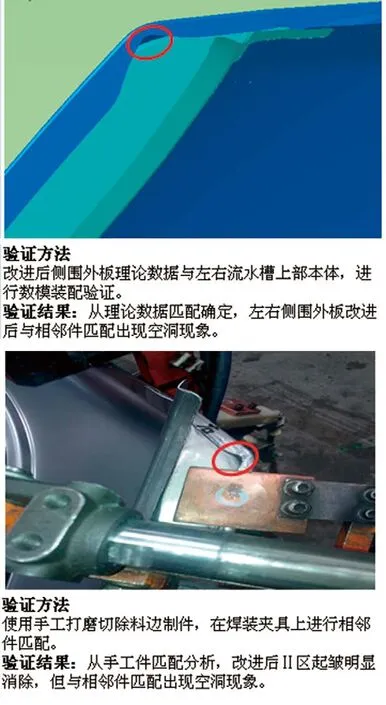

⑶將左右側圍外板改進后數據與左右流水槽上部進行CATIA裝配分析,驗證翻邊起皺部位改進后實物焊裝匹配效果。使用手工打磨件經焊裝夾具進行匹配驗證,與相鄰匹配件左右流水槽上部匹配間隙、料邊效果。通過理論數據裝配驗證和手工打磨切除料邊件焊裝夾具匹配驗證,發現匹配后側圍外板Ⅱ區部位產生空洞(圖4)。

圖2 采用CAE分析發現改進后外觀有明顯提升

⑷組織評審、確定最終修改量。通過手工打磨工序件在模具上生產驗證、手工驗證件在焊裝匹配驗證,最終由車身技術研究院、生產部門車身技術科、質量科、沖焊車間共同確定,為消除左右側圍外板拐角處起皺現象,將左右側圍外板Ⅱ區39mm段起皺部位料邊分別減短0mm-7mm-0mm進行設計變更。針對改進后匹配空洞現象同步對流水槽上部翻邊長度進行設計變更,最終決定進行設計優化并分步實施改進。

改進方案實施

⑴為解決左右側圍外板改進后與左右流水槽上部本體匹配產生空洞現象,聯系左右流水槽上部本體廠家,對左右流水槽上部本體與側圍外板改進匹配點進行同步改進,改進方案可以優化流水槽上部匹配部位翻邊角度,增加料邊,消除匹配空洞(圖5)。

圖3 手工件驗證步驟

⑵對左右側圍外板預消除起皺部位模具實施改進。聯系外委模具廠家、設備管理部專家現場研討確認改進方案。經現場分析,決定在原有OP30模具修邊部位增加側修邊機構,可達到將料邊切短的目的。左右側圍模具改進周期為30天,改進費用20萬元。

模具/制件改進效果驗證

通過對側圍流水槽與頂蓋拐角處的起皺問題進行分析改進,模具外出加工回廠后調試生產,側修邊機構實現的修邊尺寸達到預期效果(圖6),觀感上較之前有明顯提升,且涂裝刷膠方便。驗證結論:改進成功,可批量生產,生產部門車身技術科根據庫存消耗情況下發切換通知單。

圖4 理論與手工驗證間隙、料邊效果

圖5 優化流水槽上部匹配部位翻邊角度

圖6 側修邊機構實現的修邊尺寸達到預期效果

結束語

本文主要針對左右側圍外板翻邊起皺進行改進。通過方案分析及確定,實施CAE分析,通過翻邊高度切短工藝來消除起皺現象,考慮到批量生產可行性與一致性,通過對模具OP30增加側修邊機構完成此次改進。通過此次改進,進一步提升了全員質量意識,我們不僅要生產合格的沖壓件,更要把沖壓件當成一件工藝品來雕琢。

丁祖銀,工藝師,主要工作方向為新車型沖壓項目管理、工藝改進、過程質量控制。曾在期刊雜志發表論文3篇,曾獲蕪湖市自然科學優秀學術論文三等獎、蕪湖市職工技術創新競賽二等獎,申報專利1項。