某柴油機潤滑系統優化設計仿真計算

郭玉石,王宏大,張磊

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

某柴油機潤滑系統優化設計仿真計算

郭玉石,王宏大,張磊

(安徽江淮汽車集團股份有限公司,安徽 合肥 230601)

文章基于Flowmaster軟件建立某型柴油機潤滑系統的一維仿真模型。模擬該發動機的油壓分布狀況,將計算結果與試驗數據進行對比分析。優化計算模型,模擬潤滑系統更改后的油壓分布狀況,評估潤滑系統設計更改的可行性。

發動機;潤滑系統;機油壓力

CLC NO.: V233.4+9 Document Code: A Article ID: 1671-7988 (2017)19-13-03

引言

潤滑系統壓力分布是判斷發動機潤滑系統工作性能的關鍵參數,同時也是發動機安全監控的重要指標。如果發動機潤滑系統油壓過低,將會對發動機造成很大的損害,甚至會使發動機提前報廢。

文中分析發動機為四缸柴油機,根據設計,需要在缸體曲軸第五瓦輸油管路增加一個惰輪潤滑出油口和鏈條潤滑出油口。因此需要評估設計更改對潤滑系統的影響。

本文基于一維流體分析軟件Flowmaster建立該柴油機潤滑系統一維計算模型。首先對原狀態進行計算分析,通過計算結果與試驗結果進行對比分析,驗證計算模型的準確性。然后對整改的設計模型進行分析,評估整改方案的可行性。

為方便闡述,本文所涉及的壓力均為絕對壓力。其中原潤滑系統為方案A,整改后潤滑系統為方案B。

1 一維仿真模型的建立

1.1 潤滑系統流程圖

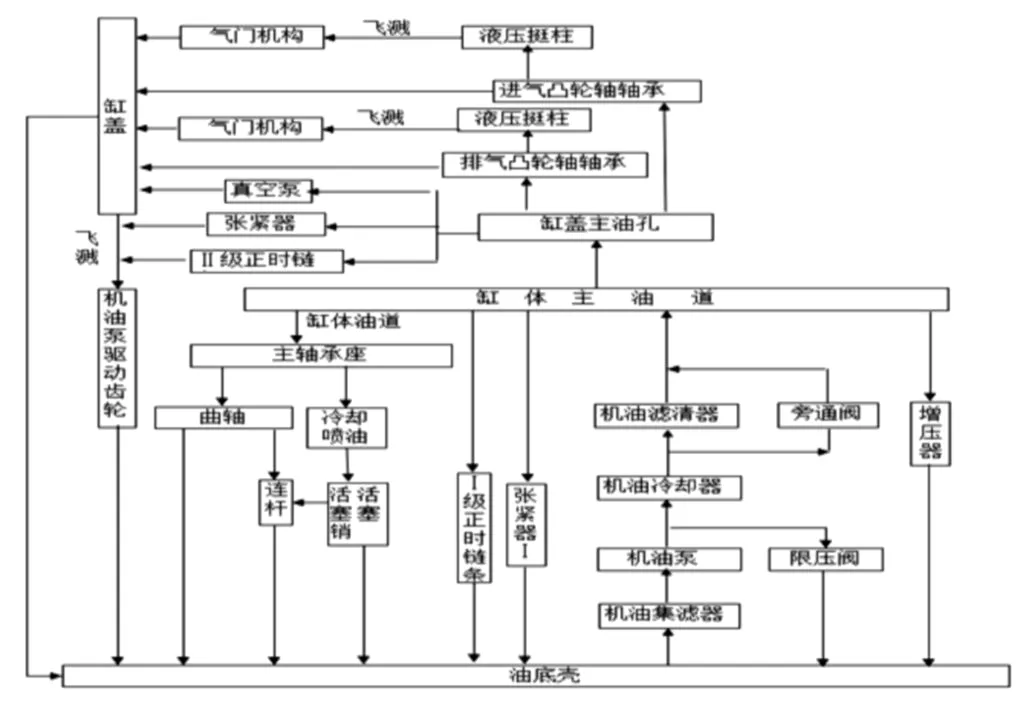

圖1 潤滑系統原理圖

本文使用Flowmaster軟件對發動機潤滑系統個點機油壓力進行計算分析,建立潤滑系統模型,根據圖1所示的潤滑系統流程圖,使用Flowmaster建立計算模型,計算潤滑系統油壓分布狀況。

根據潤滑系統設計原理,利用一維流體計算軟件Flowma-ster搭建本文計算所涉及潤滑系統,如圖1所示。

1.2 潤滑系統模型建立

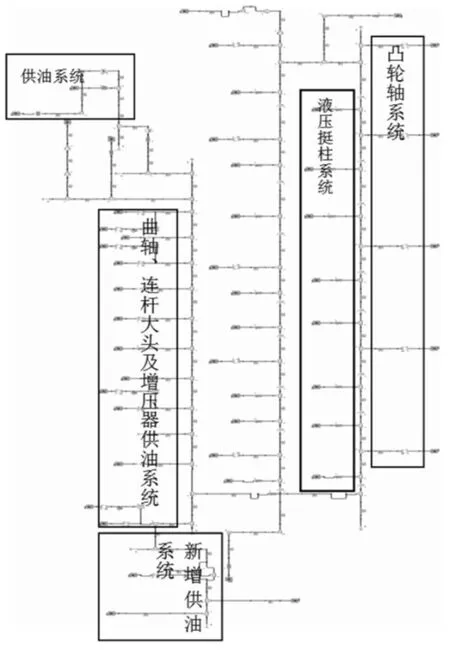

依據潤滑系統原理圖所構建計算模型如圖2所示,在發動機潤滑系統分析中,首先需要明確所分析機型的潤滑系統結構,根據系統結構確定所需的潤滑元件和需要的邊界數據。

整個潤滑系統由供油系統和用油部件組成,用油部件主要包含主軸承、增壓器、進排氣凸輪軸等,其中以上所述部件均依靠供油系統提供的高壓潤滑油進行潤滑,即所謂的壓力潤滑。

圖2 分析模型

1.3 模型解析

供油系統主要由油底殼、機油集濾器、機油泵、泄壓閥和機油濾清器組成,其中機油泵是整個潤滑系統的動力源,機油泵由發動機驅動,隨發動機機轉速的提升機油泵的供油能力增強。因此在發動機潤滑系統分析中,主要考慮怠速工況時系統的油壓能否滿足發動機的運行需求即可。

1.4 參數確定

該柴油機機油泵為齒輪式機油泵,機油泵的供油能力為0.016L/rev,機油泵與發動機的轉速比為1.2:1。

增壓器、真空泵只需輸入相關的機油流阻數據即可。

軸承類元件,軸承類元件的直徑和間隙會對機油的消耗量和系統的油壓產生顯著影響。

該柴油機活塞冷卻噴嘴的開啟壓力為2.2bar。

2 計算結果分析

2.1 結果對比

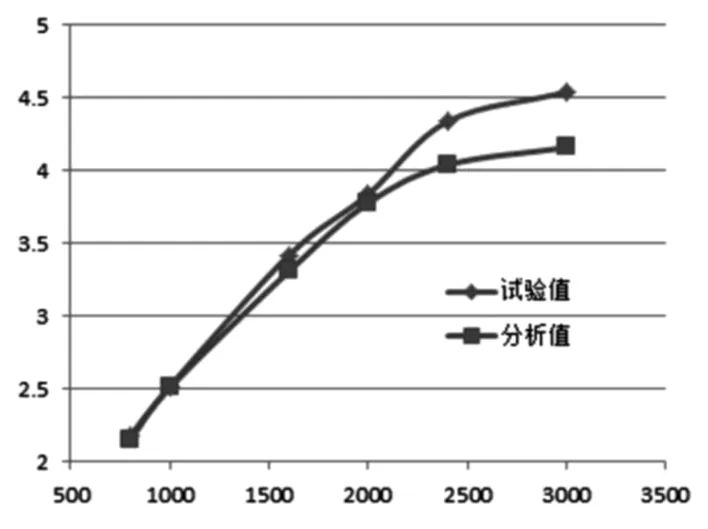

為保證計算結果的準確,本次分析首先將原模型計算結果與試驗進行對比。根據發動機的運行工況,本次分析主要對比油溫為80℃發動機轉速為800rpm、1000rpm、1600rpm、2000rpm、3400rpm和3000rpm時的工況進行計算分析。

圖3 缸體主油道油壓對比示意圖

圖3 和圖4為試驗所得油道油壓與計算所得結果之間的對照圖。從圖中可以看出隨著發動機轉速的增加試驗與計算的油壓均不斷的增加,二者的變化趨勢相同,且相同轉速下計算與試驗所得油壓差別不大,說明本論文的計算模型和模型參數的填寫準確可靠。

圖4 缸蓋油道油壓對比示意圖

2.2 壓力分布計算結果

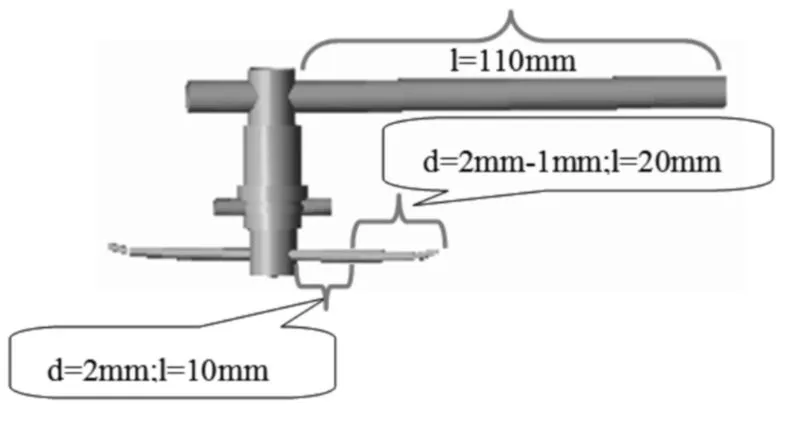

根據設計要求,在發動機缸體第五檔曲軸油道增加鏈潤滑油道,尺寸如下圖5所示:

圖5 鏈潤滑油道示意圖

按照設計模型將油道接入原潤滑系統,如圖1中新增供油系統部分,通過計算分析得出怠速油溫120℃時發動機關鍵部位的油壓如下所示:

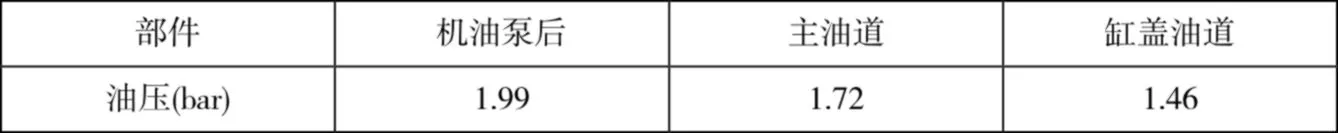

表1 不同部位油壓數據

從分析結果可以看出主油道油壓僅為1.72bar不能滿足潤滑系統的評價標準。通過對系統的流量分析得出,新增油道系統機油流量約為4.7L/min,流量過大導致系統油壓降低,不能滿足潤滑標準,因此將減縮段管路直接改為1mm直管,此時相同條件下,系統的油壓如下所示:

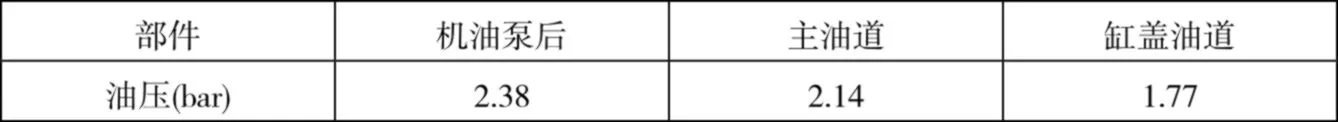

表2 孔徑變化不同部位油壓數據

從分析結果看出,孔徑變化后系統的油壓得到了提升,此時末端增油道系統機油流量約為2.1L/min,該流量能夠滿足部件的潤滑需求。說明需依據分析結果對原設計方案進行整改。

3 結束語

1)本文對某型柴油機潤滑系統進行分析,分析不同工況下系統的壓力分配,并通過試驗驗證仿真的準確性。基于基本模型,對潤滑系統的整改進行仿真,確定潤滑系統的整改具有可行性;

2)在潤滑系統中增加機油潤滑部件,將會降低系統的機油壓力。因此在潤滑系統整改設計中應對潤滑部件的泄流能力進行確認分析;

3)在發動機潤滑系統設計中,CFD分析可以為潤滑系統的設計提供理論依據,保證設計工作的準確可靠。

[1] 蘇立超,劉振俠,呂亞國.航空發動機潤滑系統滑油壓力仿真計算.[J]科學技術與工程,2012,12(1):97.

[2] 王憲成,張更云.車用內燃機學[M].北京:兵器工業出版社,2006.

Optimization design simulation calculation of lubrication system of certain diesel engine

Guo Yushi, Wang Hongda, Zhang Lei

( Anhui jianghuai automobile group co., LTD., Anhui Hefei 230601 )

By using flowmaster software, this paper carried out 1D numerical simulation to one diesel engine lubrication system. Simulated the pressure distribution of this engine then compared to test data. At last optimized the model to calculate the amended model in order to evaluate the pressure of the optimized model.

lubrication system; engine; oil pressure

V233.4+9 文獻標識碼:A 文章編號:1671-7988 (2017)19-13-03

10.16638/j.cnki.1671-7988.2017.19.006

郭玉石,就職于安徽江淮汽車集團股份有限公司。