電控柴油機燃油系統參數匹配對油耗率的影響

孫思遠, 徐 虎, 黃加亮,2 , 胡啟坤

(1.集美大學 輪機工程學院, 福建 廈門 361021; 2.福建省船舶與海洋工程重點實驗室, 福建 廈門 361021; 3.上海海事局, 上海 200086)

2017-05-22

國家自然科學基金(51279066);福建省自然科學基金(2017J01486)

孫思遠(1991—),男,山東濟寧人,碩士生,研究方向為柴油機性能優化與排氣測試分析。 E-mail: 471100179@qq.com

黃加亮(1963—),男,福建南安人,教授,博士,從事船舶柴油機性能優化與故障分析研究。E-mail:1073535007@qq.com

1000-4653(2017)03-0014-06

電控柴油機燃油系統參數匹配對油耗率的影響

孫思遠1, 徐 虎1, 黃加亮1,2, 胡啟坤3

(1.集美大學 輪機工程學院, 福建 廈門 361021; 2.福建省船舶與海洋工程重點實驗室, 福建 廈門 361021; 3.上海海事局, 上海 200086)

基于某船用四沖程柴油機的電控化改造,利用AMESim及AVL_FIRE軟件建立電控組合泵單缸燃油噴射系統模型和缸內高壓循環模型。采用一次回歸正交試驗設計方法對燃油噴射系統參數進行優化匹配和顯著性檢驗;采用二次回歸正交試驗設計方法對優化結果與油束夾角進行匹配優化。結果表明:初優化得到的三組參數組合都滿足設計壓力為105 MPa的要求;再優化得到的8個×0.26 mm-15.0 mm-0.46 mm/(°)-900 mm-150°(噴孔數×孔徑-柱塞直徑-凸輪型線速度-油管長度-油管直徑-油束夾角)參數組合下的油耗率最低為0.191 0 kg/(kW·h);通過回歸分析得到的油耗率預測模型可準確預測油耗率,使研究周期大大縮短。

船舶工程;柴油機;電控化改造;正交試驗設計;燃油系統;參數優化;油耗率

近年來,隨著全球經濟持續低迷,能源緊缺問題不斷加劇,燃油費用占船舶總成本的比例逐步提高(已高達40%~50%),降低船舶燃油消耗成為降低海上運輸成本的一項重要措施。[1]在直噴式四沖程柴油機中,燃油系統噴油壓力是評價缸內燃油燃燒是否良好的重要指標,提高燃油噴射壓力可解決缸內霧化問題,但會增大燃油碰壁的可能性,并影響噴注的形成及缸內氣體的流動。由于影響燃油噴射系統工作性能的結構參數較多,因此必須在影響較大的主要結構參數之間作出最優選擇和匹配。[2]對此,在高強化條件下組織良好的油氣混合和燃燒過程,合理地在噴油系統各參數之間進行匹配十分必要。這里利用AMESim及AVL_FIRE軟件建立電控泵燃油噴射系統模型和缸內高壓循環仿真模型,結合一次回歸正交設計和二次回歸正交設計的試驗方法對噴油參數進行優化,以降低柴油機的油耗率,進一步提高柴油機的經濟性。

1 電控組合泵燃油系統的組成及原理

電控組合泵燃油系統(見圖1)由電控部分和機械液力部分組成,其中電控部分的“感覺神經”——傳感器將柴油機的滑油溫度、冷卻水溫、中冷器前后溫度、轉速和缸內壓力等關鍵運行參數迅速準確地傳輸給電控部分的“大腦”——電子控制單元(Electronic Control Unit,ECU),通過ECU內部存儲的MAP圖和ECU收集的信號控制電控單體泵電磁閥(見圖2)的通電及斷電,通電的電磁閥對銜鐵產生電磁吸合力,帶動控制桿關閉密封面,此時機械液力部分的凸輪繼續上行對柱塞進行加壓,使高壓油管建立高壓;當油管中的油壓大于噴油器針閥背壓時,燃油立即噴入氣缸;當完成噴油工作時,ECU斷電,電磁閥回位,泄油孔被打開,余下的燃油回流油箱,完成一次噴油過程。[3-4]

圖1 電控組合泵燃油噴射系統

2 電控組合泵燃油噴射系統參數一次優化

2.1電控組合泵燃油噴射系統仿真模型建立與驗證

電控組合泵單缸燃油噴射模型由單體泵模塊、噴油器模塊和電磁閥模塊等3大模塊組成,通過系統內部的油管將其連接成一個集機械、電磁和液壓于一體的完整仿真系統。圖3為燃油噴射系統模型,在初步完成系統草圖的設計之后,結合各仿真模塊的數學模型及系統相關結構、運行參數來設置仿真模型的模塊參數。系統主要參數見表1。

圖2 電控組合泵結構簡圖

圖3 燃油噴射系統模型

在利用試驗數據驗證仿真模型的準確性和穩定性之后,仿真模型才能為噴油特性仿真研究提供可靠的依據。圖4為額定轉速為1 000 r/min(凸輪轉速為500 r/min),噴孔直徑為0.26 mm,油管長度×直徑為900 mm×2.0 mm,凸輪型線速度為0.46 mm/(°),噴油脈寬為14時,仿真曲線(噴油速率、嘴端壓力)與試驗數據對比,仿真值與試驗值之間存在一定的誤差:噴油速率誤差為0.5 mm/(°);嘴端壓力誤差為2.3 MPa;兩者誤差≤5%。試驗曲線與仿真曲線基本吻合,說明所建仿真模型能較為準確地預測噴油規律。

2.2一次回歸正交試驗設計

對燃油噴射系統參數進行匹配研究的目的是:在保證燃油循環噴射量為650~750 mm3的同時,提高燃油噴射的壓力,使其≥105 MPa,為燃油在缸內燃燒提高燃油霧化效果做準備。影響燃油噴射壓力的燃油系統結構參數主要有柱塞直徑、凸輪型線速度、油管長度、油管直徑、噴孔數及噴孔直徑。各因素的變化范圍及水平編碼見表2。

表1 電控單體泵燃油噴射系統主要參數

a) 嘴端壓力

b) 噴油速率

表2 各因素的變化范圍及水平編碼

表3為試驗方案及試驗結果,通過查詢正交表,確定5因素、2水平的正交試驗表,共8次試驗。由試驗數據可知:以噴油壓力為優化目標,2號試驗得出的噴油壓力較大,3號試驗得出的噴油壓力較小,柱塞直徑和凸輪型線速度選取下水平,說明單位時間作用的凸輪轉角變小,油泵供油壓力和供油量都變小,油管長度選取上水平,造成油液到達嘴端時壓力損失偏大,最終造成3號試驗結果,但試驗結果在可控范圍內,從下面的顯著性驗證中可得出。

表3 試驗方案及試驗結果

只有通過合理的試驗設計得到大量試驗數據,并對試驗數據作進一步的計算分析和處理,才能對研究的問題有明確的認識,從中尋找到規律性信息。[5]這里運用Excel軟件【數據分析】模塊建立一次回歸方程,即

Y=-242.47-1.562 5X1+13.875X2+

342.08X3+0.009 875X4-13.312 5X5

(1)

通過回歸方程因素的方程系數可知,因素X2,因素X3和因素X5對試驗指標的影響比較大,因素X1和因素X4對試驗指標的影響很小,即柱塞直徑和凸輪型線速度增大、油管直徑減小,噴油壓力可得到很大的提高,在保持噴空通流面積不變的情況下,噴孔數和油管長度對噴油壓力的影響很小。

對于得出的回歸方程,可通過顯著性驗證來說明其可信度。對回歸方程的顯著性進行檢驗,反映回歸方程在試驗點上與試驗結果的擬合是否良好。

表4和表5分別為方差分析參照表及方差分析數據表。從表5中可看出,因素Z2,因素Z3和因素Z5對試驗指標Y有非常顯著的影響,說明柱塞直徑、凸輪型線速度及噴孔直徑對噴油壓力的影響非常顯著,而所建立的回歸方程也非常顯著,反映出所得的回歸方程在預先制訂的試驗點上與試驗結果擬合較好。圖5為試驗值與回歸方程預測值的對比。由圖5可知,回歸方程預測的結果可作為初步預測燃油噴射系統噴油壓力的參考,從而大大提高研究效率,縮短研究時間。

表4 方差分析參照表

表5 方差分析數據表

圖5 試驗值與回歸方程預測值的對比

為提高燃油噴射壓力,在回歸方程的基礎上進一步縮小尋優范圍。由以上分析可知:柱塞直徑和凸輪型線速度可選取取值范圍內的最大值,即15 mm,0.46 mm/(°);油管長度選取原長度900 mm;噴孔數對燃油在缸內燃油的分布有很大影響,因此選取6個×0.30 mm,8個×0.26 mm和10個×0.22 mm等3種噴油器。油管直徑選取1.4 mm和1.2 mm作進一步的試驗。

表6為優化參數試驗的安排及結果。由表6可知,B,C,F等3組的噴油壓力達到試驗目標>105 MPa的要求,噴油量滿足650~750 mm3的要求。因此,選取B,C,F等3組燃油參數組合為最佳匹配參數組合,為與油束夾角匹配進行缸內燃燒計算做準備。

表6 優化參數試驗安排及結果

3 電控組合泵燃油噴射系統參數二次優化

3.1缸內燃燒模型的建立與驗證

燃油噴射過程是柴油機工作過程中極為重要的組成部分,噴射過程組織的好壞直接影響油束與空氣在燃燒室中的混合,進而影響缸內燃燒過程的組織。油束夾角作為缸內燃燒過程的一個重要參數,對柴油機油耗率有著重要影響。現將油束夾角與得到的3組優化參數相匹配,基于AVL_FIRE軟件對缸內高壓循環進行仿真,結合二次正交回歸試驗設計得到最佳的燃油系統噴射參數,使柴油機的油耗率最低。

通過實測某型船舶四沖程柴油機燃燒室各結構的尺寸,利用AUTO-CAD軟件畫出燃燒室1/2橫剖面模型,將該模型轉換成DXF格式導入到AVL-FIRE軟件中的柴油機缸內高壓循環ESE模塊中。在ESE模塊中,軟件可自動快速生成網格,由于研究對象的對稱性,根據噴油器噴孔數n,選擇燃燒室計算區域為整個燃燒室的1/n(見圖6)。

圖6 燃燒室部分區域剖面圖

將通過原機試驗平臺的缸壓傳感器得到的缸壓曲線與仿真計算得到的二維缸壓曲線相對比,二者雖稍有偏差,但在誤差允許的范圍內,保持在5%以內,說明所建立的仿真模型是正確的(見圖7)。[6]

圖7 仿真計算缸內壓力與試驗所得缸壓對比

3.2基于二次回歸正交設計法的燃燒參數匹配

利用二次回歸正交試驗設計方法在各因素水平范圍內尋優,以油耗率為目標建立二次回歸方程,選取油束夾角和噴孔數作為因素進行匹配,并通過規劃求解計算出對應于最低油耗率的最優燃燒系統參數組合。由于影響油耗率的燃油系統噴射參數不是獨立的,因此要考慮各因素之間的交互作用,各因素參數水平見表7。

表7 各因素參數水平

回歸正交組合由二水平試驗、星號試驗和零水平試驗組成[7],其中:二水平試驗次數為mc,mc=2m(m為因素數),即mc=4;星號試驗次數只與試驗因素數有關,為mγ=2m=4;零水平試驗只進行1次,也可進行多次,記m0=2,總試驗次數為n=mc+mγ+m0=10。其因素水平編碼見表8。

表8對各因素的各水平進行線性變換,變化后使各因素的各水平在編碼空間內是“平等”的[8],不受各因素水平單位及數值大小的限制,都在[-1,1]內變化。表9為試驗方案與計算結果,其中:Z1和Z2分別為噴孔數及油束夾角的規范變量;yi為仿真出的油耗率,kg/(kW·h);第9號和第10號試驗為零水平試驗。

表8 因素水平編碼

根據表7,通過計算得出以油耗率為目標的回歸方程為

y=a+b1Z1+b2Z2+b12Z1Z2+b11Z12+b22Z22

(1)

(2)

由此可得出規范變量與油耗率之間的回歸方程為

(6)

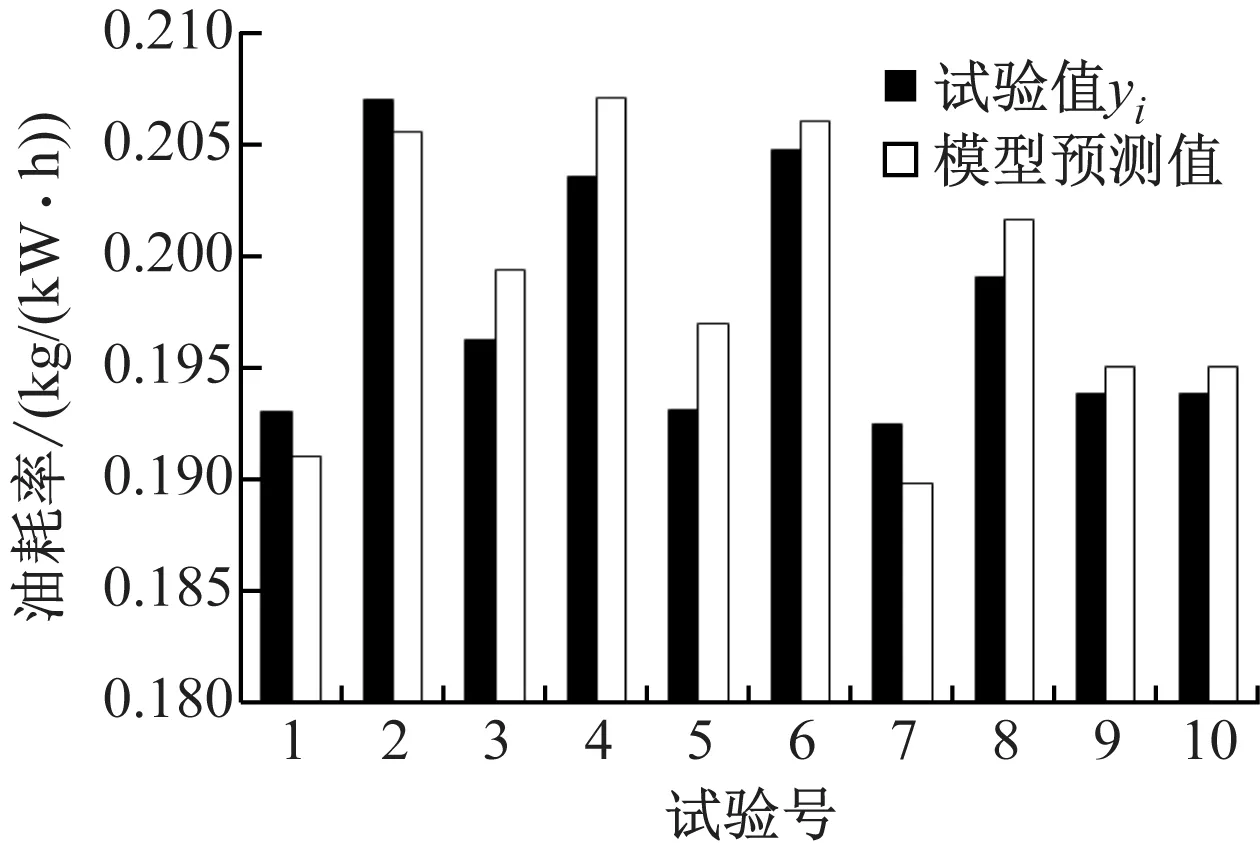

通過二次回歸正交試驗得到規范變量與油耗率之間的回歸方程,將表9中的10組燃燒系統參數代入到該回歸方程中,將所得的油耗率與表9中的仿真計算值相對比。圖8為油耗率回歸方程試驗值與預測值的對比。由圖8可知,表9中油耗率的仿真計算值與回歸方程預測值大小相近,說明所建回歸方程模型誤差不大,可實現預測的功能。

利用Microsoft Office Excel 2007中【數據】模塊中的規劃求解功能對燃燒系統參數和油耗率進行求解,得到的最優解為最低油耗率對應的參數組合:噴孔數為8個,油束夾角為150°。

將優化參數8個×0.26 mm-15.0 mm-0.46 mm-900 mm/(°)-1.4 mm與油束夾角150°代入到AVL-FIRE軟件中進行缸內計算,優化試驗結果如表8所示。油耗率優化目標仿真試驗與數學模型預測值對比見表10。

表9 試驗方案與計算結果

圖8 油耗率回歸方程試驗值與預測值對比

表10 油耗率優化目標仿真試驗值與數學模型預測值對比

由表10可知,利用二次正交回歸設計方法得到的以油耗率為優化目標的預測優化結果與試驗仿真值之間的誤差較小,相對誤差保持在3%以內,模型可實現對油耗率的準確預測。

4 結束語

1) 基于某船用四沖程柴油機的電控化改造,應用一次回歸正交設計方法和AME-SIM仿真軟件進行電控泵燃油系統參數的仿真計算。以提高燃油噴射壓力為目標分析建立的回歸方程可知:柱塞直徑和凸輪型線速度增大、油管直徑減小可很大程度地提高噴油壓力,并得到3組優化參數組合,即10個×0.22 mm-15.0 mm-0.46 mm/(°)-900 mm-1.4 mm,8個×0.26 mm-15.0 mm-0.46 mm/(°)-900 mm-1.4 mm;6 mm/(°)×0.30 mm-15.0 mm-0.46 mm/(°)-900 mm-1.4 mm(噴孔數×孔徑-柱塞直徑-凸輪型線速度-油管長度-油管直徑),滿足電控組合泵燃油噴射匹配設計壓力的要求。

2) 選取一次優化得到的3組參數與油束夾角匹配,并運用二次回歸正交試驗設計方法進行優化,得出8個×0.26 mm-15.0 mm-0.46 mm/(°)-900 mm-1.4 mm與油束夾角150°匹配油耗率最低,最低油耗率為0.191 0 kg/(kW·h),且建立的以油耗率為優化目標的數學模型的預測值與仿真試驗值的誤差<3%,說明二次回歸正交試驗設計建立的油耗率預測數學模型是可行的。

[1] 黃少竹. 船舶柴油機[M]. 大連:大連海事大學出版社,2005.

[2] 顧力強,黃震.高速柴油機燃油噴射系統結構參數優化設計的計算機仿真[J]. 內燃機工程,1999(2):59-64.

[3] 馬智榮. NJ2機車電子燃油噴射系統[J]. 機車電傳動, 2010(2):15-17.

[4] 范立云,宋恩哲,李文輝,等.電控組合泵低壓系統壓力動態特性研究[J]. 內燃機學報,2010,28(2):147-154.

[5] 王文萍. 四因素混合水平正交試驗設計[J]. 科技信息,2010(23):659.

[6] 胡啟坤,陳杰,黃加亮. 雙卷流燃燒室與燃油噴射系統匹配對柴油機排放的影響[J]. 船舶工程,2015(8): 21-24.

[7] 李云雁,胡傳榮. 試驗設計與數據處理[M]. 北京:化學工業出版社,2005:132.

[8] 楊劍秋,王廷榮. 基于正交試驗設計的空心葉結構優化設計[J]. 航空動力學報,2001,26(2): 376-384.

InfluenceofOptimalMatchingofFuelInjectionSystem’sParametersonFuelComsumptionofDieselEngine

SUNSiyuan1,XUHu1,HUANGJialiang1,2,HUQikun3

(1. Marine Engineering Institute, Jimei University, Xiamen 361021, China; 2. Fujian Provincial Key Laboratory of Naval Architecture and Ocean Engineering, Xiamen 361021, China; 3. Shanghai Maritime Safety Administration, Shanghai 200086, China)

Based on the engine fuel injection system for electronically-control transformation of a 4-stroke diesel engine, the unit cylinder fuel injection system model of electronically-controlled unit pump and the model of high pressure circulation in cylinder are respectively built by means of the software AMESim and AVL_FIRE. Multiple parameters are tested and optimized by means of the linear regression orthogonal experiment design method. The experiment is verified by the significance test. Quadratic regression orthogonal experiment design method is used to match the above optimized results with oil beam angle. Research results show that three sets of parameter combination optimization that gained through the linear regression orthogonal experiment design method can meet the requirements of 105 MPa. The fuel consumption rate can reach the lowest level of 0.191 0 kg/(kW·h) under the parameter combination optimization of 8×0.26 mm-15.0 mm-0.46 mm/(°)-900 mm-150°(number of nozzle holes×bore diameter-diameter of plunger-cam type linear velocity-tubing length-tubing diameter-oil beam angle) which are gained through re-optimization. Quadratic orthogonal regression design method provides a sound basis for fuel consumption rate prediction, greatly shortening the research period.

ship engineering; diesel engine; electronic-controlled transformation; orthogonal experimental design; fuel oil system; parameter optimization; oil consumption rate

U664.121

A