徑向和軸向間隙對噴水推進軸流泵特性影響數值分析

胡明華

(江蘇海事職業技術學院, 南京 211170)

2017-05-12

胡明華(1965—),男,安徽巢湖人,副教授,主要研究方向為輪機工程技術、高等職業教育管理。

E-mail:huminghua1965@cdiyun.com

1000-4653(2017)03-0020-05

徑向和軸向間隙對噴水推進軸流泵特性影響數值分析

胡明華

(江蘇海事職業技術學院, 南京 211170)

采用三維雷諾平均N-S方程和S-A湍流模型對不同葉輪間隙的噴水推進軸流泵流場及水力性能進行數值計算。計算中選取的相對徑向間隙δ(徑向間隙尺寸與葉輪直徑之比)分別為0.2%,0.4%,0.6%和0.8%,選取的軸向間隙分別為10 mm,15 mm,20 mm和25 mm。計算結果表明:隨著δ的增大,泵模型水力性能降低;當δ增大到0.6%時,小流量工況下泵模型的效率和揚程下降加快,設計工況下的葉片進口形成泄漏渦,泄漏損失增大;當軸向間隙增大到20 mm時,靜葉吸力面出現分離螺旋點,易引發汽蝕,泵模型選用的軸向間隙為15 mm。

船舶工程;噴水推進泵;徑向間隙;軸向間隙;數值計算

噴水推進軸流泵屬于高比轉速葉輪式泵[1],其葉輪部件的性能直接影響噴水推進泵的總體性能,設計合理的間隙距離(徑向間隙和軸向間隙)不僅能提高噴水推進軸流泵葉輪的動力性能,而且可優化軸流泵的內部流場,提高噴水推進泵的抗汽蝕性能。[2]目前,普遍采用數值模擬的方法研究泵內間隙流動的現象,例如:楊昌明[3]、施衛東等[4]、戴辰辰等[5]、張德勝等[6]和湯方平[7]采用物理模型及數值仿真的方法對軸流泵內葉輪的徑向間隙流動進行研究;萬繼林[8]采用變軸向間隙對壓氣機進行數值和試驗研究;張始齋[9]對礦用小型軸流式通風機進行數值仿真,均取得很好的效果。

但是,目前對不同葉輪間隙的噴水推進軸流泵流場及性能進行的數值研究仍較少。這里在已有研究的基礎上,開展葉輪間隙變化對噴水推進軸流泵流場和水力性能的影響研究,以獲得不同葉輪間隙對噴水推進軸流泵流場和水力性能的影響規律,為噴水推進軸流泵葉輪的優化設計提供一定的指導。

1 噴水推進軸流計算模型和數值方法

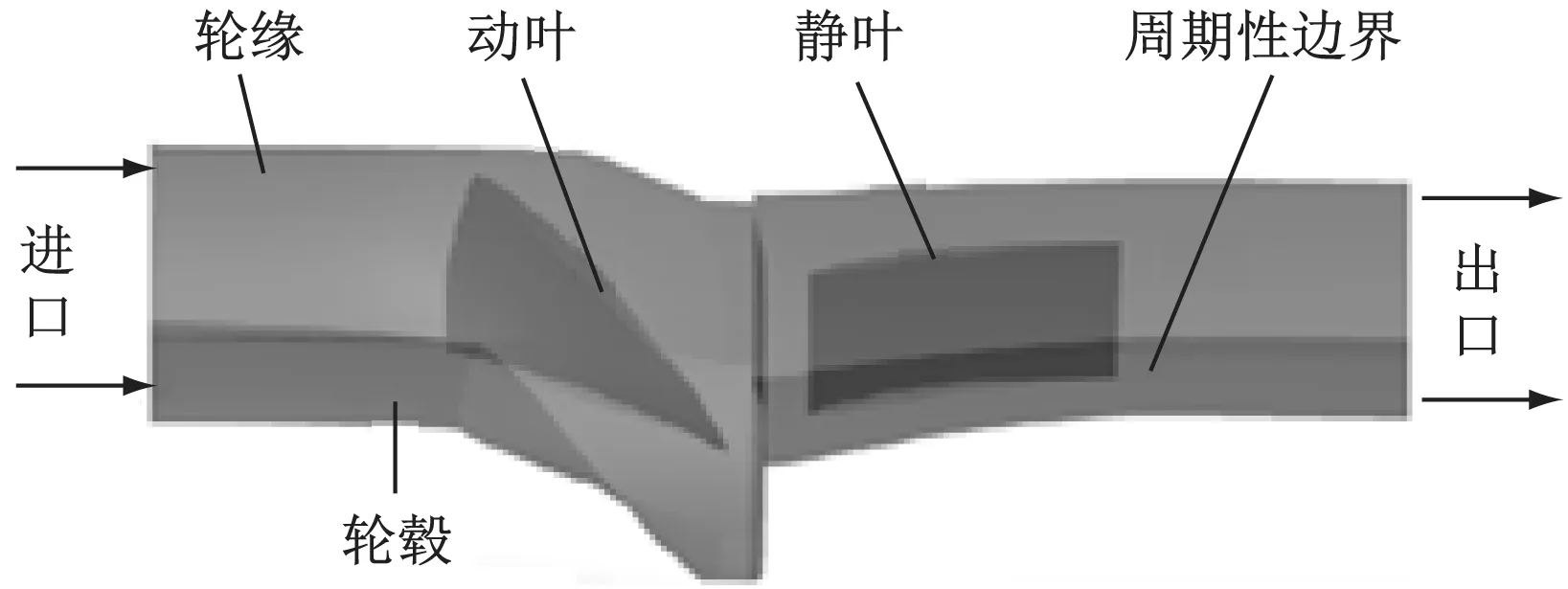

1.1物理模型

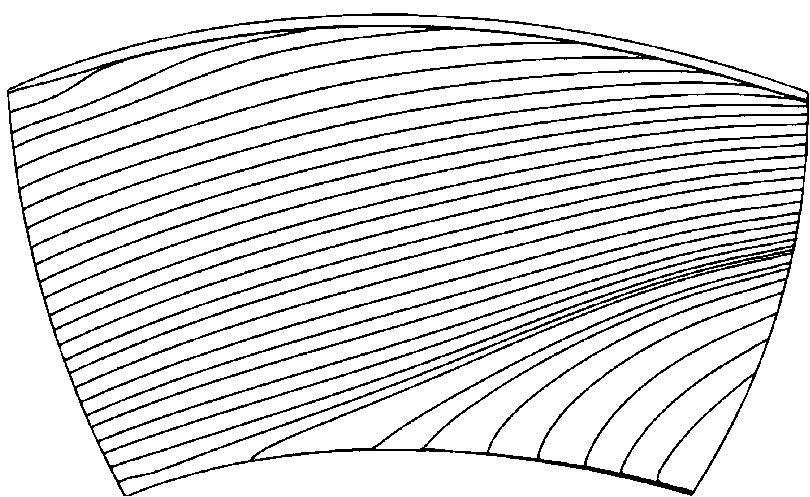

數值研究采用的噴水推進軸流泵模型的葉輪外徑為150 mm,動葉5片,輪轂比為0.45,靜葉9片,葉輪翼型選用NACA翼型,葉輪的額定轉速為1 450 r/min,葉輪軸向間隙為15 mm,葉輪葉頂間隙為0.6 mm,泵模型三維結構見圖1。

圖1 泵模型三維結構

1.2計算域與邊界條件

噴水推進軸流泵模型計算域見圖2,進口壓力設置為107 000 Pa,總溫度為294 K,來流方向為軸向入流;出口設置為壓力出口,出流壓力近似設置為環境壓力;進水管道壁面設置為絕熱無滑移邊界。考慮到計算域的周期性和計算速度,對計算域單流道區域進行計算,采用旋轉周期性邊界條件。

圖2 噴水推進軸流泵模型計算域

1.3計算網格與數值方法

計算域網格劃分利用NUMECA的Fine/turbo模塊完成,劃分為O-H型網格和蝶型網格。為控制網格生成質量,對進水口和進水流道等流動變化劇烈的區域進行網格加密;流道管壁附近區域使用附面層網格,以增強計算結果的可信度。計算模型網格總數約為130萬個,計算得到所有壁面y+<10,滿足湍流模型的要求。[10]數值仿真時的控制方程選用三維定常雷諾平均N-S方程組,湍流模型選用S-A方程模型。

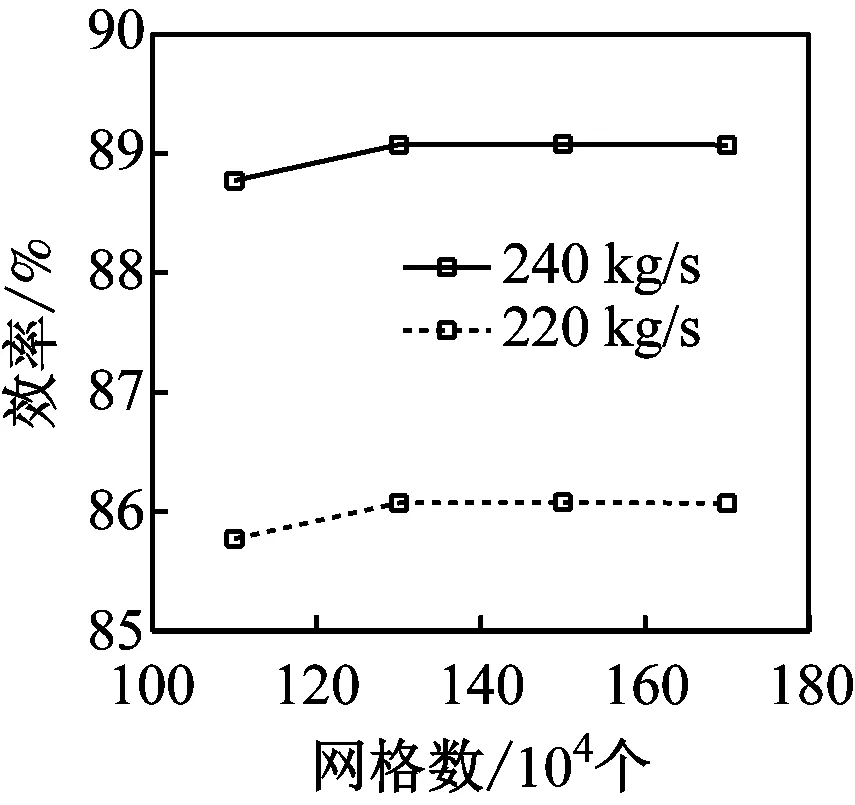

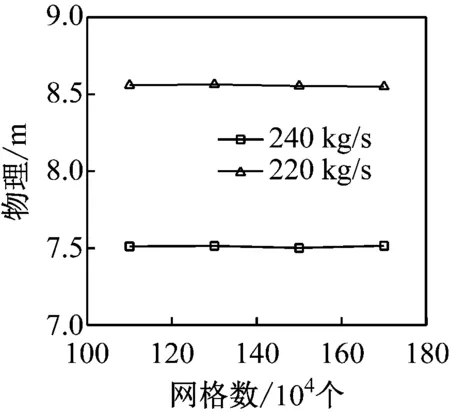

2 網格無關性驗證

為準確反映噴水推進軸流泵水力性能的變化情況,又不致網格數太多,同時縮短計算時間,選用網格總數為110萬個、130萬個、150萬個和170萬個的計算域網格模型,在流量分別為220 kg/s及240 kg/s時進行網格無關性驗證,計算結果見圖3和圖4。由圖3和圖4可知,當網格數>130萬個時,網格數繼續增加,軸流泵的水力性能波動較小(水力效率波動范圍在0.025%以內,揚程波動范圍在0.115%以內),網格數繼續增加對泵模型水力性能的影響較小,泵模型網格數過多反而會使計算后收斂曲線產生周期性波動,不利于數值仿真,因此泵模型網格總數選擇130萬個。

圖3 效率-網格數曲線

圖4 揚程-網格數曲線

3 計算結果分析

3.1葉輪間隙對噴水推進軸流泵外特性的影響

首先保持葉輪軸向間隙為15 mm不變,選取相對徑向間隙δ為0.2%,0.4%,0.6%,0.8%及流量為200 kg/s,220 kg/s,240 kg/s,260 kg/s,280 kg/s共20個工況進行數值計算和分析。

另外,當時還有一些學者則從日、月和雞、兔的陰陽相配、交感來解釋“日中有金雞”“月中有玉兔”的現象。如明人楊慎在其《藝林伐山》一書中還說:

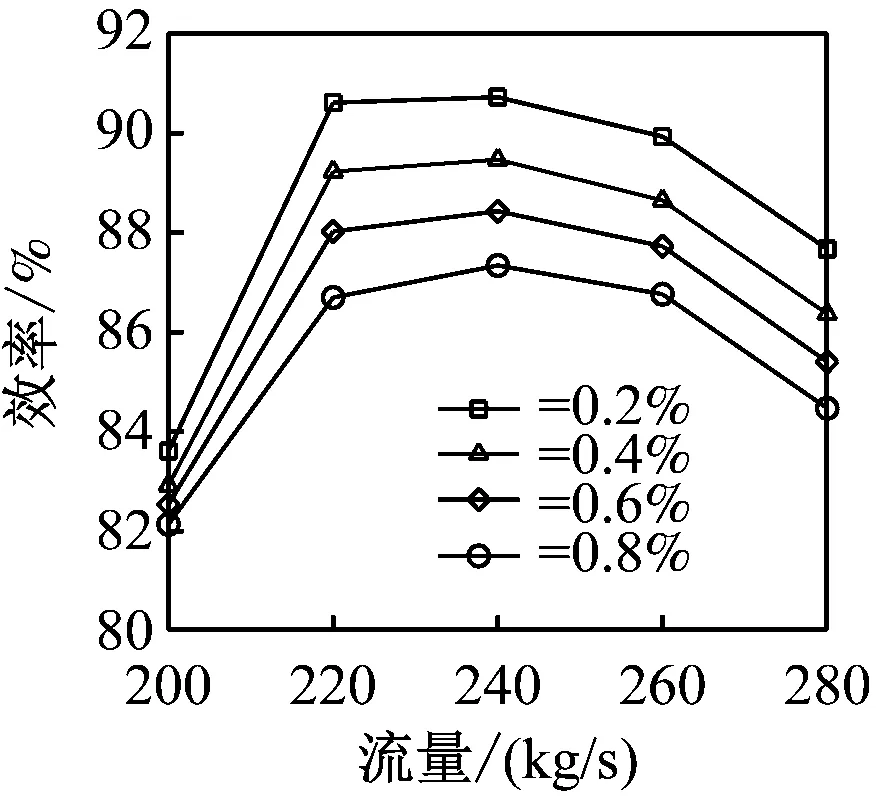

圖5為不同徑向間隙下泵模型水力性能的變化曲線。從圖5a)中可看出:在相同徑向間隙、小流量工況(200~240 kg/s)下,軸流泵的效率隨著流量的增加而增大;當流量超過設計工況后,效率將逐漸降低。在設計工況(240 kg/s)下,當δ為0.2%時泵的效率達到90%,但當δ為0.2%時小流量工況下軸流泵的效率下降最快,流量為200 kg/s時的效率已接近于δ為0.4%和0.6%時的效率。

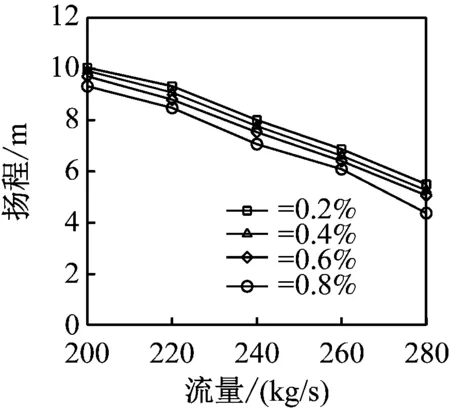

從圖5b)中可看出:在相同流量下,徑向間隙尺寸越大,揚程越低。這是由于葉輪徑向間隙尺寸的增大會產生較大的間隙泄漏,葉片做功減少,葉片間隙泄漏損失增加。當葉輪徑向間隙尺寸過度增大時,非設計工況下軸流泵的水力性能下降加快,如相對徑向間隙為0.8%的噴水推進軸流泵在流量為280 kg/s時的揚程比流量為240 kg/s時的揚程降低約7.95%,這是由于葉輪徑向間隙尺寸增大到一定程度后,葉片間隙泄漏損失占主要作用。

a) 效率-流量曲線

b) 揚程-流量曲線

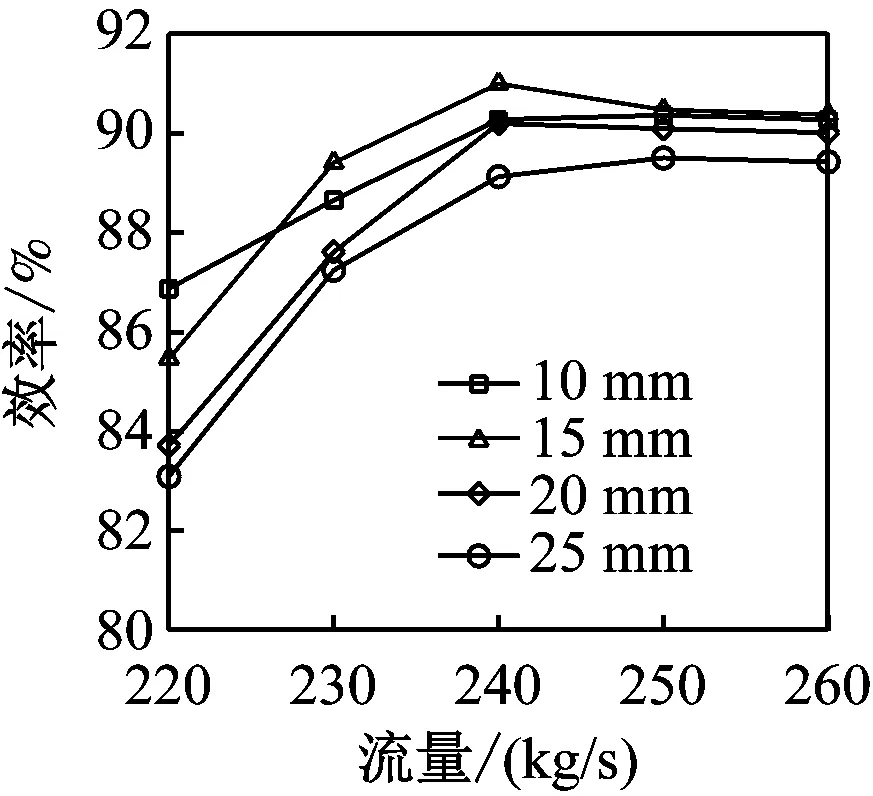

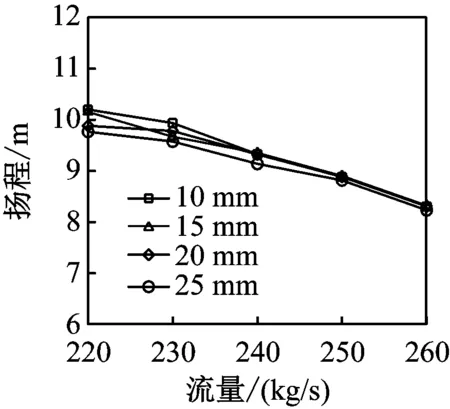

保持葉輪徑向間隙0.6 mm大小不變,選取葉輪軸向間隙為10 mm,15 mm,20 mm和25 mm,流量為220 kg/s,230 kg/s,240 kg/s,250 kg/s和260 kg/s共20個工況進行數值計算并分析。圖6為不同軸向間隙時泵模型水力性能的變化曲線。

a) 流量-效率曲線

b) 流量-揚程曲線

對于非設計工況,從圖6中可看出:在大流量工況(240~260 kg/s)下,效率和揚程受軸向間隙的影響不大,隨軸向間隙的增加,效率和揚程稍有下降;而在小流量工況(220~240 kg/s)下,效率下降較快,軸向間隙為20~25 mm時下降最快,揚程也大幅下降;而軸向間隙為10~15 mm時,泵模型的高效工作區較寬,揚程也相對較高。

3.2徑向間隙不同時泵內流場分析

3.2.1徑向間隙對葉輪壓力分布的影響

設計工況下不同葉輪徑向間隙對應的葉輪靜壓分布見圖7(前緣在葉片右側)和圖8(前緣在葉片左側)。從圖7和圖8中可看出,δ=0.2%的葉輪進口狹長的高壓區壓力較高,進口液流積聚較多,葉輪吸力面進口存在梯度變化較大的壓力差,容易對液體流動造成較大擾動,這種現象在靠近葉輪葉頂處最為明顯。隨著葉輪徑向間隙增大,葉輪進口的高壓區壓力得到改善,δ=0.6%時吸力面和壓力面在葉輪進口的壓差變得很小。由于葉輪氣蝕一般發生在壓力較低處,因此δ=0.2%的葉輪進口更易發生氣蝕。

a) δ=0.2%

b) δ=0.4%

c) δ=0.6%

a) δ=0.2%

b) δ=0.4%

c) δ=0.6%

隨著葉輪徑向間隙的增大,葉輪壓力面葉片中部的低壓區擴大,出口葉頂附近的高壓區(圖7左側橢圓區域)減小。這是因為隨著葉輪徑向間隙的增大,壓力面側液流通過徑向間隙泄漏到吸力面側的量增多,使葉輪中部的低壓區擴大,靠近出口葉頂側的高壓區減小。

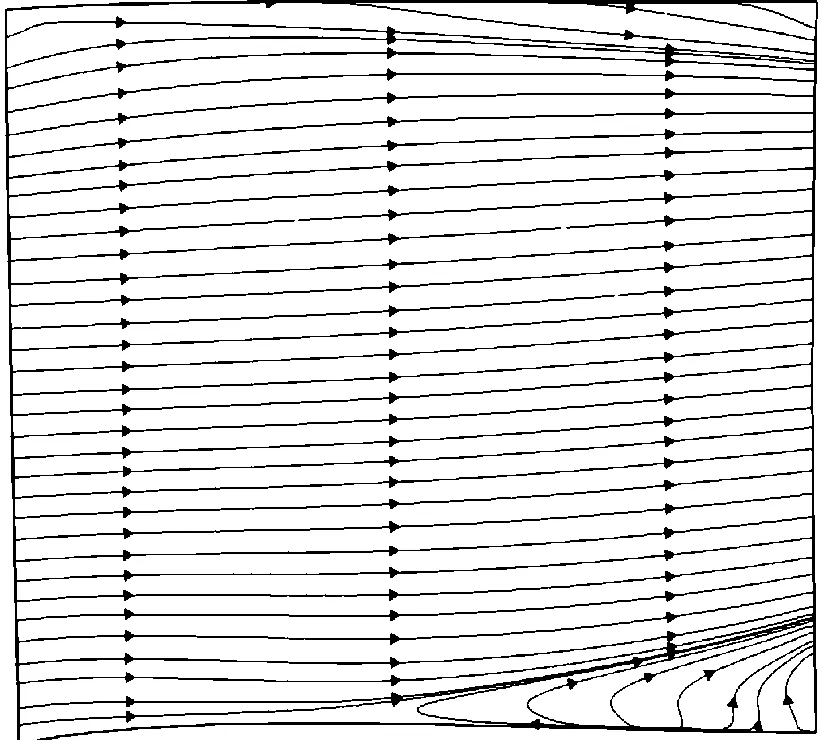

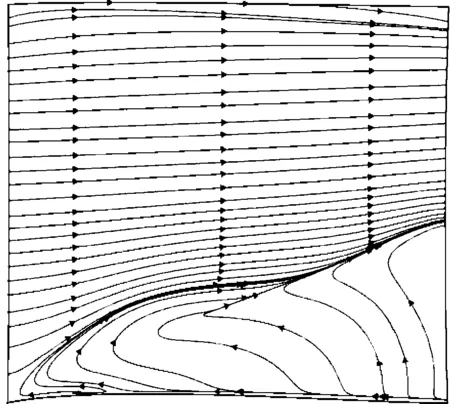

3.2.2徑向間隙對葉輪間隙泄漏的影響

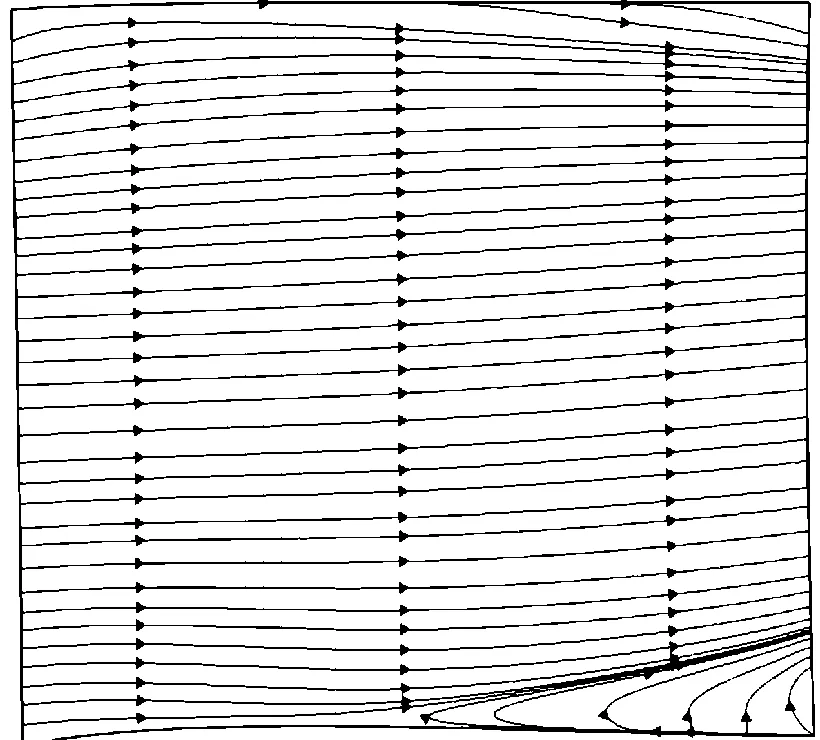

流量為240 kg/s時不同葉輪徑向間隙下的吸力面極限流線見圖9。從圖9中可看出:流量相同時,徑向間隙對動葉吸力面的角區分離影響較為明顯。這是由于隨著徑向間隙的增大,葉片壓力面與吸力面之間的壓差變小,葉片在出口的回流減弱,使得吸力面的角區分離隨之減小。

a) δ=0.2%

b) δ=0.4%

c) δ=0.6%

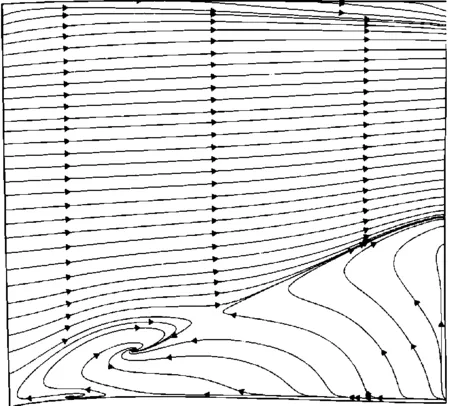

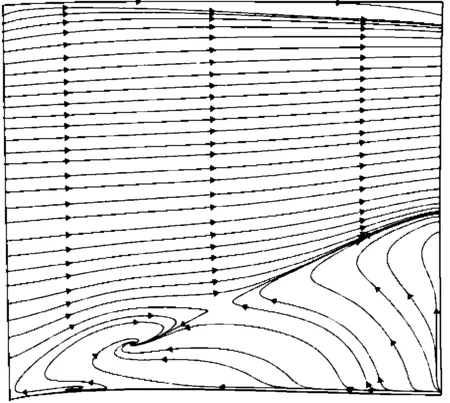

3.2.3徑向間隙對靜葉流動的影響

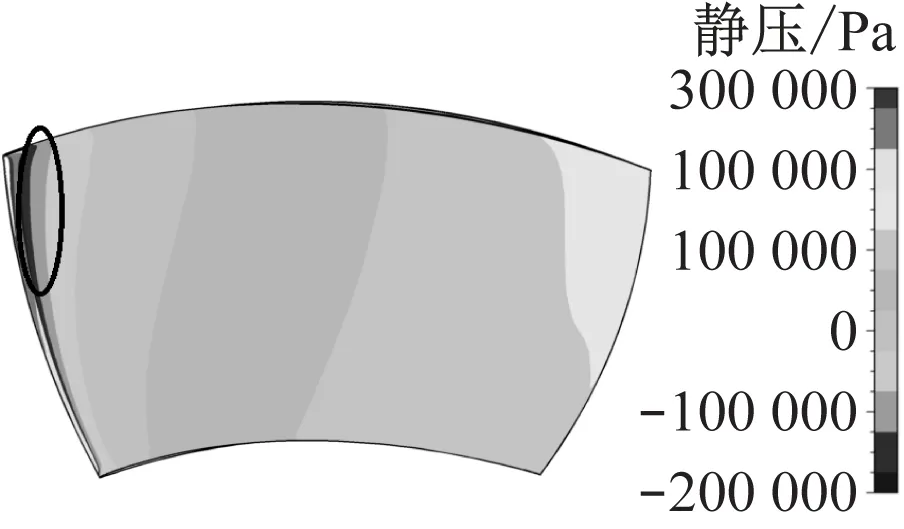

設計工況下不同葉輪徑向間隙對應的靜葉吸力面極限流線見圖10。從圖10中可看出:隨著徑向間隙的增大,靜葉吸力面的角區分離逐漸減小,其中δ=0.2%時靜葉的角區分離比較嚴重,分離面積較大且存在分離螺旋點,在實際應用中更易產生汽蝕,因此δ=0.2%的相對徑向間隙不適合該噴水推進軸流泵。結合泵模型外特性分析,該泵模型選擇的葉輪相對徑向間隙δ=0.4%。

a) δ=0.2%

b) δ=0.4%

c) δ=0.6%

d) δ=0.8%

圖10 設計工況下不同葉輪徑向間隙對應的靜葉吸力面極限流線

3.3軸向間隙不同時泵內流場分析

3.3.1軸向間隙對靜葉壓力分布的影響

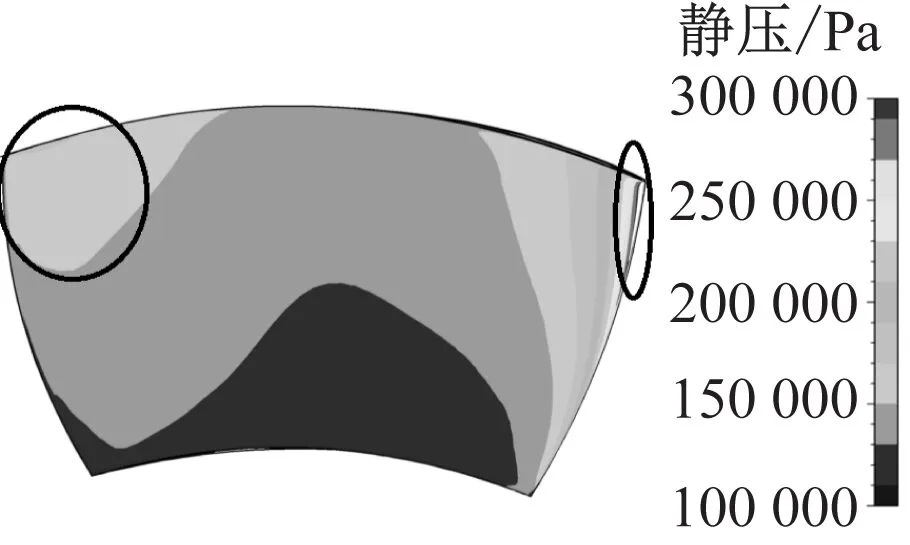

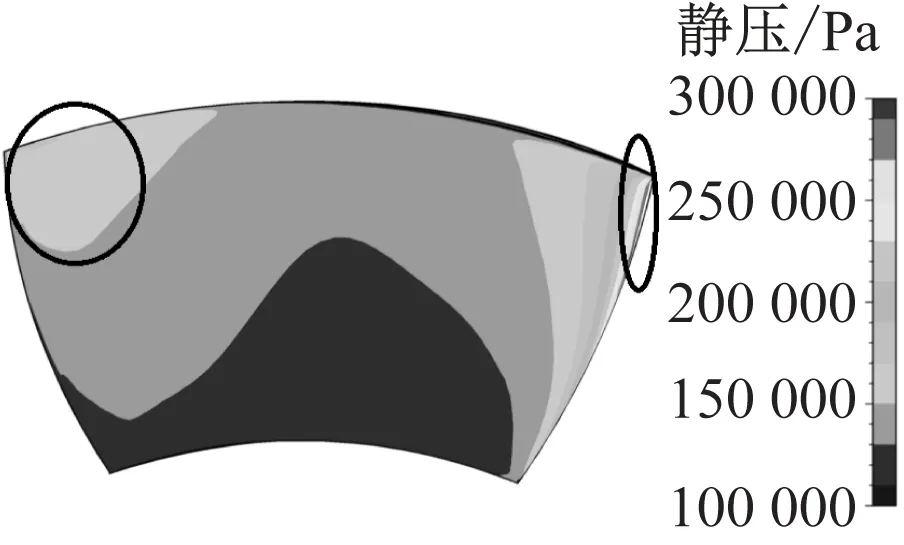

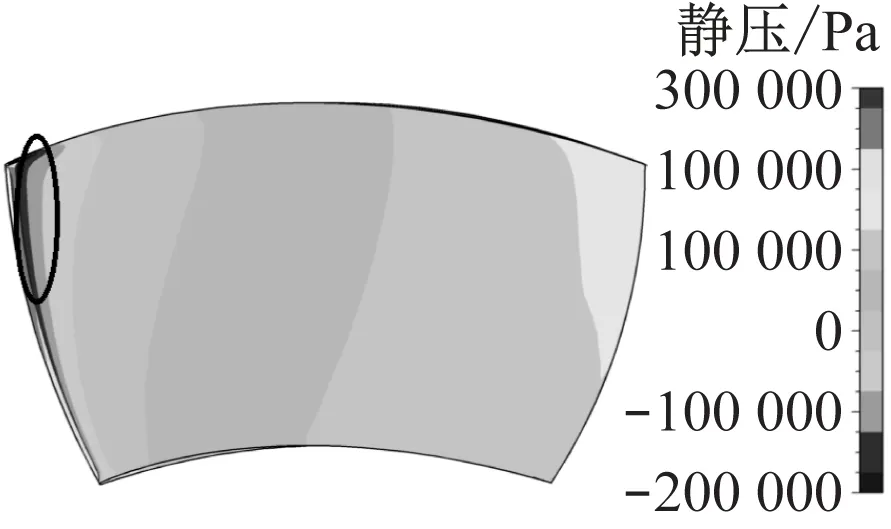

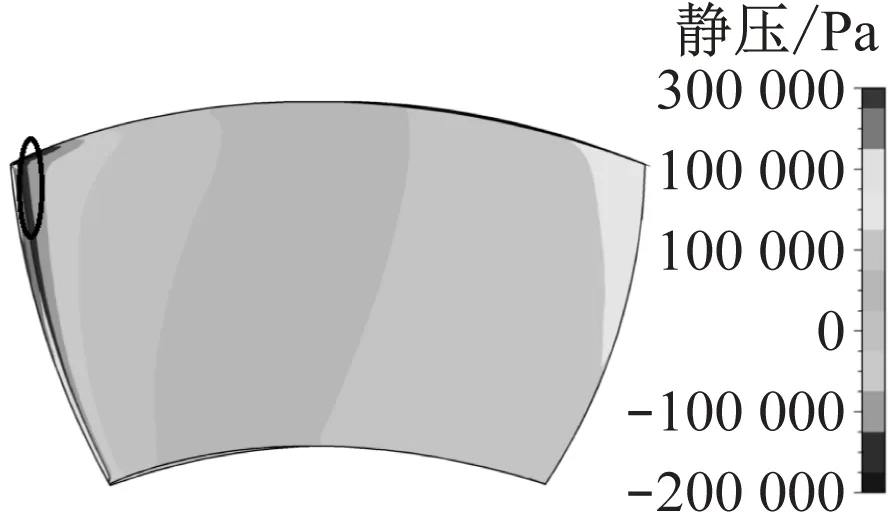

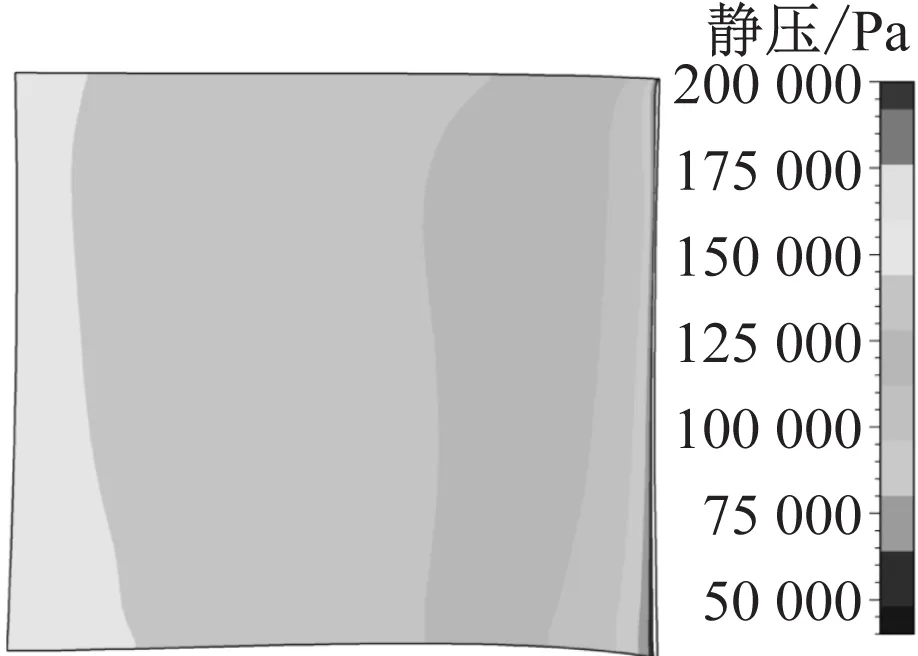

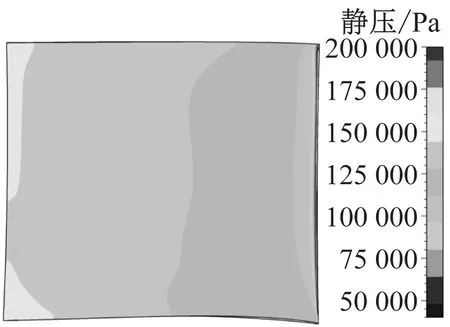

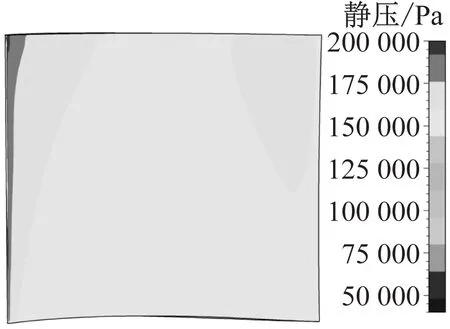

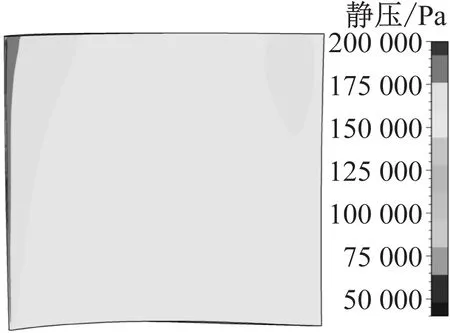

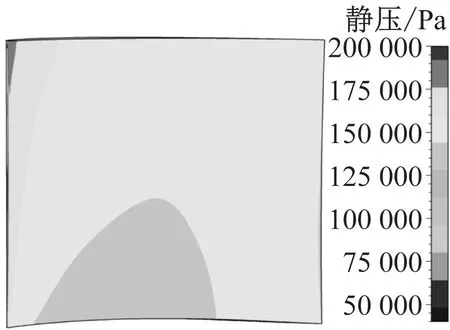

從設計工況下靜葉吸力面靜壓分布云圖(見圖11,葉片右側為前緣)中可看出:隨著軸向間隙的增大,靜葉尾緣高壓區范圍先擴大后縮小。從設計工況下靜葉壓力面壓力分布云圖(見圖12,葉片右側為尾緣)中可看出:隨著軸向間隙的增大,靜葉壓力面進口的高壓區得到改善,但壓力面的中下部低壓區擴大,壓力分布不均勻程度增大;軸向間隙為15 mm時的壓力面和吸力面靜壓分布比較均勻,且尾緣高壓區較寬。

a) 10 mm

b) 15 mm

c) 20 mm

d) 25 mm

a) 10 mm

b) 15 mm

c) 20 mm

d) 25 mm

3.3.2軸向間隙對靜葉載荷分布的影響

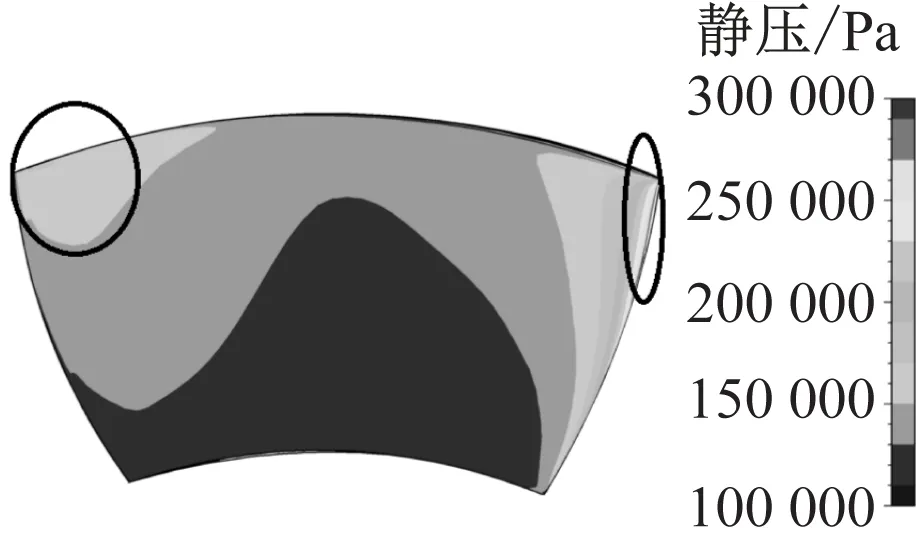

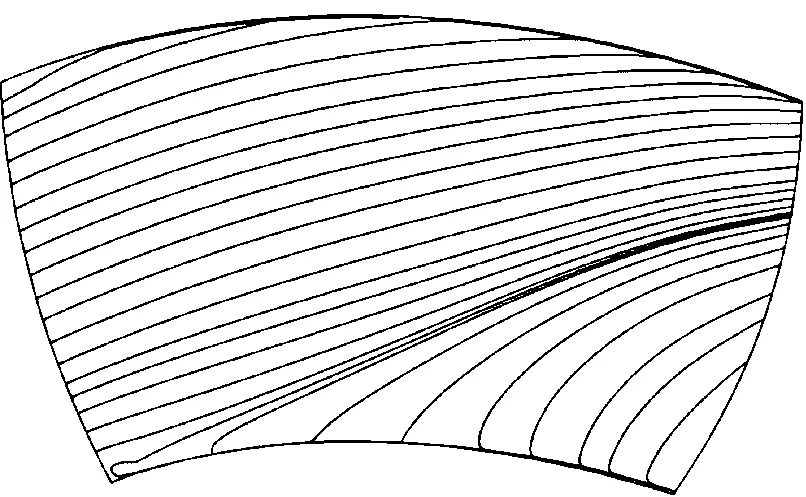

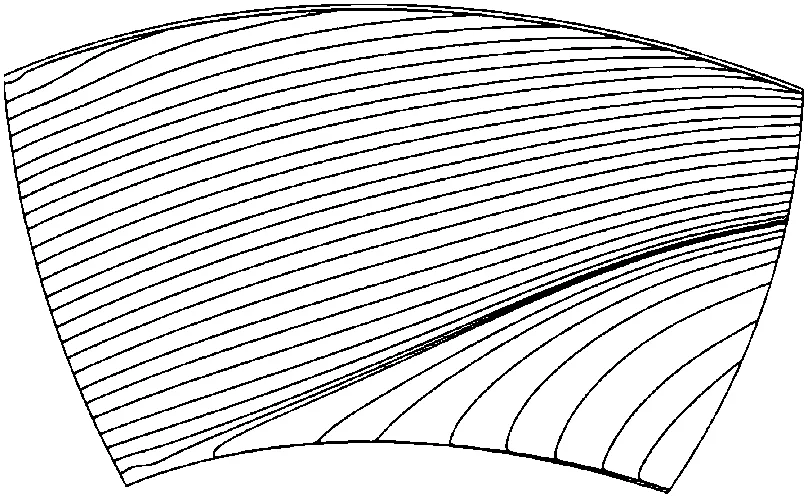

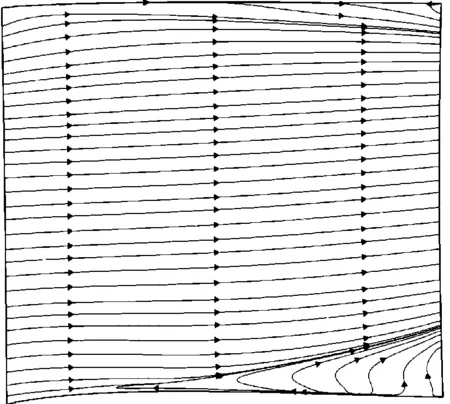

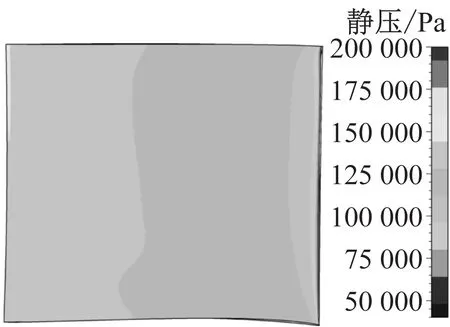

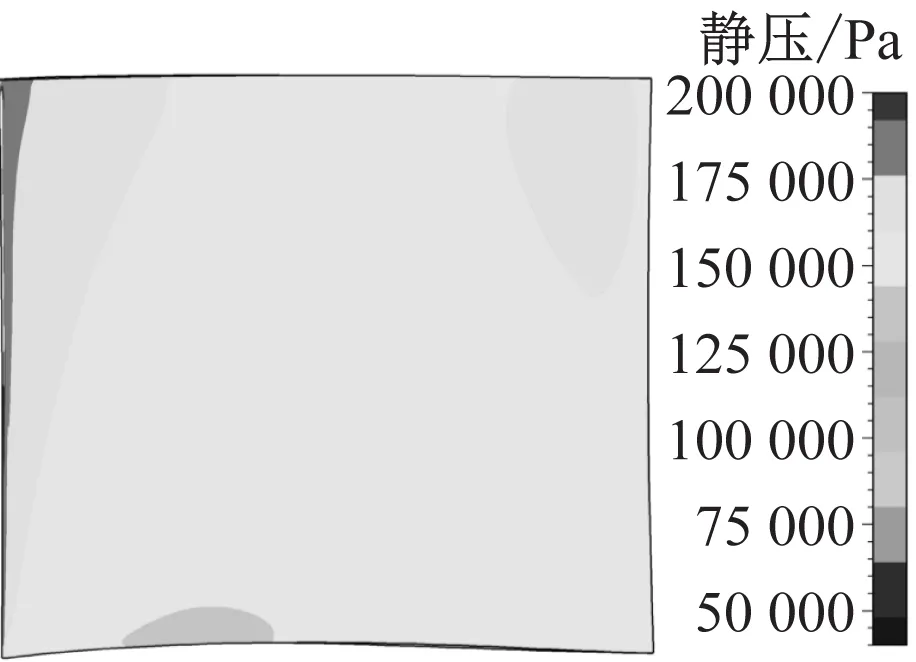

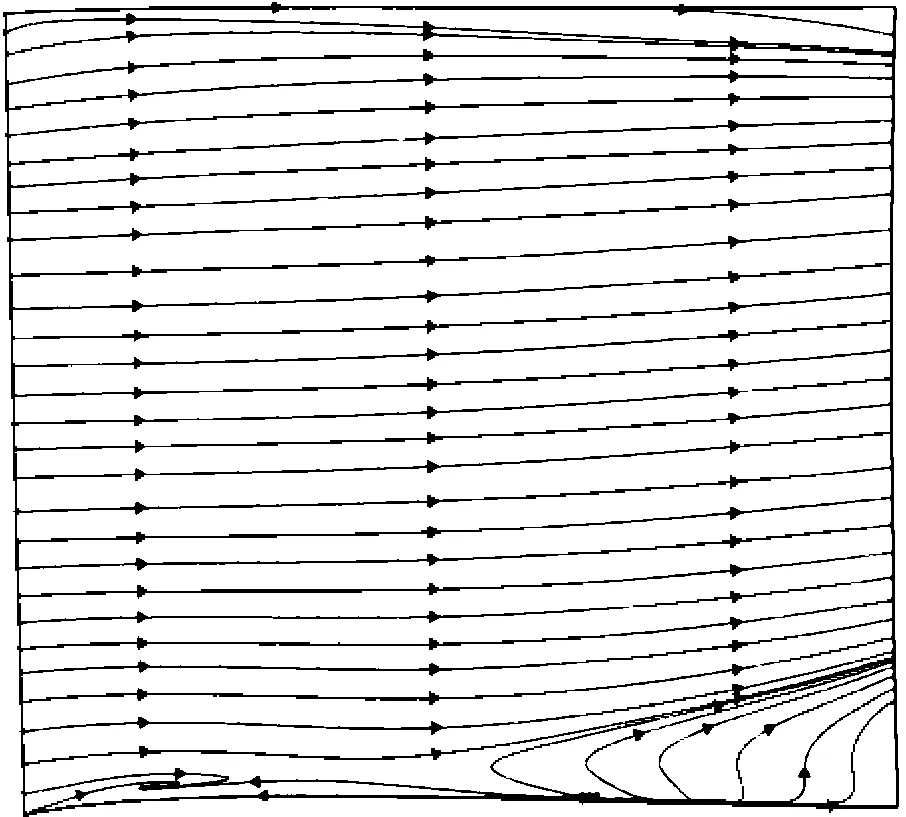

為研究軸向間隙對靜葉載荷分布的影響,分析設計工況下靜葉吸力面極限流線和不同截面的靜葉載荷分布曲線(見圖13,葉片左側為葉片前緣)。

a) 10 mm

b) 15 mm

c) 20 mm

d) 25 mm

由圖13可知:隨著軸向間隙的增大,靜葉角區分離不斷擴大,其中當軸向間隙為20 mm時靜葉吸力面出現分離螺旋點,不僅流動損失較大,而且更易引發汽蝕。因此,軸向間隙不宜過大,在10~15 mm即可。

4 結束語

1) 隨著徑向間隙和軸向間隙的增大,泵模型的效率和揚程都下降,且當相對徑向間隙增大到0.6%時,小流量工況下泵模型的效率和揚程下降加快,其中軸向間隙為15 mm時泵模型的水力性能和流場分布最好,靜葉載荷分布最均勻。

2) 隨著相對徑向間隙的增大,動葉間隙泄漏流量增多,當相對徑向間隙增大到0.6%時,設計工況下的葉片進口處會形成泄漏渦,泄漏損失較大。由于相對徑向間隙為0.2%時靜葉角區分離比較嚴重,而相對徑向間隙為0.8%時間隙泄漏造成的流動損失較大,因此該泵模型選用的相對徑向間隙為0.4%。

3) 隨著軸向間隙的增大,靜葉角區分離不斷擴大,當軸向間隙為20 mm時,靜葉吸力面出現分離螺旋點,易引發汽蝕。軸向間隙對靜葉下部前緣的載荷影響較大,軸向間隙為15 mm時靜葉載荷分布比其在20~25 mm時更加均勻,這說明軸向間隙為15 mm時靜葉能保持較好的強度且能更好地體現整流作用,因此該泵模型選用的軸向間隙為15 mm。

[1] 常書平, 王永生, 靳栓寶. 軸流式噴水推進泵水力設計和性能檢驗[J]. 哈爾濱工程大學學報, 2011, 32(10): 1278-1282.

[2] 韓小林. 葉輪徑向間隙對噴水推進軸流泵性能的影

響[J]. 江蘇船舶, 2008, 25(1): 5-8.

[3] 楊昌明,陳次昌,王金諾,等. 軸流泵端壁間隙流動特性的數值研究[J]. 機械工程學報, 2003, 39(9): 49-51.

[4] 施衛東, 李通通, 張德勝,等. 不同徑向間隙對軸流泵空化性能及流場的影響 [J]. 華中科技大學學報(自然科學版), 2013, 41(4): 21-25.

[5] 戴辰辰, 郭鵬程, 羅興锜. 軸流泵端壁間隙流動特性的數值分析[J]. 流體機械, 2009, 37(6): 32-35.

[6] 張德勝, 施衛東, 張華,等. 軸流泵葉輪端壁區流動特性數值模擬 [J]. 農業機械學報, 2012, 43(3): 73-76.

[7] 湯方平. 噴水推進軸流泵設計及紊流數值分析[D]. 上海:上海交通大學,2006.

[8] 萬繼林. 變軸向間隙對采用直、彎靜葉壓氣機性能影響的數值研究[D]. 哈爾濱:哈爾濱工業大學,2008.

[9] 張始齋. 基于CFD的軸向間隙對軸流式通風機性能影響的研究[J]. 礦山機械, 2011, 39(7): 33-36.

[10] 郭然, 賈力平, 樊小莉, 等. NUMECA系列教程[M]. 北京: 機械工業出版社, 2013.

[11] 李臣.噴水推進軸流泵水力設計及性能仿真[D].大連:大連海事大學,2015.

EffectofClearanceonPerformanceofWaterjetAxialFlowPump

HUMinghua

(Jiangsu Maritime Institute, Nanjing 211170, China)

The three dimensional Reynolds averaged N-S equation and the S-A turbulent model are used to simulate the flow field and hydraulic performance of the waterjet axial flow pump with the different impeller clearance. For simulation, the relative tip clearanceδ(the ratio of the tip clearance and the impeller diameter) is set to 0.2%, 0.4%, 0.6% and 0.8% while the axial clearance is chosen from the set of 10 mm, 15 mm, 20 mm, 25 mm. The numerical research results show that the hydraulic performance of the pump goes down as the relative tip clearance increases. Under the small flow rate conditions, when relative tip clearance increases to 0.6%, the efficiency and the head of pump decrease sharply, meanwhile the tip leakage vortex is formed in the inlet zone of the impeller under the designed working condition, causing leakage loss increase. When the axial clearance increases to 20 mm, the separation point appears on the suction surface of the stator, which may cause cavitation, therefore, the axial clearance of 15 mm is set in the model of the pump.

ship engineering; waterjet axial flow pump; tip clearance; axial clearance; numerical calculation

U664.34

A