碎煤加壓氣化技術(shù)的應(yīng)用與改進(jìn)

靳小龍(內(nèi)蒙古礦業(yè)(集團(tuán))興安能源化工有限公司, 內(nèi)蒙古 興安盟 137400)

碎煤加壓氣化技術(shù)的應(yīng)用與改進(jìn)

靳小龍(內(nèi)蒙古礦業(yè)(集團(tuán))興安能源化工有限公司, 內(nèi)蒙古 興安盟 137400)

碎煤加壓氣化技術(shù)是國(guó)有自主知識(shí)產(chǎn)權(quán)的煤氣化技術(shù),可以褐煤等低價(jià)煤為原料生產(chǎn)清潔燃料氣或合成氣(CO+H2),已經(jīng)在工業(yè)生產(chǎn)領(lǐng)域應(yīng)用成功。研究其生產(chǎn)原理、技術(shù)特點(diǎn),總結(jié)其運(yùn)行經(jīng)驗(yàn),通過(guò)對(duì)酚氨回收改用甲基異丁基酮萃取工藝、污水系統(tǒng)引入分鹽技術(shù)、增加氣化爐直徑等內(nèi)容的改進(jìn),碎煤加壓氣化技術(shù)將更加完善。

碎煤加壓氣化技術(shù);褐煤;煤制氣;改進(jìn)

煤氣化技術(shù)問(wèn)世100多年,工藝流程不斷完善與更新。國(guó)外煤氣化技術(shù)發(fā)展較早,相對(duì)較成熟,主要有西門(mén)子GSP氣化技術(shù)、殼牌煤氣化技術(shù)、澤瑪克熔渣氣化技術(shù)、Texaco德士古煤氣化技術(shù)等。但是近些年來(lái),國(guó)產(chǎn)煤氣化技術(shù)發(fā)展較快,在國(guó)內(nèi)市場(chǎng)上已經(jīng)逐漸取代國(guó)外的引進(jìn)技術(shù),其中碎煤加壓氣化技術(shù)發(fā)展迅速,碎煤加壓氣化技術(shù)是我國(guó)自主知識(shí)產(chǎn)權(quán)研發(fā)的工藝技術(shù),中國(guó)化學(xué)賽鼎工程有限公司是國(guó)內(nèi)唯一具有碎煤加壓氣化工業(yè)化裝置工程設(shè)計(jì)業(yè)績(jī)的工程公司。以下對(duì)國(guó)產(chǎn)碎煤加壓氣化技術(shù)應(yīng)用進(jìn)行以下探討和總結(jié)。

1 碎煤加壓氣化的技術(shù)特點(diǎn)

(1)煤種的適應(yīng)性寬,能解決褐煤等低價(jià)煤種的利用問(wèn)題 廣泛的煤種適應(yīng)性,煤種從褐煤到無(wú)煙煤均可,尤其是對(duì)高水分、高灰分、高灰熔點(diǎn)的劣質(zhì)煤利用有德天獨(dú)厚的優(yōu)勢(shì),能實(shí)現(xiàn)最大限度的原料本地化。中國(guó)已經(jīng)探明的褐煤儲(chǔ)量在1300億噸以上。主要分布在內(nèi)蒙古與東北三省相連的蒙東地區(qū),占全國(guó)褐煤資源的3/4,其次是云南省,占全國(guó)褐煤資源的1/8左右,其他各省(區(qū))褐煤的儲(chǔ)量均不到總量的3%。褐煤是煤化程度最低的一類(lèi)煤。外觀成褐色到黑色,光澤暗淡或呈瀝青光澤,含有較高的內(nèi)在水和不同數(shù)量的腐植酸,在空氣中易風(fēng)化破碎。最大特點(diǎn)是水分含量高,灰分含量高,發(fā)熱量低。褐煤的全水分可達(dá)20%~50%,灰分20%~30%,收到基地位發(fā)熱量一般為11.7-16.7MJ/kg[1]。

褐煤的特性決定其不適合儲(chǔ)運(yùn)和長(zhǎng)途運(yùn)輸,直接用做燃料效率極低,因此褐煤的有效利用是煤化學(xué)領(lǐng)域的重要課題,碎煤加壓氣化技術(shù)可以褐煤為原料生產(chǎn)清潔燃料氣或合成氣(CO+H2),是解決褐煤有效利用的很好途徑。

(2)在煤制天然氣項(xiàng)目上有相對(duì)優(yōu)勢(shì) 該技術(shù)煤氣化過(guò)程中產(chǎn)生甲烷量相當(dāng)于天然氣中甲烷總量的45%左右,即有45%的甲烷是在氣化爐內(nèi)生成的。碎煤加壓氣化粗煤氣(干氣)中CH4的含量為8%~13%,經(jīng)過(guò)凈化工段處理后在凈化氣中的含量為11%~18%,凈化氣體的熱值較高,特別適合于生產(chǎn)SNG產(chǎn)品,氣化所生成的CH4在最終SNG產(chǎn)品中的比例約占40%,與其它氣化技術(shù)相比較,變換冷卻及凈化裝置的規(guī)模要小1/3,投資要省1/4。從而降低了甲烷合成的負(fù)荷,提高了煤制天然氣過(guò)程的效率;煤氣化過(guò)程中生成甲烷放出的熱量,可以為煤氣化提供部分反應(yīng)熱,從而降低了煤制天然氣的煤耗和氧耗。

(3)副產(chǎn)品經(jīng)濟(jì)效益可觀 碎煤加壓氣化是集煤干餾和半焦氣化于一體的氣化工藝,可以回收煤中部分有機(jī)物,獲得部分石油化工的替代產(chǎn)品。碎煤加壓氣化技術(shù)通過(guò)對(duì)煤氣廢水的處理可獲得焦油、中油、石腦油、粗酚、氨等副產(chǎn)品,提高企業(yè)整體經(jīng)濟(jì)效益。

(4)運(yùn)行穩(wěn)定,技術(shù)成熟 碎煤加壓氣化技術(shù)運(yùn)行可靠,在線率高,單爐連續(xù)運(yùn)行一般可達(dá)150天以上,碎煤加壓氣化爐在國(guó)內(nèi)運(yùn)行已30多年,通過(guò)不斷的經(jīng)驗(yàn)積累及技術(shù)改進(jìn),碎煤氣化裝置運(yùn)行穩(wěn)定、操作安全可靠,技術(shù)先進(jìn)成熟,已在國(guó)內(nèi)已廣泛使用目前運(yùn)行較好的有山西天脊化肥廠(5臺(tái)),河南義馬煤氣廠(5臺(tái)),哈爾濱氣化廠(5臺(tái)),山西潞安煤制合成油(6臺(tái)),還有石家莊金石化肥廠、國(guó)電赤峰3052項(xiàng)目、大唐克旗煤制天然氣項(xiàng)目、大唐阜新煤制天然氣項(xiàng)目、新疆廣匯甲醇二甲醚項(xiàng)目、新疆慶華煤制天然氣項(xiàng)目、新疆新天煤制天然氣項(xiàng)目等合計(jì)氣化爐臺(tái)數(shù)超過(guò)200臺(tái)。

(5)投資少,消耗低 碎煤加壓氣化爐與氣流床氣化爐相比投資較低,單臺(tái)氣化爐總投資約5000萬(wàn)元。根據(jù)項(xiàng)目規(guī)模,氣化裝置正常生產(chǎn)時(shí)都設(shè)有備爐,在發(fā)生氣化爐故障或計(jì)劃停車(chē)時(shí),啟用備爐以保障全廠生產(chǎn)穩(wěn)定。單位有效氣的氧耗低,碎煤加壓氣化(未把煤氣中的甲烷作為有效氣算)氧耗約為干粉煤氣化的60%,水煤漿氣化的52%,配套空分裝置較小,空分裝置投資最省。該技術(shù)備煤系統(tǒng)簡(jiǎn)單,原料煤只需要簡(jiǎn)單的破碎、篩分使粒度控制在5-70mm即可,而不需要設(shè)置磨煤制漿及預(yù)干燥、磨煤制粉裝置,設(shè)備投資較少,流程較為簡(jiǎn)單。且后續(xù)裝置以及空分裝置原材料、動(dòng)力消耗都較低,因此單位成本較低。

(6)不足之處 該氣化技術(shù)的缺點(diǎn)是蒸汽耗量大,污水量大且成分復(fù)雜,治理費(fèi)用高和處理難度大。氣化爐單爐負(fù)荷偏低。另外氣化技術(shù)需要5mm以上的粒煤,會(huì)產(chǎn)生粉煤再利用問(wèn)題。因此粉煤要與燃煤鍋爐配合,以達(dá)到煤的粒度平衡。

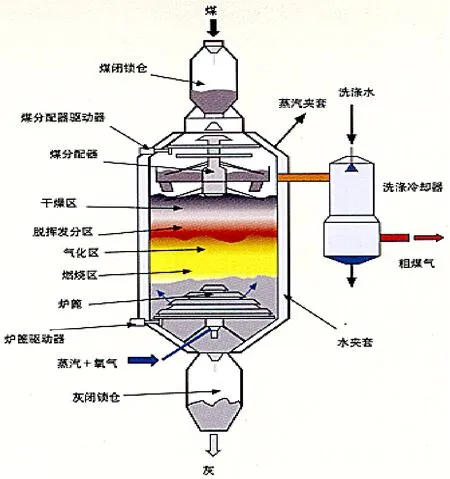

2 碎煤加壓氣化技術(shù)的生產(chǎn)原理

碎煤加壓氣化工藝,在氣化爐內(nèi)煤向下移動(dòng),與向上流動(dòng)的氣流逆流接觸,蒸汽與氧氣混合作為氣化劑由氣化爐底部通入,原料煤從氣化爐上部加入,氣體在氣化爐內(nèi)由下至上依次通過(guò)灰層、燃燒區(qū)、氣化區(qū)、干餾區(qū)與干燥區(qū),最終從爐子頂部排出。在此過(guò)程中煤經(jīng)過(guò)干燥、干餾和氣化后,生成粗煤氣(氣化原理圖見(jiàn)圖1)在氣化爐內(nèi)發(fā)生的化學(xué)反應(yīng)主要有:

燃燒反應(yīng): C + O2→CO2H2+ 1/2 O2→H2O

CnHm + (n + m/4) O2→n CO2+ (m/2) H2O

部分氧化反應(yīng): C + 1/2 O2→CO

CnHm + (n/2 + m/4) O2→n CO + (m/2) H2O

蒸汽重整反應(yīng):

CO + H2O→CO2+ H2C + H2O→CO + H2

CO2還原反應(yīng): C + CO2→2 CO

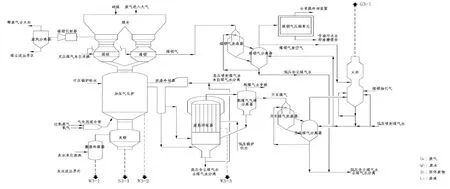

3 碎煤加壓氣化技術(shù)工藝流程簡(jiǎn)述(工藝流程圖見(jiàn)圖2)

碎煤經(jīng)煤鎖加入氣化爐。煤鎖裝滿煤之后,用來(lái)自煤氣變換及冷卻裝置的粗煤氣和來(lái)自氣化爐的粗煤氣分兩步對(duì)其充壓,至氣化爐操作壓力后向氣化爐加煤,之后煤鎖卸壓至常壓,卸壓的煤鎖氣送至煤氣變換及冷卻工段。減壓后,留在煤鎖中的少部分煤鎖氣用引射器抽出,經(jīng)布袋除塵后送氣化火炬燃燒后排放(G3-1)。

圖1 碎煤加壓氣化原理圖

蒸汽和氧氣混合后經(jīng)氣化爐下部的旋轉(zhuǎn)爐篦噴入,在燃燒區(qū)燃燒一部分,為吸熱的氣化反應(yīng)提供所需的熱量。氣化爐夾套產(chǎn)生的中壓蒸汽經(jīng)夾套蒸汽分離器分離液滴后與界外來(lái)的中壓過(guò)熱蒸汽混合后送往氣化劑混合管,分離出的夾套排污(W3-2)送循環(huán)水系統(tǒng)。在氣化爐的上段,剛加進(jìn)來(lái)的煤向下移動(dòng),與向上流動(dòng)的氣流逆流接觸。在此過(guò)程中,煤經(jīng)過(guò)干燥、干餾和氣化后,只有灰(S3-1)殘留下來(lái),灰由氣化爐中經(jīng)旋轉(zhuǎn)爐篦排入灰鎖,再經(jīng)灰斗排至水力排渣系統(tǒng),灰鎖通過(guò)過(guò)熱蒸汽濟(jì)園區(qū),建設(shè)規(guī)模為公稱(chēng)能力40億立方米/年煤制天然氣(含5億方天然氣液化)+50萬(wàn)噸焦油加氫及相應(yīng)附屬產(chǎn)品。項(xiàng)目年用褐煤2150萬(wàn)噸,煤源來(lái)自內(nèi)蒙古白音華煤田。項(xiàng)目的設(shè)計(jì)已經(jīng)完成,改進(jìn)內(nèi)容如下:

(1)氣化爐內(nèi)襯腐蝕問(wèn)題的解決措施 經(jīng)調(diào)研,大唐克旗的氣化爐的腐蝕問(wèn)題經(jīng)分析是Cl—(即鹵素)K+、Na+等(堿進(jìn)行充壓、卸壓的循環(huán),沖渣廢水(W3-1)經(jīng)過(guò)濾后回用。

圖2 碎煤加壓氣化技術(shù)工藝流程圖

離開(kāi)氣化爐的粗煤氣以CO、H2、CH4和CO2為主要組分,還包括CnHm、N2硫化物(H2S)等次要組分。離開(kāi)氣化爐的煤氣首先進(jìn)入洗滌冷卻器進(jìn)行洗滌,冷卻煤氣并除去可能夾帶的顆粒物。飽和并冷卻后的煤氣進(jìn)入廢熱鍋爐進(jìn)一步冷凝,氣液分離器后進(jìn)入下工序凈化、合成相關(guān)產(chǎn)品,并副產(chǎn)0.5MPa(G)低壓蒸汽,廢熱鍋爐排污(W3-3)送往循環(huán)水系統(tǒng)。

在廢熱鍋爐下部收集的煤氣水部分與高壓煤氣水混合后洗滌粗煤氣,另一部分煤氣水送往煤氣水分離裝置,分離出成塵泥、潔凈煤氣水和焦油、中油等,其中焦油、中油去油加氫裝置,塵泥返回氣化爐燃燒,潔凈煤氣水經(jīng)處理后回收利用。

煤鎖泄壓排出的粗煤氣經(jīng)煤氣水洗滌、分離后進(jìn)入煤鎖氣氣柜,煤鎖氣分離器底部的煤氣水大部分循環(huán)加壓后作為煤鎖氣洗滌用水循環(huán)使用,剩余小部分低壓煤氣水送往煤氣水裝置。煤鎖氣氣柜收集的煤鎖氣送到煤鎖氣壓縮機(jī)。氣化爐非正常工況下的廢氣通過(guò)火炬燃燒后排放。

4 實(shí)踐應(yīng)用情況分析

碎煤加壓氣化技術(shù)的優(yōu)勢(shì)是以褐煤為原料在煤制氣項(xiàng)目的應(yīng)用。此應(yīng)用已經(jīng)在大唐克旗煤制氣項(xiàng)目基本取得成功。大唐克旗煤制氣項(xiàng)目以內(nèi)蒙古錫林郭勒東勝利二號(hào)煤田的褐煤為原料,2009年8月開(kāi)工建設(shè),2013年12月成功運(yùn)行。至今生產(chǎn)基本穩(wěn)定,但同時(shí)也暴露出一問(wèn)題,如氣化爐內(nèi)襯出現(xiàn)過(guò)腐蝕現(xiàn)象,酚氨回收效果不好、污水處理運(yùn)行不穩(wěn)定等。

因此內(nèi)蒙古礦業(yè)(集團(tuán))興安能源化工有限公司的煤制氣項(xiàng)目(簡(jiǎn)稱(chēng)興安能源煤制氣項(xiàng)目),認(rèn)真總結(jié)了大唐克旗煤制氣項(xiàng)目的運(yùn)行經(jīng)驗(yàn),對(duì)其不足之處進(jìn)行了優(yōu)化和改進(jìn)。興安能源煤制氣項(xiàng)目位于內(nèi)蒙古興安盟科右中旗百吉納工業(yè)循環(huán)經(jīng)金屬)共同作用的結(jié)果,因此興安能源煤制氣項(xiàng)目氣化爐內(nèi)襯設(shè)計(jì)采用 E-NiCrMo-3材質(zhì)堆焊內(nèi)襯處理。經(jīng)實(shí)踐證明,用ERNiCrMo-3材質(zhì)堆焊內(nèi)襯防腐蝕的解決辦法可行。

(2)對(duì)酚氨回收工藝的改進(jìn) 大唐克旗煤制氣項(xiàng)目酚氨回收工序采用的是二異丙基醚萃取工藝,運(yùn)行效果不好。興安能源煤制氣項(xiàng)目酚氨回收工序采用的是我國(guó)自主知識(shí)產(chǎn)權(quán)研發(fā)的單塔加壓、脫酸脫氨及甲基異丁基酮萃取工藝。該工藝的先進(jìn)性為:①脫COD及脫酚效果遠(yuǎn)高于二異丙基醚萃取工藝;②該工藝的操作條件較二異丙基醚萃取工藝條件更寬松;③該工藝的出水指標(biāo)遠(yuǎn)低于德國(guó)的魯奇污水處理工藝的出水指標(biāo),且完全能滿足下一工段生化處理的需要:即:CODcr≤3000mg/L;總酚:≤500mg/L;NH3-N≤300mg/L;④該工藝使用的萃取劑更穩(wěn)定,不易損失;⑤該工藝使裝置運(yùn)行更加穩(wěn)定,避免了發(fā)泡體系造成的液泛;⑥該工藝在中煤龍化哈爾濱化工有限公司運(yùn)行效果非常好,且有鑒定成果。

5 污水處理工序引入分鹽技術(shù)

由于國(guó)內(nèi)的煤制氣項(xiàng)目的污水處理大多沒(méi)有做到零排放,這不符合環(huán)保的發(fā)展理念。為此興安能源煤制氣項(xiàng)目通過(guò)調(diào)研及科學(xué)的論證,污水處理工序上引用了內(nèi)蒙古久科康瑞環(huán)保科技有限公司的納濾及催化氧化的分鹽技術(shù),該項(xiàng)技術(shù)在3.5t/h的中試裝置已經(jīng)通過(guò)中國(guó)環(huán)境科學(xué)學(xué)會(huì)及內(nèi)蒙古自治區(qū)科學(xué)技術(shù)廳所組織的科技成果鑒定(中科鑒字[2014]第45號(hào)、內(nèi)科鑒字[2014]第63號(hào))。分出的氯化鈉產(chǎn)品由中科院廣州化學(xué)所分析檢測(cè)中心分析其指標(biāo),完全達(dá)到工業(yè)鹽標(biāo)準(zhǔn),可以當(dāng)做PVC的原材料。

該分鹽技術(shù)真正實(shí)現(xiàn)工藝廢水零排放及資源化目標(biāo),同時(shí)能保證污水處理系統(tǒng)的穩(wěn)定運(yùn)行。

6 碎煤加壓氣化技術(shù)的最新動(dòng)態(tài)

目前,中國(guó)化學(xué)賽鼎工程有限公司正在研發(fā)5米碎煤加壓氣化爐,已經(jīng)取得階段性的成功,可以解決單爐負(fù)荷偏低的問(wèn)題。

碎煤加壓氣化技術(shù)的粗煤氣產(chǎn)品中富含甲烷,特別適合于生產(chǎn)城鎮(zhèn)燃?xì)饣蛎褐铺烊粴狻,F(xiàn)在國(guó)內(nèi)成熟的3.8米氣化爐與氣流床氣化工藝相比氣化強(qiáng)度低、單爐產(chǎn)量低,SHELL、E-GAS、GSP、TEXACO等氣流床氣化工藝處理煤量最大達(dá)到2000噸煤/天,碎煤加壓氣化典型爐型Φ3.8米氣化爐單爐日處理量最大僅為700-800噸/天。根據(jù)國(guó)家煤化工產(chǎn)業(yè)政策,煤制天然氣的最小規(guī)模為20億立方米/年,使用同等氣化壓力的5米碎煤加壓氣化爐所需臺(tái)數(shù)減少37%左右,氣化爐臺(tái)數(shù)的直接減少不僅節(jié)約設(shè)備投資,對(duì)土建、儀控、占地面積也會(huì)有很多節(jié)約。投產(chǎn)以后的生產(chǎn)維修人員也會(huì)相應(yīng)減少,經(jīng)濟(jì)效益明顯。

7 結(jié)語(yǔ)

碎煤加壓氣化技術(shù)以褐煤為原料,在大唐克旗煤制氣項(xiàng)目的成功應(yīng)用,開(kāi)辟了一條褐煤有效利用的新途徑,興安能源煤制氣項(xiàng)目又對(duì)該技術(shù)進(jìn)行了相應(yīng)改進(jìn),必將使碎煤加壓氣化技術(shù)得到升華,更加完善,達(dá)到一個(gè)新的高度,為我國(guó)的煤化工發(fā)展做出巨大貢獻(xiàn)。

[1]尚建選,等.低價(jià)煤分質(zhì)轉(zhuǎn)化多聯(lián)產(chǎn)技術(shù)[M].北京,煤炭工業(yè)出版社,2013:2-4.

靳小龍(1973- ),男,吉林松原人;學(xué)士學(xué)位,工程師,1999年7月畢業(yè)于吉林化工學(xué)院化工工藝專(zhuān)業(yè),現(xiàn)為內(nèi)蒙古礦業(yè)(集團(tuán))興安能源化工有限公司技術(shù)管理部部長(zhǎng),主要負(fù)責(zé)企業(yè)的技術(shù)管理及研發(fā)工作。