關于UG軟件在數控加工中運用研究

吳 娜,李文軍

(天津職業(yè)大學,天津 300410)

關于UG軟件在數控加工中運用研究

吳 娜,李文軍

(天津職業(yè)大學,天津 300410)

UG軟件在整個數控加工技術的發(fā)展歷程中,是一個關鍵性的因素,也因此被越來越廣泛地應用于實踐。在數控加工的過程中充分地利用UG軟件,使得整個數控加工的效率得到大幅度的提高,同時能夠使加工項目達到超出預期的效果。通過UG軟件,可以靈活地對零件的幾何模型進行設立,能夠真實還原數控刀切割演示材料的完整過程,并且立即生成數據技術代碼,使得相關編程員工的編輯時間縮短、工作效率提高,并且其安全性和正確性得到更好的保證,生產成本減少。

UG軟件;數控加工;數控代碼;數據編程

要想確保數控加工更高效地進行,就必須保證計算機編程的高質量。而UG軟件在眾多軟件程序中脫穎而出,被廣泛地應用到數控加工的各個環(huán)節(jié)中,比如數控車床、數控線路、數控電火花分割機等的編輯程序中,其精準性和安全性得到很大的提升,為整個數控加工進展提供強有力的保障。

1 數控加工代碼編輯的基礎原理和UG軟件加工技術

1.1 數控加工代碼編輯的基礎原理

隨著數控加工的廣泛應用,數據加工的編程技術也一路從純人工編程發(fā)展到語言類自動化編程和交叉式圖形自動化編程幾個階段。傳統(tǒng)純人工數控加工的編程技術由于只能處理非常簡單的零件,計算式簡單,整個加工步驟也非常少,不能夠適應逐步發(fā)展的數控加工技術,對程序步驟多的零件或者是形狀較為復雜的零件,束手無策。因為語言類的自動化編程技術應運而生,與傳統(tǒng)的純手工編程相比較,其體現出高達數十倍的工作效率,但在復雜幾何圖形的精準描述及定義上還存在著一定的欠缺,更難以滿足三維加工領域的精準語言描述需求[2],與現代大力發(fā)展的CAD技術產生了極大的矛盾,進而于20世紀的80年代,數控加工的編程技術進入到交叉式圖形自動化編程的嶄新階段。CAD產出圖形交互式編程技術所需要的零件圖,進而建立模型,勾畫建立起幾何形狀的零件圖樣,再細致地分析其工藝構造,最終敲定數據生產方案。這種數控加工的編程技術更能夠對每一個數控加工細節(jié),比如切割零件邊角用量、生產工藝定制、特定刀具及其特定參數的確立,需要被加工的位置等進行及時的監(jiān)控與校對,確保數控加工的精準性,減少錯誤率,提高整個數控編程計劃的安全性與效率。

1.2 深入探討UG軟件的生產工藝

UG軟件作為目前應用最為廣泛的CAM/CAD/CAE類高端數控加工類軟件的一種,憑借著其20多年在模具制造行業(yè)及航天技術行業(yè)中的完美應用,成為所有同類軟件中最受歡迎、使用最為廣泛的軟件[3],其在生成數控工藝圖形、數控加工過程、加工零件實際造型以及系統(tǒng)裝配等方面有著突出表現。UG軟件在指導和輔助方面也起到良好的作用,可以使實體造型、線型造型以及曲型造型通過技術手段進行巧妙的融合。

2 數控加工技術的實施過程和步驟模擬

2.1 數控加工技術的具體實施過程

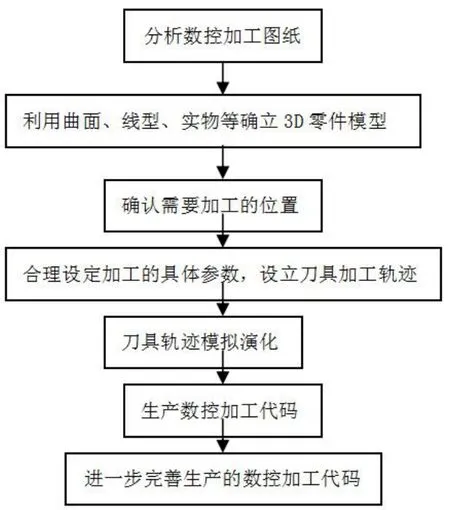

數控加工的編程程序能夠很輕松地利用此流程在CAD/CAM等高端數控軟件中獲得,如圖1所示。

2.2 數控加工過程中的數據代碼生成

在實際數控加工機床實施環(huán)境下,會依據所需要加工生產的零件工藝、形狀、大小、軌跡等因素確立參考數值,虛擬演練數控加工機床的加工過程,并憑借刀具進行檢查和干涉。等通過計算機所呈現出來的虛擬數控機床加工過程與結果完全符合數據機床加工的要求之后,就可以使用UG軟件的后置數控代碼處理程序來生成代碼。通過模擬式的仿真過程后,就形成了刀具路徑圖文件。但是生成的刀具路徑圖文件并不能夠直接被利用在數控加工機床上,數控加工機床的內部系統(tǒng)只可以識別如M代碼、G代碼類的指令。將刀具路徑圖文件轉化為指定的數控代碼指令是使數據加工機床順利通過數碼指令的唯一方法,需要經過UG軟件的后置數控代碼處理技術來生成最終指令代碼。不同的數控機床加工設備具有不同的數控機床控制系統(tǒng)和加工實施程序的格式,所以最終要后置處理G代碼。對于不同的數控機床加工設備,應當選用與之相對應的后置數控代碼處理程序,后置處理產生的指令代碼通過特定的改動之后,就能夠直接利用到數控機床加工控制系統(tǒng)之中,從而進行數控加工生產。

圖1 數控加工的整個流程示范圖

2.3 數控機床加工指令代碼輸入方法

通過直接連接數控機床專門的數據指令代碼輸入接口和計算機RS232串接口的對接,可直接供給數控機床加工生產使用。接下來根據knd的系統(tǒng)實例給出相關介紹。

2.3.1 將數控編制程序傳輸到存儲器中

將數控編制程序通過專門的接口傳輸到數控機床系統(tǒng)的存儲器之中。首先把數控機床系統(tǒng)控制面板上的程序保障開關打開,顯示“ON”,把控制模式改為編輯模式,按下“程序”鍵,呈現出程序編輯畫面。做好這一系列的準備工作之后,使用專門的數據線將計算機的程序輸送接口與數控機床控制系統(tǒng)的串口相連接,開啟電腦后將knd軟件運行起來。設置好波率、串口接口、數據位置、停止位置以及檢驗位置的參數。參數可選擇范圍如下:

波率參數:(8 800/7 200/4 800/2 400)/s;

串口參數:COM1-COM6;

數據位置參數:7位或是8位;

停止位置參數:1位或是2位;

檢驗位置參數:偶數或是奇數檢驗參考值。

設立好所有的參數后,將數控機床程序下載入knd軟件之中。按“加載”鍵,調入UG軟件自動生成的數控機床加工程序。在數控機床的系統(tǒng)控制面板上點擊“輸入”,此時數控機床的控制面板上會呈現“輸入”的狀態(tài),按knd軟件上的“傳送”,數控機床編制程序傳送入CNC系統(tǒng)之中,之后就可以進行數控機床加工及運行程序調整。

2.3.2 數控技術加工傳送的數控系統(tǒng)程序

數控機床上面的控制系統(tǒng)沒有辦法全面地存儲和處理數控技術加工程序,尤其是當數控系統(tǒng)的程序數量很大的時候。這個時候可以憑借計算機的控制面板對數控加工系統(tǒng)程序進行加工和控制。

3 UG軟件在數控加工過程中的實際應用

3.1 UG軟件在數控加工系統(tǒng)中的應用基礎

UG軟件在數控加工過程中的應用及不斷開發(fā)都可以直接通過UG軟件平臺來實現,可以依據數控加工的零件圖形、弧度要求、實際要求、加工工藝等具體因素,開發(fā)出相應的CAM/CAD數控系統(tǒng)及整個設計加工流程。這個特點的突出優(yōu)勢是可以針對各種各樣的數據加工要求做出相應的實際運用開發(fā)工具,提升對實際的UG數控系統(tǒng)的開發(fā)便利性,也更能夠對應地開發(fā)出符合數據機床實際加工需求的應用軟件。UG/OpenMEnuScript、UG/OpenAPI、UG/OpenUIStyler、UG/OpenGRIP 4個系統(tǒng)工具集是CAM/CAD系統(tǒng)開發(fā)工具的組成部分,能夠將UG系統(tǒng)軟件與外部設備完美結合的是作為應用編程接口的UG/OpenAPI,其操作原理是以C/C++的編程語言來完成的,同時供給函數的結合,成功地實現自定義用戶的新建、程序系統(tǒng)界面的交互式體驗、實時操作UG系統(tǒng)文件等功能,函數基礎類型的集合,比如ag-t、Enumtype、Structuretype以及UnionType等。UG軟件系統(tǒng)中自定義的腳本語言為UG/OpenMenuScript。所以新建和改動UG軟件的系統(tǒng)菜單并不一定要應用C程序語言。想要設定UG軟件的系統(tǒng)菜單,只需要使用UG/OpenAPI中的MenuScript功能。而可以在GUI數據編程不正在進行的情況下就生成完整的C代碼和UIStyler文件,就需要用到UG/OpenUIStyler的強大可視化功能,不僅為整個空間屬性的修改提供了便利,還有效地使開發(fā)實際應用軟件的時間縮短。整個系統(tǒng)的各個工具完美結合,互相促進,相互融合,使得系統(tǒng)開發(fā)工作變得非常容易簡便。

3.2 UG軟件在數控加工系統(tǒng)中的應用實例

現代的數控加工系統(tǒng)中廣泛應用到UG軟件,首先機床加工出配件零件,通過UG軟件生成CAD數值模型,然后就能夠生成具體的3D虛擬模型。接下來就是定義數控加工地域、數控機床加工的產品以及數控機床生產環(huán)境,可以根據不同數控加工的要求進行刀具及模板尺寸等參數的設立。其他的系統(tǒng)數據則要根據數控加工零件的部分特殊尺寸、零件特殊形狀弧度、數控加工工藝類型、切割剩余量、切割方向及切割順序等來確立。所有的參數完善地確立之后,就可以生成完整的刀具軌跡圖。

下面我們以數控機床加工普通剃須刀外殼零件為例,就UG軟件在數控機床加工系統(tǒng)中的具體應用步驟進行描述。

3.2.1 UG軟件中CAD系統(tǒng)模板的基礎建模

根據數控加工生產的剃須刀成品模型要求,總結出幾何信息的各個細節(jié),利用UG軟件系統(tǒng)中的CAD系統(tǒng)模板進行基礎建模。

3.2.2 根據3D虛擬模型進行分析

CAD系統(tǒng)模板建立出3D虛擬模型之后,進行其數控加工工藝的制訂。然后選定毛坯體,設立固定坐標,選擇適合數控加工尺寸、數控加工類型、生產零件外表形狀、切割部位大小尺寸等參數要求的刀具,確立切割剩余量、切割方向、切割精確部位、切割順序等切割參數,以及所有定量的確認。

3.2.3 依據幾何參數設定刀具工作軌跡

多方位研究生產零件外部的幾何參數來選擇適合的刀具切割方式,UG軟件系統(tǒng)再依據刀具切割方式及已經設定好的參數來計算刀具工作軌跡,最終形成數控加工刀具工作路徑圖。

3.2.4 數控機床加工仿真演練

根據前面幾個步驟中設立的數控加工參數及刀具工作路徑圖,進行數控機床加工的仿真演練,從而檢查之前確立的數控加工參數及刀具工作路徑圖是否有所偏差,如果有偏差,應及時進行調整改正,最終使整個刀具工作路徑圖能夠合理、正確。根據不同的數控機床連接型號,選擇與之相符的后置處理器,如果實在沒有匹配的后置處理器,就需要馬上制作出一個相匹配的后置處理器。最后將最終確立的刀具工作路徑圖通過后置處理器生成適合的NC程序。

3.2.5 使用NC程序來加工數控機床

最終獲得的NC程序通過相匹配的數據接口在數據線路和傳送軟件的作用下下載至數控機床加工系統(tǒng)中,用NC程序進行數控機床加工工作,以確認NC程序是否能夠完全合理地生產出需要的零件。石蠟或是鋁合金是數控機床加工中最常用的加工素材,剃須刀的外殼材料就選用的是鋁合金。

4 結束語

現如今,在所有的機械生產類軟件之中最為常用流行的就是UG軟件,其能夠隨著數控機床加工技術的發(fā)展而不斷地更新技術,且功能強大,為用戶提供了很大的便利。伴隨著對現代數控機床加工技術要求的不斷提高及生產零件、產品等工藝的越來越多元、越來越復雜,UG軟件通過不斷研究與完善,將會被越來越廣泛地使用。

[1]李瓏.數控加工中UG軟件的應用分析[J].技術研發(fā),2016(5):240.

[2]葉海平.UG數控加工技術的研究[J].機械與自動化工程,2016(3):18-20.

[3]李安泰.UG軟件在數控加工中的應用[J].電子工藝技術,2017(3):115-117.

TG659

A

10.15913/j.cnki.kjycx.2017.21.153

2095-6835(2017)21-0153-03

〔編輯:劉曉芳〕