夾套結構內管泄漏聲學檢測方法及實驗研究

李 偉 張佳艷 龍飛飛 劉延軍

(東北石油大學機械科學與工程學院)

夾套結構內管泄漏聲學檢測方法及實驗研究

李 偉 張佳艷 龍飛飛 劉延軍

(東北石油大學機械科學與工程學院)

基于自由噴流動力學,研究了夾套結構內管泄漏的聲學檢測問題。利用數值模擬的方法探究出夾套內管噴流流場和噴流聲場在小孔泄漏時的特征,得到了隨內管泄漏孔徑變化的泄漏流場和泄漏聲場變化曲線圖。在此基礎上建立夾套結構內管泄漏聲學檢測實驗系統,分析在夾套內管泄漏過程中泄漏噪聲沿夾套壁面的傳播特性以及內管泄漏孔徑對檢測結果的影響。結果表明:泄漏流場的聲場分布可以確定噪聲來源,且聲場分布隨內管泄漏孔徑的變化而改變。

夾套結構泄漏 流場模擬 聲場模擬 聲發射檢測

隨著夾套設備的大量使用,夾套結構主體的泄漏事故頻發,其后果是非常嚴重的,而且不易發現[1]。如果沒有及時進行有效檢測,忽視了設備的維護與管理,致使設備相關責任事故時有發生,所帶來的風險也難以想象[2]。目前利用數值模擬方法來解決氣動聲學問題,一般有兩種類型,一種是直接模擬,運用一些經過特別處理的CFD方法進行模擬。近年來,CFD仿真技術在流場模擬和結構優化方面已經取得了一些可喜的應用[3]。另一種是聲類比,例如Lighthill的聲類比[4],忽略流動對聲波的影響。國內外對泄漏的檢測已經有不少成功的案例,比如管道氣體、閥門氣體泄漏檢測等,但這些都是外部環境開放的自由空間,而夾套結構內漏是發生在有限空間內的。筆者以夾套結構設備內管氣體泄漏這一工程問題為研究背景[5],通過CFD模擬,分析并顯示流體流動過程中發生的現象[6]。借助Fluent軟件[7],對泄漏過程進行數值模擬,并分析泄漏孔徑對泄漏流場分布的影響,進而確定噪聲的來源并對其頻率、聲功率級等聲源特性進行研究分析[8]。在對數值模擬結果分析的基礎上,開展夾套結構內管泄漏的聲學檢測實驗[9]。

1 模型建立與前處理

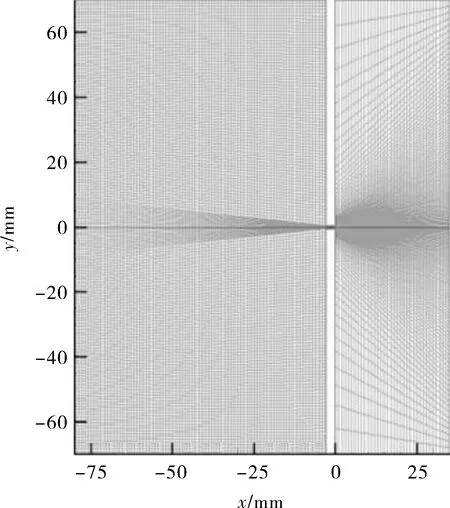

使用Gambit軟件繪出圖1所示的計算模型,為了保證數值模擬的準確性和高效性[10],筆者以二維模型數值模擬夾套管泄漏的全過程。所模擬區域為115mm×140mm,模型網格劃分采用四邊形單元,對于重點關心的射流區域進行網格細劃[11]。

圖1 夾套結構內管泄漏模型

模型的左側區域(x軸負方向)表示夾套內管部分,設置的邊界類型為壓力入口pi=0.2MPa;模型的右側區域(x軸正方向)表示夾套結構的外管和內管之間的夾套空間,在x=35mm處設置為固壁,采用無滑移固壁條件,夾套空間的上下兩側設置的邊界類型為壓力出口po=0.1MPa。

氣體從左側夾套內管空間經泄漏孔高速噴射到右側的夾套空間,選擇的湍流模型為RNGk-ε方程,它可以快速準確地響應強烈應變和流線的彎曲[12];壓力速度耦合采用SMPLEC算法[13],再分別建立泄漏孔徑D為1.0、1.2、1.5、1.8、2.0mm的計算模型,對夾套空間內的變化進行模擬分析。

2 泄漏流場模擬

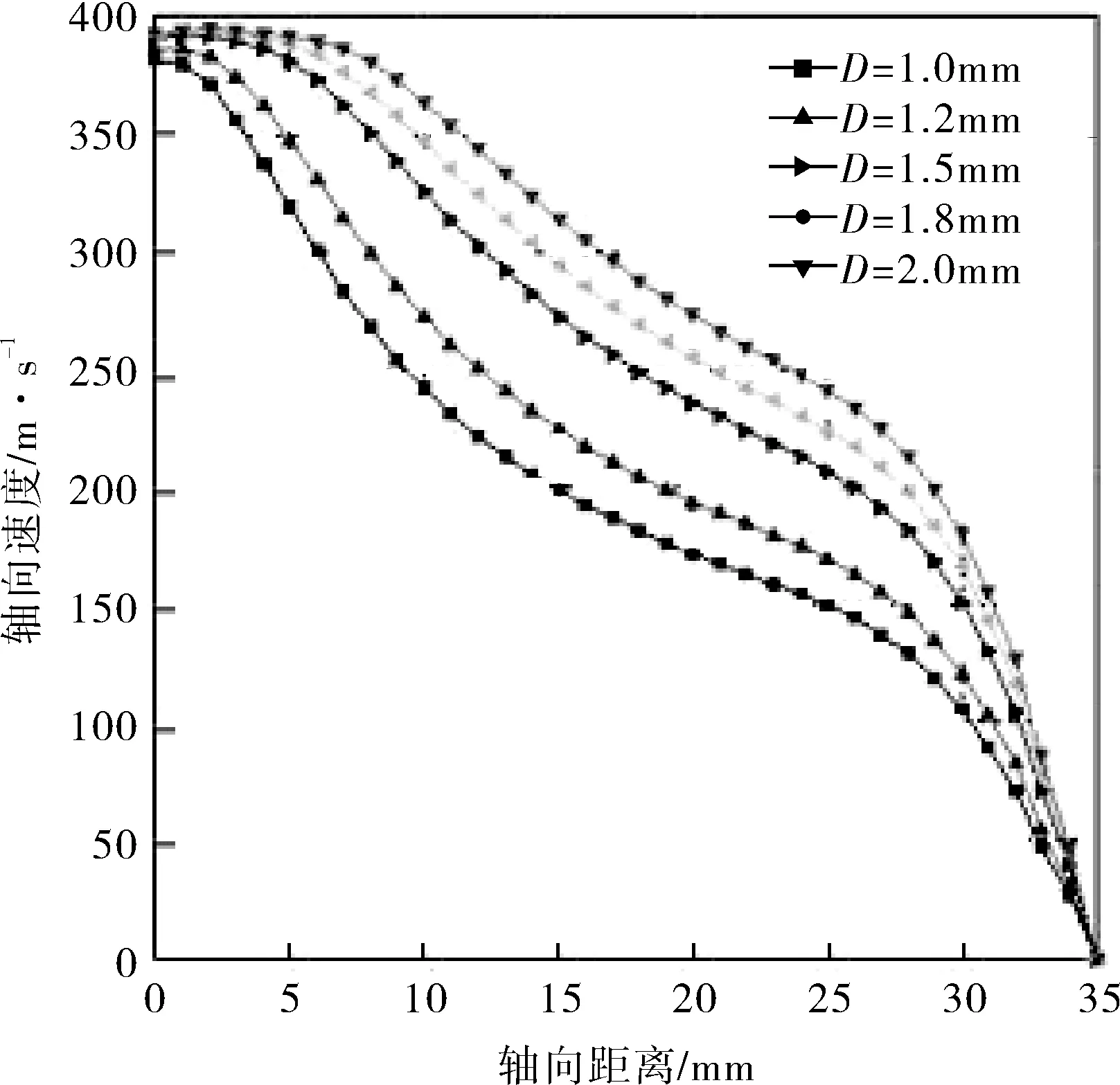

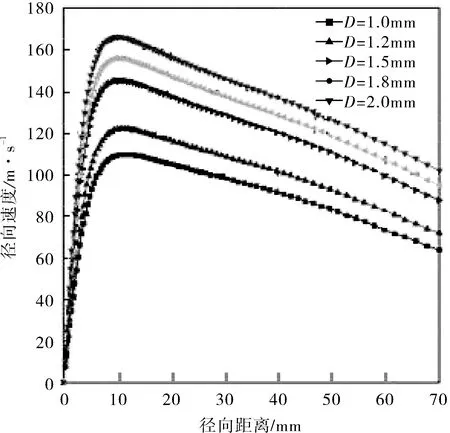

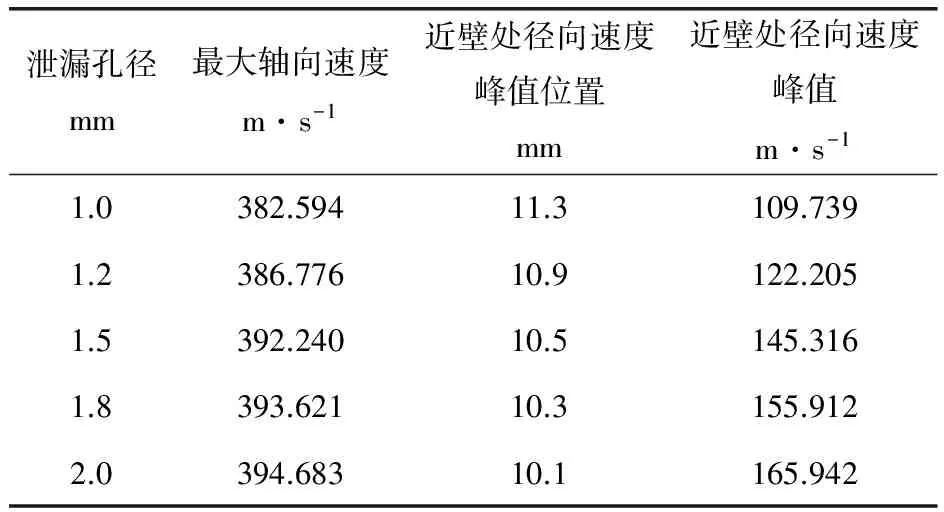

分別模擬1.0~2.0mm泄漏孔徑對流場分布規律的影響,5個泄漏孔徑下的軸向速率沿對稱軸的對比曲線如圖2所示。隨著泄漏孔徑的增大,泄漏噴流的初始流速也隨之增大,但增大的幅度較小。不同泄漏孔徑下,軸向速度沿對稱軸的衰減規律具有一致性。在不同泄漏孔徑下,近壁處的徑向速度沿壁面的分布曲線如圖3所示,可以看出各條曲線具有相似的變化規律。從沖擊點開始,徑向速度從零開始迅速增大,在沖擊區邊緣達到最大值,隨后沿壁面方向逐漸衰減。最大徑向速率隨泄漏孔徑的增大呈梯度增大的規律,具體迭代模擬數據結果見表1。

圖2 軸向速度對比

圖3 近壁處的徑向速度對比

表1 不同泄漏孔徑下的主要流場參數

3 泄漏聲場模擬

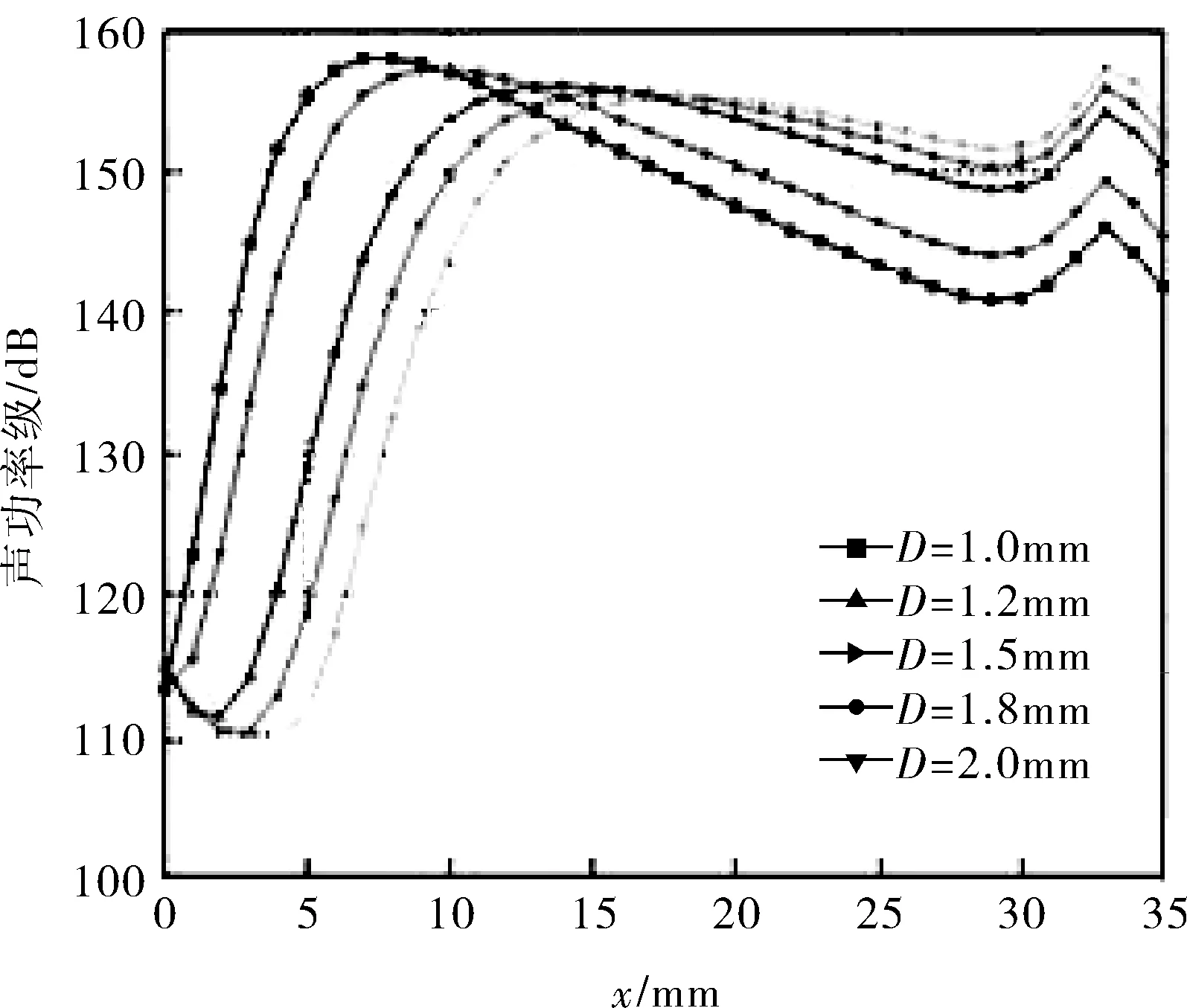

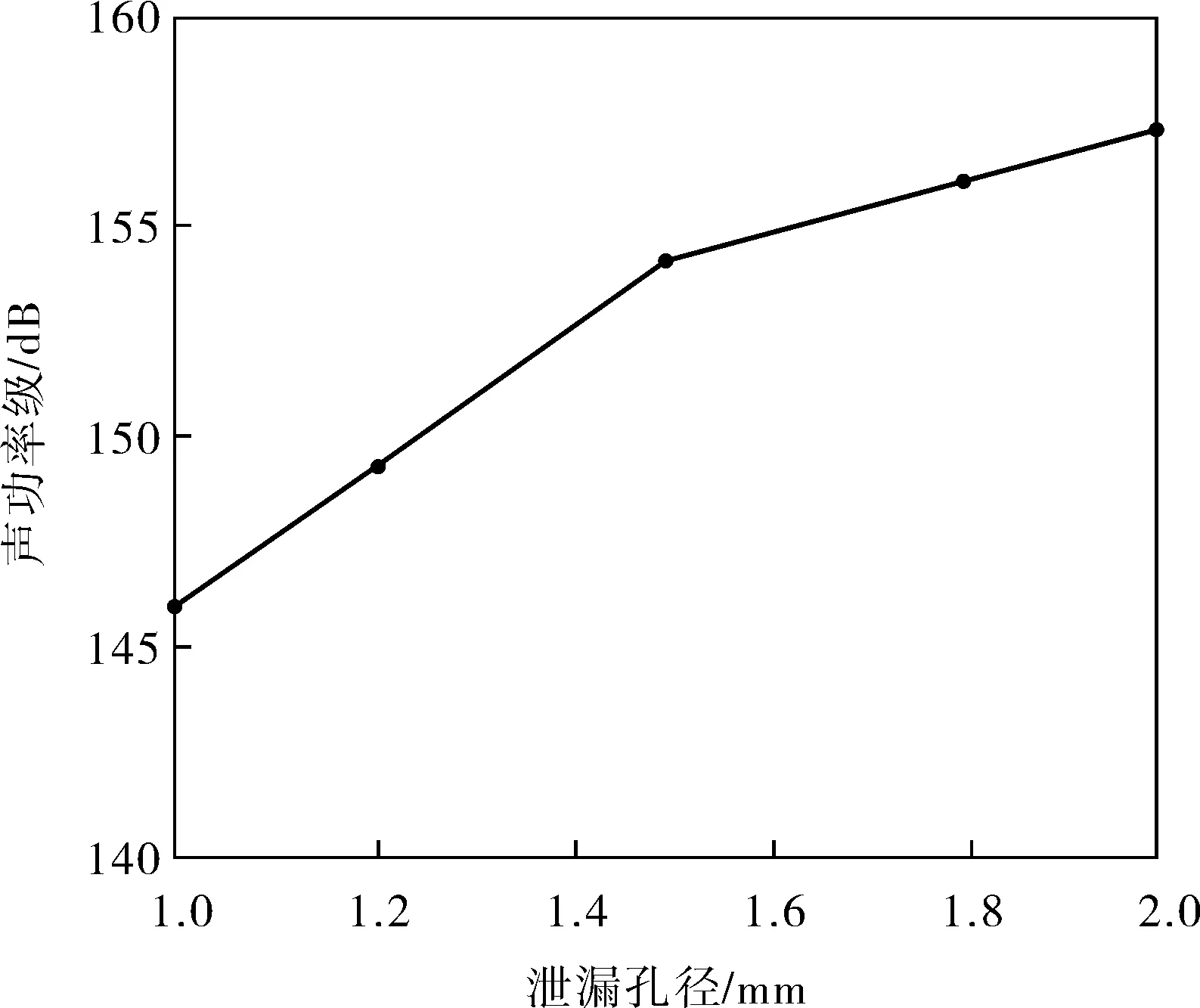

分別對1.0~2.0mm泄漏孔徑的泄漏聲場噪聲進行計算,進而剖析5個泄漏孔徑下的聲場分布變化,圖4所示是5個泄漏孔徑下沿x軸的聲功率曲線圖,可以看出,隨著泄漏孔徑的增大,噴流速度隨之增大,與固壁邊界的相互作用更加劇烈,從而激發的噪聲聲強也就更大[14]。在泄漏孔徑較大時,邊界噪聲的強度超過了泄漏孔附近的噴流噪聲[15],其最大聲功率級隨泄漏孔徑的變化曲線如圖5所示,可以看出泄漏噪聲的聲功率級隨泄漏孔徑線性增大。

圖4 聲功率級沿x軸的分布

4 泄漏實驗研究

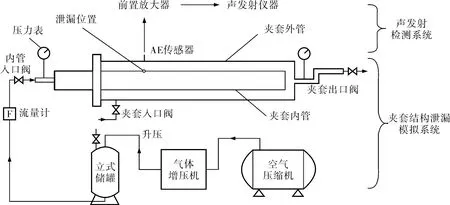

本文研究的問題為夾套結構內管泄漏[16],所以氣體沖擊和聲場輻射聲壓在夾套外管引起的振動是需要研究和評估的。通過在夾套結構外壁布置壓電陶瓷傳感器以研究不同泄漏孔徑下傳感器的響應電平,并依照聲發射特征值進行泄漏強度評價[17]。圖6為夾套結構泄漏聲發射檢測系統,主要由兩部分組成:夾套結構泄漏模擬系統和聲發射檢測系統[18]。

圖5 邊界噪聲最大聲功率級的變化曲線

圖6 夾套結構泄漏聲發射檢測系統

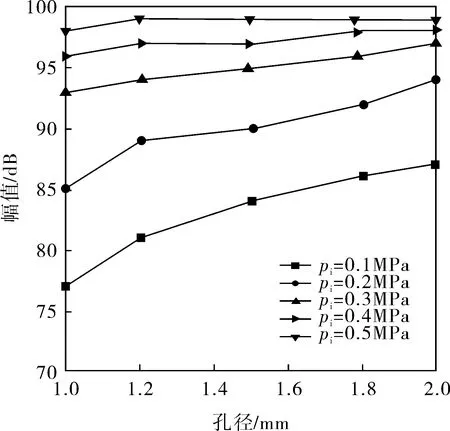

用砂紙對夾套外壁表面傳感器處進行拋光打磨,去除表面油漆和細小裂紋,以消除實驗中壁面變形可能帶來的噪聲源。將傳感器布置在夾套管外壁,并用磁座固定。研究對象為5個泄漏孔徑,繪制出傳感器產生響應的幅值在5個變化孔徑下的曲線,如圖7所示。能夠看出,傳感器通道監測到的聲發射信號幅值隨泄漏孔徑的增大呈現遞增趨勢。在低泄漏壓力區間,信號峰值幅度差異可達10dB,而當泄漏壓力達到0.3MPa時,該差異只有3~4dB。該數據表明在聲信號的強度方面,泄漏壓力的影響要顯著強于泄漏孔徑。在壓力超過0.4MPa后,所研究泄漏孔徑下的響應幅度基本相同。

圖7 聲發射信號幅值隨泄漏孔徑變化曲線

5 結論

5.1 當夾套設備內管發生氣體泄漏時,高速氣體從泄漏孔噴注到夾套空間內,引起湍流運動,從而激發噪聲。湍流運動相對比較劇烈的區域分別位于泄漏孔附近和固體邊界受到噴流沖擊的區域。

5.2 流速的變化是造成湍流運動的主要原因,不同泄漏孔徑對流場速度分量有不同程度的影響。速率在泄漏孔徑逐漸增大的情況下隨之變大:最大軸向速率從1.0mm孔徑時的382.594 m/s增大到2.0mm孔徑時的394.683m/s。

5.3 通過夾套結構內管泄漏聲場的分析發現,泄漏存在較高頻率和較大強度的噪聲源。對不同泄漏孔徑對聲源的影響進行了計算分析,結果發現隨著泄漏孔徑的增大,聲源功率和壁面處聲壓逐漸增大,且最高峰值出現的位置也逐漸遠離泄漏孔:1.0mm孔徑出現在8mm處,而2mm孔徑卻已出現在17mm處。

5.4 在對工程對象進行剖析鉆研后,設計了如文中所述的實驗系統。小孔泄漏時,夾套結構外壁聲強分布符合單聲源傳播衰減規律,隨著泄漏孔徑的增大,泄漏孔處傳感器響應幅度逐漸增大。

[1] 趙新威,曾祥國,姚安林,等.地震載荷作用下埋地輸氣管道的數值模擬[J].石油機械,2014,42(3):104~109.

[2] 敬東.我國特種設備安全評價分析[J].化工機械,2010,37(4):510~513.

[3] 趙立新,朱寶軍,李鳳明.離心式氣液分離器內流場的數值模擬與結構優化[J].化工機械,2007,34(2):90~94.

[4] Lighthill M J.On Sound Generated Aerodynamically I:General Theory [J].Proceedings of the Royal Society of London,1952,267(1329):564~587.

[5] 李陳,張延兵.一起夾套容器失效原因分析[J].特種設備安全技術,2013,(1):37~38.

[6] 孟慶龍,官燕玲,謝安生.基于CFD的系統辨識方法[J].化工自動化及儀表,2011,38(9):1054~1058.

[7] 王福軍.計算流體動力學分析-CFD 軟件原理與應用[M].北京:清華大學出版社,2004.

[8] 馬大猷.湍流噴注噪聲定律的發展[J].聲學學報,1987,12(5):321~328.

[9] 李善春,郭福平,王為松.壓力管道泄漏聲發射監測試驗研究[J].無損檢測,2007,29(2):74~76.

[10] 趙決正,羅雄麟,崔娟娟.基于二維數值模擬的軸流壓氣機旋轉失速研究[J].化工自動化及儀表,2012,39(2):198~203.

[11] 韓占忠,王敬,蘭小平.Fluent流體工程仿真計算實例與應用[M].北京:北京理工大學出版社,2004.

[12] 厲鵬,劉寶慶,金志江.攪拌釜內流場實驗研究與數值模擬的進展[J].化工機械,2010,37(6):799~804.

[13] 丁雪興,張鵬高,黃義仿,等.螺旋槽干氣密封微間隙流場的CFD數值模擬[J].化工機械,2008,35(5):287~290.

[14] 何祚鏞,趙玉芳.聲學理論基礎[M].北京:國防工業出版社,1981:59~61.

[15] Huang Y M, Chen T C, Shieh P S.Analytical Estimation of the Noise due to a Rotating Shaft[J].Applied Acoustics,2014,76(6):187~196.

[16] 吳孝儉,門榮鑫.泄漏檢測[M].北京:機械工業出版社,2005:148~150.

[17] 霍臻,陳翠梅,朱潤祥.壓力管道聲發射泄漏檢測[J].無損檢測,1997,19(4):105~107.

[18] 劉延軍,戴光,王瓊,等.夾套式反應器內管泄漏聲發射檢測[J].無損檢測,2015,37(3):19~22.

AcousticEmissionInspectionMethodandExperimentalStudyonInnerLeakageofJacketedStructure

LI Wei, ZHANG Jia-yan, LONG Fei-fei, LIU Yan-jun

(CollegeofMechanicalScienceandEngineering,NortheastPetroleumUniversity)

On the basis of the free jet-flow dynamics, the pipe leakage acoustic emission testing was investigated. When aperture leak occurred,having numerical simulation method taken to analyze both jet flow field dis-tribution and noise field characteristics in jacketed structure was implemented to obtain curve charts of both

李偉(1970-),教授,從事聲發射檢測與評價技術的研究。

聯系人張佳艷(1991-),碩士研究生,從事聲發射檢測與評價技術的研究,384835933@qq.com。

TQ051.5

A

0254-6094(2017)02-0145-05

2016-06-06,

2016-06-28)

(Continued on Page 236)