模鍛壓力機傳動系故障分析處理探討

文/張平平·陜西法士特齒輪有限責任公司

模鍛壓力機傳動系故障分析處理探討

文/張平平·陜西法士特齒輪有限責任公司

熱模鍛壓力機在鍛造行業使用比較普遍,其承載力大、工作臺面寬、生產的鍛件精度高,特別適合要求多工位鍛造的鍛件。但是熱模鍛壓力機傳動系部件存在大、重、拆卸不便等特點。本文著重探討熱模鍛壓力機的傳動系故障,介紹如何判斷與維護。并列舉案例對于傳動軸及大小齒輪的修復提出自己獨到見解。

背景介紹

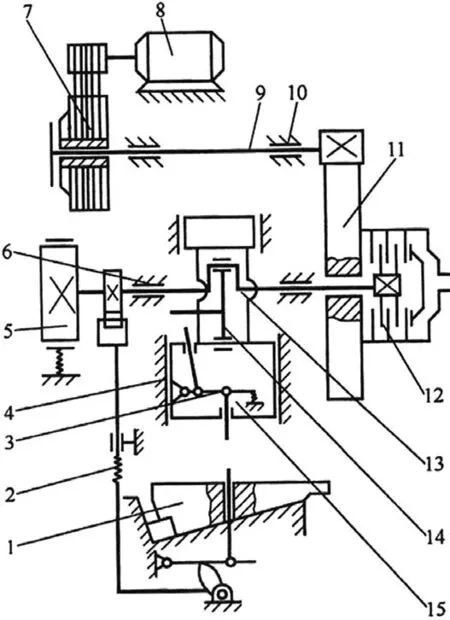

熱模鍛壓力機結構圖如圖1所示:采用二級傳動結構,電機8帶動小皮帶輪,大皮帶輪7和傳動齒輪11分布在傳動軸9兩側,傳動軸9支撐在軸承10上,通過傳動齒輪11將力傳遞到曲軸和滑塊上,利用離合器12和制動器5來實現曲軸和滑塊的運動和停止。

圖1 熱模鍛壓力機機構圖

本公司2500t壓力機采用類似結構的二級傳動,曾經生產時突然出現壓力機變頻器工作過載故障。工作時主電機功率為160kW,壓力機大齒輪空轉時電流100A左右,壓力機帶載工作時瞬間電流大于700A,從如下幾個方面對壓力機進行檢查,并對設備進行成功修復。

平衡缸

平衡缸有如下作用:⑴平衡滑塊和模具的重量。在滑塊向上回程時, 使傳動系工作平穩,減少飛輪能量消耗;⑵加速飛輪轉速恢復,促使飛輪動能更有效的發揮作用;⑶防止工作時壓力機連桿軸瓦同曲軸發生沖擊;⑷防止滑塊在上死點時制動器失效,防止滑塊在回程時離合器失效以及連桿斷裂時滑塊脫落對人員造成傷害;⑸平衡缸始終有一個向上的力,用來消除機械機構的間隙。

對平衡缸機構進行檢查:⑴調整平衡缸的壓縮空氣壓力4~6bar,用“寸動”行程規范使制動器脫開,這時觀察滑塊動作。如果滑塊下落,說明平衡器氣壓偏低;如果滑塊靜止不動或非常緩慢地上升,說明氣壓調整正確;如果滑塊上升較快,說明氣壓偏高。⑵檢查平衡缸有無漏氣。

離合器和制動器

根據壓力機的工作特點,當壓力機運行時,制動器要先工作脫開,然后離合器才工作。如果制動器偶爾沒有脫開也會出現瞬間電流過大等現象。檢查凸輪開關的觸點及各個接觸器沒有發現線路虛接及觸點粘點接觸不好等現象;檢查雙聯安全閥工作正常,制動器處接近開關檢測正常,說明制動器工作正常。

溫度檢測

傳動軸9上的支撐軸承10溫度監控沒有發現異常。軸承溫升20度后比較穩定。曲軸軸承6和連桿銅瓦溫度都沒有超過60度,未發現異常。

大齒輪停車檢查

手動盤車傳動軸皮帶輪感覺很輕,不沉重。盤車離合器大齒輪也很輕,說明軸承滾珠沒有咬死現象發生。測試電機斷開電源后,大齒輪由正常運轉到轉速為0時時間太短,有時候不到1分鐘就立刻停止轉動。很明顯傳動系工作異常,繼續拆檢護罩,發現有如下問題點:

⑴小齒輪外側有4個齒破裂,大齒輪與小齒輪的同側部位已經有裂紋出現。如圖2所示。

圖2 齒輪裂紋圖

⑵手動盤車大齒輪可以發現大齒輪孔跟軸承外圈存在相對轉動。

⑶傳動軸靠近齒輪側的軸承內孔磨損比較嚴重,最大間隙達到1.2mm。且兩處軸承內孔都是靠近齒輪方向的磨損量大于另一側,比較明顯。

原因分析:傳動軸軸承的內孔同軸長時間使用后,出現相對轉動,導致軸徑磨損加劇,軸徑磨損圖如圖3所示。設備運轉時,小齒輪的跳動較大,導致大齒輪和小齒輪嚙合時產生偏載,將小齒輪外側的齒擠斷。大齒輪出現裂紋,裂紋出現在齒根部,沿齒寬方向長度70~80mm,齒根方向深度20mm左右。

圖3 軸徑磨損圖

處理方法

⑴小齒輪已經沒有修復價值,準備新件。

⑵傳動軸軸承全部換新。

⑶大齒輪由于齒面較寬,裂紋出現在一側,齒數為142,發生裂紋的數量大于等于100個,裂紋集中出現在齒根部位,其中出現裂紋沿齒寬方向長度70~80mm,齒根方向深度20mm左右的齒數量大于50個,有向齒頂方向發展的趨勢。由于齒面寬360mm,裂紋發生在一端齒根部位,其長度為80mm,焊接修復價值較大,可采用焊接處理。

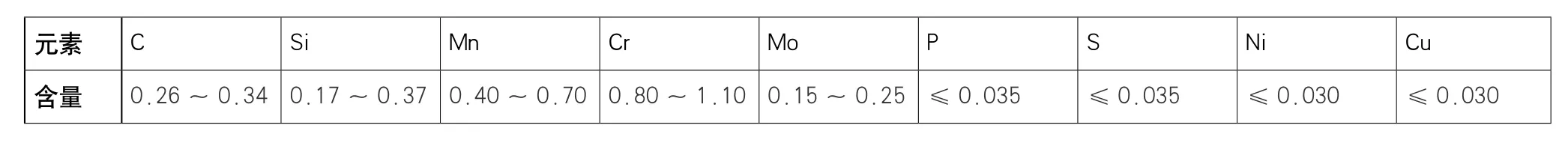

采樣大齒輪對材料進行化驗,確定材料為30CrMo,其化學成分如表1所示。

修復工藝如下:

1)磁粉探傷檢查裂紋,確定裂紋位置。并用碳弧氣刨打開,直到裂紋消失為止,清渣處理。

2)選用CHE858焊條,焊前焊條需350~400℃烘焙一小時,隨烘隨用。

3)焊前大齒輪整體預熱200℃左右,焊接時,每層焊完,用電鏟對焊接部位敲擊,去除應力。焊后整體放入地坑爐中500℃保溫6小時,消除應力。

4)修復完畢后,對焊接部位進行探傷。

5)檢查齒輪變形情況,用齒形樣板進行檢查,并對變形部位進行打磨。

表1 大齒輪材料化學成分(%)

⑷大齒輪修復后,根據機加工后的孔尺寸配非標軸承。

⑸傳動軸的修復。一般的軸、軸承支撐部位磨損,可采用幾種方案進行處理:1)將磨損部位尺寸加工掉后,配非標軸承。2)在磨損的部位,采用過盈配合鑲套處理,配標準軸承。3)修復磨損部位到正常尺寸,配標準軸承。根據軸的結構特點,本次修復采用第3種修復方案。刷鍍,焊接等手段都可以對磨損部位進行修復。但是焊接修復后,有以下問題:①軸的變形量無法控制。②容易在臺階部位產生應力,長時間使用后有疲勞斷裂風險。圖4是我們的4000t傳動軸進行焊接修復后,使用時間1年在臺階部位發生斷裂圖。根據以上情況,本次維修優先選用刷鍍或冷焊的修復方案。

圖4 臺階部位斷裂圖

刷鍍和冷焊進行比較,刷鍍工藝步驟:⑴機械預處理,目的是對長期使用后磨損的部位進行處理,包括去除掉剝落層、高點、銹蝕等。盡量使磨損部位平整,這樣刷鍍時不會出現凹點刷鍍不上的情況,優先使用機床進行加工處理,其次是電動工具。⑵零件表面電化學處理,目的是去除零件表面的油污和氧化物。⑶刷過渡層,目的是改善軸同工作鍍層的結合強度和穩定性,可刷紅銅打底。⑷刷工作層,工作層位于打底層之上,通常和打底層交替進行。⑸進行機加工磨到實際尺寸,刷鍍后不能用車刀對刷鍍部位進行機加工,可能會使刷鍍的區域成片脫落。

冷焊工藝步驟:⑴機械預處理。⑵零件表面清理。⑶焊接,根據磨損部位大小,裁好焊材的尺寸,用焊筆進行表面焊接,焊筆一般在焊材上滾動。⑷進行機加工,對焊接部位進行車削或磨削。由于軸的磨損量較大,個別部位磨損量大于1mm,且本廠的車床不帶磨頭,最終采用冷焊修復方案(圖5)。

圖5 冷焊修復方案

安裝調試

⑴ 軸承熱裝溫度不超過100℃,采用油浴加熱,溫度均勻。

⑵ 軸承10安裝就位后,調試傳動軸9,檢查轉動是否輕松,如果較費勁,檢查端蓋是否安裝合適到位。

⑶大齒輪安裝完畢后檢查大小齒輪的嚙合情況,將紅丹粉涂在接觸面,手動盤車,進行檢查。

⑷電機啟動時首先采用慢速轉動,進行跑合。再采用快速轉動跑合。最初電流最大值偶爾超過120A,經過跑合穩定后,變頻器頻率50Hz時,電流可控制在85A左右。經過幾天跑合后電機關閉時,大齒輪自由轉動的時間最大可達到5分鐘以上。

⑸設備點動運行后,再自動運行。自動運行時,變頻器頻率50Hz,滑塊向下運動到下死點時,電流由550A左右降到100A左右;滑塊運動到上死點時,電流又升到500A左右,且鍛件打到終鍛時,感覺有對擊的聲音。變頻器偶爾過載跳閘,瞬時電流達到730A,經檢查發現平衡缸的氣壓表指針在4bar左右不停的晃動,左右擺幅在1bar以上,檢查發現平衡缸上的安全閥松動,存在漏氣現象,緊固后壓力穩定不晃動。測試壓力機工作時電流由450A降到85A左右,沒出現滑塊上升時電流上升現象。

結束語

熱模鍛壓力機傳動系比較簡單,但是壓力機部件具有大、重、拆卸不便等特點,決定了壓力機傳動系故障的判斷方法和維修方案必須準確可靠,本文給出了壓力機傳動系故障的判斷方法和修復方案,希望可以給同行一些參考。

張平平,鍛造車間技術員,工程師。主要從事設備的管理,維修保養及設備TPM推進工作。參與完成俄羅斯2500t自動生產線,德國米勒·萬家頓3500t自動生產線項目建設和維護。其中3500t生產線改善分別獲得公司級二等獎和三等獎各一次。