叉軸鍛造工藝開發及模擬技術的應用

文/田興平,劉亞麗,劉玲玲·第一拖拉機股份有限公司鍛造廠

叉軸鍛造工藝開發及模擬技術的應用

文/田興平,劉亞麗,劉玲玲·第一拖拉機股份有限公司鍛造廠

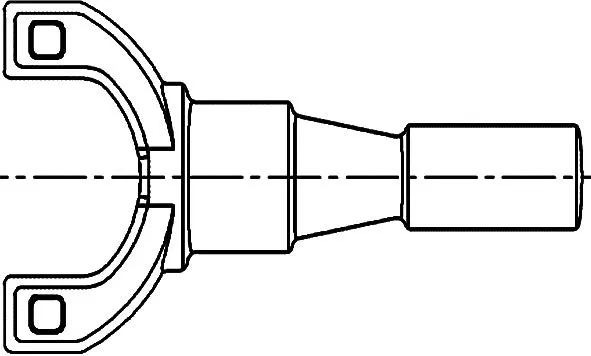

本文以我廠生產的某叉軸(圖1)為例,闡述了該類產品錘上模鍛工藝的設計思路,論述了鍛造工藝開發時應注意的事項。淺談了開發過程中的一些關鍵點以及模擬軟件在前期開發中的應用,為開發同類型的產品提供參考。

圖1 叉軸示意圖

叉軸類零件主要應用于汽車、工程機械、農業機械等傳動系統中,是傳遞動力的重要部件。它的作用是與變速箱、驅動橋一起將發動機的動力傳遞給車輪。

本文所述叉軸應用于工程機械,重22.9kg,最大長度404mm,最大寬度223mm,兩叉口距離150mm,桿部最小直徑為φ52mm。

模鍛工藝分析

該叉軸屬于復雜的叉形件,帶細桿,中間有一段寬度較窄的法蘭,截面沿軸向的變化較大,兩側叉頭寬度較窄,叉口開檔大。工藝設計時有兩個關鍵點。

⑴需要設計制坯工序,如果直接使用圓棒料鍛打,材料利用率低,且可能出現厚度尺寸不均勻等問題。

⑵需要設計預鍛工序,如果采用直接終鍛工藝,可能出現鍛打充不滿等問題。

經過工藝分析,結合我廠實際,確定在13t模鍛錘生產線上進行生產,工藝流程為:下料→加熱→制坯→加熱→預鍛→終鍛→切邊。

錘鍛模的排布

錘鍛模設計時,應對各成形模膛進行合理的排布,以達到節省模塊、減小成形偏心力矩、便于操作等目的。經過分析,采用了預鍛模膛在左、終鍛模膛在右,前后錯開的排布方案,預鍛后將坯料翻轉180°終鍛。這解決了操作工直接水平移動坯料較困難的問題,降低了操作難度。

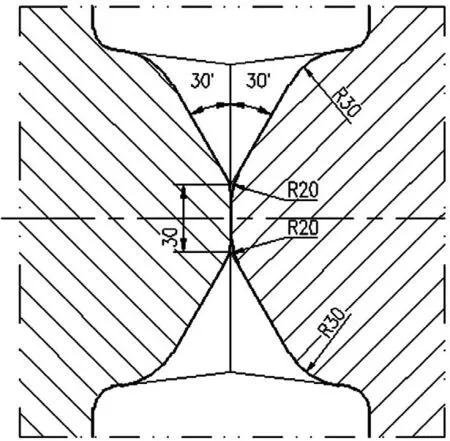

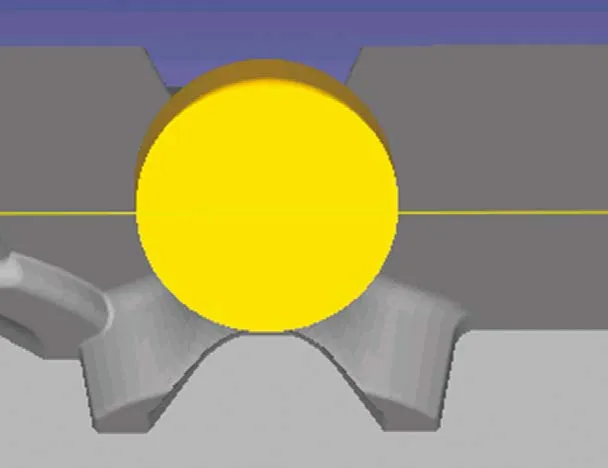

預鍛模膛的設計

預鍛模膛的主要作用是改善金屬在終鍛模膛中的流動條件,使其易于充滿終鍛模膛,并提高模具的使用壽命。該零件預鍛模膛設計的關鍵在用于分流金屬的劈料臺,成形時劈料臺將金屬劈開分流到兩側,保證在終鍛成形過程中法蘭和兩側叉頭充滿的同時又不出現折疊,盡可能節約材料。劈料臺如圖2所示。

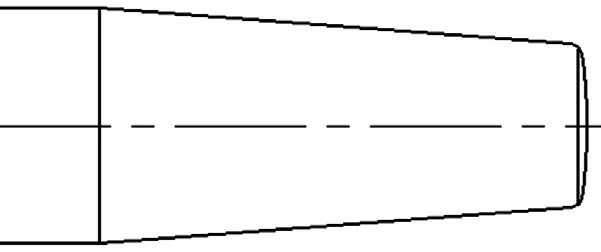

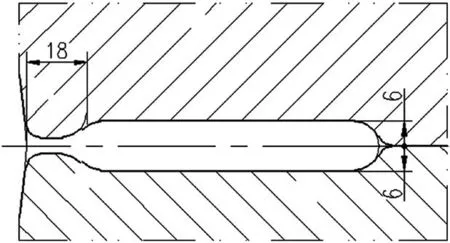

預鍛模膛依據熱鍛件圖進行設計,但與終鍛模膛有一些區別。為了便于充滿和出模,形狀應簡化,圓角和拔模角需適當加大,而且拔模角加大時,應保持分模面尺寸不變,使模膛底部尺寸減小;為了便于金屬流動,避免終鍛時產生折疊,一些尖角處應做成圓滑形狀過渡。預鍛模膛桿部示意圖如圖3所示。

圖2 劈料臺示意圖

圖3 預鍛模膛桿部示意圖

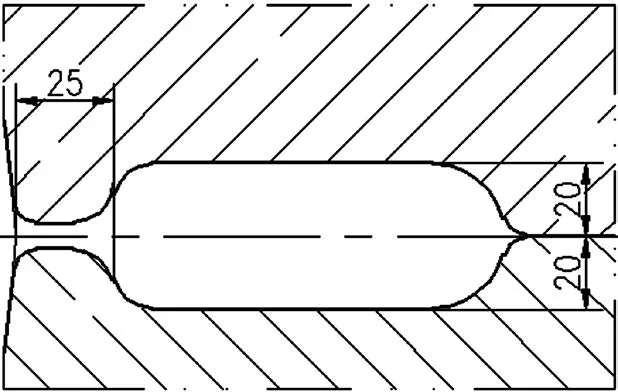

終鍛模膛的設計

終鍛模膛是用來完成鍛件最終成形的模膛,按照熱鍛件圖進行設計和加工。終鍛成形過程中,模膛的橋部寬度、上下模橋部的間隙大小、飛邊倉的寬度和深度等均會對零件充滿和尺寸造成影響。考慮到叉頭與桿部的成形狀況不同,分別設計了相應的橋部和倉部尺寸。如圖4和圖5所示。

切邊模的設計

凹模的刃口輪廓依據熱鍛件圖的分模面尺寸確定。在設計時凹模刃口要高出四周平面大約20mm,避免切邊過程中零件的飛邊與凹模干涉導致切偏,而且切邊時零件要靠凹模刃口定位。

圖4 叉頭部分橋部、倉部示意圖

圖5 桿部橋部、倉部示意圖

沖頭內部型腔依據熱鍛件圖尺寸確定,外形輪廓根據凹模刃口尺寸確定,但單邊需留有1.2mm的間隙,保證切邊過程中沖頭可以進入凹模。而且沖頭與鍛件保留側面間隙1.0mm,避免產生切邊壓痕。

成形模擬及工藝優化

通過借助一些模擬軟件,在產品開發階段對工藝過程進行仿真模擬,可以提前發現問題。在設計階段完成優化,提高了工藝開發的成功率,縮短了開發周期,降低了生產成本。

中間坯料的確定

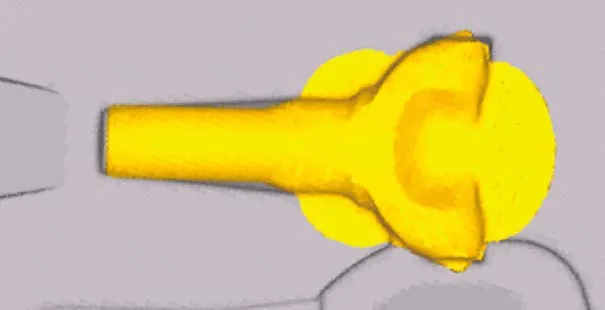

一般常規的中間坯料,由圓棒料改制后各部位以圓形居多。該叉軸若仍采用常規設計,中間坯料在預鍛模膛坯料臺處接觸面較小,定位困難(圖6),而且圓形坯料的分料效果欠佳。因此,中間坯對應叉頭的部位改進為方形,如圖7所示。

為了驗證改進后的中間坯料,借助模擬軟件對鍛造成形過程進行工藝仿真分析。改進后的中間坯定位方便,利于分料,但存在以下問題:在預鍛的開始階段,坯料與模具只在劈料臺處有接觸,在桿部方向并無制約,成形過程中有向桿部方向移動的趨勢,易造成預鍛時叉頭頂端料不足,終鍛時充不滿。

圖6 圓形坯料定位困難

圖7 改進后中間坯

預鍛模膛改進

為便于金屬流動,簡化預鍛模膛,預鍛模膛在兩側叉頭與桿部的連接部位采用大圓弧過渡。經模擬發現,此方案在預鍛成形過程中,會導致模具對坯料向桿部方向的位移無法起到限制作用。改進后的預鍛模膛在兩側叉頭與桿部的連接部位增加了一個阻力槽,起到了限制坯料的作用。圖8為改進后的預鍛模膛在模擬過程中的實際效果。

圖8 預鍛模擬示意圖

工藝實踐

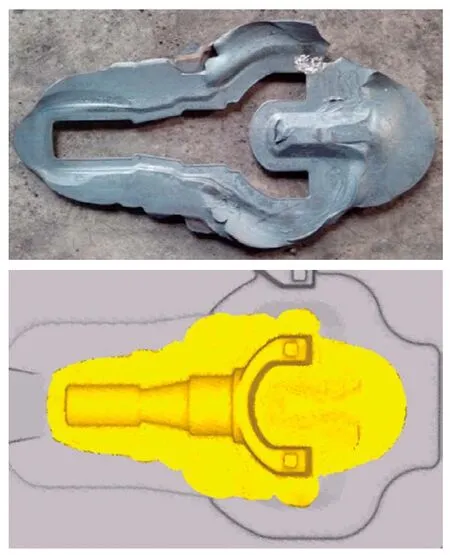

通過多次工藝方案及模具設計優化,經生產驗證,滿足要求。首次工藝調試,零件尺寸合格,各部位充滿情況良好,材料利用率有了明顯提高,鍛打時操作方便,實際成形過程與模擬結果相符。

圖9為生產的合格零件,圖10為實際鍛打形成的毛邊和模擬分析形成的毛邊的對比。

圖9 鍛件示意圖

圖10 實際毛邊與模擬毛邊對比

通過借助模擬軟件,能夠在開發階段提前優化工藝,減少后期試制時的試驗次數,提高新產品一次開發成功率,縮短開發周期。

結束語

本文主要對叉軸零件在開發過程中積累的經驗進行了總結。現在各類客戶對毛坯供應商的交付節點要求越來越嚴,所以必須把縮短產品開發周期作為努力的方向,在工藝設計階段就進行充分的可行性分析,完善優化模具設計,才能生產出合格的零件,保證及時交付。