基于希爾伯特變換的鋁/鋁膠接結構缺陷尺寸的超聲測量

,, ,, ,

(1.南昌航空大學 無損檢測技術教育部重點實驗室,南昌 330063; 2.上海航天精密機械研究所,上海 201600)

基于希爾伯特變換的鋁/鋁膠接結構缺陷尺寸的超聲測量

胡玉平1,高鴻波1,吳偉1,張士晶1,涂俊2,危荃2

(1.南昌航空大學 無損檢測技術教育部重點實驗室,南昌 330063; 2.上海航天精密機械研究所,上海 201600)

采用5 MHz和10 MHz的聚焦探頭對膠接鋁板進行超聲水浸特征成像檢測,以及對掃查數據進行Hilbert(希爾伯特)變換后的特征成像,測量了變換前后的人工脫粘缺陷尺寸,并比較了測量精度。試驗結果表明:10 MHz探頭檢測結果比5 MHz探頭的檢測結果更好;對粘接層下界面成像與底波成像以及粘接層上界面成像進行對比,脫粘缺陷的檢出率更高;10 MHz掃查特征成像經Hilbert變換可得到更好的成像結果,人工缺陷尺寸的測量精度進一步提高,測量結果相比實際缺陷尺寸的誤差不大于5%。超聲特征成像對鋁板膠接層有很好的檢出效果。

膠接鋁板;聚焦探頭;超聲特征成像;希爾伯特變換;缺陷尺寸

鋁可采用熔焊、電阻焊、硬焊、軟焊、膠接以及鉚接、栓接等方法連接[1]。膠接技術是通過膠粘劑與被連接件之間的化學反應或物理凝固等作用將材料連接在一起的技術[2]。膠接結構輕質高強,比強度高,還具有阻裂、減振、隔熱、隔音等特殊作用。一般來說用膠接代替鉚接可使質量減輕25 %,強度比鉚接提高35%,而成本下降約20%。由于膠接是面積連接,能避免應力集中,耐腐蝕性能也可大幅度提高[3]。粘接結構具有比強度、比模量高等特點,被廣泛應用于航空航天、軍工等重要零部件上,如火箭發動機非金屬包覆層、殼體粘接等[4]。由于粘接工藝的原因,如膠粘劑涂抹薄厚不均或固化工藝控制不當時,容易在粘接界面上形成弱粘接、局部脫粘或者氣泡等缺陷[5]。另外,在制造過程中粘接界面上往往存在殘余應力,加上粘接界面受疲勞、腐蝕、老化等影響,厚度尺寸很小的粘接界面在有微小缺陷的情況下也可能發生致命的破壞。研究表明:粘接結構缺陷的存在破壞了粘接結構的完整性,從而影響了其性能,有必要對粘接結構界面進行無損檢測或質量評價[6]。常用膠接結構的檢測方法有敲擊法、聲振檢測、超聲檢測、聲發射檢測、射線檢測、紅外線檢測及全息照相檢測[7]。超聲檢測能解決粘接質量問題的關鍵在于超聲特征信號的檢出及信號的分析與處理。筆者應用超聲檢測的優點及特性,有效地提取和利用反映粘接界面缺陷的信息特征,對粘接層界面進行檢測,對檢測信號進行信號分析,得出粘接界面的質量狀況。

超聲特征成像檢測一般都帶數據采集、存儲和處理等功能,方便操作人員對圖像結果進行分析,完成對缺陷的定位、定性和定量的檢測[8-9]。其不僅有一般超聲檢測的功能,還能對檢測信號進行頻譜分析和數字濾波。通過對各種特征量的提取和重構,可進行超聲層析等,再應用Hilbert變換對掃查數據進行處理,并提取特征值成像,提高檢測效果[10]。

1 超聲特征成像檢測

1.1超聲特征成像檢測原理

特征掃描包括兩方面的特征:一是超聲波波形的特征,主要指波形上升時間、下降時間、脈沖周期和頻譜特性等;二是缺陷的特征,包括缺陷的類型、形狀和大小等。

超聲特征成像檢測除了傳統掃描功能外,還能對檢測信號進行頻譜分析和數字濾波。其通過對各種特征量的提取和重構,可進行超聲層析等檢測,所有檢測信息都能自動存儲在計算機中, 以供詳細分析和復查[11]。

超聲特征掃描的關鍵是待測工件缺陷特征的研究、提取和確定。需要使用專用換能器提取出檢測時的波形信息,再進行檢測信號的全波列采集,并存儲在計算機里。通過計算機完成信號的處理,并以圖像方式顯示各種特征參量[12-13]。超聲特征掃描成像系統如圖1所示。

圖1 超聲特征掃描成像系統

1.2檢測對象

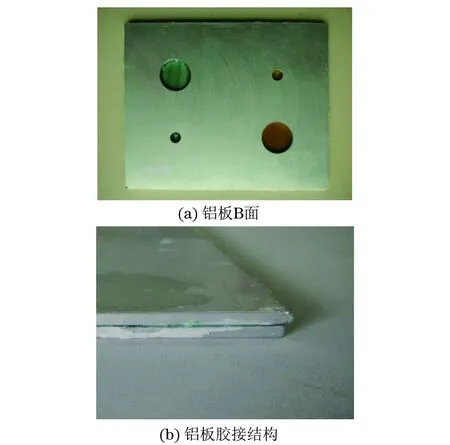

研究的對象是鋁鋁膠接結構板材,板材的尺寸(長×寬×厚)為200 mm×159 mm×8.18 mm。膠接層位置為3.97,0.24,3.97 mm的中間層位置,膠接層厚度為0.24 mm。膠接鋁板B面有人工孔,大孔徑為30.2 mm,小孔徑為10.1 mm。膠接鋁板外觀如圖2所示。

圖2 膠接鋁板外觀

圖3 超聲C掃描系統外觀

1.3檢測儀器

使用南昌航空大學自制的超聲C掃描系統,該系統能實現自動掃描、數據采集及數據特征成像,該系統外觀如圖3所示。試驗所采用的探頭型號是5 MHz和10 MHz的水浸點聚焦探頭,采樣率為125 MHz,掃查步進間距為1 mm,掃查速度為6 000 mm·min-1。

2 試驗結果及分析

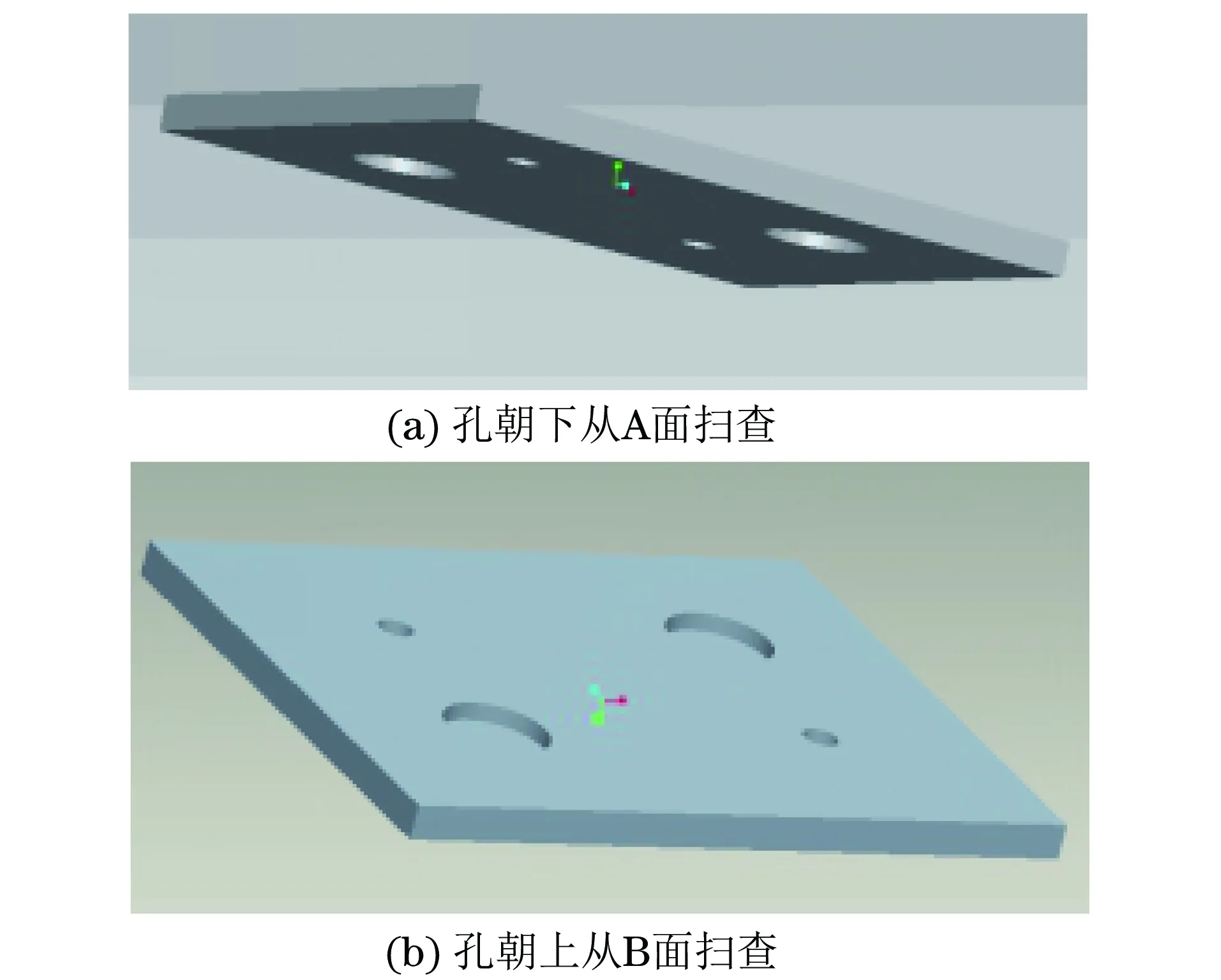

對鋁板進行掃查,掃查方式的三維示意如圖4所示,其有孔朝上和孔朝下兩種掃查方向。

圖4 鋁板的掃查方式三維示意

對試件進行同一探頭,同一增益下的粘接良好區和粘接不良區的A掃查波形進行對比,結果如圖5所示。

圖5 同一探頭、同一增益下的鋁板A掃查波形

從圖5可以看出,在相同的增益下,脫粘區界面回波的幅值比粘接良好處的幅值高,對缺陷的定位就更明顯。

2.1超聲水浸特征掃查探頭參數比較

對鋁板粘接試塊采用5 MHz和10 MHz水浸聚焦探頭進行掃查對比,將掃查后的數據進行特征成像。

在5 MHz和10 MHz水浸聚焦探頭掃查試驗中,探頭是同一類型的,且水中的聚焦深度都是30 mm,掃查聚焦設為同一位置,掃查對象是同一試樣,掃查方式及參數相同,掃查速度都為6 000 mm·min-1,掃查間距為1 mm,存儲方式一樣。在這種條件下,通過變換探頭頻率掃查鋁/鋁粘接試塊,從而進行檢測參數對比。

對鋁板A面朝上使用5 MHz和10 MHz水浸聚焦探頭進行C掃成像,結果如圖6所示。

圖6 不同頻率探頭對鋁板A面入射掃查時的底波幅值成像

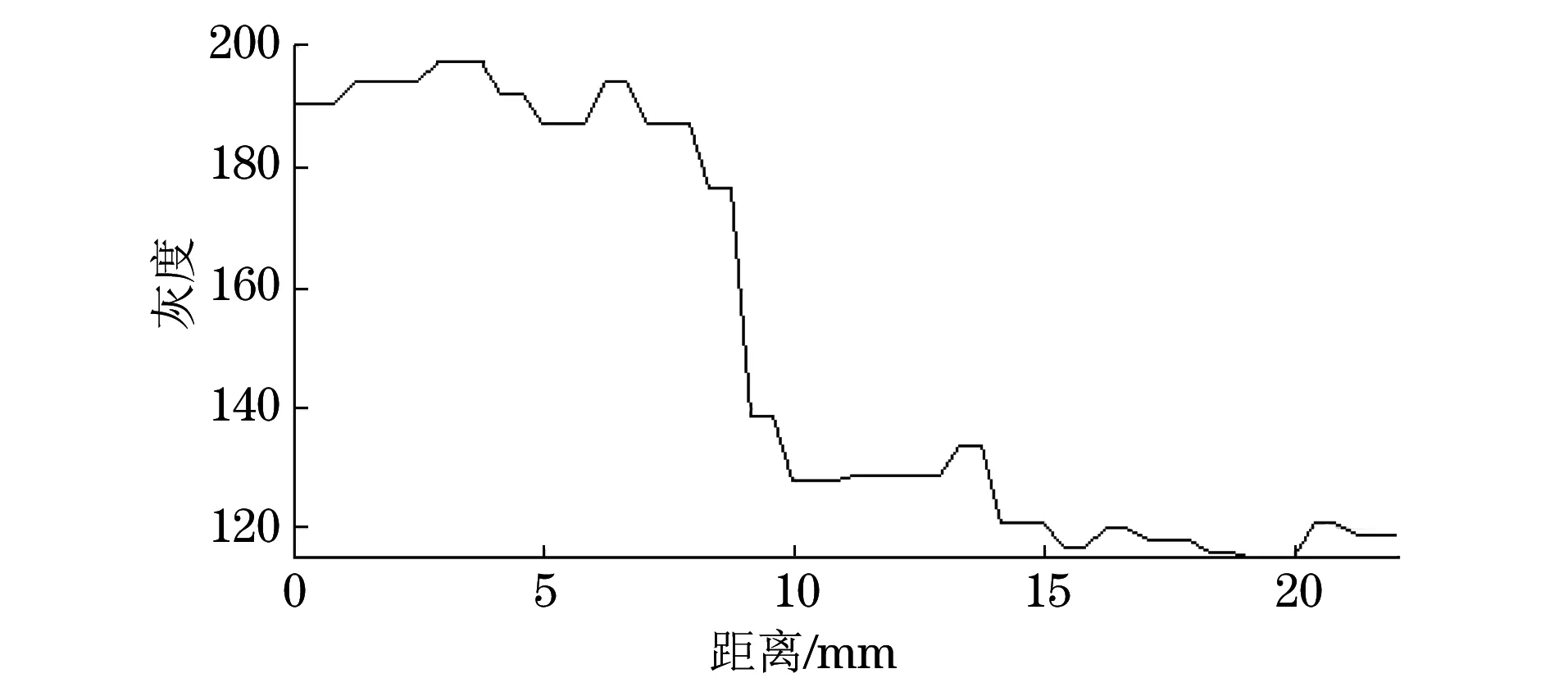

應用ImageJ軟件對成像結果進行信噪比分析,軟件讀取的缺陷邊界灰度分布如圖7所示。

圖7 軟件讀取的缺陷邊界灰度分布示意

C掃描成像質量數據分析如表1所示,從掃查數據結果和成像分析得出, 10 MHz探頭掃查缺陷結果比5 MHz探頭掃查缺陷結果會更清晰,尺寸測量結果也更接近實際,誤差更小。但5 MHz的成像信噪比大于10 MHz的,由于頻率較小所造成的干擾較小,顯示出的信噪比也小。底波幅值成像中,衰減或表面凹凸不平會對成像結果影響較大。

表1 C掃描成像質量數據分析

2.2鋁板粘接層超聲特征成像及數據處理

對10 MHz探頭掃查鋁板的數據進行處理,如下所述。

x(t)為實信號,其Hilibert變換定義為:

式(1)中,將實信號x(t)與1/(πt)作卷積得到(t),(t)即為x(t)的Hilibert變換,(t)也可以被解讀為輸入是x(t)的“線性時不變系統”的輸出,而此系統的脈沖響應為1/(πt),其反變換為:

可見x(t)與(t)互為Hilbert變換對。由式(2)的變換結果可得到實信號x(t)的解析信號(t)。

由Hilbert變換定義可知,Hilbert變換將時域實信號轉換為時域解析信號。該解析信號是實部為實信號本身,虛部為其Hilbert變換的復信號。其幅值即為該實信號的包絡[14-15]。

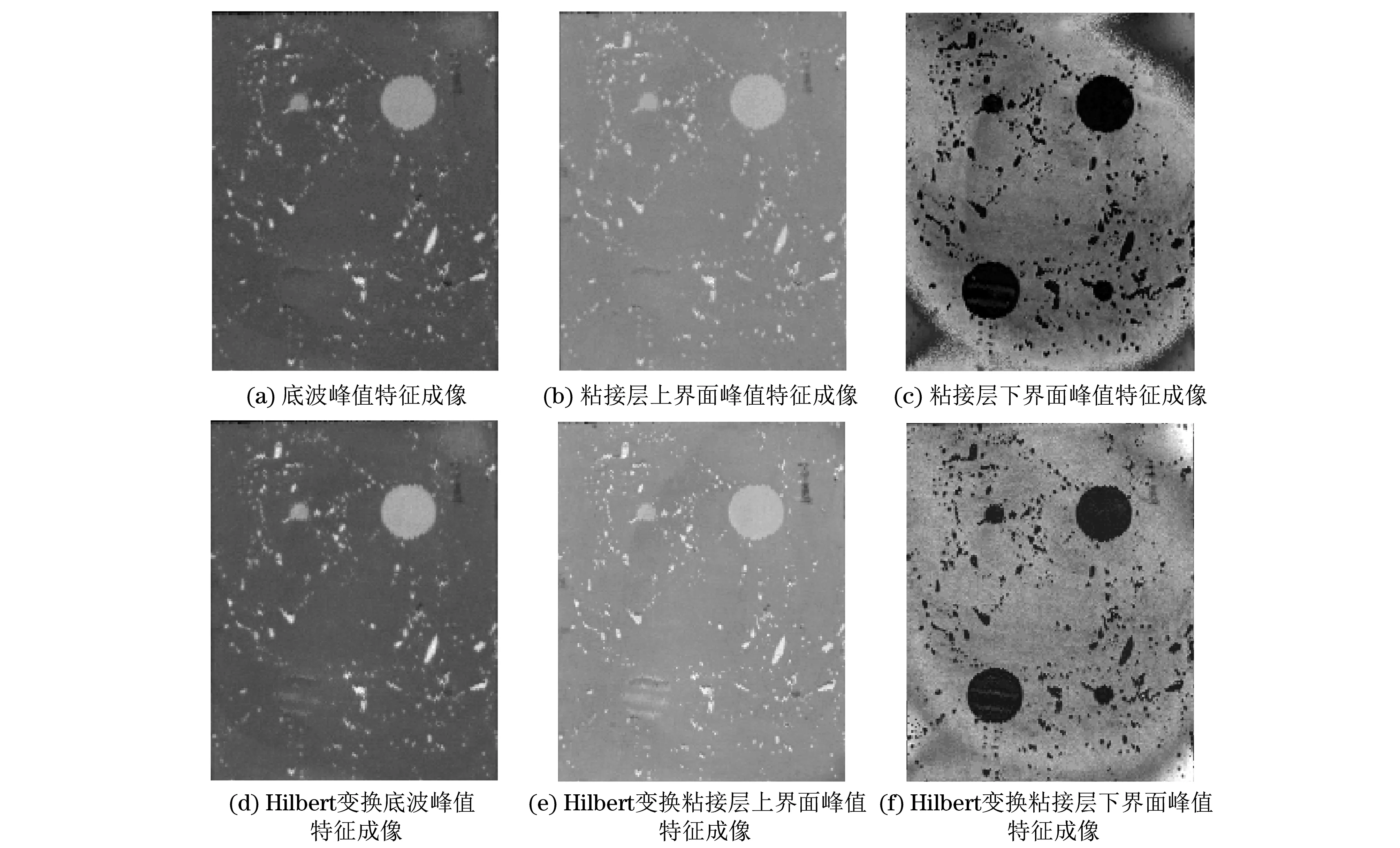

對鋁板A面掃查數據進行幅值成像及Hilbert變換成像,如圖8所示。

從圖8可知,粘接層下界面峰值特征成像檢測粘接層缺陷效果會比底波峰值特征成像和粘接層上表面峰值特征成像效果好。對比Hilbert變換前后的成像質量,分析結果如表2所示。

圖8 水浸聚焦探頭掃查鋁板A面的特征成像結果

從表2數據可以得出,相比于直接特征成像質量,經過Hilbert變換后的成像質量較好,信噪比較大;粘接層上界面的信噪比是分層成像中最大的,而粘接層下界面的信噪比是最小的。對比粘接層下表面Hilbert變換前后成像檢測缺陷大小,結果如表3所示。

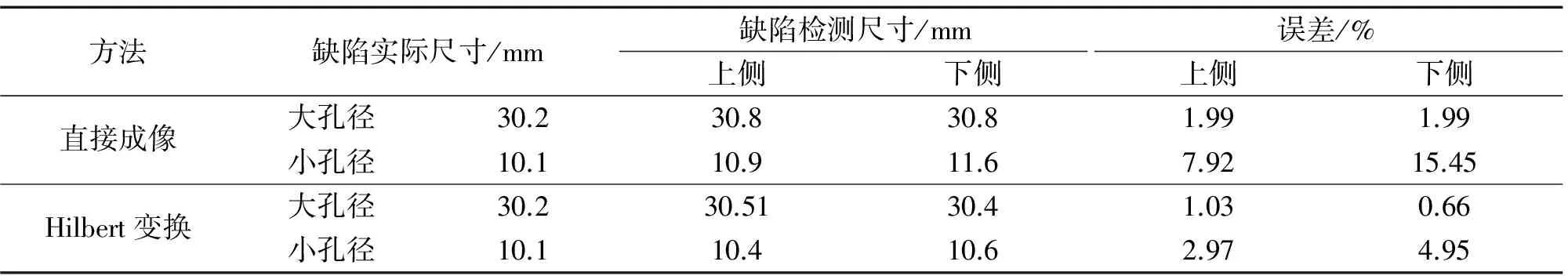

由表3數據分析可得,經過Hilbert變換后的特征掃描成像缺陷檢測尺寸更加接近實際缺陷尺寸,檢

表2 鋁板粘接試塊超聲特征成像與Hilbert變換后信噪比分析

表3 特征掃描成像人工缺陷孔徑大小測量

檢測精度更高,缺陷檢測最大誤差為4.95%;直接特征成像中人工缺陷尺寸測量誤差達到15.45%,誤差較大。通過ImageJ軟件對成像進行二值化,測量脫粘缺陷占粘接層面積的二值圖如圖9所示,測得缺陷的面積為總粘接面的8.95%。

圖9 脫粘缺陷占粘接層面積的二值圖

由以上分析可得,超聲特征成像法可以有效地檢測鋁板粘接結構,在對掃查數據經Hilbert變換后特征成像的檢測效果更加好,不僅提高了檢測的精確度,還降低了測量缺陷尺寸的誤差。

3 結論

應用超聲特征成像檢測法可以直接地檢測鋁板粘接結構,對于厚度為3.97 mm、粘接層厚度為0.24 mm的粘接結構選用10 MHz的水浸聚焦探頭時的檢測效果較好。對鋁板粘接結構應選用粘接層下界面特征成像,這種方法檢測出的脫粘缺陷率很高,試塊的脫粘缺陷占比為8.95%,通過Hilbert變換后的成像質量更好,信噪比也更高,檢測出缺陷的尺寸誤差不大于5%。超聲特征成像法是一種有效應用于粘接結構檢測的無損檢測方法。

[1] 王玲. 汽車用鋼板鋁板膠接性能研究[D].上海:同濟大學,2007.

[2] 鄭瑞琪, 劉清方. 航空工業結構粘接質量控制[J]. 粘接, 2004, 25(2):37-40.

[3] 郭忠信.鋁合金結構膠接[M].北京:國防工業出版社,1993.

[4] 趙永剛. 基于時頻分析和神經網絡的薄板粘接缺陷超聲檢測研究[D]. 呼和浩特:內蒙古大學, 2008.

[5] 徐猛.多層金屬粘接結構粘接質量的超聲檢測[D].綿陽:中國工程物理研究院,2007.

[6] 廉國選,李明軒. 超聲在粘接界面的反射和透射[J]. 應用聲學,2004,23(4):34-42.

[7] 李明軒.粘接質量超聲檢測研究[J]. 應用聲學, 2002, 21(1):7-12.

[8] 劉春秘,張素香, 鄭維龍. 層壓板和蜂窩結構粘接缺陷的超聲C掃描檢測[J]. 無損檢測, 2012, 34(5):62-64.

[9] 李建文,王增勇,湯光平. 金屬殼體粘接結構件的超聲檢測[J]. 無損檢測,2010,32(4):283-285.

[10] 周娥.碳纖維復材層合板低能沖擊損傷的超聲檢測[D]. 南昌:南昌航空大學, 2015.

[11] 艾春安,劉瑜, 趙文才,等. 固體火箭發動機結構粘接質量的聲-超聲檢測[J]. 無損檢測, 2009,31(12):974-976,979.

[12] 張銳.復合材料手動掃描超聲特征成像檢測系統的研制[D].北京:清華大學,2002:49-51.

[13] 陸銘慧,付德永,王海芳,等. 復合材料層狀薄板超聲特征掃描成像檢測[J].無損檢測,2005,27(9):449-453.

[14] 徐春林,江志農,肖英. 基于Hilbert變換的包絡分析及其在機械故障診斷中的應用[J]. 機電工程技術,2004,33(7):114-115,165.

[15] 王光榮.基于Hilbert變換的信號包絡提取方法研究[J]. 中國科技信息,2012(1):87-88.

UltrasonicTestingoftheFlawSizeintheAl/AlAdhesiveStructureBasedonHilbertTransform

HU Yuping1, GAO Hongbo1, WU Wei1, ZHANG Shijing1, TU Jun2, WEI Quan2

(1.Key Laboratory of Nondestructive Testing of Ministry of Education, Nanchang Hangkong University, Nanchang 330063,China;2.Shanghai Aerospace Precision Machinery Research Institute, Shanghai 201600, China)

The paper used 5 MHz and 10 MHz focusing probes to detect the adhesive aluminum plate by the method of ultrasonic water immersion feature imaging testing and imaged the feature after processing the data with Hilbert transform. The size of the artificial debonding defect in the characteristic imaging before and after transformation is measured, and the accuracy of measurement defect size is compared. The result showed that the testing quality of 10 MHz probe was better than that of 5 MHz probe,the detection rate of unglued flaw in the adhesive layer under the interface was the highest compared to the bottom wave imaging and upper interface imaging. Much better imaging result can be obtained by using 10 MHz probe and followed by processing the data with Hilbert transform. At the same time,the measurement accuracy of artificial defect size is also increased and the error is less than 5% compared with the actual flaw size. Ultrasonic feature imaging has a good detection effect on the aluminum plate adhesive layer.

adhesive aluminum plate; focusing probe; ultrasonic feature imaging; Hilbert transform; flaw size

2017-04-14

胡玉平(1990-),男,碩士研究生,主要從事超聲檢測、無損評價工作

胡玉平,1262433470@qq.com

10.11973/wsjc201711009

TG115.28

A

1000-6656(2017)11-0039-05