800kt/a硫酸裝置余熱發(fā)電方案選擇及效益評價

段永華

(中薪油武漢化工工程技術(shù)有限公司,湖北武漢 430223)

800kt/a硫酸裝置余熱發(fā)電方案選擇及效益評價

段永華

(中薪油武漢化工工程技術(shù)有限公司,湖北武漢 430223)

介紹了硫酸裝置余熱回收的工藝流程和余熱發(fā)電方案的選擇。經(jīng)論證比較,確定利用背壓式汽輪機(jī)進(jìn)行發(fā)電和供熱,可使副產(chǎn)蒸汽得到了有效利用,并為企業(yè)和社會帶來了較好的經(jīng)濟(jì)效益、環(huán)境效益。

硫磺制酸;余熱鍋爐;余熱發(fā)電;效益評價

能源回收利用水平是評價化工生產(chǎn)工藝及生產(chǎn)過程先進(jìn)與否的重要指標(biāo),也是提高企業(yè)經(jīng)濟(jì)社會效益的重要環(huán)節(jié)。目前國內(nèi)大多硫酸裝置生產(chǎn)過程中會釋放出大量工藝余熱,工藝余熱利用水平也是衡量硫酸裝置技術(shù)先進(jìn)性的重要指標(biāo)之一。國內(nèi)某硫酸廠采用“3+l”兩轉(zhuǎn)兩吸先進(jìn)工藝流程回收余熱副產(chǎn)高壓蒸汽,采用美國孟莫克公司的低溫位余熱回收技術(shù)(HRS)副產(chǎn)低壓過熱蒸汽。為保證裝置蒸汽產(chǎn)耗平衡和副產(chǎn)蒸汽合理有效利用,設(shè)計堅(jiān)持“以熱定電、熱電聯(lián)產(chǎn)”的原則,合理選擇余熱發(fā)電機(jī)組及配套系統(tǒng)。余熱發(fā)電裝置主要設(shè)備包括:余熱汽輪發(fā)電機(jī)組及其附屬設(shè)備等,余熱發(fā)電裝置配套所需化學(xué)水、循環(huán)水和冷凝液回收等全部依托硫酸裝置公用工程。余熱發(fā)電裝置投運(yùn)后,實(shí)現(xiàn)了高壓蒸汽的合理利用,減少了硫酸裝置外供電消耗,為企業(yè)帶來顯著經(jīng)濟(jì)和社會效益。

1 余熱回收工藝流程

國內(nèi)硫磺制酸裝置,一般按余熱溫位等級分段副產(chǎn)蒸汽,由于受爐氣量和溫度波動的影響,生產(chǎn)1t硫酸可產(chǎn)蒸汽量也在一定范圍波動,其中高溫和中溫余熱,副產(chǎn)次高壓蒸汽,指標(biāo)為1.1~1.3t/t;低溫位余熱,副產(chǎn)低壓蒸汽,指標(biāo)為0.4~0.5t/t。國內(nèi)某硫酸廠一套800kt/a硫磺制酸裝置副產(chǎn)蒸汽量見表1。

表1 硫酸裝置副產(chǎn)蒸汽量

經(jīng)核算,本硫酸裝置副產(chǎn)次高壓蒸汽指標(biāo)為1.22t/t,副產(chǎn)低壓蒸汽指標(biāo)為0.5t/t,根據(jù)指標(biāo)判斷:該硫酸裝置所采用工藝技術(shù)較為先進(jìn)。

1.1 高中溫位余熱回收系統(tǒng)

爐氣流程:硫磺焚燒及二氧化硫催化氧化為三氧化硫釋放出一定熱量,這部分熱量除了在兩個吸收塔中的損失外,其余部分必須全部從煙氣中轉(zhuǎn)出回收,以便工藝流程的正常進(jìn)行。本硫酸裝置采用“3+l”兩轉(zhuǎn)兩吸先進(jìn)工藝流程,可回收的廢熱包括以下幾部分:

(1)焚硫爐出口1 000℃左右的高溫爐氣冷卻到420℃左右進(jìn)入一段轉(zhuǎn)化;

(2)一段轉(zhuǎn)化出口600℃左右的爐氣冷卻到420℃左右進(jìn)入二段轉(zhuǎn)化;

(3)三段轉(zhuǎn)化出口經(jīng)冷熱換熱器后240℃左右的爐氣冷卻到180℃左右進(jìn)入中間吸收塔;

(4)四段轉(zhuǎn)化出口420℃左右的爐氣冷卻到160℃左右進(jìn)入最終吸收塔。

汽水流程:來自除氧器的除氧水經(jīng)鍋爐給水泵加壓后依次經(jīng)過省煤器1(低溫段)、省煤器2、省煤器1(高溫段),鍋爐給水加熱至238℃后進(jìn)入余熱鍋爐汽包,汽包工作壓力6.0MPa左右,汽包產(chǎn)生的飽和蒸汽依次經(jīng)過低溫過熱器、高溫過熱器后送硫酸裝置內(nèi)部次高壓蒸汽管網(wǎng)。

圖1 高中溫位余熱利用流程

1.2 低溫位余熱回收系統(tǒng)

為回收三氧化硫吸收過程的低溫位熱能,利用孟莫克的低溫位余熱回收技術(shù)(HRS)副產(chǎn)低壓過熱蒸汽。HRS基本流程和部分參數(shù)如下:

熱回收塔進(jìn)氣溫度220℃,出氣溫度85℃;下段進(jìn)酸濃度99.0%,溫度190℃;上段進(jìn)酸溫度81℃,濃度98.3%;出口硫酸濃度99.8%,溫度200℃,出口硫酸送HRS余熱鍋爐回收熱量后:一部分進(jìn)入稀釋器,稀釋器中加入除氧水站來的104℃除氧水,將硫酸濃度由99.8%稀釋到99%,溫度降至190℃左右,作為熱回收塔下段吸收酸;另一部分進(jìn)入HRS鍋爐給水預(yù)熱器,將除氧水加熱至179℃后去最終吸收塔泵槽;除氧水溫度104℃,經(jīng)過HRS鍋爐給水預(yù)熱器后升溫至179℃,加熱后的給水進(jìn)入HRS鍋爐產(chǎn)生蒸汽,鍋爐出口蒸汽溫度180℃,壓力1.0MPa。HRS鍋爐產(chǎn)生的飽和蒸汽再送入HRS過熱器進(jìn)行加熱升溫,過熱后的蒸汽送界外蒸汽管網(wǎng)。低溫位余熱利用流程圖(見圖2)。

2 余熱發(fā)電系統(tǒng)

2.1 余熱發(fā)電系統(tǒng)方案選擇

國內(nèi)硫酸裝置廢鍋副產(chǎn)蒸汽常規(guī)采用凝汽發(fā)電機(jī)組發(fā)電,發(fā)電就近利用,汽機(jī)凝結(jié)水送除氧器或全廠冷凝液回收裝置循環(huán)利用,此種方案簡單可靠,不受外部條件限制,但凝汽發(fā)電機(jī)組經(jīng)濟(jì)性差,且需要建設(shè)配套循環(huán)水站等,投資高。本硫酸裝置副產(chǎn)大量次高壓及低壓蒸汽,采用凝汽發(fā)電肯定可以完全回收,但考慮到硫酸裝置附近的醋酸廠需要大量次中壓(2.0MPa)及低壓蒸汽(1.0MPa),且蒸汽品質(zhì)可以滿足用戶需要,這為硫酸裝置副產(chǎn)的次高壓蒸汽和低壓蒸汽用戶指明了方向。硫酸裝置配套余熱鍋爐副產(chǎn)次高壓(5.3MPa)蒸汽產(chǎn)量122t/h,次高壓蒸汽和次中壓蒸汽用戶之間存在可觀的壓差和能位差,選擇從5.3MPa至2.0MPa的背壓式余熱汽輪發(fā)電機(jī)組方案是可行的,且背壓發(fā)電供熱效率高、投資少,方案也較為合理。

設(shè)置背壓式余熱發(fā)電后,硫酸裝置內(nèi)部蒸汽分配方案如下:

(1)次高壓蒸汽

蒸汽參數(shù):5.3MPa,485℃

輸送范圍:余熱鍋爐至余熱發(fā)電汽機(jī)

(2)次中壓蒸汽

蒸汽參數(shù):2.0MPa 330℃

輸送范圍:汽輪機(jī)排汽至蒸汽管網(wǎng)

(3)低壓蒸汽

蒸汽參數(shù):1.0MPa 250℃

輸送范圍:HRS過熱器至低壓蒸汽管網(wǎng)

根據(jù)蒸汽平衡及熱力計算,背壓機(jī)組額定發(fā)電量接近6 000kW,而硫酸裝置自用電接近7MW,余熱發(fā)電量可以在硫酸裝置內(nèi)部全部利用。

圖2 低溫位余熱利用流程圖

2.2 余熱發(fā)電電力系統(tǒng)接入方案

余熱機(jī)組發(fā)電機(jī)出線采用電纜與硫酸工程35kV變電站(總降壓站)6kV母線連接,然后通過總降壓站35kV側(cè)線路接入廠外110kV變電所與電力系統(tǒng)并網(wǎng)。

余熱機(jī)組設(shè)一套自動準(zhǔn)同期裝置,在發(fā)電機(jī)出口開關(guān)處和總降站主變壓器35kV、6kV側(cè)主開關(guān)及35kV進(jìn)線開關(guān)等處設(shè)置并網(wǎng)同期點(diǎn),同期操作在總降壓站側(cè)。

在不改變硫酸工程原有供電及運(yùn)行方式的前提下,發(fā)電機(jī)發(fā)出的電量將全部用于硫酸工程生產(chǎn)。因此本接入系統(tǒng)方案,從現(xiàn)行的條件和技術(shù)要求來講,對余熱發(fā)電項(xiàng)目都是可行的。

2.3 余熱發(fā)電機(jī)組介紹

余熱發(fā)電機(jī)組配置一臺6MW背壓式汽輪機(jī)和一臺6MW汽輪發(fā)電機(jī)及配套輔機(jī)。為保證硫酸裝置和高低壓蒸汽管網(wǎng)的安全穩(wěn)定運(yùn)行,汽輪發(fā)電機(jī)組配套設(shè)置一臺旁路減溫減壓器,在汽輪機(jī)跳車或檢修時開啟。汽輪機(jī)、發(fā)電機(jī)和減溫減壓器主要設(shè)計參數(shù)(見表2)。

汽輪發(fā)電機(jī)組采用常規(guī)供貨,監(jiān)視保護(hù)系統(tǒng)控制隨主設(shè)備成套提供,控制系統(tǒng)集中布置在硫酸裝置控制室,依托硫酸裝置進(jìn)行統(tǒng)一管理和調(diào)度。減溫減壓器與汽機(jī)聯(lián)鎖,當(dāng)汽機(jī)停運(yùn)時,聯(lián)鎖減溫減壓器開啟,將次高壓蒸汽導(dǎo)入次中壓蒸汽管網(wǎng),維持中壓蒸汽用戶需要。

3 余熱發(fā)電效益評價

3.1 經(jīng)濟(jì)效益評價

經(jīng)計算可知,余熱發(fā)電裝置直接投資2 054萬,其中建設(shè)投資1 826萬元,建設(shè)期貸款利息44萬元,流動資金183萬元,計算投資回收期約7.8a,投資回收期較短。按照硫酸裝置年運(yùn)行8 000h計算,硫酸裝置年耗電量約5 560萬度,余熱發(fā)電裝置年發(fā)電約4 800萬度,余熱發(fā)電量可以在硫酸裝置內(nèi)部全部利用,大大減少了的硫酸裝置的外部供電消耗,按照購買電價0.5元/度計算,年節(jié)約電費(fèi)約2 400萬元,企業(yè)運(yùn)行成本顯著下降。硫酸裝置對外年供熱量(僅考慮2.0MPa蒸汽)約97.6萬t,按照每噸蒸汽180元計算,企業(yè)年收入17 568萬元,經(jīng)濟(jì)效益非常顯著。

表2 余熱發(fā)電主要設(shè)備參數(shù)

3.2 環(huán)境效益評價

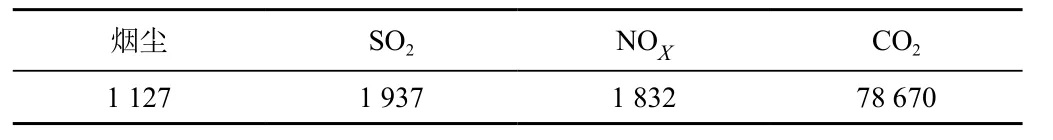

與同等規(guī)模的燃煤發(fā)電相比,此余熱發(fā)電裝置可節(jié)約標(biāo)煤約11.7萬t/a,可大量減少煙塵、CO2,SOX、NOX排放,按照石化燃料大氣污染物排放系數(shù)和二氧化碳排放系數(shù)折算,污染物年減排量(見表3)。尤其是本項(xiàng)目地處環(huán)境保護(hù)重點(diǎn)地區(qū),環(huán)境效益、社會效益尤為顯著。

表3 污染物年減排量(單位:t)

4 結(jié)論

由于本余熱發(fā)電裝置不需設(shè)置常規(guī)燃煤、燃油或燃?xì)忮仩t,純粹利用工藝裝置副產(chǎn)蒸汽發(fā)電并對外供熱,減少了污染物排放,環(huán)境社會效益顯著。余熱發(fā)電裝置的運(yùn)行減少了企業(yè)運(yùn)行成本、增加了企業(yè)效益,同時還減少了熱用戶配套自備電站的供熱及供電量,自備電站規(guī)模相應(yīng)減小,燃料等的消耗也減少,自備電站投資運(yùn)行成本均降低。余熱發(fā)電裝置的選型需要根據(jù)全廠蒸汽平衡、裝置用電量、經(jīng)濟(jì)性等因素綜合考慮后確定,選型結(jié)果既要保證余熱的有效回收利用,又要保證主裝置及蒸汽管網(wǎng)的安全運(yùn)行。本工程對余熱發(fā)電的方案選擇及效益評價進(jìn)行分析和研究,對類似工程具有一定參考價值。

[1] 鄭亞瓊.硫磺制酸裝置余熱利用現(xiàn)狀及低溫位熱能回收設(shè)想[C].全國第11屆磷復(fù)(混)肥生產(chǎn)技術(shù)交流會論文集,31-34.

[2] 王子鳴,王柏林,沈平.余熱發(fā)電技術(shù)在硫酸裝置中的應(yīng)用與經(jīng)濟(jì)效益分析[J].電力需求側(cè)管理,2005,7(5):39-40.

[3] GB13223—2011,火電廠大氣污染物排放標(biāo)準(zhǔn)[S].

[4] 中國化石燃料大氣污染物和CO2排放系數(shù)[R].中國煤炭企業(yè)100強(qiáng)分析報告,2005.

Scheme Selection and Benefit Evaluation of Waste Heat Power Generation for 800kt/a Sulfuric Acid Plant

Duan Yong-hua

The process of waste heat recovery for sulfuric acid plant and scheme selection of waste heat power generation are introduced in this paper.After comparison,it is determined to use back-pressure steam turbine to generate electricity and supply heat,this make high efficiency utilization of by-product steam and also has brought good economic benefit to company and environmental benefit to society.

sulfuric acid;waste heat boiler;waste heat power generation;benefit evaluation

TQ111.1,TM920.2

B

1003–6490(2017)11–0100–02

2017–08–28

段永華(1983—),男,河南扶溝人,工程師,主要從事熱工工藝設(shè)計工作。