丙酮-氯仿共沸體系萃取精餾過程模擬與優化

郭 敬

(中國昆侖工程有限公司,北京 100037)

化工設計

丙酮-氯仿共沸體系萃取精餾過程模擬與優化

郭 敬

(中國昆侖工程有限公司,北京 100037)

應用化工過程模擬軟件Aspen Plus對丙酮-氯仿最低共沸物系的連續萃取精餾過程進行了模擬與優化。通過Aspen物性分析,篩選出合適的萃取劑為二甲基亞砜。確定了雙塔連續萃取精餾的工藝流程,并利用靈敏度分析工具考察了萃取精餾塔的理論塔數、回流比、原料進料位置、萃取劑進料位置、溶劑比(萃取劑對原料的物質的量比)對分離效果的影響。確定的最佳工藝方案為:全塔理論板數為45,原料和萃取劑分別在第11塊和第3塊理論板進料,回流比為2.5,溶劑比為1.9。在此工藝條件下:萃取精餾塔塔頂丙酮的分離效果達99.95%,萃取劑回收塔塔頂氯仿的純度達到98.34%;萃取劑二甲基亞砜的循環補充量為5.557mol/h。模擬與優化結果為丙酮-氯仿共沸物連續萃取精餾分離過程的設計和操作提供了參考。

萃取精餾;Aspen Plus;丙酮;氯仿;二甲基亞砜

丙酮和氯仿作為一種良好的有機溶媒,大量地用于化工生產過程,特別是在制藥工業和醋酸纖維工業中有著廣泛的應用[1]。丙酮和氯仿為相互混溶的有機溶劑,兩者的許多物性均相似,它們的沸點分別為56.2℃和61.2℃[2]。由于丙酮和氯仿存在共沸[2],共沸溫度為64.5℃[2],所以采用普通精餾不能將兩都完全分離,需要采用特殊精餾如共沸精餾、萃取精餾、變壓精餾等分離[3]。

采用合理的 ASPEN 提供的熱力學方程是塔模擬計算是否準確的關鍵[4]。所謂熱力學方法就是一批方法和模型,模擬系統用它們來計算物系的熱力學性質和傳遞性質。最常用的方程有 Wilson 方程、NRTL 方程和 UNIQUAC方程。

1 物性方法的選擇。

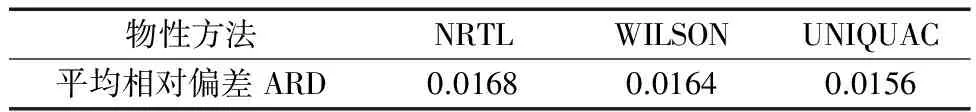

基于Aspen plus數據回歸功能對丙酮-氯仿體系汽液相平衡數據[5]進行回歸誤差分析,計算平均相對誤差得出表 1結果。

表1 誤差分析結果

其中,T——溫度,y——氣相中丙酮的摩爾分數,N——實驗數據點數,exp——實驗值,cal——計算值。

由誤差分析結果可知,UNIQUAC方程計算的誤差最小,因此選擇UNIQUAC作為模擬計算的熱力學模型。

2 不同壓力下的Txy相圖分析

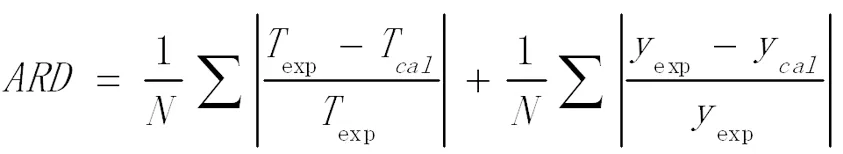

在確定合適的熱力學方程以后,則利用Aspen對丙酮-氯仿體系進行壓力敏感性分析,分析了100kP、200kP、1000kP下的汽液相組成,得出如圖1結果。由圖1中結果可以看出丙酮-氯仿體系共沸點對壓力變化不敏感,故不考慮用變壓精餾的方法分離。對此體系考慮選擇萃取精餾的方法進行分離。

圖1 100kP、200kP、1000kP下的Txy相圖

3 擬二元相圖分析

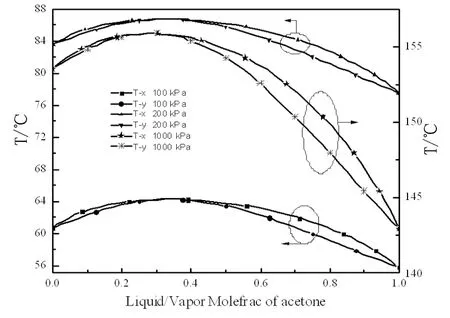

在分析比較苯、乙二醇、二甲基亞砜作為溶劑對丙酮-氯仿體系相對揮發度的影響之后,選擇二甲基亞砜作為萃取劑進行萃取精餾效果較好,在此基礎上對萃取劑用量進行初步估計,對丙酮-氯仿體系相對揮發度的影響見圖2,可以看出溶劑比在大于1以后對丙酮-氯仿體系相對揮發度的影響趨于緩慢,故在模擬計算中可設置溶劑比初值為2(物質的量比)。

4 模擬條件及工藝流程圖

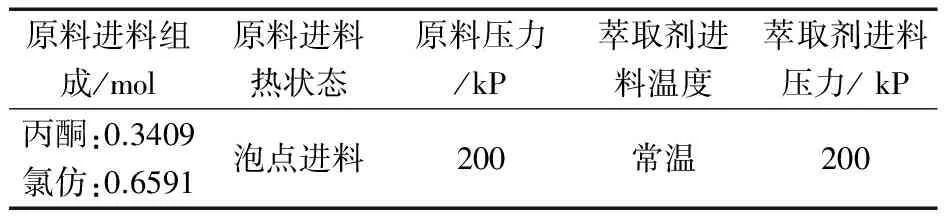

采用簡捷設計→嚴格計算的方法對精餾過程進行設計計算,初始條件如表 2,原料進料量100mol/h,各塔均采用常壓操作。

圖2 丙酮-氯仿體系相對揮發度變化

表2 模擬工藝條件

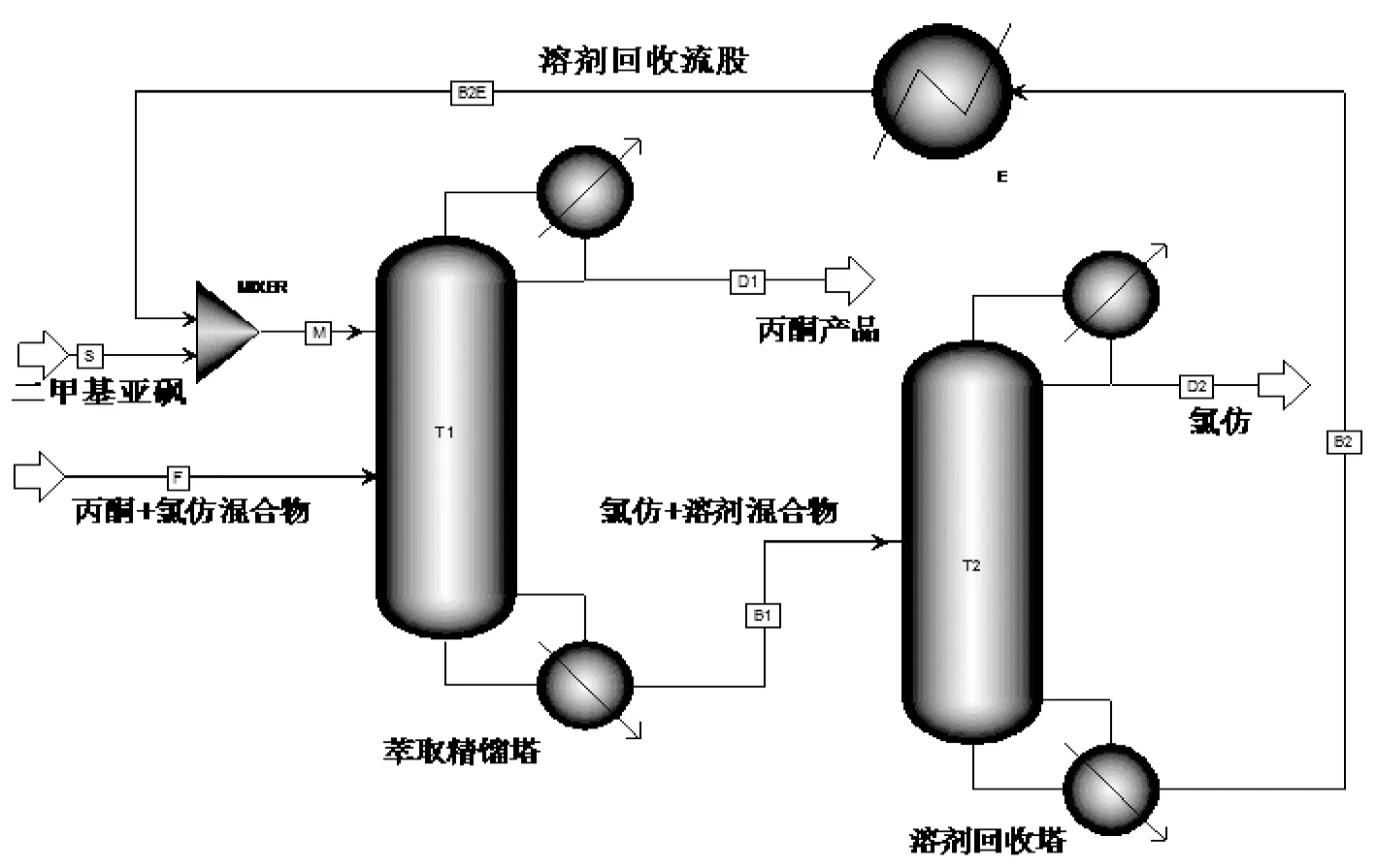

工藝流程如圖3,為帶有溶劑回收的流程。

圖3 萃取精餾全流程

5 靈敏度分析

利用軟件中的靈敏度分析功能對理論塔數、回流比、原料進料位置、萃取劑進料位置、溶劑比進行分析以計算最佳工藝參數。

5.1 理論塔板數

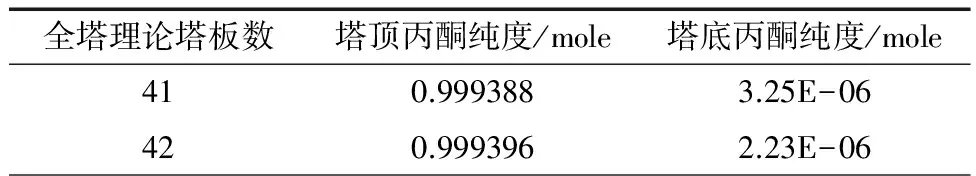

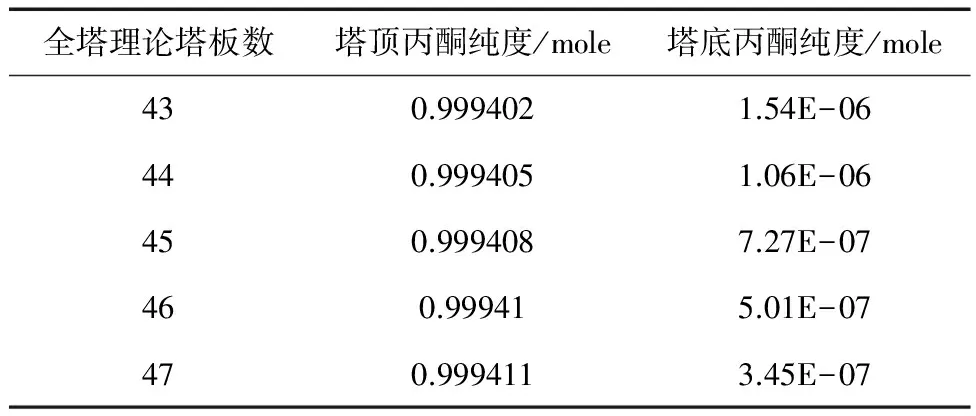

在初始條件為:NS(全塔理論塔板數)=40,RR(物質的量回流比)=3,FS(原料進料位置)=20,SS(萃取劑進料位置)=4,對塔板數進行靈敏度分析。

分析結果如表 3,在達到較好的分離效果條件下,由于分離所用塔板數越多,分離效果越好,但塔板數不可能無限地增加,過分增加塔板必然造成不必要的設備投資成本,故在此考慮選擇全塔理論塔板數為45塊(包括冷凝器和再沸器)。

表3 理論塔板數分析結果

表3(續)

5.2 其余4種因素的優化分析結果

利用靈敏度分析功能,得到其它4種工藝參數的優化結果為:FS(原料進料位置)=11,SS(萃取劑進料位置)=3,R(物質的量回流比)=2.5,S(溶劑比)=1.9。

6 結論

(1)利用Aspen plus對文獻數據進行回歸,并作誤差分析,對比三種熱力學方程計算結果,以UNIQUAC誤差最小,為流程模擬計算提供依據。

(2)對萃取精餾塔進行優化分析計算,確定最佳操作參數為:全塔理論板數為45,溶劑比為1.9,回流比為2.5,原料和萃取劑進料位置分別為第11塊和第3塊理論板。

(3)在最佳工藝方案下,丙酮的產品純度達99.95%,萃取劑再生塔氯仿的產品純度達98.34%;萃取劑二甲基亞砜的循環補充量為5.557mol/h。模擬結果為對丙酮-氯仿共沸體系的分離模擬計算可為工業生產應用設計操作提供參考。

[1] 高前進. 水吸收-精餾回收廢氣中丙酮的工藝研究[D]. 廣州:華南理工大學, 2010.

[2] 王志剛. 藥廠三氯甲烷-丙酮廢液的萃取-精餾回收[J].化工生產與技術, 2003 (6): 23-24, 51-52.

[3] 宋 華,陳 穎. 化工分離工程[M]. 哈爾濱: 哈爾濱工業大學, 2008.

[4] 高前進.丙酮蒸餾塔的工藝模擬與優化[J].化工生產與技術, 2009 (3): 59-61, 69.

[5] Segura H,MejíaA,Reich R, et al. Isobaric vapor-liquid equilibria and densities for the binary systems oxolane + ethyl 1,1-dimethylethyl ether, oxolane + 2-propanol and propan-2-one + trichloromethane[J].Physics and Chemistry of Liquids,2003,41(3):283-301.

(本文文獻格式:郭敬.丙酮-氯仿共沸體系萃取精餾過程模擬與優化[J].山東化工,2017,46(20):124-126.)

TheSimulationOfacetone-trichloromethaneAzeotropewithContinuousExtractiveDistillationProcess

GuoJing

(China Kunlun Contracting amp; Engineering Corporation,BeiJing 100037,China)

Continuous extractive distillation process for acetone-trichloromethaneazeotropic system was simulated and optimized using Aspen Plus. By Aspen physical propertyanalysis, dimethyl sulfoxide was selected as a suitable extractant. The process of continuous extractive distillation with two columns was confirmed, The separation effect of the number of theory stages, the mixture feed stage, the solvent feed stage, the reflux ratio and the mole ratio of extractant to mixture (solvent ratio) were investigated using sensitivity analysis tool. The optimal condition for the extractive distillation is as follows: the number of theory stages is 45, the mixture feed stage is 11st, the solvent feed stage is 3rd, the reflux ratio is 2.5, and the solvent ratio is 1.9. Under the technological condition:The separation effect of acetone of extractive distillation tower of is up to 99.95%,The purity of trichloromethane of the extractant- recovery column is 98.34%;Cyclic supplementation of dimethyl sulfoxide is 5.557mol/h.The results are useful for the design and operation of continuous extractive distillation process for acetone-trichloromethaneazeotropic system.

extractive distillation; aspen plus;acetone,trichloromethane;dimethyl sulfoxide

2017-08-14

郭 敬(1986—),工學博士,新疆烏魯木齊人,主要從事化工工藝開發與設計方面的研究。

TQ028

A

1008-021X(2017)20-0124-03