冷凍干燥法制備纖維素基多孔材料的研究

馬珊珊 張美云 楊 斌 蘇治平 宋順喜

(1.陜西科技大學輕工科學與工程學院,中國輕工業紙基功能材料重點實驗室,陜西西安,710021;2.輕化工程國家級實驗教學示范中心(陜西科技大學),陜西西安,710021)

·纖維素基多孔材料·

冷凍干燥法制備纖維素基多孔材料的研究

馬珊珊1,2張美云1,*楊 斌1蘇治平1宋順喜1

(1.陜西科技大學輕工科學與工程學院,中國輕工業紙基功能材料重點實驗室,陜西西安,710021;2.輕化工程國家級實驗教學示范中心(陜西科技大學),陜西西安,710021)

以植物纖維為原料,研究了利用冷凍干燥法制備纖維素基多孔材料過程中纖維懸浮液濃度和冷凍溫度對多孔材料微觀結構和性能的影響,并探討了冷凍過程中冰晶對纖維的作用方式和多孔材料微觀結構的形成機制。結果表明,隨著纖維懸浮液濃度的升高,冰晶的結構從平面狀演變為層狀,導致多孔材料的Z向微觀形貌從各向同性轉變為各向異性層狀孔隙結構,有助于提高其抗歐拉失穩能力,使應力-應變曲線平壓區縮短,密實化區向低應變點偏移。隨著冷凍溫度降低,冰晶凝固前沿處纖維受到的黏滯阻力增大,從而使其被冰晶吞沒而均勻分散,材料兩面差減少;另外,降低冷凍溫度可降低層狀冰晶的厚度,使多孔材料Z向孔隙尺寸減小,有助于提高其抵抗應力變形的能力,使應力-應變曲線中的密實化區向低應變點偏移。

植物纖維;冷凍干燥;多孔材料;懸浮液濃度;冷凍溫度

多孔材料是一種具有豐富孔隙結構[1]和氣體通道的功能化材料[2],其廣泛應用于過濾分離[3]、氣體吸附等方面。常用的多孔材料大多為石油基材料及衍生物(如聚丙烯腈(PAN)、聚砜(PSU)等),此類石油基衍生物制備的多孔材料具有生產工藝靈活、過濾吸附能力強等優勢,然而由于其不可生物降解對環境造成了極大的污染,同時不符合可持續發展戰略要求,亟待尋找一種綠色環保的替代原料。植物纖維作為一種具有可再生和生物降解的大分子高聚物,來源廣泛、價格低廉,由植物纖維原料制備的多孔復合材料,因其具有可回收、循環利用等典型優勢而被廣泛應用于空氣凈化[4]、隔熱絕緣[5]等領域。

制備多孔材料常用的方法有泡沫成型法[6]、冷凍干燥法[7]、化學組裝法[8]、靜電紡絲法[9]等,利用泡沫成型法制備多孔材料工藝簡單,然而孔隙的尺寸調控僅靠攪拌速度和攪拌時間很難達到要求;化學自組裝法適于過濾膜的制備,而靜電紡絲法主要利用合成纖維等石油基衍生物來制備復合材料。許多研究專家都致力于尋找高效、經濟可控的多孔材料的制備方法,其中冷凍干燥法因工藝簡單、靈活可控和環保等特點備受關注,其主要過程包括:漿料凍結、維持真空、冰晶升華和水蒸氣冷凝。冷凍干燥法通過直接將懸浮液冷凍成冰后,再以低壓抽真空的方式將固態溶劑升華從而得到多孔材料,其實質就是復制溶劑晶體結構的過程,同時可以保持表面微纖維化[10]的形貌特征。Alan L. Macfarlane等人[11]利用冷凍干燥法處理植物纖維濕漿料制得的空氣過濾材料,該過濾材料可以捕獲亞微米級的粒子。Jing Liang MAO[12]研究了幾種不同干燥方法,實驗發現只有冷凍干燥法可以使纖維經過原纖化處理后保持分絲帚化的狀態而避免角質化。

由于冷凍干燥過程一方面可以保持纖維表面分絲狀態,同時也避免了因固液表面張力作用而造成孔隙塌陷現象,因此本實驗利用冷凍干燥法可以高效可控地構筑纖維素基多孔材料,通過調整纖維懸浮液濃度和冷凍溫度來調控多孔材料的孔隙尺寸和結構,并利用孔隙率和密度來表征多孔材料結構疏松程度,同時采用環境掃描電子顯微鏡對纖維表面形貌和Z向形貌進行表征,并探究了冷凍過程中冰晶對纖維的作用方式和材料微觀結構的成型機理。另外借助于萬能材料試驗機研究了纖維懸浮液濃度和冷凍溫度對多孔材料動態壓縮性能的影響。

1 實 驗

1.1原料

漂白硫酸鹽針葉木漿(水分含量4%~6%);超純水。

1.2儀器

KPK PFI磨漿機,日本KumagaiRiki Kogyo公司;Q45+EDAX環境掃描電子顯微鏡(ESEM),美國FEI和EDAX公司;標準疏解機,德國Sartorius公司;BILON冷凍干燥機,上海比朗儀器制造有限責任公司;AL-7000-NGD萬能材料試驗機,臺灣高鐵公司。

1.3實驗方法

1.3.1纖維素基多孔材料的制備

圖1為冷凍干燥法制備纖維素基多孔材料(以下簡稱多孔材料)流程圖。利用疏解機對纖維進行處理從而獲得一定濃度的懸浮液,準確稱取1.753 g絕干漿的纖維懸浮液于燒杯中,加水稀釋到所需的成型濃度,機械攪拌5 min使纖維分散均勻。然后將其傾倒入內徑為130 mm的培養皿中,在冷凍干燥機中不同冷凍成型溫度下處理2~4 h,之后在-56℃、10 Pa 下干燥48~72 h,得到定量150 g/m2、直徑122 mm的多孔材料。

圖1 冷凍干燥法制備多孔材料流程圖

1.3.2不同濃度懸浮液制備多孔材料

先采用PFI磨漿機對濃度為10%的纖維漿料磨漿30000轉,從而獲得原纖化纖維。再利用疏解機對纖維進行分散處理后,將其分別配成質量濃度為1.0%、1.5%和2.0%的懸浮液備用。機械攪拌處理后倒入培養皿中置于-56℃條件下冷凍成型,最后于冷凍干燥機中處理制得多孔材料。

1.3.3不同冷凍溫度下制備多孔材料

將上述1.3.2得到原纖化纖維,再經過疏解配制成濃度為1.5%纖維懸浮液備用,機械處理后倒入培養皿中再將其分別置于-10℃和-56℃條件下冷凍成型,制得多孔材料。

1.3.4多孔材料結構與性能表征

(1)孔隙率

孔隙率是微小孔隙的總體積與多孔材料總體積的比值,由公式(1)計算可得。通過孔隙率的大小可以直接反映材料的密實程度,本實驗的孔隙率取3組平行實驗的平均值。

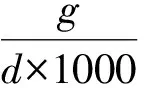

(1)

(2)

式中,P表示孔隙率,%;ρ0表示針葉木密度,1.12 g/cm3;ρ表示多孔材料的的緊度,g/cm3;g表示纖維素基多孔材料的質量,g/m2;d表示纖維素基多孔材料的厚度,mm。

(2)微觀形貌表征

利用環境掃描電子顯微鏡對制備的多孔材料微觀形貌進行表征和觀察。首先對多孔材料進行噴金處理,然后采用二次電子成像模式觀察多孔材料的孔隙結構,其中加速電壓為25 kV。

(3)動態壓縮性能測試

采用萬能材料試驗機對所制備的多孔材料的動態壓縮性能進行測試。具體操作步驟為:首先把樣品置于測試臺上,再通過計算機軟件控制加載臺以2 mm/min的速度向下運動對樣品施加載荷。測量完畢后得到應力-位移曲線,最后利用公式(3)和公式(4)求解出每個試驗點的應力值(σ)和應變值(ε),繪制應力-應變曲線。

(3)

(4)

式中,σ表示應力,MPa;F表示樣品所受到的壓縮載荷,N;S表示樣品的橫截面積,mm2;ε表示應變,%;δ表示壓縮過程樣品位移,mm;T表示樣品的初始厚度,mm。

2 結果與討論

2.1纖維懸浮液濃度對多孔材料結構和性能的影響

在冷凍干燥過程中,纖維漿料中的水分先經過凝固再經低壓升華從而得到多孔材料。孔隙的數量和分布與材料中的水分含量密切相關,所以可以通過控制漿料懸浮液濃度調控材料的孔隙率和三維網絡交織密實程度。

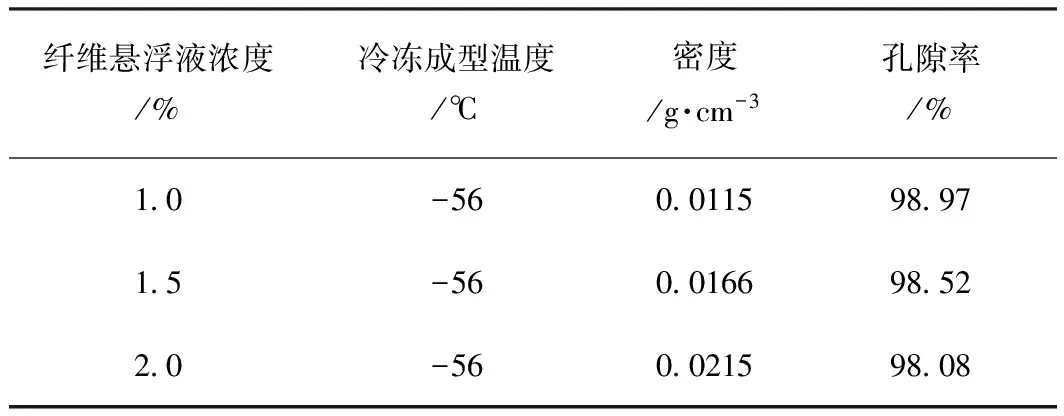

2.1.1纖維懸浮液濃度對孔隙率的影響

表1為漿料懸浮液濃度對多孔材料孔隙率的影響。由表1可知,隨著纖維懸浮液濃度逐漸增加,多孔材料的孔隙率呈現下降的趨勢。這主要是由于懸浮液中的纖維含量增加,制備的多孔材料中纖維結合的更加緊密。從材料結構角度分析:大的孔隙被纖維分割成更加細小的孔隙,而原始的小孔則由于纖維濃度上升而逐漸消失,導致三維植物纖維網絡結構變得更加密實化,孔隙率下降;從單根纖維角度分析:單位體積的懸浮液中纖維濃度越高,纖維之間的有效碰撞機率增加,從而提高了纖維鍵接的可及度,纖維之間結合更為緊密造成孔隙率下降。

表1 纖維懸浮液濃度對多孔材料孔隙率的影響

另一方面,多孔材料中的孔隙由溶劑固相升華直接產生,因此漿料中溶劑的含量與多孔材料的孔隙率、孔徑分布等因素息息相關。隨著纖維懸浮液濃度不斷上升,纖維交織更加密實化,孔隙更加細小化,當將纖維懸浮液置于-56℃條件下冷凍成型時,相比于濃度為1.0%的纖維懸浮液,濃度為2.0%的纖維懸浮液形成的冰晶尺寸更加細小,這是由于在制備初期經過原纖化處理過的纖維吸水潤脹交織形成微納米級網絡結構,水分作為填充劑直接控制網絡結構的密實程度,當纖維懸浮液濃度增加時,懸浮液體系中的水隨之減少,這就使得冷凍干燥后獲得的多孔材料中的孔隙率降低。

2.1.2纖維懸浮液濃度對多孔材料微觀結構影響

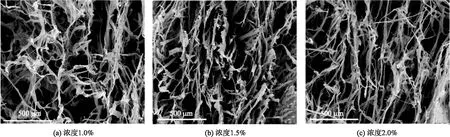

(1)對表面形貌的影響

圖2為不同濃度纖維懸浮液制備的多孔材料的表面形貌圖。從圖2中可以明顯發現,隨著維懸浮液濃度的增加,制備的多孔材料中纖維結合的越緊密,這與表1中多孔材料密度隨纖維懸浮液濃度增加的變化趨勢相吻合。

這一現象可以通過冷凍干燥法制備多孔材料的原理進行解釋。“漿料凍結”和“冰晶升華”是冷凍干燥過程中最重要的兩個環節。首先纖維懸浮液在冷凍過程中,溶劑凝結成冰晶占據了纖維之間的空間,來自冰晶凝固端前沿的排斥阻力將纖維隔離開,而后在減壓干燥過程中,纖維間的冰晶被升華脫除,冰晶所占據的位置就形成材料中的孔隙,可以說纖維間的孔隙結構就是對溶劑凝固相——冰晶結構的復制。因此可以通過控制纖維懸浮液濃度調控多孔材料的孔徑結構和孔隙率。

圖2 不同濃度纖維懸浮液制備的多孔材料的表面形貌圖

圖3 不同濃度纖維懸浮液制備的多孔材料的Z向形貌圖

(2)對纖維Z向分布的影響

圖3為不同濃度纖維懸浮液制備的多孔材料的Z向形貌圖。由圖3可以看出,隨著纖維懸浮液濃度的增加,這種多孔網絡Z向結構呈現出一種有序化的趨勢,在圖3(a)中,纖維構筑的多孔材料孔隙[13]分布呈現各向同性的特點,纖維分布幾乎雜亂無章,而當纖維懸浮液濃度超過1.0%時,多孔材料的Z向微觀形貌呈現為排列有序的層狀孔隙結構。這主要是因為懸浮液濃度會影響冰晶的生長方式和形貌,從而導致制備的多孔材料具有不同的微觀形貌。

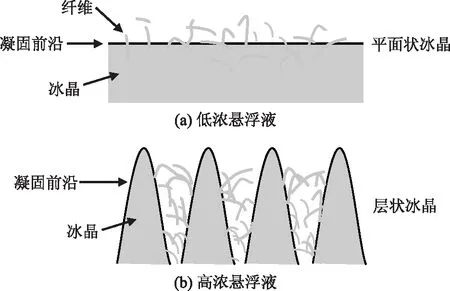

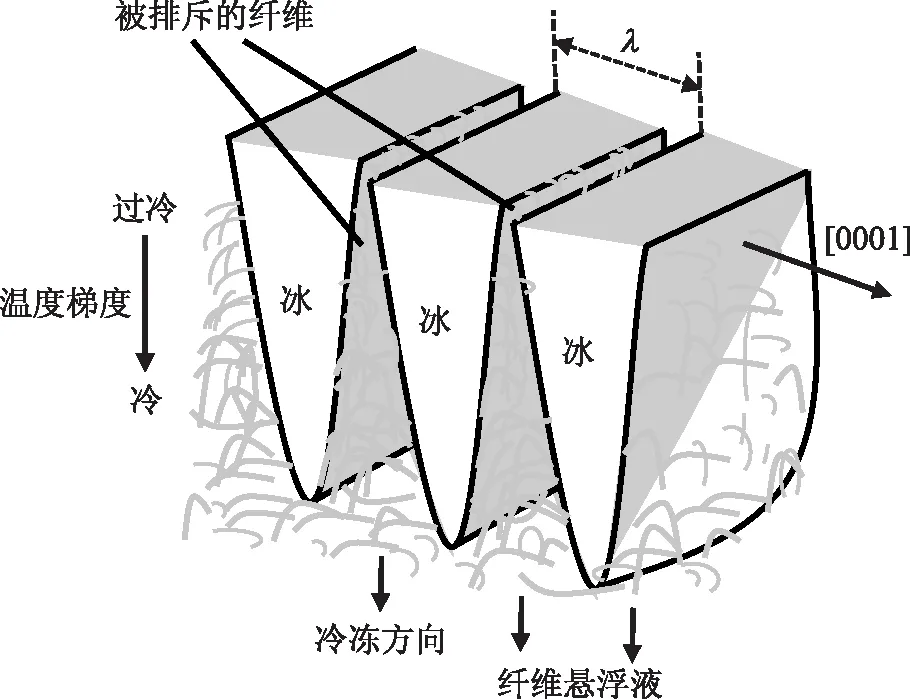

圖4 不同濃度纖維懸浮液冷凍過程中的微觀結構示意圖[14]

圖4解釋了纖維懸浮液濃度對冰晶生長方式與形貌的影響。在懸浮液被冷凍的過程中,懸浮液和已生成的冰晶間存在著一個固-液界面層,在低濃度的懸浮液中,纖維之間的相互作用微弱可以忽略不計,另一方面纖維數量少導致其與冰晶的凝固前沿之間的作用點減少,作用力降低,因此只會引起固-液界面的局部輕微變形,冰晶主要呈平面生長,并且這種平面狀的冰晶不會對懸浮液中的纖維產生排斥作用,確保了纖維在懸浮液中均勻地分散,易于制備各向同性的多孔材料。隨著懸浮液濃度增加,液相中的纖維間作用力將不能被忽略,同時當平面狀冰晶的凝固前沿處纖維濃度上升時會造成液體過冷,并且導致熱動力凝固速率降低,使其接近能夠發生從平面狀冰晶到層狀冰晶轉變的臨界凝固速率,導致平面狀冰晶凝固前沿不穩定,最終演變為周期性排列的層狀冰晶結構。而這種層狀冰晶在不斷生長過程中會將纖維排斥到冰晶的縫隙間,導致制備的多孔材料的Z向微觀形貌呈現為各向異性的層狀結構。

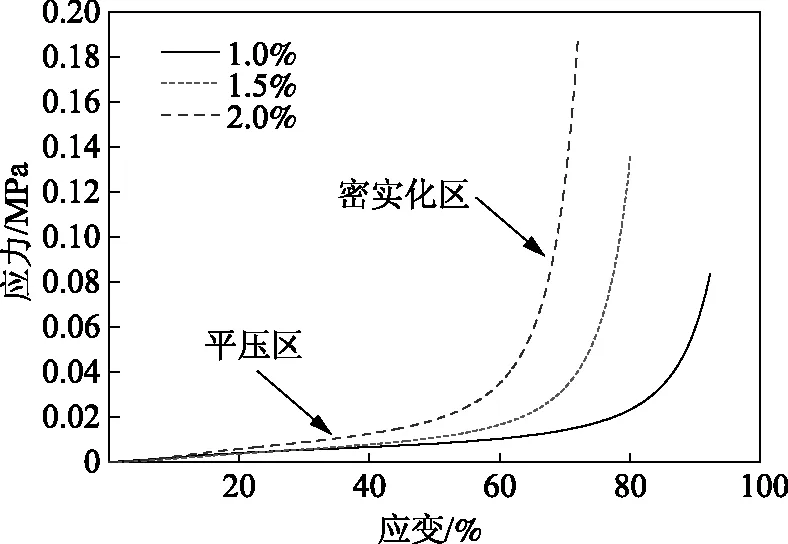

2.1.3纖維懸浮液濃度對多孔材料動態壓縮性能的影響

圖5為不同濃度纖維懸浮液制備的多孔材料的動態壓縮應力-應變曲線。由圖5可以看出,纖維懸浮液濃度對多孔材料的動態壓縮性能有顯著影響。當纖維懸浮液的濃度從1.0%增加到2.0%時,曲線中的平壓區逐漸縮短,密實化的區域向低應變點偏移。這主要是因為多孔材料的動態壓縮性能主要由材料的孔隙結構和密度等物理特性所決定,曲線中的平壓區代表多孔材料在受外力時內部孔隙結構的變形過程,多孔材料中的孔隙率越高,平壓區就越長;而密實化區域反映的是多孔材料中的孔隙結構被壓潰,相鄰孔壁已經緊密的貼合。

圖5 纖維懸浮液濃度對多孔材料動態壓縮性能的影響

如上述圖3(a)中所示纖維懸浮液濃度較低時,制備的多孔材料微觀結構為各向同性的雜亂排列,而隨著纖維懸浮液濃度的增加,冰晶的排斥力使其逐漸轉變為周期性的層狀結構。由于多孔材料的孔隙結構對其壓縮強度起著決定性作用,通常層狀孔隙結構的多孔材料的壓縮強度要高于蜂窩狀或棱柱狀孔隙結構的多孔材料,因為當層狀多孔材料受到壓縮載荷時,載荷的方向與層狀孔隙的排列方向相平行,層狀孔壁之間的橋聯作用能夠阻止多孔材料發生歐拉失穩,從而可以提高其抗壓縮強度,這種層狀結構具有足夠抵抗壓縮變形的能力,從而造成應力-應變曲線中平壓區縮短,密實化區域向低應力點偏移。

2.2冷凍成型溫度對多孔材料結構和性能的影響

在冷凍干燥過程中,溶劑遇冷會發生相變,而冷凍成型溫度決定著冷凍過程中溶劑晶體凝固前沿的運動速度,會影響冰晶生長過程中的尺寸、形貌和分布,從而引起多孔材料的孔隙結構和形貌以及孔隙率等結構性能[15]的變化。因此研究冷凍成型溫度對制備多孔材料結構的影響,并探究其影響機理對于解釋成型溫度對多孔材料的動態壓縮性能影響有極大的幫助。

2.2.1冷凍成型溫度對孔隙率的影響

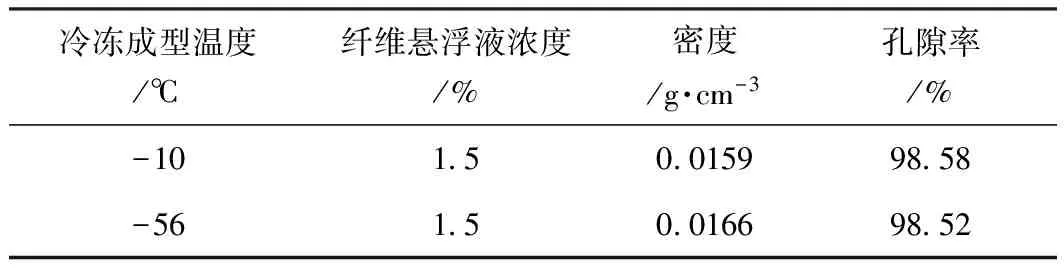

表2為不同的冷凍成型溫度對多孔材料孔隙率和密度的影響。在冷凍過程中溶劑水發生相變后,經歷成核、生長一系列過程成為冰晶,冷凍成型溫度會直接影響冰晶尺寸的大小,從而影響多孔材料的孔隙結構與疏松程度。隨著冷凍成型溫度不斷降低,冷卻速率增加導致固化端的移動速率隨之增大,加速了冰晶的生長。另外纖維受到的黏滯阻力增大,造成纖維間的鍵接增強,三維網絡結構交織更為密實,因而造成多孔材料的密度上升而孔隙率下降。

表2 冷凍成型溫度對多孔材料孔隙率和密度的影響

另一方面,冷凍成型溫度直接影響冷凍速率,而由于冷凍速率引起多孔材料的孔隙結構和表觀形貌的變化實質應歸因于過冷度[16]的影響。實驗時,發現溶劑達到結晶溫度時并未凝固而成為過冷液,這種過冷液再經過更低的溫度處理從而結晶,實際結晶溫度與理論值之間的差值便是過冷度。冷卻速率越高,實際結晶溫度就越低,過冷度就越大;反之冷卻速率越低,過冷度就越小,實際結晶溫度就更接近理論結晶溫度。從表2可知,相比于-10℃冷凍溫度下,處于-56℃的水實際結晶溫度更低,過冷度更大,生長的冰晶尺寸更小,多孔材料的孔隙結構更為精細,纖維結合緊密從而造成多孔材料孔隙率下降。

2.2.2冷凍成型溫度對多孔材料結構影響

(1)對表面形貌的影響

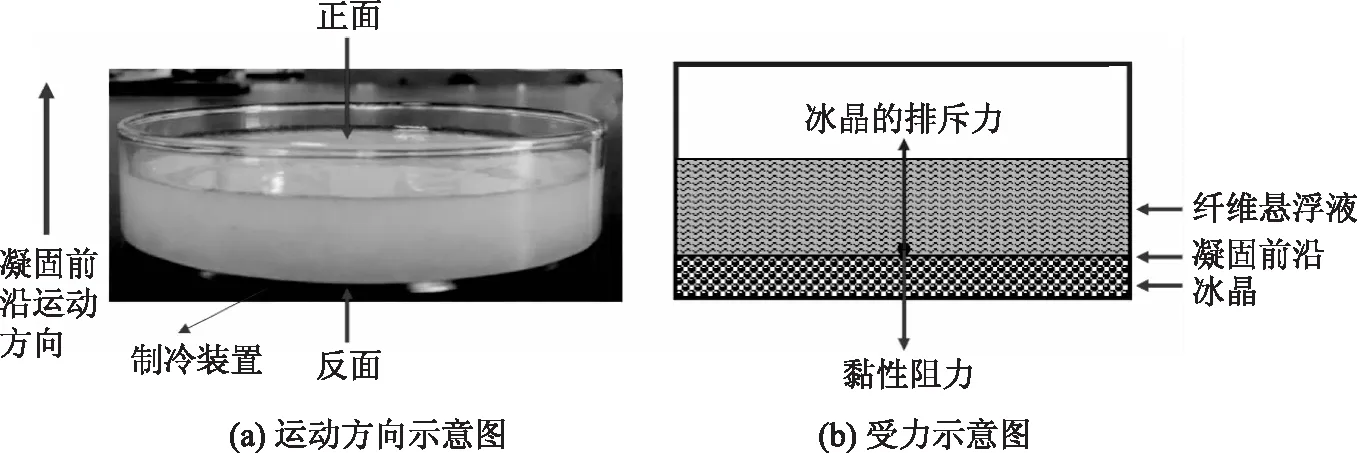

圖6為不同冷凍成型溫度下制備的多孔材料表面形貌,由圖6(a)、圖6(b)可以明顯看出,在-10℃冷凍成型條件下,多孔材料的正面與反面的表觀形貌差異較大,正面圖中的孔隙分布均勻,反面圖中孔隙結構尺寸明顯大于圖6(a)中的,而當冷凍溫度降低時,多孔材料的正反面形貌差異逐漸縮小。

不同冷凍成型溫度下制備的多孔材料具有不同的微觀形貌,主要因為冷凍溫度的變化會影響冰晶生長過程中的凝固前沿對其附近的纖維的排斥作用力,受力示意圖見圖7。圖7(a)纖維懸浮液冷凍過程中,從底部到頂部存在著溫度梯度,冰晶先從距離冷源最近的底部開始生長,接著冰晶的凝固前端沿溫度梯度的方向不斷向頂部推移直至完全冷凍成冰。在圖7(b)中揭示了位于冰晶的凝固前沿處的纖維同時受到兩個相反的作用力,即已成型的冰晶對其產生的范德華排斥力和纖維運動過程中周圍纖維對其產生的黏滯阻力。當纖維所受到的黏滯阻力大于冰晶產生的范德華力時,纖維會被冰晶吞沒而固定在原位;而當黏滯阻力小于受到的范德華力時,纖維則被冰晶的凝固前沿向頂部推移,導致纖維向遠離冷源的一側聚集[17]。而纖維所受到黏滯阻力與冰晶凝固前沿的運動速度成正比,冷凍成型溫度越低,冰晶的凝固前沿速度越大,從而增加了黏滯阻力,大量的纖維被冰晶吞沒,同時也避免了對纖維的擠壓作用,造成制得的多孔材料孔隙分布均勻,兩面差小。而在-10℃下,冰晶生長緩慢使得纖維受到的黏滯阻力降低,導致懸浮液中的纖維在冰晶凝固前沿的排斥和擠壓作用下向材料的頂部移動和聚集,因此,從圖6中觀測到多孔材料正面纖維堆積密集孔隙較小,反面存在大尺寸的孔隙結構。

圖6 不同冷凍成型溫度下制備的多孔材料的表面形貌

圖7 冷凍成型過程中凝固前沿運動方向示意圖和冰晶凝固前沿處纖維的受力示意圖

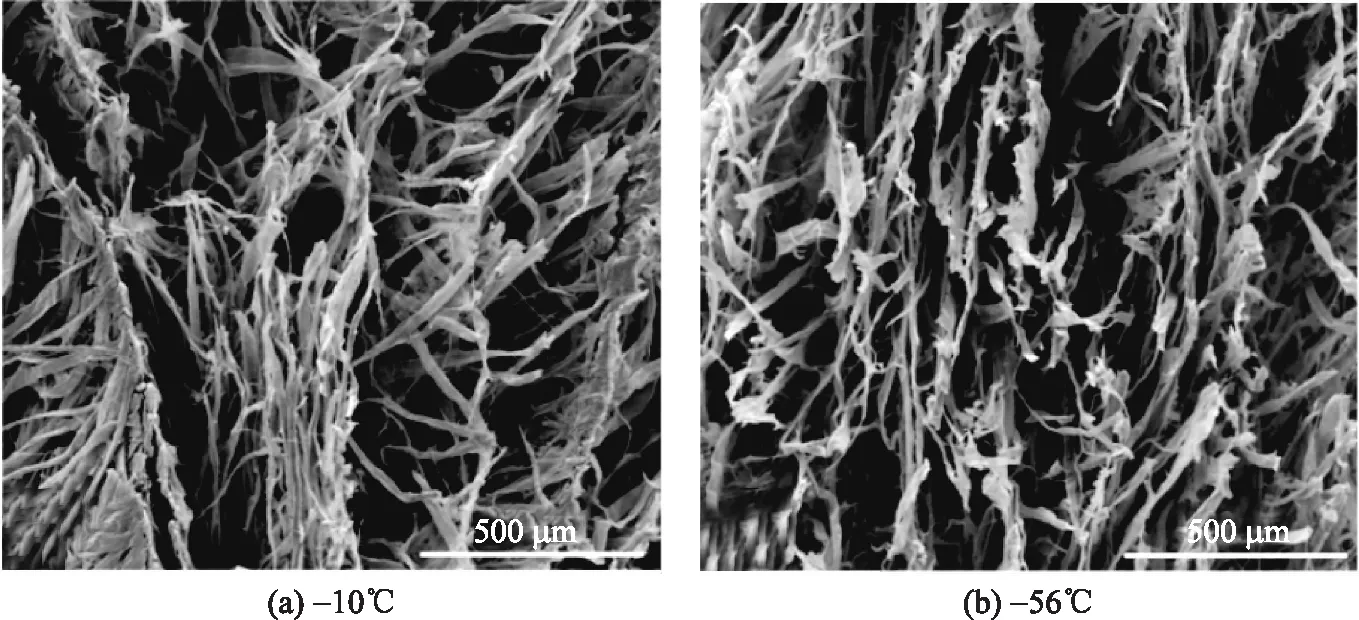

圖8 不同冷凍成型溫度下制備的多孔材料的Z向形貌圖

(2)對纖維Z向分布的影響

圖9 冷凍干燥水系漿料制備多孔材料及其波長定義示意圖[18]

圖8為-10℃和-56℃冷凍成型溫度下制備多孔材料的Z向形貌圖。從圖8中可以看出,制備的多孔材料Z向形貌和孔隙排布呈現出一定的相似性,主要表現為平行于Z向的層狀孔隙結構呈現周期性排布。這一現象可以通過示意圖9解釋,材料內部存在微孔且孔壁為致密片狀的結構,這是水溶劑在冷凍過程中自然結晶形成的,其主要與溶劑的種類性質有關。隨著冷凍成型溫度降低,在固液共存體系中,薄片狀的冰晶沿著溫度梯度方向按照排列結構波長λ生長,從而形成了上述周期排列的層狀冰晶,懸浮液中的纖維受到生長冰晶的排斥作用而聚集到層狀相鄰冰晶的間隙中,干燥過程中冰晶被升華除去,其所占的空間形成了層狀孔隙,而被排斥在相鄰冰晶間的纖維形成了層狀孔壁。另一方面,對比圖8(a)和圖8(b)發現,隨著冷凍溫度的降低,材料的Z向孔隙結構更加細小,這主要是因為冰晶的排列波長λ與冷凍速率存在密切關系,冷凍過程中冰晶波長λ隨冷凍速率的增加而減小,從而可以降低材料的孔隙波長λ來獲得具有細小孔隙結構的多孔材料,因此可以通過調節冷凍成型溫度來調控多孔材料的孔隙尺寸結構。

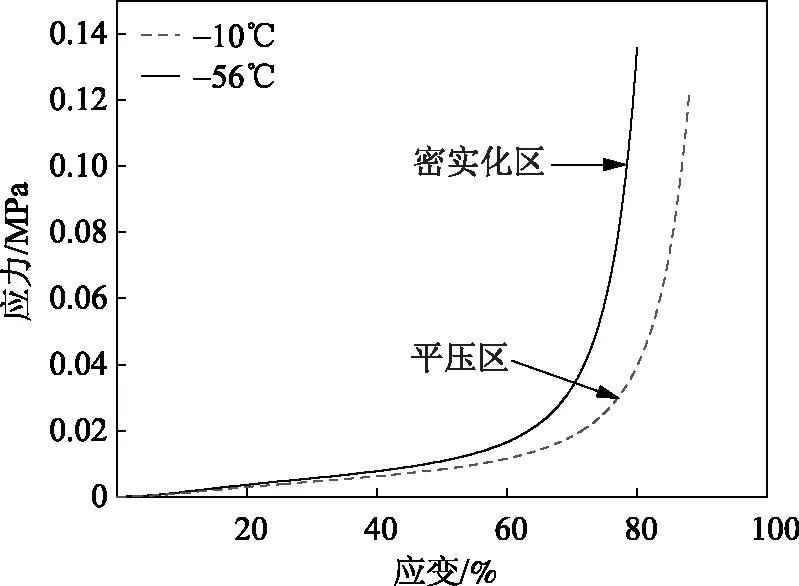

2.2.3冷凍成型溫度對多孔材料壓縮性能的影響

圖10為不同冷凍成型溫度下制備的多孔材料動態壓縮性能應力-應變曲線。由圖10可以明顯看出,冷凍成型溫度對多孔材料的壓縮性能有一定影響,隨著冷凍成型溫度不斷降低,應力-應變曲線的平壓區縮短,密實化區逐漸向低應變點偏移。由于應力-應變曲線主要受孔隙結構和多孔材料的疏松程度影響。如圖6(a)所示,冷凍成型溫度為-10℃時,由于冰晶凝固前沿的作用力迫使纖維向多孔材料頂部運動,從而導致多孔材料的孔隙結構尺寸不均一且疏松多孔,表現在應力-應變曲線上為平壓區較長,密實化區發生在較高的應變點上。而當降低冷凍成型溫度時,增加了冰晶的凝固前沿速率同時增大了黏滯阻力,從而使纖維避免了冰晶的擠壓作用而均勻地分散在懸浮液內,形成具有密實且微細的層狀孔隙結構,而這種微孔結構造成層狀孔壁之間的橋聯作用增強,從而提高了多孔材料的抗壓縮強度。

圖10 不同冷凍成型溫度下制備的多孔材料的動態壓縮應力-應變曲線

3 結 論

以漂白硫酸鹽針葉木為原料,利用冷凍干燥法處理漿料懸浮液,通過控制纖維懸浮液濃度和冷凍成型溫度來調控纖維素基多孔材料的孔隙尺寸和結構。實驗分別從孔隙率、表觀形貌和動態壓縮性能三個方面對多孔材料進行表征,并探討了固液共存體系中冰晶生長過程對纖維的作用機理以及層狀結構的形成機制。

3.1冷凍干燥過程中,纖維懸浮液濃度對多孔材料的孔隙結構有重要影響,且隨著冰晶凝固端前沿處纖維數量增加,導致熱動力凝固速率降低,造成多孔材料的Z向微觀結構從各向同性的雜亂無章分布轉變為各向異性的周期性層狀排列,這種層狀結構具有一定抵抗壓縮變形的能力從而可以防止多孔材料發生歐拉失穩。

3.2冷凍成型溫度降低,造成冰晶凝固端前沿速率增加同時纖維受到的黏滯阻力增強,從而使得纖維避免了冰晶的擠壓作用而均勻分散形成均質密實化的結構。另一方面冷凍成型溫度通過冷凍速率影響冰晶的結構波長λ,隨著冷凍速率增加,結構波長λ不斷減小,造成孔隙結構更加細小。因此可以通過調節冷凍成型溫度調控孔隙結構和尺寸,從而構筑尺寸可控的均質化綠色多孔材料。

[1] LV Xiao-hui, YANG Lu, LIU Wen-bo.Pore in Paper and Its Structural Functions[J]. China Pulp amp; Paper, 2016, 35(3): 64.

呂曉慧, 陽 路, 劉文波. 紙張的孔隙及其結構性能[J]. 中國造紙, 2016, 35(3): 64.

[2] ZHANG Xiao-min, ZHANG Li, HE Xue-ying, et al. Fabrication and Application of New Polymer-based Materials by Freeze-drying[J]. Progress in Chemistry, 2014, 26(11): 1832.

張曉敏, 張 力, 賀雪英, 等. 冷凍干燥法制備聚合物基新型材料及其應用[J]. 化學進展, 2014, 26(11): 1832.

[3] HU Xiao-yu, HUA Ya-nan, LI Bo, et al.Preparation of Filter Paper Used for Masks (PM2.5) from Modified Sisal Pulp [J]. China Pulp amp; Paper, 2017, 36 (2): 33.

胡瀟雨, 華亞楠, 李 波, 等. 改性麻漿制備PM2.5口罩濾紙的研究[J]. 中國造紙, 2017, 36(2): 33.

[4] MIAO Hong, CHAO Chu-meng, LIU Wen-bo, et al. The Factors Influencing the Performance of Dust Bag Paper for Vacuum Cleaners[J]. China Pulp amp; Paper, 2016, 35(3): 24.

苗 紅, 晁儲萌, 劉文波, 等. 高效真空吸塵器集塵袋紙質量的影響因素[J]. 中國造紙, 2016, 35(3): 24.

[5] MO Ji-cheng, YU Gang, LIU Yan, et al.Manufacture of Heat Insulation Paper Based on In-situ Synthesis of Calcium Silicate[J]. China Pulp amp; Paper, 2011, 30(6): 17.

莫繼承, 于 鋼, 劉 焱, 等.原位合成硅酸鈣制備保溫隔熱紙[J]. 中國造紙, 2011, 30(6): 17.

[6] ZHANG Mei-yun, SU Zhi-ping, LU Zhao-qing, et al. Effect of the Fibrillation of Plant Fibers on the Structure and Properties of Its Porous Composite Materia[J]. Journal of Shaanxi University of Science amp; Technology, 2017, 35(1): 1.

張美云, 蘇治平, 陸趙情, 等. 原纖化處理植物纖維對其多孔材料結構和性能的影響[J]. 陜西科技大學學報(自然科學版), 2017, 35(1): 1.

[7] LIU Gang, YAN Yan. Research Progress of Porous Ceramics Produced by Freeze Casting Technique[J]. Journal of Inorganic Materials, 2014, 29(6): 571.

劉 崗, 嚴 巖. 冷凍干燥法制備多孔陶瓷研究進展[J]. 無機材料學報, 2014, 29(6): 571.

[8] Wang Su-min, Wang Qi-guan, Moriyama Hiroshi. Study on Preparation and Properties of Self-assembly Monolayer of the Single-walled Carbon Nanotube/Polyaniline[J]. New Chemical Materials, 2011, 39(1): 84.

王素敏, 王奇觀, 森山広思. 單壁碳納米管/聚苯胺自組裝薄膜的制備及性能研究[J]. 化工新型材料, 2011, 39(1): 84.

[9] Zhang S, Tang N, Cao L, et al.Highly Integrated Polysulfone/Polyacrylonitrile/Polyamide- 6 Air Filter for Multilevel Physical Sieving Airborne Particles[J].ACS Applied Materials amp; Interfaces, 2016, 8(42): 29062.

[10] ZHANG Rong, WANG Gao-sheng, CHEN Fu-shan.Impact of Fibrillating Degree of BKP on the HYP Performance[J]. China Pulp amp; Paper, 2010, 29(1): 18.

張 榮, 王高升, 陳夫山. 化學漿的細纖維化程度對高得率漿性能的影響[J]. 中國造紙, 2010, 29(1): 18.

[11] MacFarlane AL, Kadla JF, Kerekes RJ.High Performance Air Filters Produced from Freeze-dried Fibrillated Wood Pulp∶Fiber Network Compression Due to the Freezing Process[J].Industrial and Engineering Chemistry Research, 2012, 51(32): 10702.

[12] Mao J, Grgic B, Finlay WH, et al.Wood Pulp Based Filters for Removal of Sub-Micrometer Aerosol Particles[J].Nordic Pulp amp; Paper, 2008, 23(4): 420.

[13] Svagan AJ, Samir MASA, Berglund L A.Biomimetic foams of high mechanical performance based on nanostructured cell walls reinforced by native cellulose nanofibrils[J].Advanced Materials, 2008, 20(7): 1263.

[14] T Waschkies, R Oberacker, MJ Hoffmann.Investigation of structure formation during freeze-casting from very slow to very fast solidification velocities[J].Acta Materialia, 2011, 59(13): 5135.

[15] Rodríguez-Parra JM, Moreno R, Nieto MI.Effect of cooling rate on the microstructure and porosity of alumina produced by freeze casting[J].Journal of the Serbian Chemical Society, 2012, 77(12): 1775.

[16] CHEN Mei-ying, CHEN Yong-xue, WANG Wen-cheng, et al. Micro-and macroscopic study on the effect of supercooling degree on ice crystal growth[J]. Journal of Southwest University(Natural Science Edition), 2010, 32(5): 140.

陳梅英, 陳永雪, 王文成, 等.過冷度對冷凍濃縮過程冰晶生長的宏微觀研究[J]. 西南大學學報(自然科學版), 2010, 32(5): 140.

[17] H Schoof, L Bruns, A Fischer, et al. Dendritic ice morphology in unidirectionally solidified collagen suspensions[J]. Journal of Crystal Growth, 2000, 209(1): 122.

(責任編輯:董鳳霞)

StudyonthePreparationofCellulose-basedPorousMaterialbyFreeze-dryingProcess

MA Shan-shan1,2ZHANG Mei-yun1,*YANG Bin1SU Zhi-ping1SONG Shun-xi1

(1.CollegeofBioresourcesChemicalandMaterialsEngineering,ShaanxiUniversityofScienceamp;Technology,KeyLabPaperBasedFunctionalMaterials,ChinaNationalLightIndustry,Xi’an,ShaanxiProvince, 710021; 2.NationalDemonstrationCenterforExperimentalLightChemistryEngineeringEducation(ShaanxiUniversityofScienceamp;Technology),Xi’an,ShaanxiProvince, 710021)(*E-mail: myzhang@sust.edu.cn )

In this study, a cellulose-based porous material was prepared from plant fibers by freeze-drying technique. The effect of the solid content of fiber suspension and freeze-temperature on the microstructure and properties of the prepared porous materials was investigated. Meanwhile, the action and formation mechanisms of ice crystal on the fibers during freezing process and the microstructure of final porous material were discussed. The results revealed that the increase of solid content of fiber suspension could transform the Z direction microstructure of final porous material from an isotropic architecture to an anisotropic lamellar porous structure which could prevent Euler buckling of porous materials, leading to the shortening of plateau curve and the shiftment of densification curve to lower strain percentage in stress-strain curve. With the decreasing of freeze-temperature, the viscous resistance acting on the fibers at the solidification front of ice crystal was enhanced, thus the fibers had uniform distribution as it were swallowed by ice crystal and resulting in the porous materials with less two-sidedness. In addition, porous material produced at lower freeze-temperature owned smaller pores due to the thickness of lamellar ice crystal was reduced, which improved its ability to resist stress and deformation, leading to the densification region in stress-strain curve occurred at lower strain point.

plant fibers; freeze-drying; porous material; the solid content of fiber suspension; freeze-temperature

馬珊珊女士,在讀碩士研究生;主要從事高性能纖維紙基功能材料研究。

TS767

A

10.11980/j.issn.0254- 508X.2017.11.006

2017- 08- 02(修改稿)

國家重點研發計劃(2017YFB0308300);東華大學國家重點實驗室開放基金(LK1601);國家自然科學基金(31670593);陜西省重點研發計劃項目(2017GY-140)。

*通信作者:張美云,教授,博士生導師;主要從事高性能纖維紙基功能材料研究。

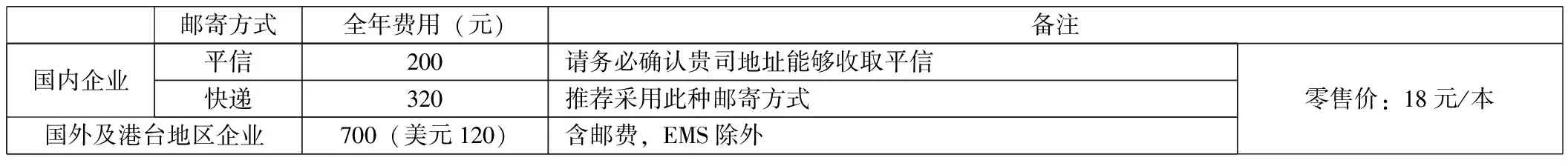

郵寄方式全年費用(元)備注國內企業平信200請務必確認貴司地址能夠收取平信快遞320推薦采用此種郵寄方式國外及港臺地區企業700(美元120)含郵費,EMS除外零售價:18元/本