ANSYS Workbench仿真平臺在支架優化設計中的應用

馮強 仲梁維 李磊

摘要:計算機輔助工程分析軟件ANSYS Workbench提供了全新的協同仿真環境,其數據接口兼容眾多主流三維建模軟件,可實時進行數據共享與傳遞。利用三維建模軟件SolidWorks建立某車輛制動轉向支架實體模型,并將模型通過數據接口導入ANSYS Workbench。使用軟件靜力學模塊進行有限元分析,在優化設計模塊中通過改變支架結構尺寸進行參數化優化,以獲取承受特定載荷下最小結構重量的尺寸方案。基于仿真平臺的有限元分析與優化設計,既縮短了研發時間,又降低了生產成本,產生了明顯的經濟效益。

關鍵詞關鍵詞:ANSYS Workbench;協同仿真;制動轉向支架;靜力分析;優化設計

DOIDOI:10.11907/rjdk.171810

中圖分類號:TP319

文獻標識碼:A文章編號文章編號:16727800(2017)011017204

0前言

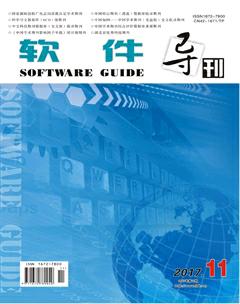

ANSYS Workbench作為全新的CAE分析環境及協同仿真平臺,采用了流程化工作方式與圖形交互界面,方便操作,易于學習。該軟件與CAD軟件及FEA求解器的協同仿真過程為產品的設計過程。設計人員首先在三維建模軟件中建立參數化模型,之后通過數據接口技術將模型導入ANSYS Workbench中。按照經典有限元處理過程,對零部件進行網格劃分、載荷施加、求解及后處理,建立優化模型,選擇優化算法求解,將結果返回到建模軟件中得到最終設計方案。制動轉向支架為某車輛連接制動系統中制動踏板軸、轉向系統中轉向傳動軸與車身之間的重要構件。本文以該制動轉向支架為例,探討ANSYS Workbench協同仿真平臺在機械結構工程分析與優化設計方面的應用。

1有限元分析

1.1模型建立

ANSYS Workbench提供了強大的幾何數據接口,兼容目前幾乎所有主流三維建模軟件,如Pro/E、Inventor等[1]。以模型參數為中介,接口技術可實時在三維建模軟件與ANSYS Workbench之間進行模型傳遞。典型的ANSYS Workbench協同仿真過程如圖1所示。本文使用三維建模軟件SolidWorks建立支架幾何模型,并通過SolidWorks與ANSYS Workbench的幾何數據接口,將模型導入ANSYS Workbench[2]。

圖1ANSY Workbench協同仿真過程

支架材料選用低合金結構鋼Q345,材料彈性模量為2.06×1011Pa、密度為7 850kg/m3、泊松比為0.28。對結構幾何模型進行網格劃分,采用六面體主導方法,將網格相關性設置為最大值100(Relevance=100),單元尺寸設置為3mm。劃分網格后,幾何模型即轉化為具有材料物理屬性的有限元模型,該有限元模型有38 072個單元、157 234個節點[3]。

1.2模型分析

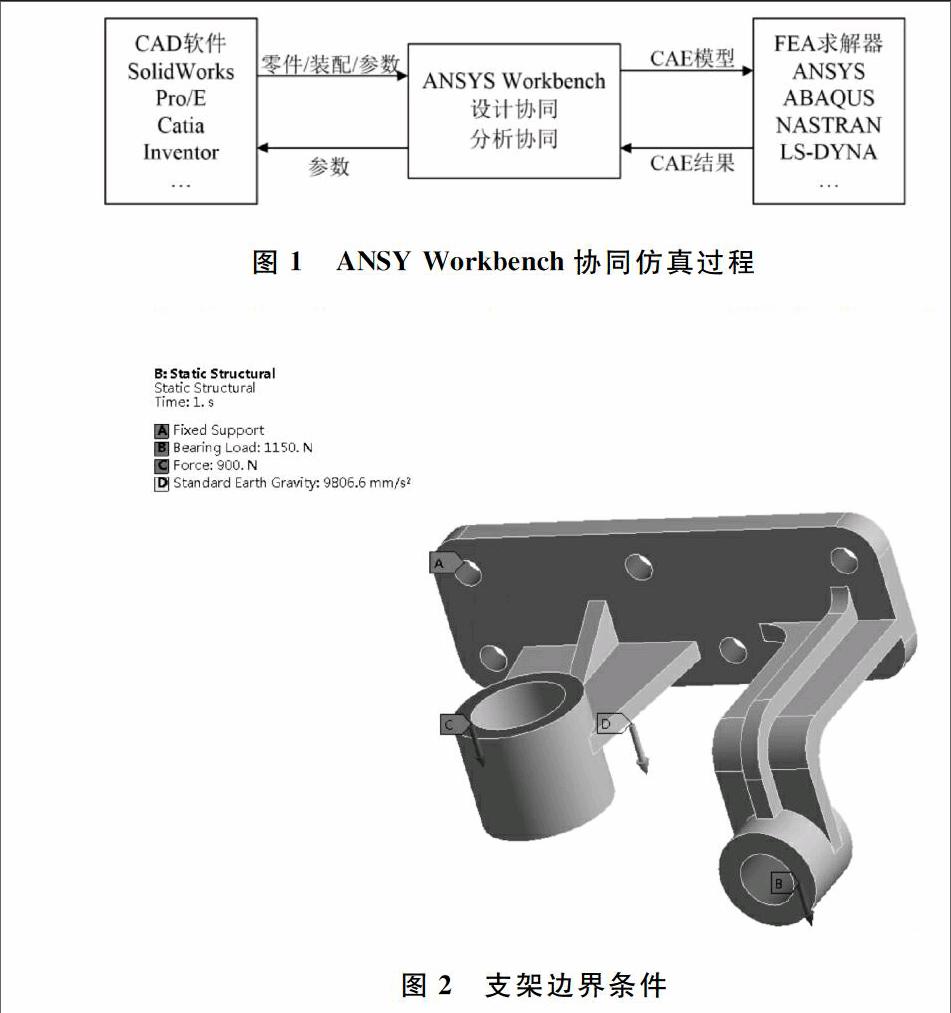

將支架與車輛底盤螺栓連接孔設置為固定約束。支架與制動踏板軸連接處內孔承受豎直向下1 150N的軸承載荷,支架與轉向傳動軸連接處上表面承受豎直向下900N的力。此外,支架還受到自身重力加速度的作用。載荷及約束條件如圖2所示。

圖2支架邊界條件

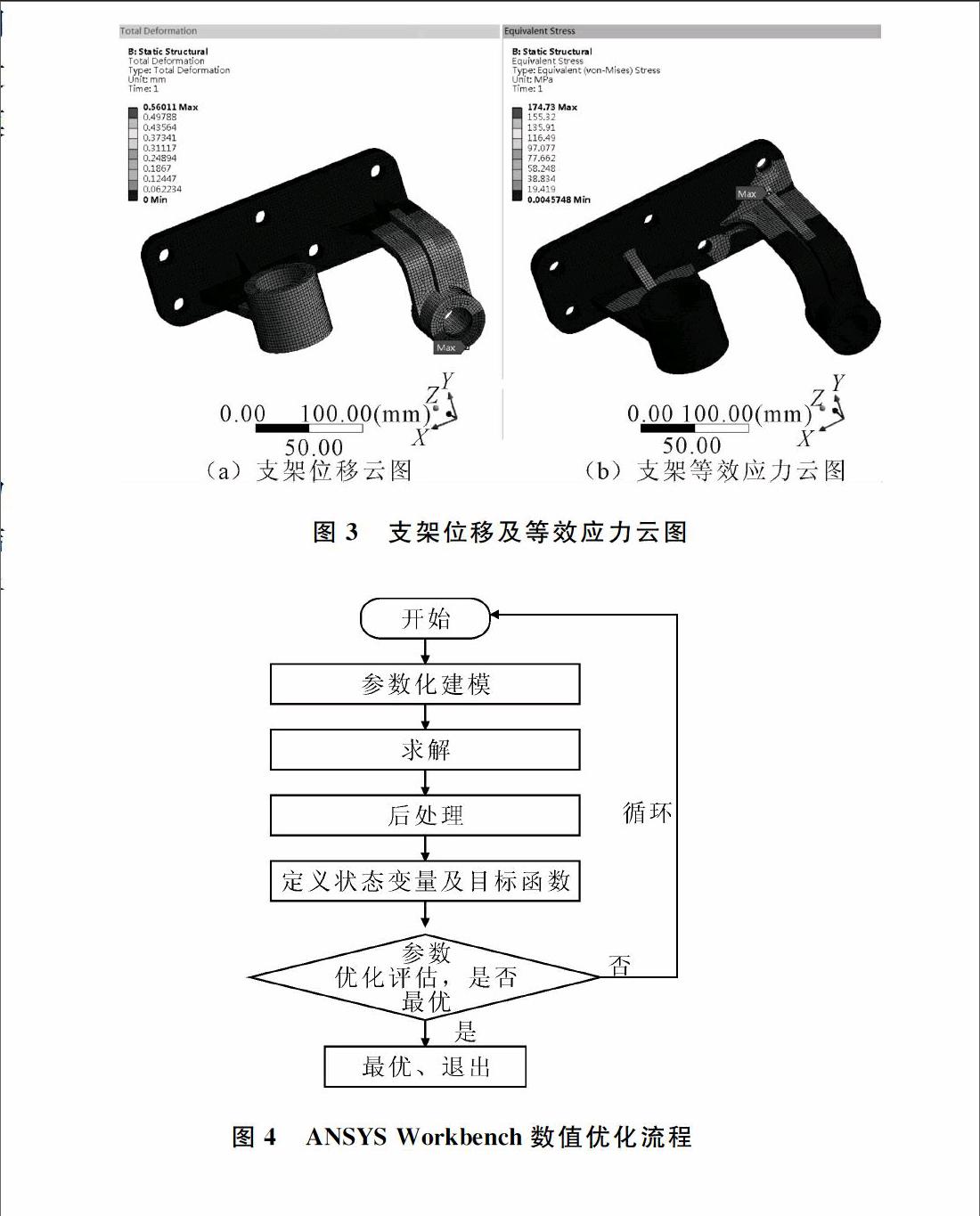

對支架模型進行靜力分析,計算結果如圖3所示。從圖3可看出,支架最大位移出現在與制動連接軸連接處,最大變形量為0.56mm;最大等效應力為174.73MPa,出現在連接板加強筋處。支架最大等效應力遠小于345MPa的材料屈服強度,結構存在優化空間。

圖3支架位移及等效應力云圖

2優化設計

2.1優化方案

優化設計是尋求最優設計的過程,所謂“最優設計”,是指該設計方案在滿足所有設計要求的條件下,所需質量、變形等支出最小。基本上所有可以參數化的ANSYS選項,比如形狀、尺寸、頻率都可進行優化設計[4]。

零部件優化包括結構拓撲與幾何尺寸優化[5]。結構拓撲優化主要是對結構拓撲外形進行優化,盡管此類優化可以減少結構質量,但是可能會產生復雜的拓撲形態,造成加工困難及工藝成本上升,所以此類優化多用于產品研發初始階段[6]。幾何尺寸優化基于數學規劃方法與計算機輔助工程分析技術,主要用于產品詳細設計階段。本文主要針對支架的幾何尺寸進行優化。

ANSYS Workbench優化過程通常需要經過參數化建模、求解、后處理、評估優化參數、優化循環、設計變量修正等步驟來完成,數值優化流程如圖4所示。

圖4ANSYS Workbench數值優化流程

2.2優化數學模型

優化問題的數學模型可表示為

minF(X)=F(x1,x2,…,xn)s.t.gi(X)≥0,i=1,2,…,Mhj(X)=0,j=1,2,…,NX=(x1,x2,…,xn)T (1)

式(1)中,X為設計變量;F(X)為目標函數;gi(X)與hj(X)為狀態變量。設計變量為自變量,對于每個自變量取值都有上下限的限制,因此必須規定X中所有元素xk(k=1,2,…,n)的變化范圍。狀態變量是設計變量的函數,用以約束設計,使設計滿足一定條件。狀態變量可能有上下限,也可能只有上限或下限。目標函數是設計變量的函數,一般有兩種形式:最小化或最大化。由于求F(X)最大化與求-F(X)或min(1/F(X))最小化等價,故優化問題一般采用目標函數最小化。

ANSYS Workbench的Design Explorer優化模塊提供了全面的設計空間探索工具與優化設計功能。對于一般優化問題,大多采用目標驅動參數優化(Goal Driven Optimization)技術。目標驅動參數優化技術包括直接優化(Direct Optimization)以及響應面優化(Response Surface Optimization),其區別為響應面優化包含響應面組件,而直接優化與響應面無關,直接搜索設計域。此處采用響應面優化,軟件會在計算完成后給出優化后的備選設計方案[7,8]。endprint

2.3響應面優化

對要優化的尺寸進行參數化,選取模型中車輛底盤連接板板厚尺寸“D1@凸臺-拉伸1@支架”為輸入參數P1、制動踏板軸連接板板厚尺寸“D4@草圖10@支架”為輸入參數P2、轉向傳動軸連接板板厚尺寸“D1@草圖4@支架”為輸入參數P3、制動踏板軸連接板加強筋厚度尺寸“D1@筋2@支架”為輸入參數P4、支架總質量“支架Mass”為輸出參數P5、支架最大等效應力“Equivalent Stress Maximum”為輸出參數P6、支架總位移“Total Deformation Maximum”為輸出參數P7。

建立響應面優化分析系統,包括試驗設計、響應面與優化組件。

在試驗設計組件中,選擇試驗設計類型為中心復合試驗設計方法,隨后分別對輸入變量P1、P2、P3、P4的取值進行設置。將輸入變量類型均設置為連續型變量,在不影響支架各項性能前提下設定參數變化范圍。參數P1初始值為15mm,上下限分別設置為12mm、18mm;參數P2、P3、P4初始值均為10mm,上下限均分別設置為8mm、12mm,即上下限在初始值的20%左右浮動。參數設置完成后,更新試驗設計組件,自動生成25個設計點,每個設計點即代表一種優化方案。

打開響應面組件,選取響應面類型為遺傳集聚(Genetic Aggregation),對組件進行更新,得到參數局部敏感度圖與響應面圖。

參數敏感度分析是指采用一定數學方法,顯示輸出參數關于輸入參數的敏感性[9]。利用響應面組件的局部靈敏度圖,查看哪些設計變量對支架狀態函數影響最大。由圖5可知,對于輸出參數P5而言,輸入參數均為正值,這說明支架質量隨輸入參數的增加而提高。對于輸出參數P6及P7而言,輸入參數為負值,這說明支架最大等效應力及支架最大變形隨輸入參數的增加而減小。對于P5而言,輸入參數P1的敏感度取值接近于1,說明參數P1的變

圖5支架局部敏感關系

化對支架質量影響最大。對參數P6、P7而言,輸入參數P2的取值接近于0,可認為對這些輸入參數的變化不敏感。

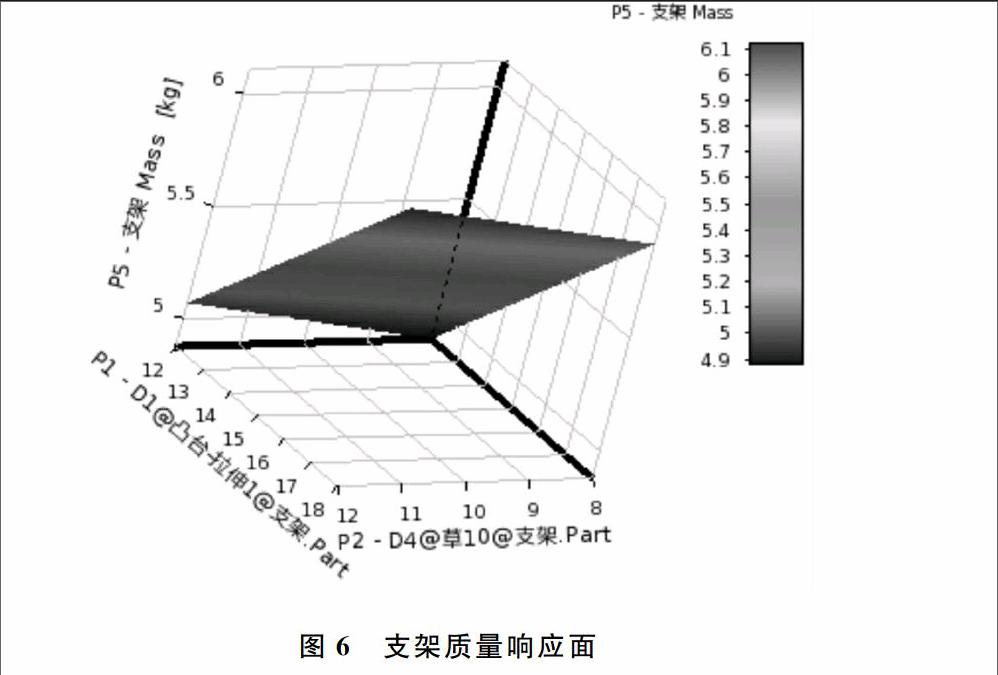

通過指定變量可查看各變量關于設計參數的響應圖。圖6為制動轉向支架質量與輸入參數P1、P2的響應曲面圖,可看出輸出參數隨設計變量變化的趨勢[10]。

圖6支架質量響應面

本文選擇基于直接采樣的Screening優化方法。對于生成優化搜索的樣本數量,取系統缺省值1 000。選擇“驗證備選點”,在優化計算結束后自動對生成的備選方案進行設計點驗證。

對各變量制定優化目標與約束條件。優化目標為對輸出參數P5支架總質量求取最小值MinimizeP5。本文選擇的材料為Q345,其屈服強度極限σs=345MPa。支架設計的最大應力要小于材料的許用應力,約束條件為:

σmax≤[σ]

[σ]=σsns

其中:σs為材料屈服強度極限;[σ]為許用應力;ns為安全系數,工程中通常取1.8~2.5,本文取ns=1.92,即許用應力為180MPa。因此,對輸出參數P6支架最大等效應力的約束條件為:0MPa≤P6≤345MPa,SeekP6=180MPa。支架最大位移變化設置為0.7mm,因此輸出參數P7支架總位移約束為SeekP7=0.7mm。

2.4優化結果

優化計算完成后,使用圖表工具查看計算結果。根據指定數量計算得到的多個備選設計方案信息一覽表中顯示了各備選點Candidate Points,如圖7所示。這些備選點基于參數值與優化目標之間的差進行評分,3個“×”表示最差,而3個“★”表示最佳。注意每個備選點有2列目標函數及狀態變量值,第一列為經過響應面擬合得到的數據,存在一定的誤差。由于之前選擇了驗證備選點,故第二列為經過驗證計算(Verified)后的數據。由于3個備選點優劣程度類似,此處選擇目標函數P5取值為最小的備選點Candidate Point 1。

支架優化前后的數據對比如表1所示。

3結語

本文以某車輛制動轉向支架為例,介紹了ANSYS Workbench協同仿真平臺在機械結構工程分析與優化設計方面的應用。通過對結構進行有限元分析及參數化優化設計,得出如下結論:

(1)優化后最大等效應力為187.15MPa,提高了6.6%。經計算可知,安全系數符合工程要求。優化后,支架質量減少了11.3%。研究結果對其它零部件的輕量化設計具有一定參考價值。

(2)基于接口技術的三維建模軟件與ANSYS Workbench協同仿真設計平臺,可便捷、高效地進行機械零部件設計、校核及優化,大幅提高設計效率。

參考文獻參考文獻:

[1]韓靜,方亮,孫甲鵬,等.基于Pro/e與ANSYS workbench的復雜裝配件協同仿真與優化[J].機械設計與制造,2010(1):190192.

[2]劉笑天.ANSYS Workbench結構工程高級應用[M].北京:中國水利水電出版社,2015.

[3]段宏瑜,劉紅宇,朱淋淋.基于Workbench的自潤滑關節軸承失效分析及優化設計[J].軸承,2016(9):5256.

[4]李兵,何正嘉,陳雪峰.ANSYS Workbench設計、仿真與優化[M].北京:清華大學出版社,2013.

[5]查太東,楊萍.基于ANSYS Workbench的固定支架優化設計[J].煤礦機械,2012,33(2):2830.

[6]朱龍英,李家應.重卡汽車輪轂結構優化設計[J].汽車零部件,2016(5):610.

[7]石彬彬,張永剛.ANSYS工程結構數值分析方法與計算實例[M].北京:中國鐵道出版社,2015.

[8]王路,尹韶平,曹小娟,等.基于Workbench響應譜分析的魚雷振動傳遞優化[J].魚雷技術,2016,24(1):1317.

[9]田家林,郭張霞,張瑩.某輪式自行火炮的平衡軸支架優化設計[J].兵工自動化,2016,35(12):47.

[10]汪宇,王東方.基于Ansys Workbench的立式加工中心床身有限元分析和優化設計[J].制造業自動化,2009,31(9):129131.

責任編輯(責任編輯:何麗)endprint