基于轉矩模型的高壓共軌柴油機控制策略

周 哲,張振東,尹叢勃,梁承友,周正祥,李 凱

基于轉矩模型的高壓共軌柴油機控制策略

周 哲1,張振東1,尹叢勃1,梁承友2,周正祥2,李 凱1

(1.上海理工大學汽車工程研究所,上海 200093; 2.上海汽車集團股份有限公司商用車技術中心,上海 200438)

針對基于轉矩模型的柴油發動機控制中,在中高轉速時常會因機械損失MAP精度低,造成動力不足和輸出轉矩延遲的問題,在基于轉矩模型的高壓共軌柴油機控制策略的基礎上,利用GT-Power軟件搭建了柴油發動機工作過程的仿真模型。通過仿真研究了發動機的機械損失特性與轉矩油量轉換的關系,得到了理論MAP圖,并根據臺架試驗結果進行了相應修改。采用改進后的MAP圖對ECU控制參數進行了臺架試驗驗證,并依據實際需求調整了控制燃燒的相關參數。發動機臺架性能試驗、整車轉鼓試驗和整車路試的結果表明,與改進前相比,發動機的經濟性提升了0.8%、動力性提升了1%,整車排放符合國家法規要求;發動機輸出轉矩跟隨特性改善了1.6%。

柴油機;轉矩模型;控制策略;臺架試驗

前言

1997年,文獻[1]中首次提出基于轉矩的發動機控制算法。此算法考慮到汽車上其它附件和控制器對發動機輸出功率的需求,克服了傳統發動機控制器在整車控制中不易集成和擴展的缺陷,以轉矩為各控制單元與ECU之間的唯一接口,當汽車上需要增加新的子系統時,只須將新增加的子系統并入CAN網絡,通過CAN網絡將轉矩請求發送給ECU,ECU在協調各部件的轉矩請求后,依據發動機當前工作狀態計算出發動機的指示轉矩,再將此指示轉矩轉化為噴油時刻、噴油量和噴油次數等控制參數,以達到最佳的轉矩輸出[2]。但在發動機處于中高轉速時,往往會出現動力不足和輸出轉矩延遲現象。針對此問題,德國博世公司開發的EDC17柴油機控制系統和日本電裝公司提出的一種基于轉矩的控制算法能精確地滿足整車中高轉速時的控制需求;而我國目前主要利用柴油機模擬計算的方法,通過搭建具體的物理模型和求解,得出柴油機各個階段的工作過程,從而進行相應的優化[3]。

本文中通過對發動機轉矩控制策略的研究,分析指示轉矩的影響因素,和與指示轉矩相關參數的計算方法。使用GT-Power搭建了發動機模型,并對其進行性能驗證。對發動機的機械損失特性和轉矩與油量的轉換關系進行仿真研究,針對仿真MAP圖,進行發動機臺架試驗[3]。同時對發動機部分工況參數進行優化標定和臺架驗證,使發動機整機性能得到相應提升。

1 基于轉矩的柴油機控制算法原理

1.1 算法模型的搭建

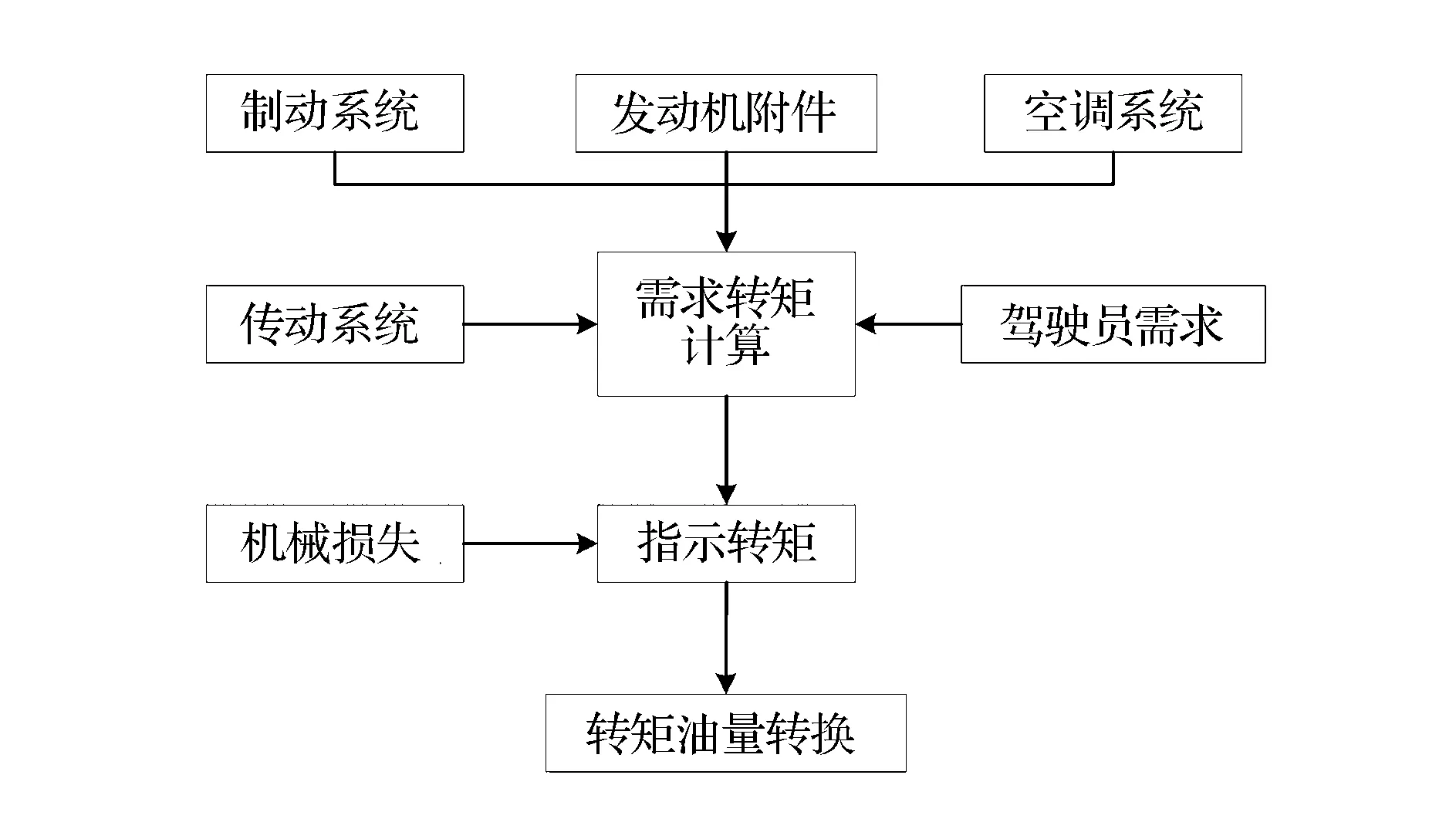

本文中使用開環控制來控制轉矩,如圖1所示。其中,轉矩的精準輸出通過實驗標定的方法來保證,并通過大量的實測數據,在當前理論的基礎上建立噴油量與輸出轉矩間的關系。就柴油發動機而言,很重要的一步就是將指示轉矩轉變成對應的噴油量[4-5]。

圖1 轉矩的開環控制

1.2 機械損失的計算

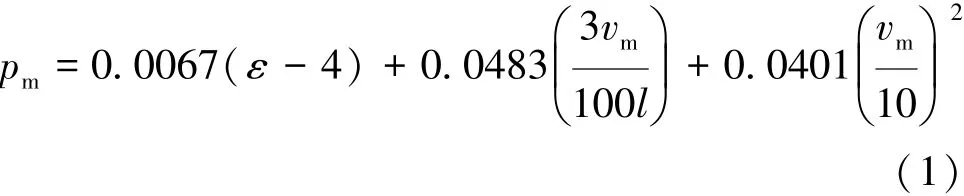

英國Ricardo使用拖動法導出了計算平均機械損失壓力pm的經驗公式:

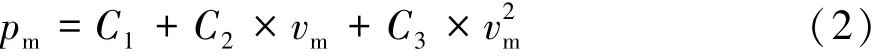

對于指定的發動機,壓縮比ε和活塞行程l是確定的,故式(1)可簡化為

其中:C1=0.0067(ε-4)

C2=0.001449/l

C3=0.000401

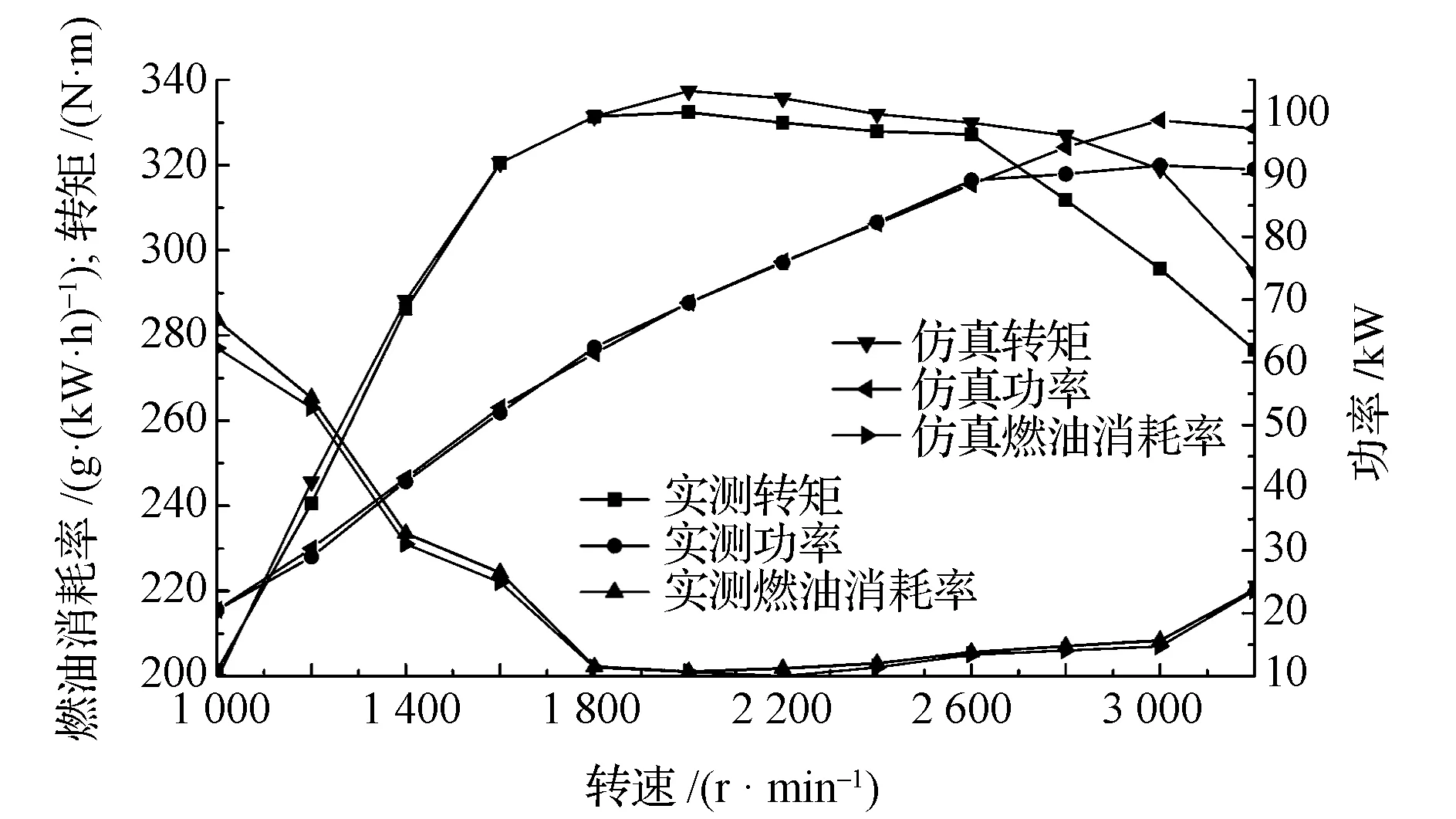

基于Ricardo經驗公式的Chen-Flynn模型如下:

式中:vm為活塞平均速度,m/s;pm為平均摩擦壓力,MPa;pmax為缸內最大壓力,MPa;C為機械損失常數部分;C1為最大缸壓因數;C2為活塞平均速度因數;C3為活塞平均速度二次因數,此模型公式運用于柴油機后期建模過程。第1項表示受壓縮比影響的部分;第2項表示與熱損失、冷卻水溫度相關的部分;第3項表示隨轉速變化的,軸承和活塞與活塞環等部分的損失;第4項表示泵氣損失部分[6-7]。

1.3 轉矩與油量的轉換

ECU將接收到的各個轉矩需求進行整理排序,然后由控制算法中的需求轉矩模塊算得發動機的指示轉矩,然后通過轉矩油量轉換關系計算出當前的噴油量。由發動機指示效率的定義得

式中:ηi為發動機指示效率;Pi為發動機指示功率,kW;B為小時油耗,kg/h;Hu為柴油的燃燒熱值,kJ/kg。

其中發動機指示功率為

式中:Ti為發動機指示轉矩;n為發動機轉速,r/min。

小時油耗B為

式中:Qi為發動機每缸每循環的噴油量,λ為發動機氣缸數量,τ為發動機沖程數。

本研究中的發動機為4缸4沖程發動機,故λ為4,τ為4;Hu為4.018×104kJ/kg。 聯立式(4)~式(6)得

通過以上關系式可得出指示轉矩Ti轉化為噴油量Qi的方程,此方程與發動機指示效率有關。本文中基本噴油量的獲得,是參照發動機轉速和發動機需求轉矩查二維MAP圖獲得的,再分別對油量進行修正獲得每缸每循環噴射的油量[3-8]。

2 基于仿真模型的標定

2.1 整機模型的搭建

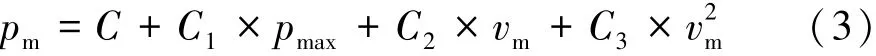

目標柴油發動機各部件的結構參數、邊界參數、運行參數和相關部件的臺架試驗數據見表1。

表1 柴油發動機基本參數

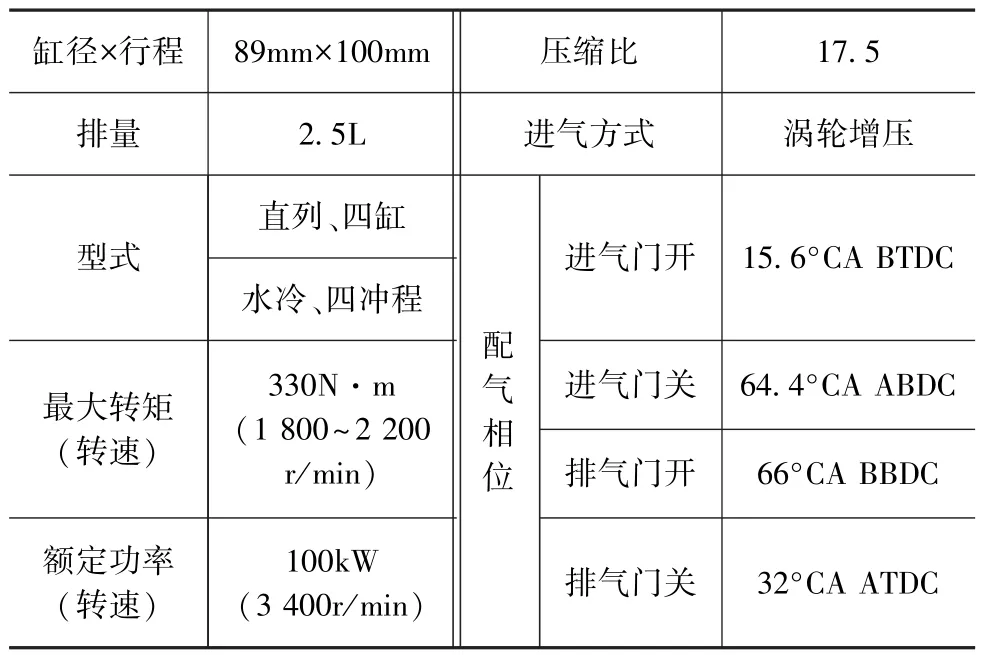

在調節與驗證整機模型時,以發動機臺架試驗結果為基準,在模擬發動機Setup中輸入這一基準參數,并調節模型中的部分修正系數使輸出值盡可能靠近目標值。調試好的柴油機模型見圖2。

圖2 柴油發動機整機模型

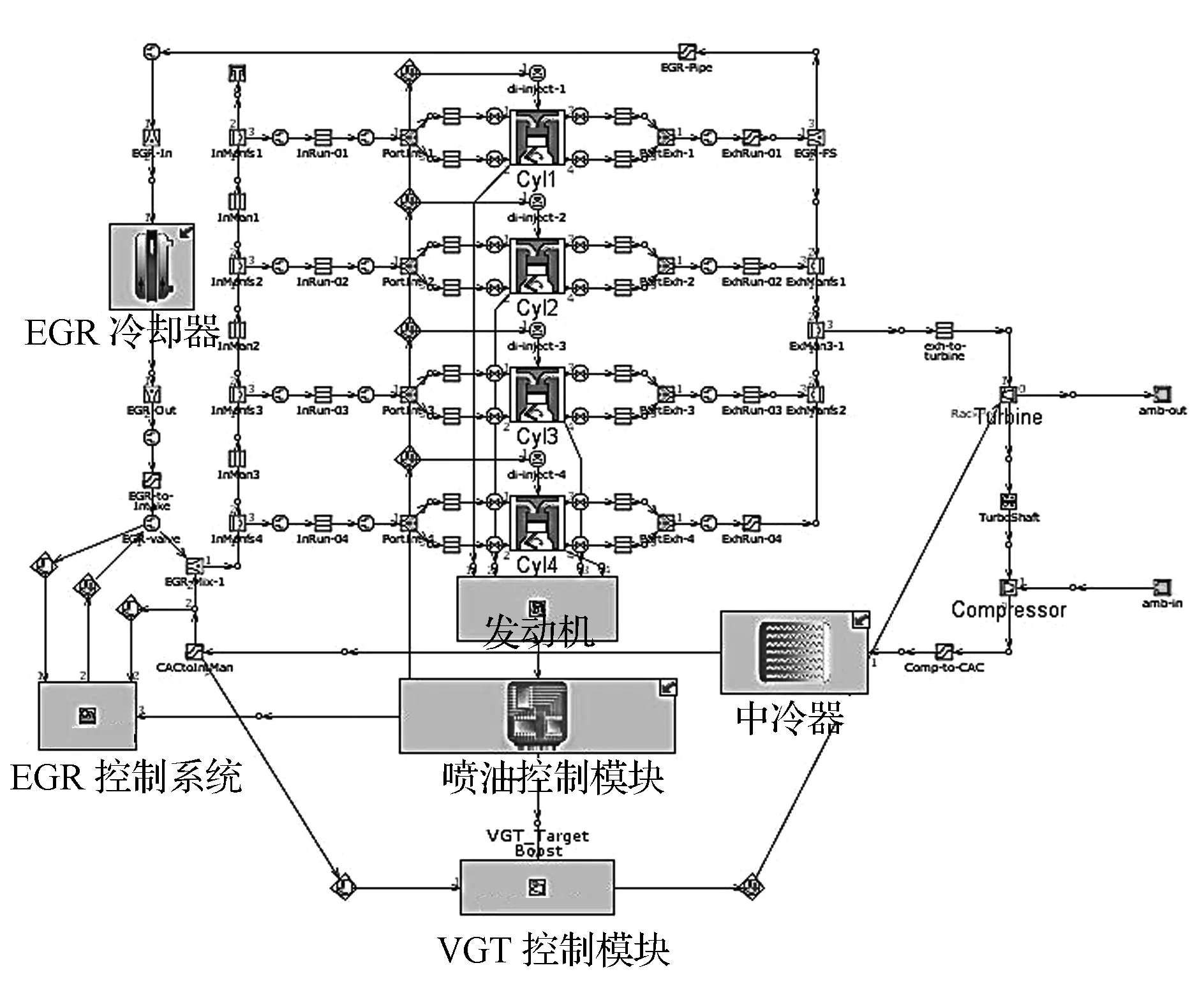

在完成建模后,以200r/min為間隔,將1 000~3 200r/min范圍的轉速等距劃分為12個點,在各個轉速下進行全油門的仿真運算,得到仿真的發動機外特性數據,其與臺架試驗測得的外特性數據的對比如圖3所示。

圖3 柴油發動機仿真與實測外特性曲線

從圖3可以看出,仿真結果與試驗結果的最大功率點均為3 000r/min,最大轉矩點均為2 000r/min,符合發動機原機設計參數。在1 000~3 200r/min范圍內,模型計算出的仿真值與臺架試驗得出的實測值很接近,燃油消耗率在各轉速下的誤差均在5%以內,轉矩和功率在低速狀況下的仿真值與實測值很接近,在高速情況下誤差有所增大,但最大誤差不超過10%,故所建立的柴油發動機模型是準確的,可用來預測發動機相關參數的MAP圖。

2.2 相關MAP的計算、驗證與校準

2.2.1 機械損失MAP的計算驗證與校準

油泵損失相對于機械損失可視為一個常量,在模型計算中應用基于若干個精確的基礎數據校準過后的Chen-Flynn模型對本文中柴油發動機的機械損失功率進行預測,Chen-Flynn模型中含有最大缸壓這一參數,無法直接測定發動機的摩擦損失轉矩。然而,發動機的摩擦損失與發動機的轉速、冷卻水的溫度有關。將模型在-30~120℃范圍的水溫劃分12個點,在各個溫度點下進行仿真運算,得到發動機在該溫度點各轉速下的仿真摩擦損失轉矩。

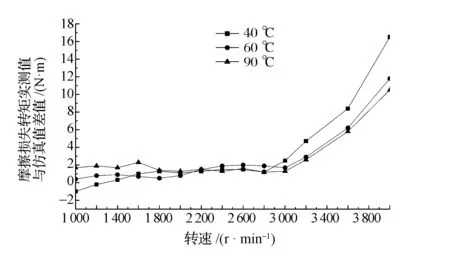

本文中用倒拖測量法測定機械損失。圖4為不同冷卻水溫度下摩擦損失轉矩實測值與仿真值的差值。

圖4 柴油發動機摩擦損失轉矩實測值與仿真值比較

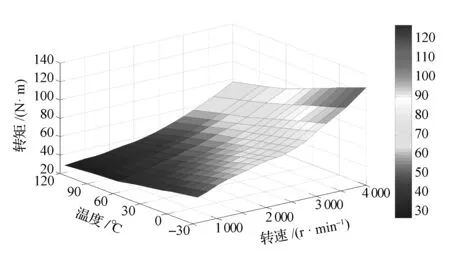

由圖4可見,轉速在1 000~3 000r/min區間內時,仿真值的誤差在±2N.m以內,在3 000r/min以上時,誤差逐漸增大,但最大誤差也在15%以內。由此可見,仿真值的誤差在合理的范圍內,將實測值帶入仿真模型重新校準后,得到較為準確的發動機摩擦損失MAP,見圖5。

圖5 校準后的機械損失MAP

從圖5可以看出,隨著發動機轉速的提高,摩擦損失轉矩逐漸增大;隨著發動機冷卻水溫度的提高,摩擦損失轉矩逐漸變小。

2.2.2 轉矩油量MAP的計算、驗證與校準

由于臺架試驗的發動機沒有空調等附件,故附件損失不考慮。油泵損失轉矩是通過在油泵試驗臺上測定油泵損失得到的,并在不同轉速、軌壓和噴油量下精確標定[3-9]。

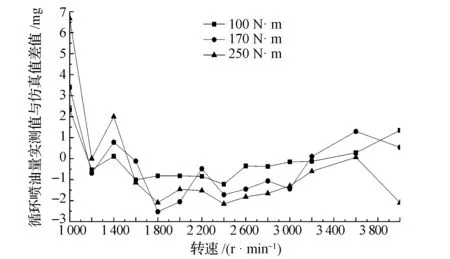

將所得的MAP數據輸入ECU中對應的MAP中,則ECU可根據冷卻水溫度和轉速計算出摩擦損失和油泵損失轉矩,臺架可實時測量當前發動機的輸出轉矩,此時可得到一個較為精確的指示轉矩值。依據油耗儀測出當前工況下發動機的油耗,就得到了不同轉速不同指示轉矩下的噴油量,圖6為轉矩油量轉換仿真誤差。

圖6 轉矩油量轉換仿真誤差

由圖6可見,仿真值很接近實測值,誤差很小,仿真結果有很高的參考性。以臺架實測值為基準再次校準仿真模型,得到轉矩油量轉化MAP圖,如圖7所示。

圖7 校準后的轉矩油量轉化MAP

由圖7可知,噴油量隨發動機指示轉矩增加而增加,隨著轉速的增加,同一指示轉矩下的油量總體呈下降趨勢。這是由于在不同工況下發動機的燃燒效率不同,在中高負荷下的燃燒效率較高,而在低轉速和低負荷時燃燒效率較低。

3 試驗驗證與對比

3.1 性能驗證與對比

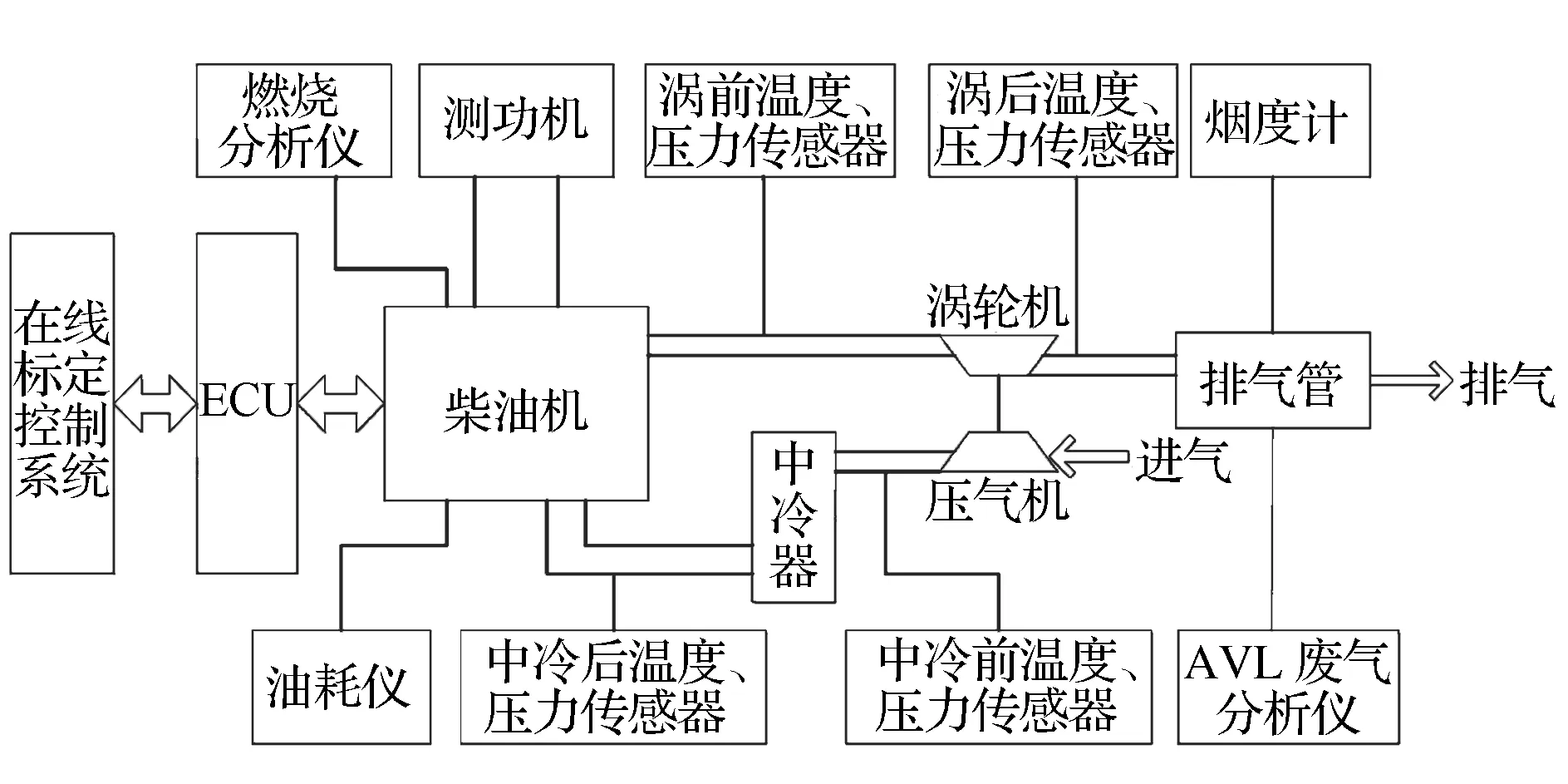

3.1.1 發動機臺架試驗平臺

試驗在某公司發動機試驗臺架上進行,在線標定系統包括PUMA操作試驗臺和INCA標定系統。圖8為發動機試驗臺架布置示意圖。

圖8 發動機試驗臺架布置示意圖

3.1.2 優化后油耗驗證

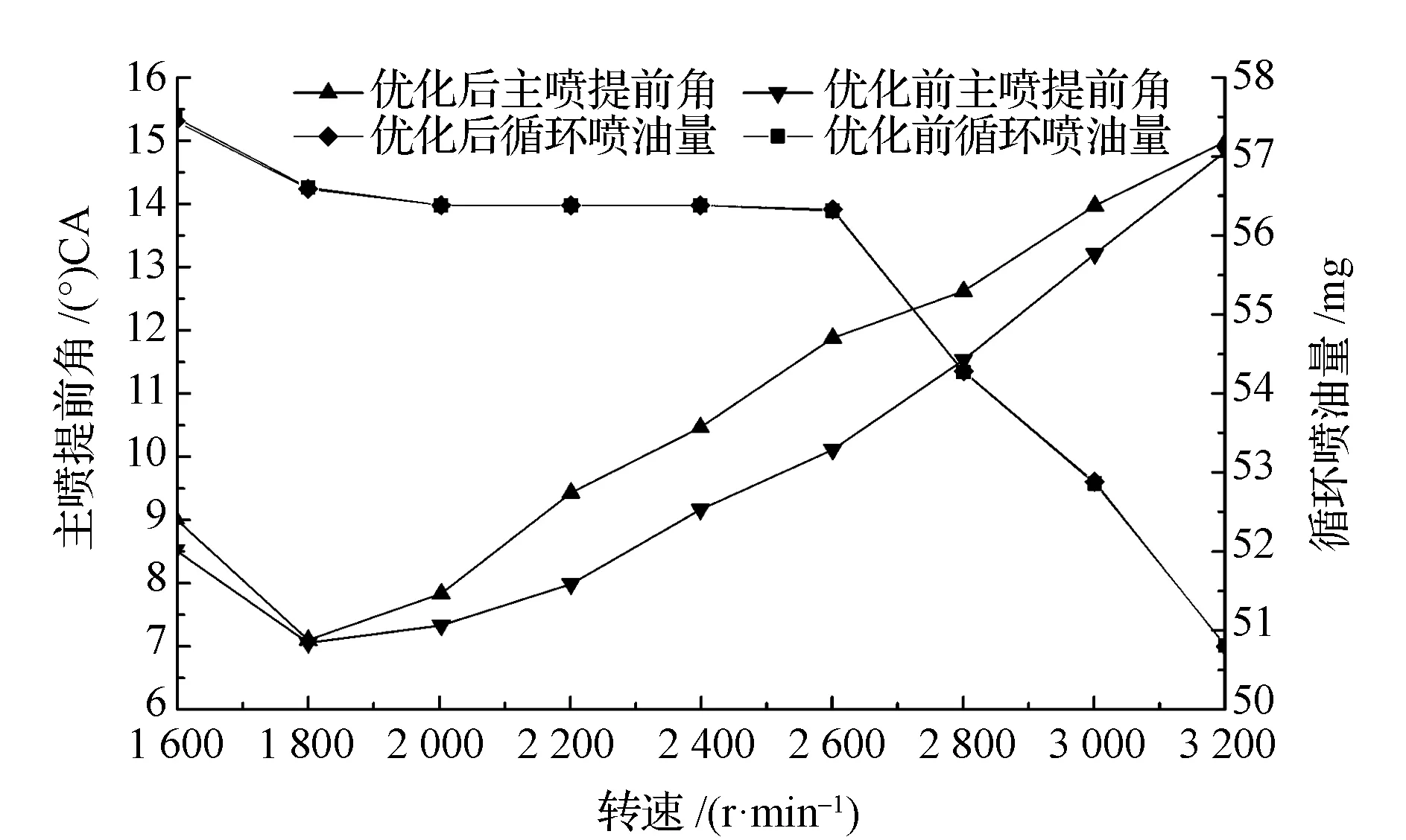

由于主噴提前角對整車動力性影響較大,因此在研究轉矩模型控制策略的前提上為提升整車性能,在之前參數標定的基礎上重新標定了全負荷下的主噴提前角,并通過臺架試驗驗證循環噴油量。結果如圖9所示。

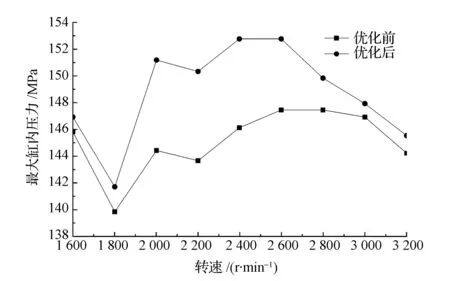

由于重新標定了發動機主噴提前角,故需重新驗證發動機的各項特性。此處重點關注最大缸壓的變化情況,在臺架上實測全負荷工況下各轉速點4缸的最大缸內壓力,并整理出最大缸內壓力隨轉速的變化關系,如圖10所示。

圖9 外特性主噴提前角和循環噴油量

圖10 最大缸內壓力隨轉速的變化關系

由圖10可見,優化主噴提前角后,4缸最大缸內壓力由 147升至 153MPa,其中在 2 000~2 800r/min轉速區間內最大缸壓提升較大。

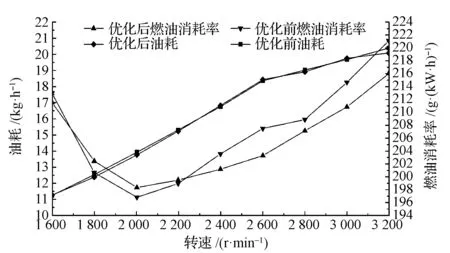

圖11為外特性下發動機的油耗與燃油消耗率曲線。在高速大負荷時,大的噴油提前角通常用來降低燃油消耗。通過計算燃油消耗率可得,優化后燃油經濟性提升了0.8%。

圖11 外特性油耗與燃油消耗率

3.1.3 輸出轉矩精度驗證

由于重新標定轉矩油量轉化MAP和機械損失MAP,而機械損失MAP的精度直接影響發動機輸出轉矩的精度,轉矩油量轉化MAP精度會影響柴油發動機燃燒,間接影響發動機的輸出轉矩精度,因此須驗證ECU內部模型計算的輸出轉矩值與臺架實測發動機輸出轉矩值的誤差大小。

由于輸出轉矩受到較多因素的影響,本次試驗做了冷卻水溫度在90℃下全工況輸出轉矩精度驗證。針對每個轉速試驗點測試不同油門開度下ECU內部計算的輸出轉矩和臺架實測轉矩,兩者的差值如圖12所示。

由圖可見,其誤差很小,小負荷時小于行業規定的輸出轉矩誤差±5N.m。當發動機負荷增大時,轉矩誤差絕對值雖然逐漸增大,但最大誤差也在5%以內。說明ECU內部計算輸出轉矩的誤差在合理范圍內,有很高的參考價值。

3.1.4 優化后外特性驗證

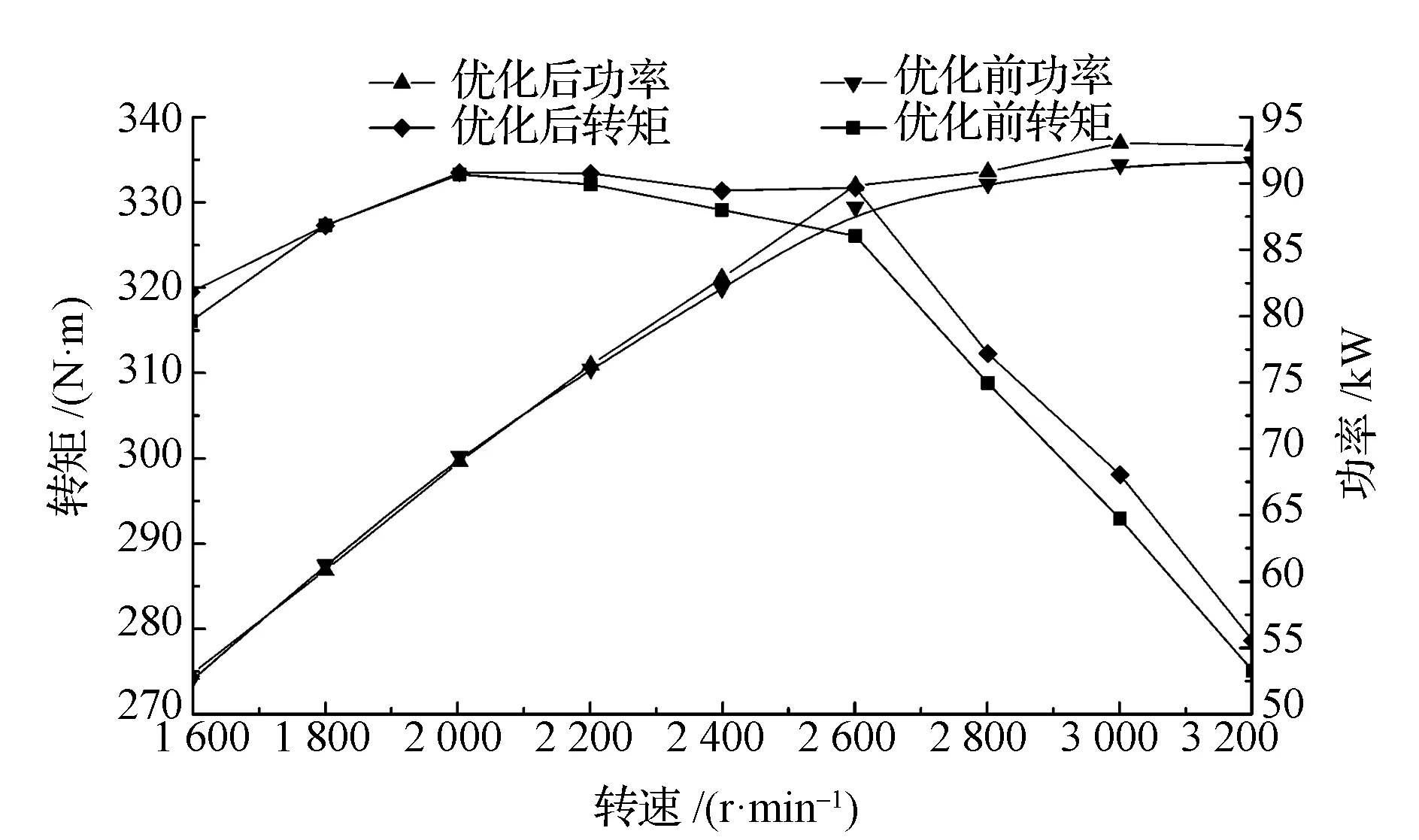

由于重新計算了轉矩油量轉換MAP和修改了主噴提前角,故須確定優化后發動機外特性與優化前的差距,結果如圖13所示。

圖13 優化前后的外特性曲線

由圖13可見,在優化主噴提前角后,發動機的輸出轉矩和功率有小幅度提升,在中高轉速時,發動機性能提升明顯。通過計算轉矩可得,優化后動力性提升了1%。

3.2 整車轉鼓試驗

試驗在AVL公司發動機實驗臺架上進行,試驗規范使用《輕型汽車污染物排放限值及測量方法》中國第五階段中Ⅰ型試驗用運轉循環[10]。

在轉鼓試驗中通過碳平衡法測出百公里油耗:在城市運轉循環中為10.386L,在市郊運轉循環中為8.497L。其綜合百公里油耗為9.19L,對于一款輕型客車來說,這一油耗在市場上極有競爭力。

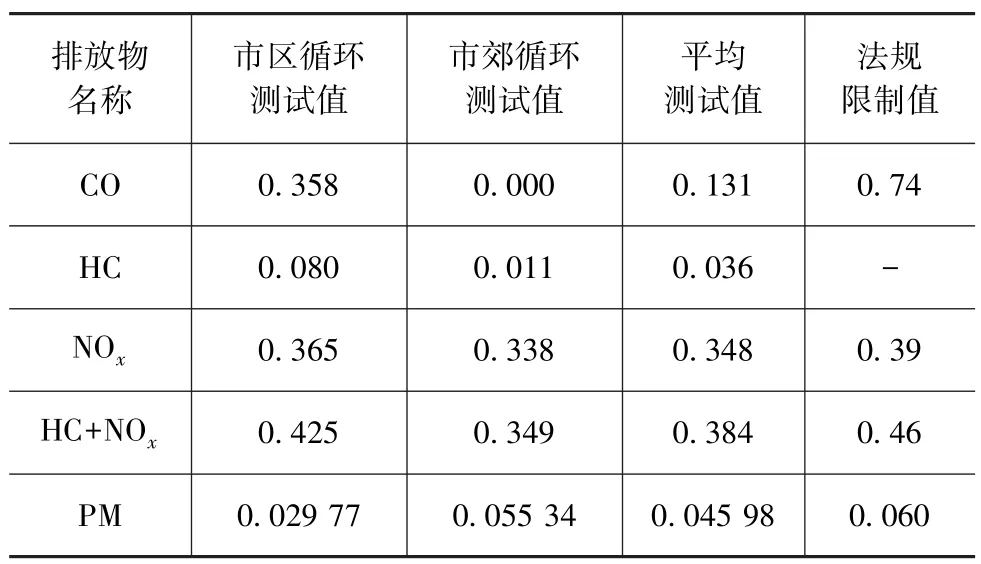

排放驗證是本次轉鼓試驗的核心,這也是使用Ⅰ型試驗用運轉循環作為試驗規范的根本原因。發動機的排放實測數據見表2。

表2 各運轉循環下的排放結果 g.km-1

由于輕型客車屬于第二類、Ⅲ型車,其國四的排放限值見表2,法規未對柴油發動機的HC單獨列出限值,只有HC+NOx的限值,從表中可以看出,CO,NOx,HC+NOx和PM的實測值均小于法規限值,最差的NOx也只有限值的90%,本輪MAP標定后的整車排放性能符合國家排放標準,可作為整車標定MAP數據使用。

3.3 整車路試

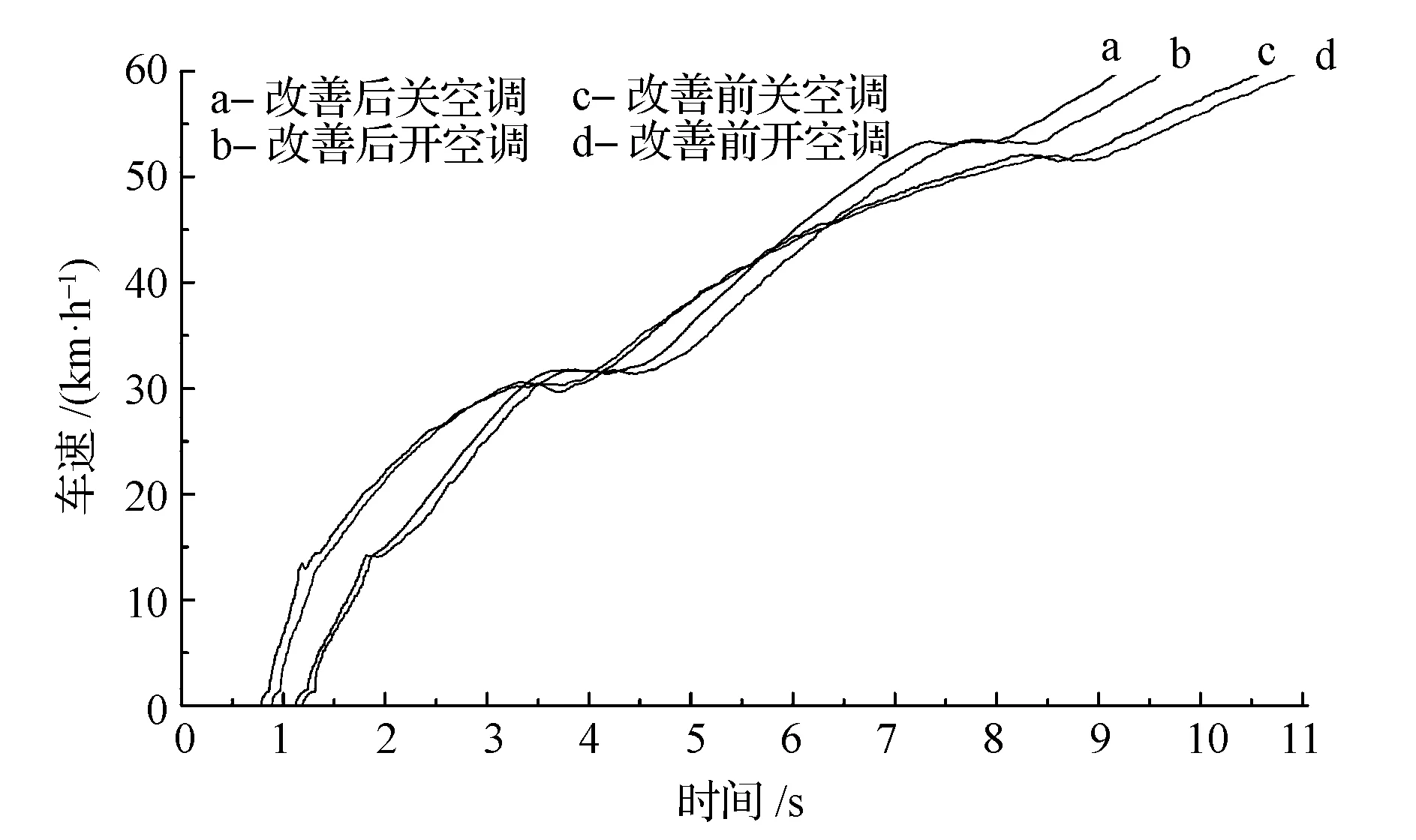

采用某公司的AMT工程樣車進行路試,參考了輕型客車路試規范、綜合試驗道路條件和工程樣車的特性。試驗分為2擋全油門加速試驗和0-60km/h全油門加速試驗兩個項目,2擋全油門加速是2擋下以11km/h的最低車速加速到車輛自動換擋,0-60km/h全油門加速試驗是車從靜止開始踩油門一直到車速為60km/h。每項均做不開空調和將空調開到冷風最大擋位下的性能驗證[9-11]。

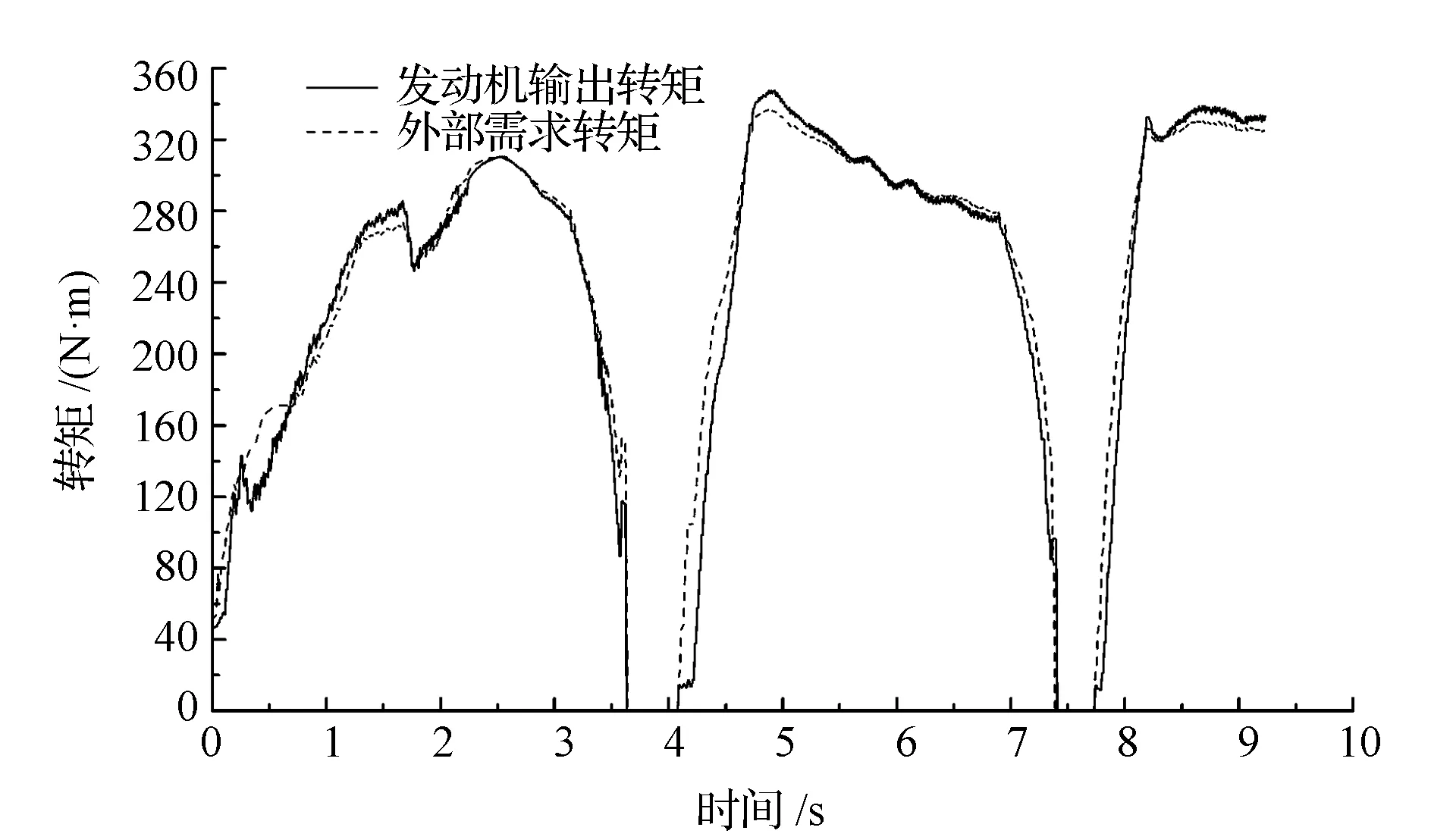

3.3.1 轉矩跟隨試驗

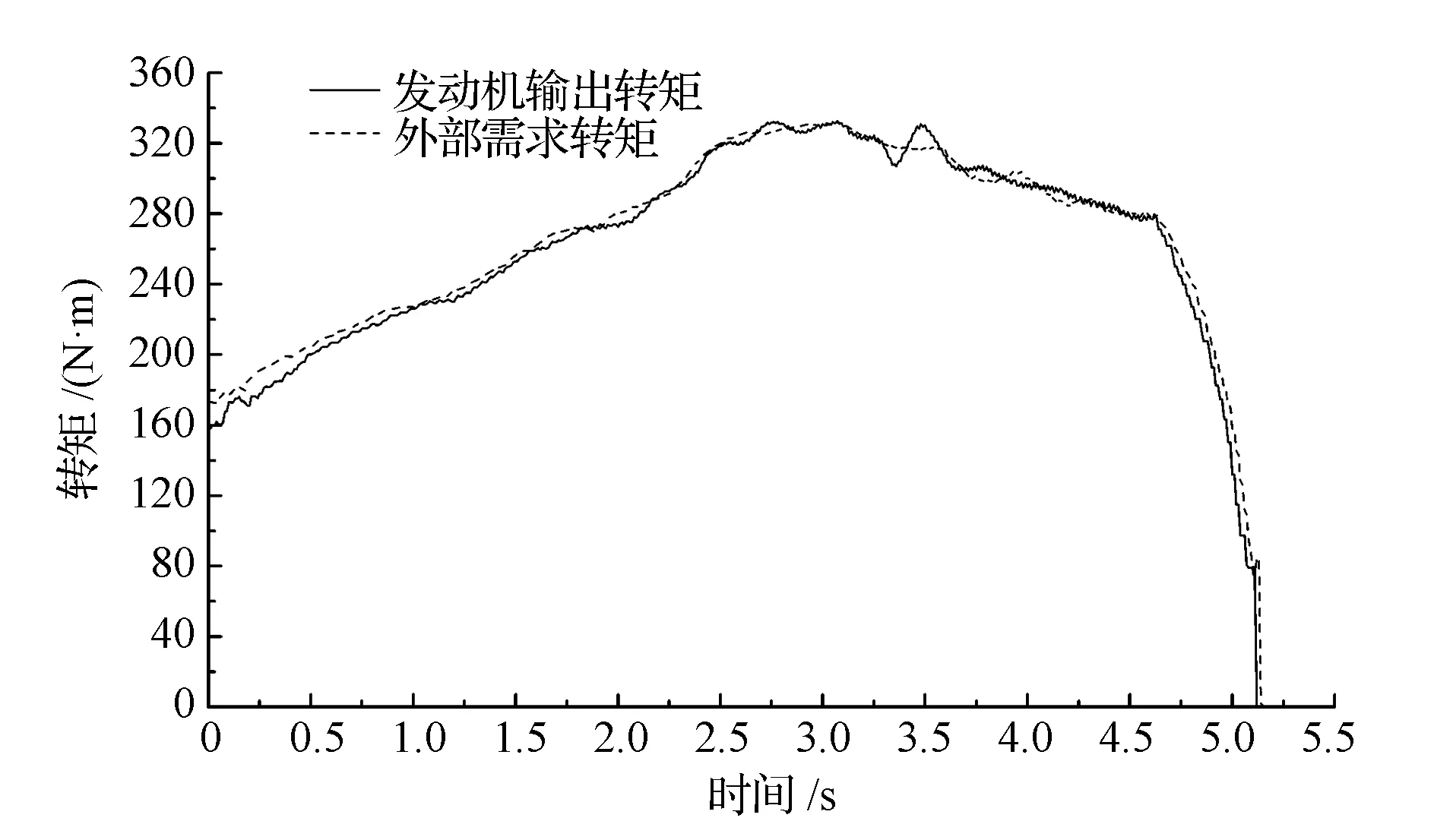

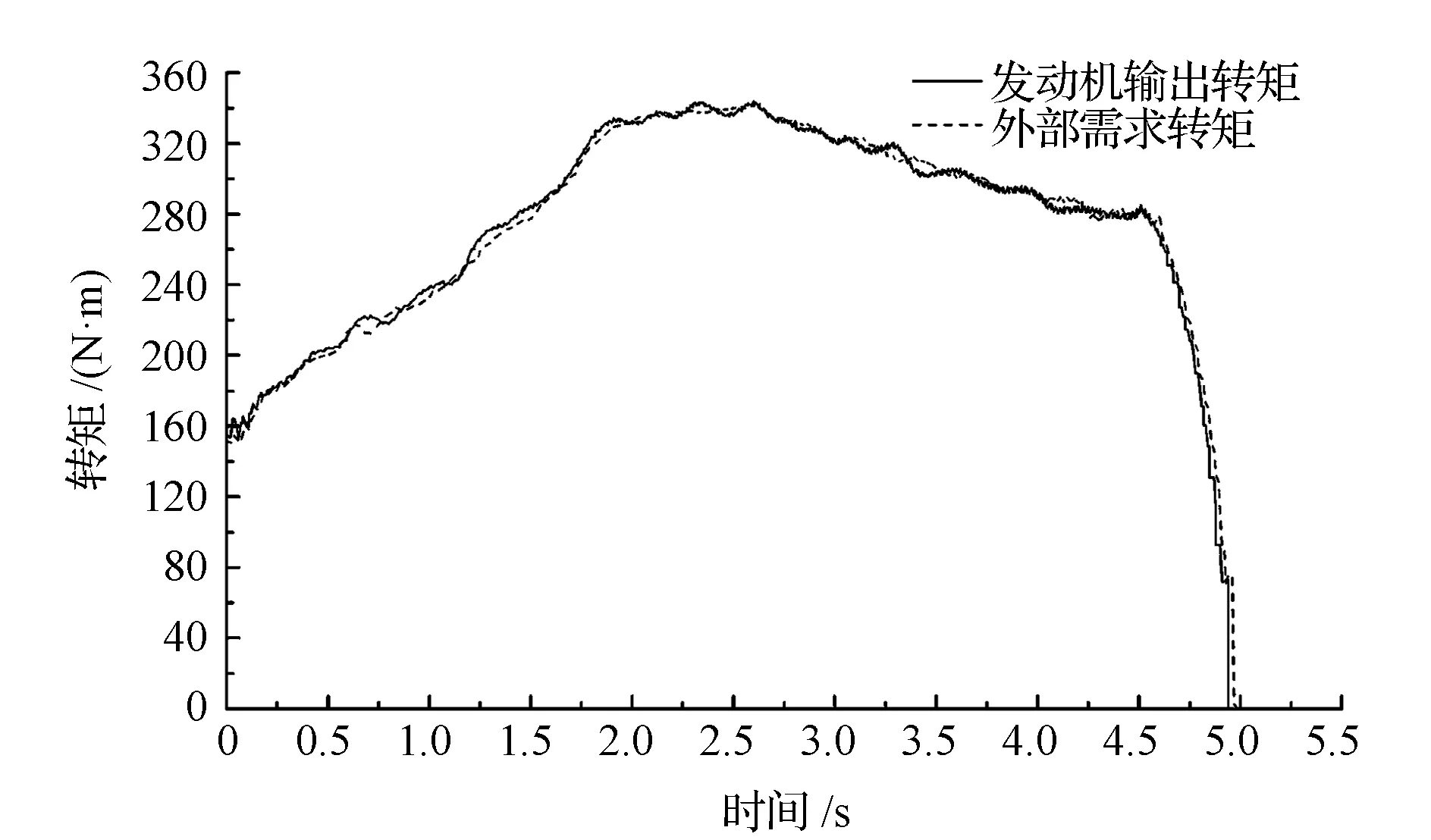

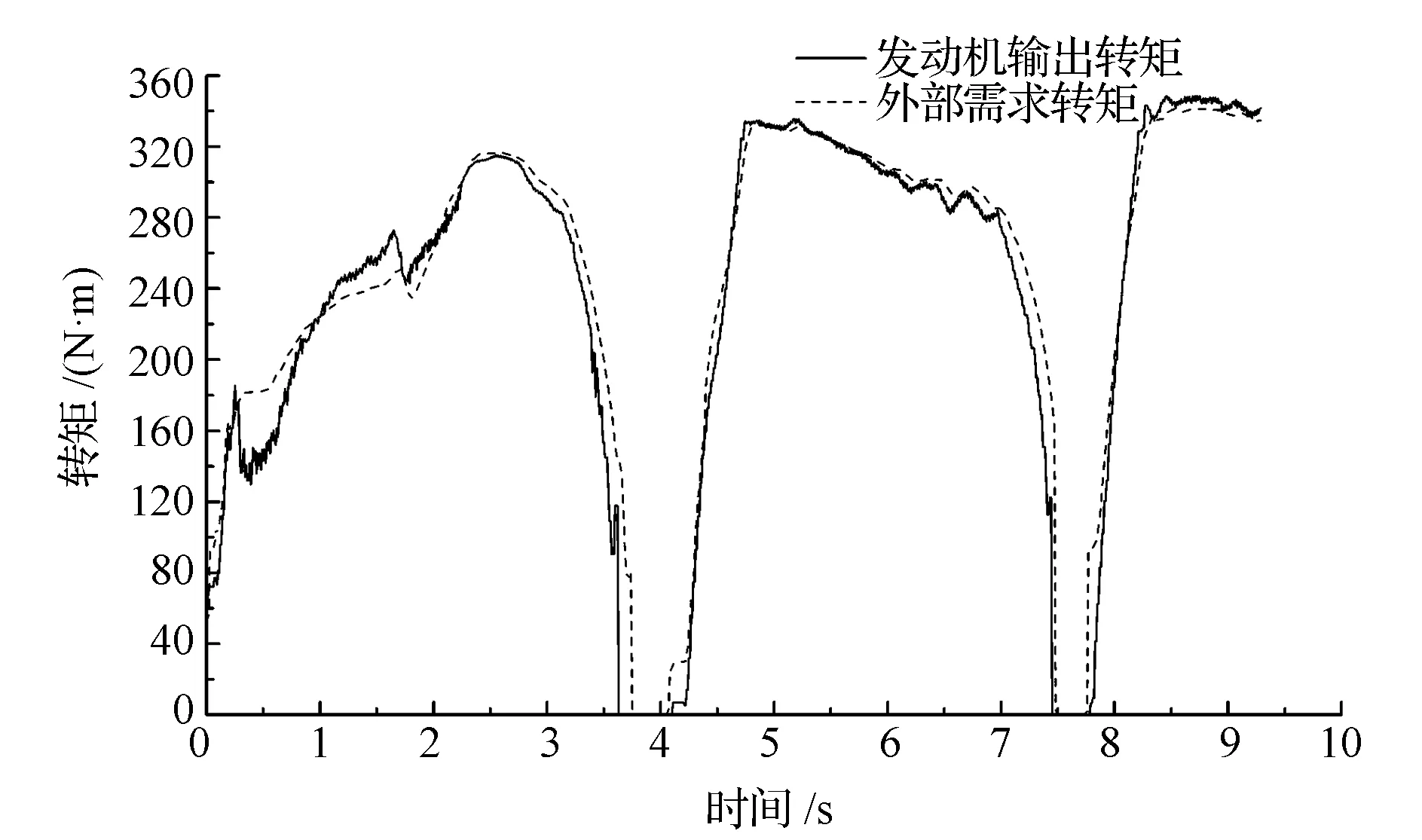

試驗過程中,通過ETAS的相關設備和車上所布置的傳感器監測優化前后車輛的轉矩跟隨狀態,結果如圖14~圖17所示。

從圖14~圖17中可以看出,各試驗條件下優化標定后的轉矩跟隨特性比優化前的明顯改善,改善幅度為1.6%。

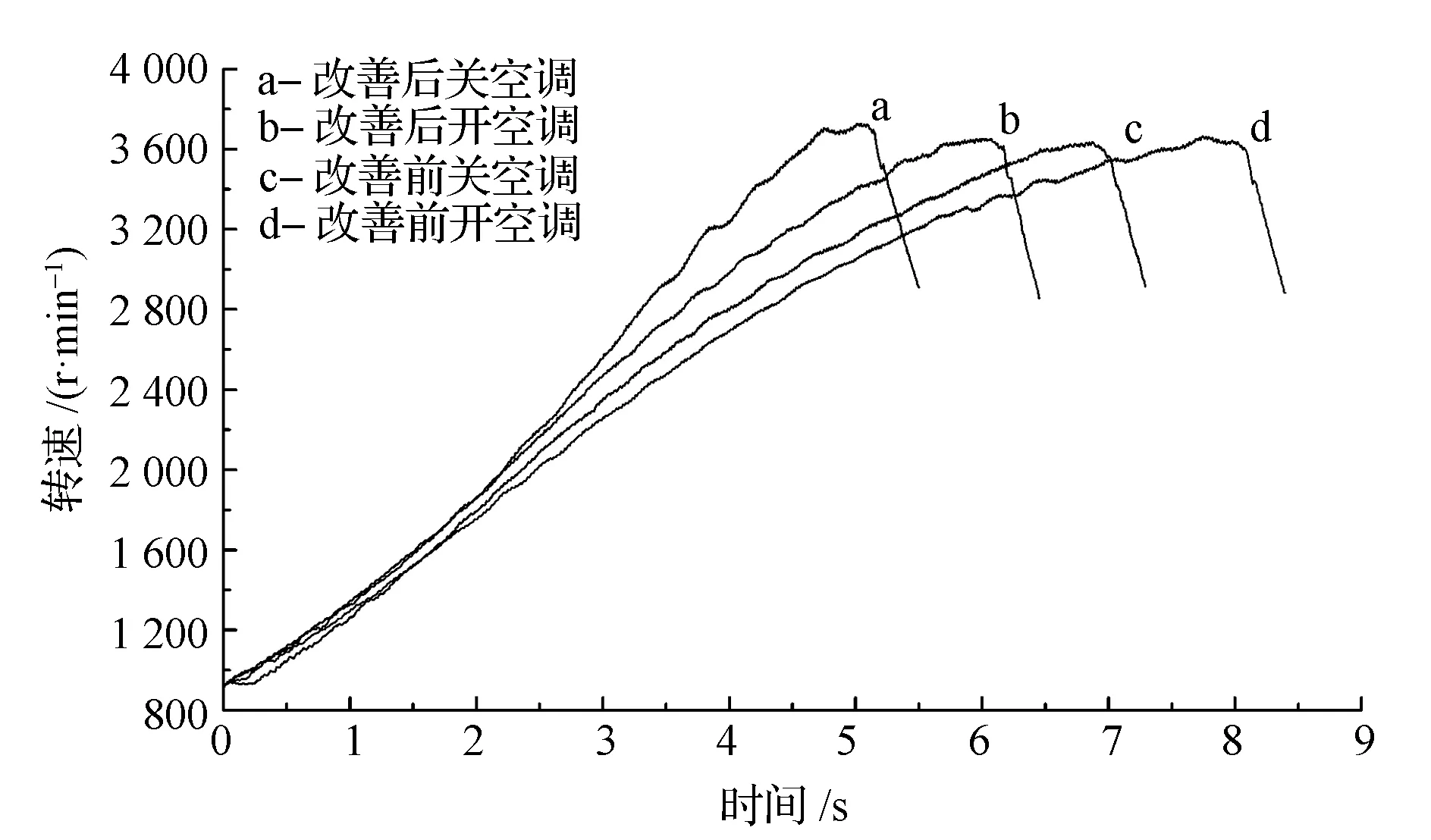

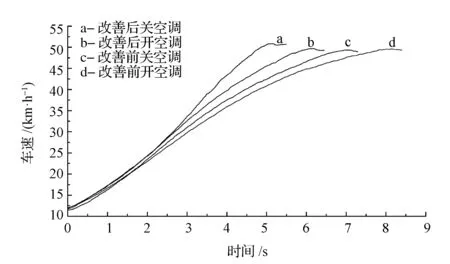

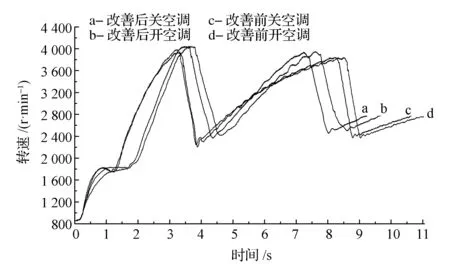

3.3.2 動力性驗證

動力性是評價整車性能的重要評價標準,在2擋全油門加速試驗和0-60km/h全油門加速試驗

圖14 標定參數修改前2擋轉矩跟隨

圖15 標定參數修改后2擋轉矩跟隨

圖16 標定參數修改前0-60km/h轉矩跟隨

圖17 標定參數修改后0-60km/h轉矩跟隨

中,通過發動機轉速與車速的變化比較標定前后動力性的變化,如圖18~圖21所示。

圖18 2擋全油門加速發動機轉速圖

圖19 2擋全油門加速車速圖

圖20 0-60km/h全油門加速發動機轉速圖

圖21 0-60km/h全油門加速車速圖

從圖18~圖21中可以看出,在2擋全油門加速和0-60km/h全油門加速中,無論車輛是否開啟空調,優化標定MAP數據后的車輛動力性明顯優于未優化前的動力性。

4 結論

為改善柴油發動機在中高轉速時的動力性和轉矩跟隨特性,通過仿真與整車試驗對某柴油發動機進行了匹配優化。主要結論如下:

(1)利用GT-Power軟件搭建了柴油發動機的仿真模型,對發動機的機械損失特性和轉矩油量轉換關系進行了仿真,得出了機械損失特性MAP和轉矩油量轉換MAP;

(2)經過仿真和臺架驗證后的轉矩油量轉換MAP和機械損失MAP符合發動機實際需求,在仿真結果的基礎上調整了主噴提前角后,發動機的經濟性提升了0.8%,動力性提升了1%,且優化標定數據后發動機的外特性滿足設計要求;

(3)在整車轉鼓試驗中,測得的整車排放符合國家法規要求,且綜合油耗滿足市場定位,在整車路試中,優化標定后的轉矩跟隨特性比優化前的明顯改善,改善幅度為1.6%,車輛動力性有顯著提高。

[1] 趙華,寧錦標,謝輝,等.用于柴油機轉矩控制的摩擦轉矩在線修正算法[J].天津大學學報,2014,47(10):849-855.

[2] HUHTALA K,VILENIUSM.Study of a common-rail fuel injection system[C].SAE Paper 2001-01-3184.

[3] 劉巨江.基于模型的高壓共軌柴油機轉矩算法研究[D].杭州:浙江大學,2007.

[4] 程文志.高壓共軌柴油機控制策略研究[D].上海:上海交通大學,2010.

[5] 趙俊鵬,周文華,梁恒.基于ISO 26262標準的電控柴油機轉矩監控策略研究[J].機電工程,2014,31(3):367-372.

[6] 王金虎.高壓共軌柴油機燃油噴射壓力控制策略研究[D].昆明:昆明理工大學,2009.

[7] STOTZ M,SCHOMMERSETCJ.Potential of common-rail injection system for passenger car DI-diesel engines[C].SAE Paper 2000-01-0944.

[8] 張晟愷.基于轉矩的CNG發動機管理系統分析與點火控制研究[D].成都:西華大學,2014.

[9] 汪俊君,張凡武,陳衛方,等.基于轉矩的汽油機控制模型優化匹配研究[J].汽車科技,2010(1):57-61.

[10] 葉松,李玲,石則強.輕型汽車排放試驗循環對比研究[J].交通節能與環保,2014(3):6-9.

[11] HEINTZ N,MEWSM,BEAUMONT A J.An approach to torquebased engine management system[C].SAE Paper 2001-01-0269.

Control Strategy for High Pressure Common Rail Diesel Engine Based on Torque Model

Zhou Zhe1, Zhang Zhendong1, Yin Congbo1, Liang Chengyou2, Zhou Zhengxiang2& Li Kai1

1.Institute of Automotive Engineering, University of Shanghai for Science and Technology, Shanghai 200093;2.Technique Center, SAIC Motor Commercial Vehicle, Shanghai 200438

Aiming at the problem of insufficient power and output torque delay often caused by the low accuracy of mechanical loss MAP at mid-high speed in diesel engine control based on torque model,a simulation model for the working process of diesel engine is created by using GT-Power software,on the basis of torque modelbased control strategy for high pressure common rail diesel engine.Then a simulation is conducted to study the relationship between the mechanical loss characteristics of engine and the conversion of torque into fuel quantity and a theoretical MAP is obtained with corresponding correction performed according to bench test results.Finally the control parameters of ECU are verified by bench test using modified MAP and the relevant parameters of combustion control are adjusted based on practical requirements.The results of bench test for engine performance and the dynamometer and road tests of vehicle show that after modification,the fuel economy and power performance of engine enhance by 0.8%and 1%respectively, the emission of vehicle meets the requirements of national regulations, and the output torque following characteristics of engine is improved by 1.6%.

diesel engine; torque model; control strategy; bench test

10.19562/j.chinasae.qcgc.2017.11.004

原稿收到日期為2016年4月18日,修改稿收到日期為2016年12月25日。

周哲,男,碩士研究生,E-mail:815348660@ qq.com。