煤制天然氣產業發展及技術分析

周明燦

重慶化工設計研究院 重慶 400039

煤制天然氣產業發展及技術分析

周明燦*

重慶化工設計研究院 重慶 400039

簡述煤制天然氣發展歷程,分析國內發展煤制天然氣的背景,總結現有煤制天然氣項目的工藝特點和運行情況,介紹煤制天然氣工藝發展新方向。

煤制天然氣 產業發展分析 煤催化氣化 甲烷化耦合

煤制天然氣是現代煤化工的重要分支,是以煤為原料生產合成天然氣,屬于能源化工領域。

1 國外煤制天然氣的發展

煤制天然氣已具有較長發展歷史,20世紀40年代,美國便開始煤制氣的小規模研發。由于煤制氣的經濟性飽受爭議,且從20世紀50年代到70年代初,國際油氣價格在扣除通脹因素后,基本維持長期下跌的趨勢,在此期間,煤制天然氣沒有得到實質性的發展。1973年和1979年的兩次石油危機導致國際油氣價格大漲,油氣價格長期看漲不看跌。當時的美國被認為“少氣富煤”。1980年,在美國政府貸款擔保的支持下,大平原氣化聯營公司開始建設大平原煤制氣工廠,項目采用魯奇加壓固定床煤氣化工藝,煤氣經變換、凈化處理后進行甲烷合成。項目于1983年底完工,1984年7月28日開始商業化運行。1978年,美國立法通過《天然氣政策法》,分階段解除天然氣價格管制,并最終在1987年實現了天然氣價格的市場化。天然氣價格管制的解除刺激了天然氣勘探和開采投資,美國天然氣供應逐漸增加,“少氣”的認識也逐步得到改變,天然氣價格也隨之逐漸下跌。1985年8月1日,大平原煤制氣工廠因氣價下跌,嚴重虧損而宣布破產。此后,世界各國對于發展煤制天然氣均較為謹慎,德國、日本、澳大利亞、英國和加拿大等國也曾進行過許多煤制天然氣的研究,但都停留在實驗階段,沒有實現商業規模的量產。

2 國內發展煤制天然氣的背景

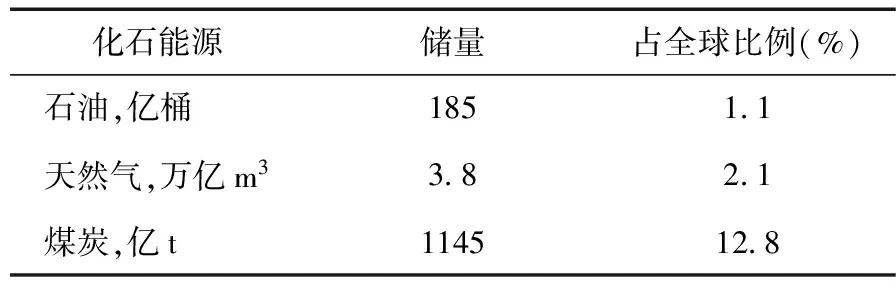

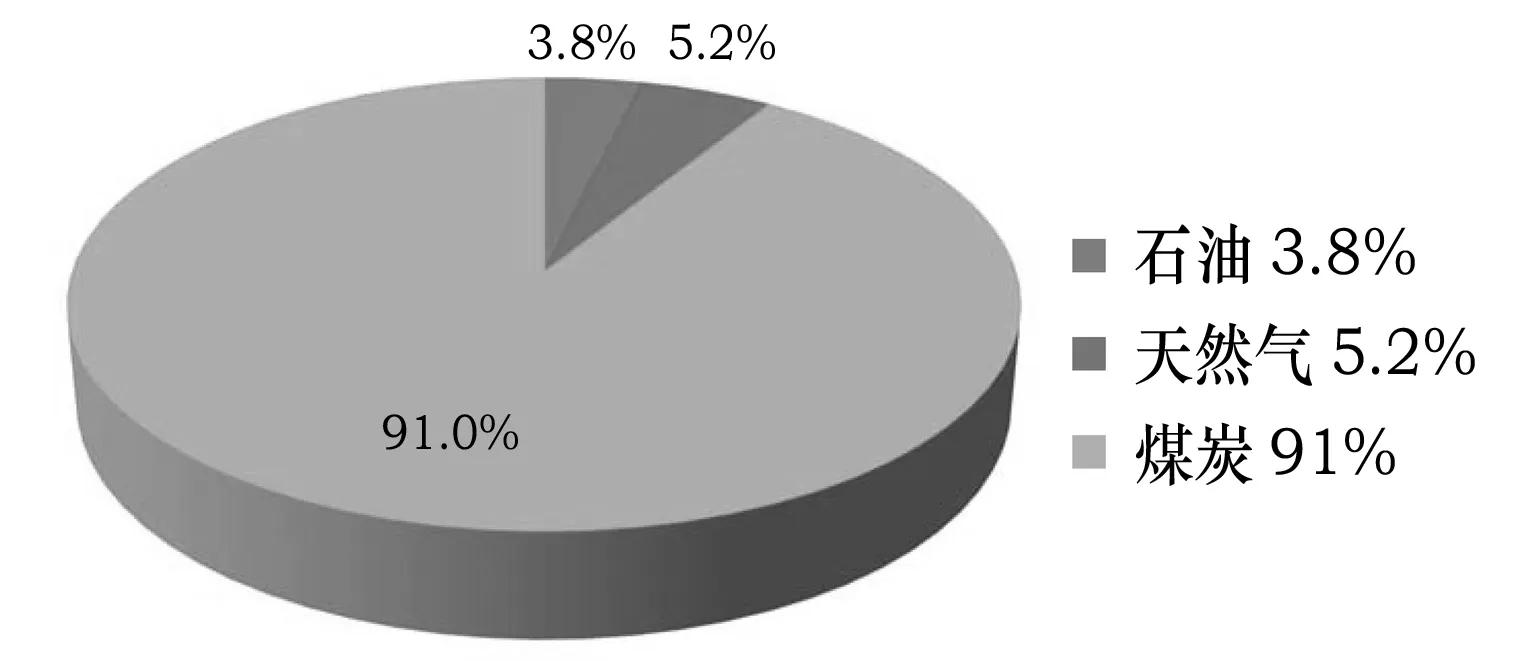

我國是一個貧油、少氣、富煤的國家,化石能源總量中絕大部分為煤炭資源,石油和天然氣所占比例低,石油、天然氣儲量與國土面積及人口基數極度不匹配。截止2015年,我國主要化石能源探明儲量見表1。我國化石能源探明儲量結構與全球化石能源探明儲量結構對比見圖1和圖2。

表1 我國主要化石能源探明儲量

圖1 我國主要化石能源探明儲量組成結構

圖2 全球主要化石能源探明儲量組成結構

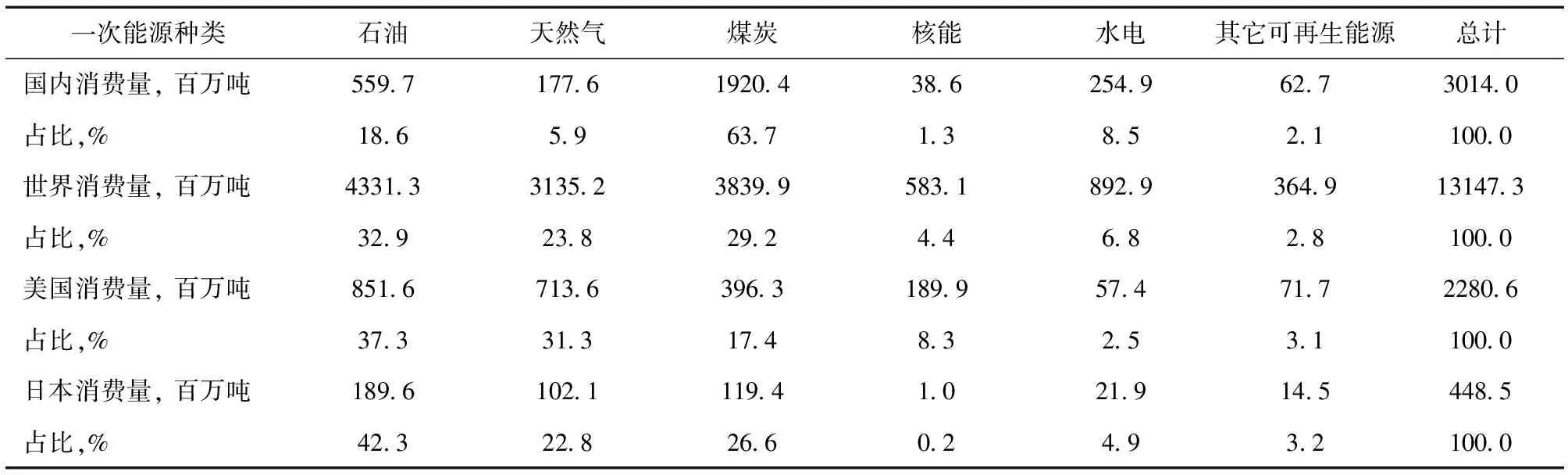

能源資源條件決定了能源消費。長期以來,我國能源消費嚴重依賴煤炭,雖然近年來煤炭在整個能源消費結構中的比例不斷下降,已從2005年的74%下降至2015年的約64%[1],但與全球平均水平以及主要國家相比,煤炭消費占比仍然嚴重偏高。我國一次能源消費結構與全球和主要國家的統計見表2[1]。

表2 一次能源消費量與比例統計

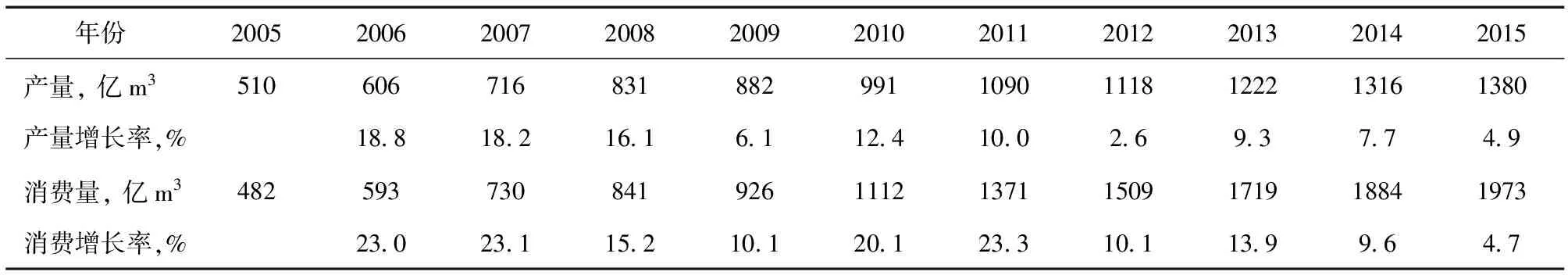

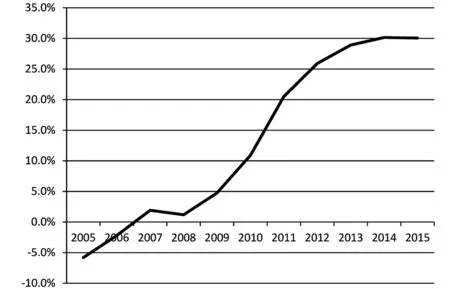

由于國內能源消費量巨大,約占全球能源消費總量的23%[1],且大部分以煤炭為主,導致了空氣污染等問題。隨著經濟社會的發展和環境意識的提升,近年來,作為清潔能源的天然氣在我國一次能源的消費比重中逐漸上升,天然氣需求逐年增加。在國內天然氣資源缺乏,供給不足的條件下,天然氣進口量逐年增加,進口依賴度持續上升。2005年至2015年期間,國內天然氣產量、消費量及變化統計見表3[1],進口依賴度變化趨勢見圖3。

表3 天然氣產量、消費量及增長率統計

圖3 國內天然氣進口依賴度統計

為保證天然氣供應,國家加大了天然氣的開采和供應力度,同時在全球加強能源合作,但國內天然氣供應不足的現狀仍無法在短時間內得到根本改變。為緩解國內天然氣供需矛盾,在煤炭資源豐富的地區,適度發展煤制天然氣符合我國能源結構特點和能源消費結構調整需要。在少氣、富煤的中國,從能源資源角度分析,國內發展煤化工是有其必要性和可行性的。從能源價格分析,在產煤地區,煤炭價格約為300元/t標煤,折合0.043元/1000kcal,而國內天然氣價格普遍在1.5元/m3及以上,按照每方天然氣9000kcal熱值計算,折合0.167元/1000kcal,即單位能源的煤炭價格僅為天然氣價格的25.7%。按照國家“十二五”煤化工示范項目能效和資源目標要求,煤制天然氣工廠的能源轉化率最低為52%。以煤炭價格300元/t標煤計,煤制天然氣項目的原料、燃料、動力及其它公用工程成本共計折合0.083元/1000kcal,為天然氣市場價格的49.7%。在控制好項目工程建設質量,實現裝置安、穩、長、滿、優運行的條件下,煤制天然氣項目是可以實現盈利的。

3 國內現有煤制天然氣項目及工藝技術

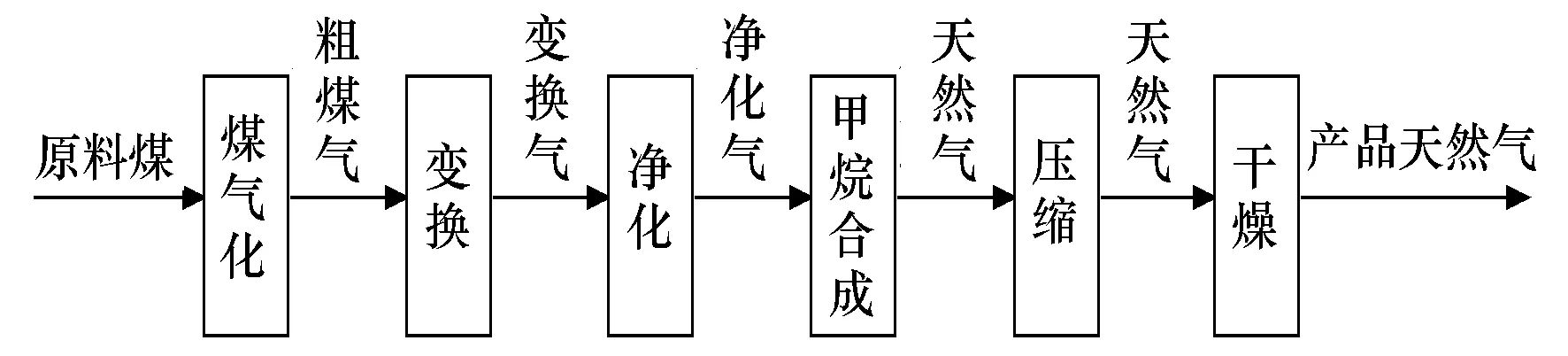

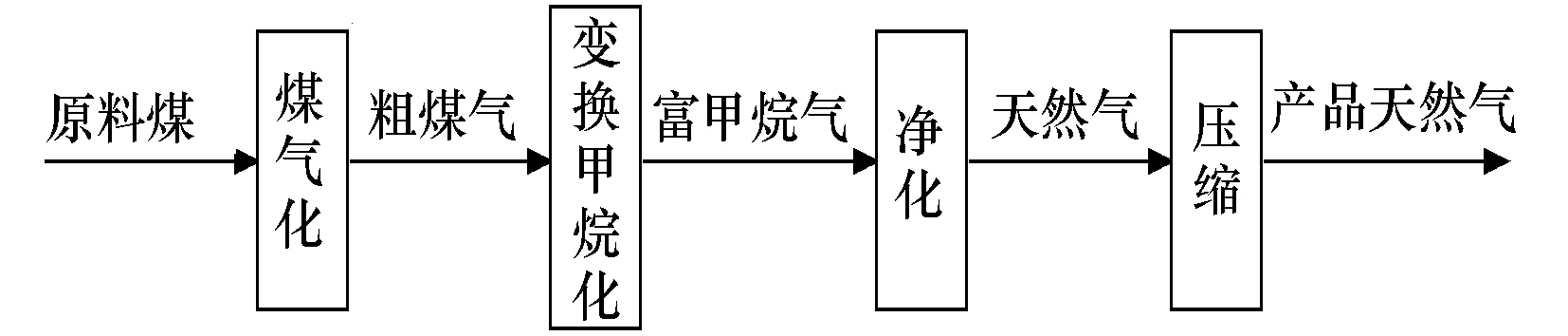

2009年8月,國家發改委核準了大唐克旗40億m3/a煤制天然氣項目,該項目是國內首個通過國家發改委核準的大型煤制天然氣國家示范項目。項目分三期建設,每期規模為13.3億m3/a,采用魯奇碎煤加壓氣化技術生產粗合成氣,經變換、凈化、甲烷化生產合成天然氣,全廠工藝流程與美國大平原煤制氣項目相似。現有煤制天然氣全廠主工藝流程見圖4。

從煤氣化裝置送出的粗煤氣在變換裝置調節H2/CO比例(約為3)后送凈化裝置凈化處理,凈化后的氣體再進甲烷合成裝置進行甲烷合成反應,甲烷合成生產的天然氣再經壓縮、干燥處理后才能滿足管輸天然氣的要求。整個流程呈現化學反應與物理處理交替進行,“冷熱病”和“干濕病”現象嚴重。

圖4 全廠主工藝流程

2013年12月18日,大唐克旗40億m3/a煤制天然氣項目一期投運,向中石油北京段天然氣管道輸送煤制天然氣產品。由于現有煤制天然氣技術存在工藝流程復雜,建設投資高等問題,加之項目建設較為粗放,裝置投運后問題較多,不能實現達產穩定運行,且環境污染較為嚴重,沒有起到很好的示范作用。繼大唐克旗項目之后,國家發改委又先后核準了大唐阜新、新疆慶華、內蒙匯能、伊犁新天、內蒙古北控等項目,產能達到211億m3/a,但其工藝均采用傳統的煤制天然氣工藝。從已建成項目來看,普遍存在項目建設投資高、運行不穩定、污染較嚴重、經濟性差等問題,與當年美國大平原煤制氣項目情況總體相似。由于國內天然氣供應的巨大缺口和日益增長的需求,煤制天然氣項目還是吸引了眾多企業參與投資。據不完全統計,國內目前處于投產、在建、前期、計劃或簽約等不同階段的煤制天然氣項目約55個,設計產能共計約2400億m3/a。

4 煤制天然氣工藝發展新方向

煤制天然氣產業是用煤炭資源豐富的優勢解決天然氣資源短缺的問題,從根本上說是用能源解決能源問題。煤炭和天然氣作為能源資源,本身存在相互替代性,但因與煤炭作為能源資源相比,天然氣作為能源資源具有高效清潔的特點,使得煤制天然氣有其存在的價值。如果煤制天然氣裝置能源轉化率低、加工過程環境影響大、裝置建設運行成本高等突出問題得不到有效解決,則煤制天然氣產業發展將失去意義。

為解決傳統煤制天然氣工藝路線長、流程復雜、裝置建設投資高等問題,出現了煤催化氣化制天然氣和煤氣變換甲烷化耦合反應制天然氣兩種技術。

4.1 煤催化氣化制天然氣

煤催化氣化制天然氣技術是在催化劑(主要為堿金屬催化劑)作用下,使煤和氣化劑在氣化爐中發生反應直接合成天然氣,氣化爐內同時發生煤氣化、變換和甲烷化反應。煤催化氣化制天然氣技術與傳統煤制天然氣技術的主要不同點是將傳統煤制天然氣的氣化、變換、甲烷化三大反應在氣化爐中一次完成。

煤催化氣化制天然氣技術最早源自美國Exxon公司。Exxon從1976年開始了煤催化氣化制天然氣的研究,歷時6年,經過小試試驗、中間試驗和PDU(1t/d)試驗三個階段,開發了煤水蒸氣催化氣化制取甲烷工藝。80年代,由于國際石油價格大幅下跌,加之美國天然氣價格市場化改革后“少氣”認識得到改變,天然氣價格下跌,使得煤制天然氣在美國失去了存在的價值,Exxon公司便放棄了煤催化氣化制天然氣的進一步研究。

國內新奧科技于2008 年開始進行煤催化氣化技術的自主研發,先后完成了實驗室小試研究、反應器內流場和反應特性研究、處理規模為0.5t/d 和5t/d 中試裝置的建設及過程放大研究,開發了具有自主知識產權的煤催化氣化技術,2014年8月,該技術通過了河北省科技廳的科技成果鑒定。

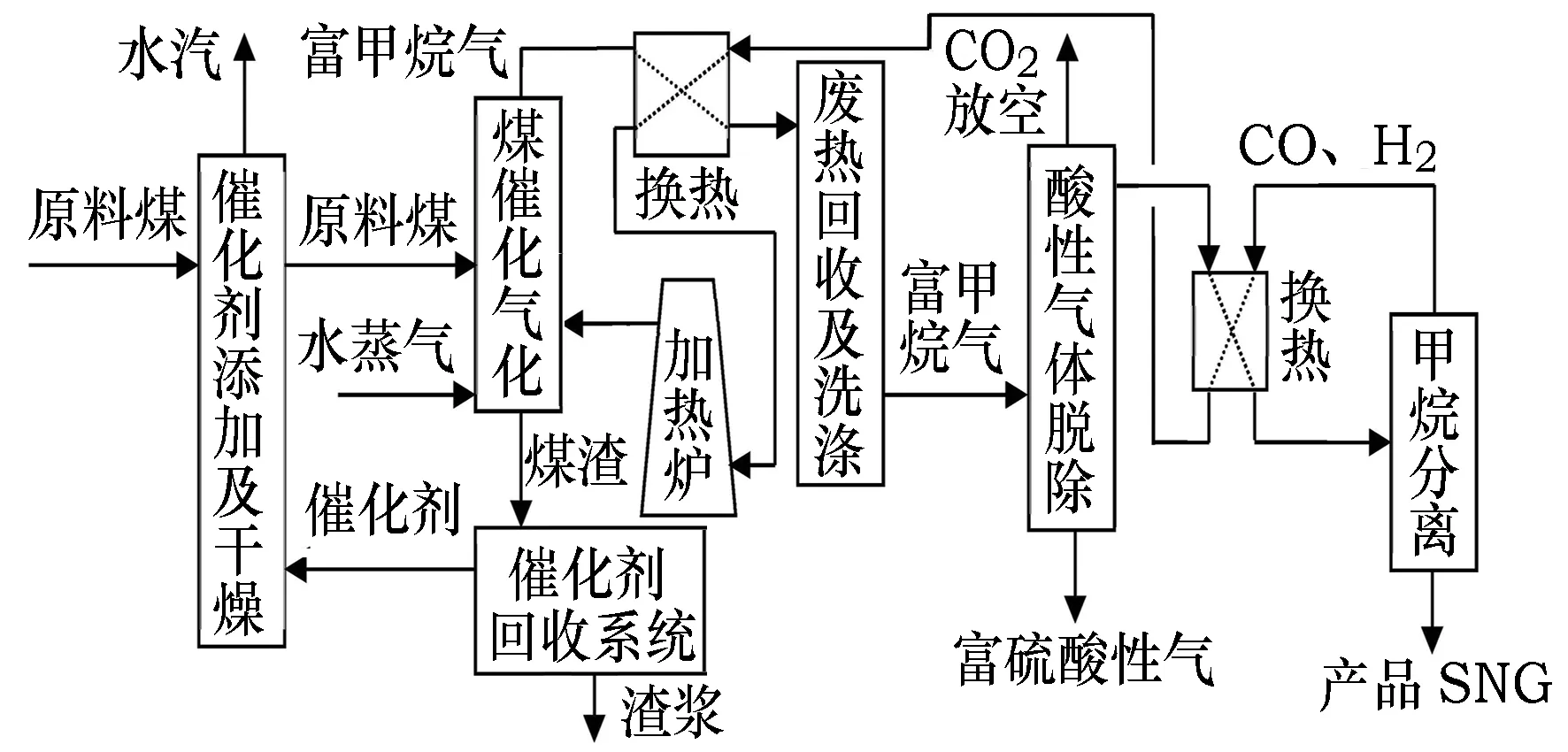

Exxon公司和新奧科技的煤催化氣化制天然氣技術在工藝原理和工藝流程上大同小異,其主工藝流程見圖5。

圖5 煤催化氣化制天然氣工藝流程

煤催化氣化制天然氣將所有化學反應在氣化爐中一次完成,較大地簡化了工藝流程,將水煤氣吸熱反應、變換放熱反應和甲烷化放熱反應在同一反應器中進行,可以有效提高反應熱的利用效率,有利于提高裝置能效。但煤催化氣化制天然氣也有其與生俱來的不足,主要包括以下幾點:

(1)催化劑添加量較大,一般占原料煤量的10%~15%,且催化劑回收率較低,僅為70%左右,催化劑成本較高。

(2)催化劑主要含堿金屬,大量堿金屬的加入使煤的灰熔點顯著降低,而為了避免催化劑燒結和回收催化劑,煤催化氣化的反應溫度一般只能控制在800℃以下,較低的反應溫度降低了煤氣化反應的碳轉化率和反應速率。

(3)700~800℃的反應溫度雖然對氣化反應偏低,但已非常不利于放熱的甲烷化反應提高平衡轉化率,導致從反應器出來的富甲烷氣中含有大量的CO和H2,降低了下游系統的利用率,循環氣量大,增加了裝置運行成本。

(4)煤催化氣化對原料煤的灰含量要求高,一般要求在8%以下,灰含量越高,其催化劑回收越困難,回收成本也越高。

(5)大量堿金屬催化劑的加入加劇了系統的腐蝕,不利于裝置長期穩定運行,整個裝置經濟性降低。

4.2 煤氣變換甲烷化耦合反應制天然氣

煤氣變換甲烷化耦合反應制天然氣技術是將煤氣化裝置送出的粗煤氣直接進行變換和甲烷合成反應,因變換反應的產物H2是甲烷合成的反應物,甲烷合成反應的產物H2O是變換反應的反應物,故讓變換反應和甲烷化反應同時發生,能夠發生很好的耦合效應,提高裝置運行能效。經變換甲烷化耦合反應處理后的氣體進行脫硫脫碳和壓縮處理后即可滿足管輸天然氣要求。其工藝流程見圖6。

圖6 煤氣變換甲烷化耦合反應制天然氣工藝流程

煤氣變換甲烷化耦合反應制天然氣技術具有以下主要特點:

(1)工藝流程簡單,化物分區、溫度分區和干濕分區清晰,前端煤氣化與變換甲烷化為化學反應區、高溫區和濕區,后端凈化和壓縮為物理處理區、低溫區、干區。

(2)與煤催化氣化制天然氣技術相比,該技術煤氣化裝置可以根據原料煤特點選擇多種成熟的常規氣化工藝,以保證穩定運行。

(3)變換甲烷化裝置耦合了變換反應和甲烷合成反應,具體表現為H2作為變換反應的產物,是甲烷化反應的反應物,耦合有利于推動變換反應的平衡轉化率,降低推動變換反應平衡的蒸汽消耗;H2O作為甲烷化反應的產物,是變換反應的反應物,耦合有利于推動甲烷化反應的平衡轉化率,變換反應直接利用甲烷化反應生成的H2O,降低變換反應的外供蒸汽消耗,提高了裝置能效。

(4)變換反應和甲烷合成反應均為放熱反應,可以通過控制反應溫度來提高兩個反應的平衡轉化率,可以實現將粗煤氣中的有效氣(CO+H2)幾乎全部轉化為CH4,而不會出現煤催化氣化工藝的氣化反應與甲烷合成反應溫度控制矛盾問題。

(5)甲烷合成反應是體積縮小的反應,1體積的CO與3體積的H2反應生成1體積的CH4,粗煤氣中有效氣(CO+H2)幾乎全部轉化為CH4后再進凈化裝置,其總氣量大幅減少,降低了凈化裝置的投資和運行成本。

煤氣變換甲烷化耦合反應制天然氣技術工藝先進性優勢明顯,可以作為未來煤制天然氣發展的重要方向,但該技術需要使用耐硫變換甲烷化催化劑。目前耐硫變換主要使用Co-Mo系催化劑,已非常成熟,但甲烷化催化劑主要使用不耐硫的Ni基催化劑,雖然業界已經開始了耐硫甲烷化催化劑的研究,并有大量耐硫甲烷化催化劑制造工藝的專利技術申請,但還有待工業化運行的檢驗。

5 結語

煤制天然氣具有較長發展歷史,雖然沒有在國外取得較好的發展,但在少氣、富煤和天然氣需求不斷增長的中國,在煤炭資源豐富的地區,適度發展煤制天然氣是可行性的,也是有必要的。煤制天然氣產業能否健康發展,關鍵在于工藝技術能否革新。現有煤制天然氣技術工藝流程復雜,建設投資高,項目經濟差,不適宜大面積推廣。煤氣變換甲烷化耦合反應制天然氣技術工藝流程簡單,運行能耗低,是值得業界研究和推廣的煤制天然氣技術。一旦耐硫甲烷化催化劑實現工業化操作,煤制天然氣將迎來行業發展的春天。

1 世界能源統計年鑒2016.2016.6

*周明燦:高級工程師。2006年6月畢業于南京工業大學化學工程與工藝專業。從事化工項目的咨詢、設計和項目管理工作。

聯系電話:13883079926,E-mail:184557065@qq.com。

2017-08-04)