大型高爐開爐裝料實踐淺析

張作程

(山東鋼鐵集團日照有限公司,山東 日照276800)

大型高爐開爐裝料實踐淺析

張作程

(山東鋼鐵集團日照有限公司,山東 日照276800)

對山鋼某大型高爐開爐裝料進行了回顧分析,本次高爐采用枕木填充法開爐,根據原燃料情況確定了開爐料結構和裝料方式,選擇的配料參數適宜,裝料過程控制嚴格,提高了裝料的精度,實際料線與計算料線僅相差0.6 m,實現了點火開爐一次成功,在全爐配料Al2O3達到20.64%的情況下保障了良好的渣鐵流動性,第5天利用系數達到2.0 t(/m3·d)。

高爐;開爐;裝料;配料計算;枕木填充

山東鋼鐵集團在日照精品基地新建兩座5100m3高爐,1#5 100 m3高爐建設工作已進入最后階段,馬上面臨著高爐開爐。筆者對之前工作過的某大型高爐開爐裝料實踐重新進行總結分析,吸取其中成功經驗,希望對目前工作有所幫助。此大型高爐由中冶京誠設計,利用系數2.5 t/(m3·d),采用中鋼西重的串罐無料鐘爐頂設備。選擇合適的開爐方式,做好開爐前的裝料工作,確保高爐送風點火后順利出鐵。

1 開爐方式的確定

目前國內高爐開爐方式主要有枕木填充開爐和全焦開爐兩種,兩種方式各有優缺點。枕木填充開爐由于枕木燃點、灰分低,易著火,燃燒后上部料柱可以快速松動,風口前燃燒產生的高溫煤氣使爐缸升溫,并阻止進入爐缸的初渣溫度下降,同時為改善下部透氣性,將部分高溫煤氣由鐵口排出;缺點是浪費了大量木材,并需要進入爐內作業,作業流程復雜,況且為防止枕木自燃,要求高爐烘爐后涼爐的時間比較長,安全保障條件要求比較高。全焦開爐的優點是大大降低了涼爐和裝料時間,缺點是焦炭不易于加熱爐缸,焦炭灰分中Al2O3含量高,容易造成開爐爐渣黏度大、流動性差,開爐出鐵困難較大。

大型高爐以枕木填充法開爐較為安全可靠,為排氣容易,容積在3 000 m3以上的高爐大都采用枕木填充開爐。另外,高爐開爐時原燃料的特點之一就是Al2O3含量較高,因此,選用枕木填充法開爐。

2 開爐裝料計算

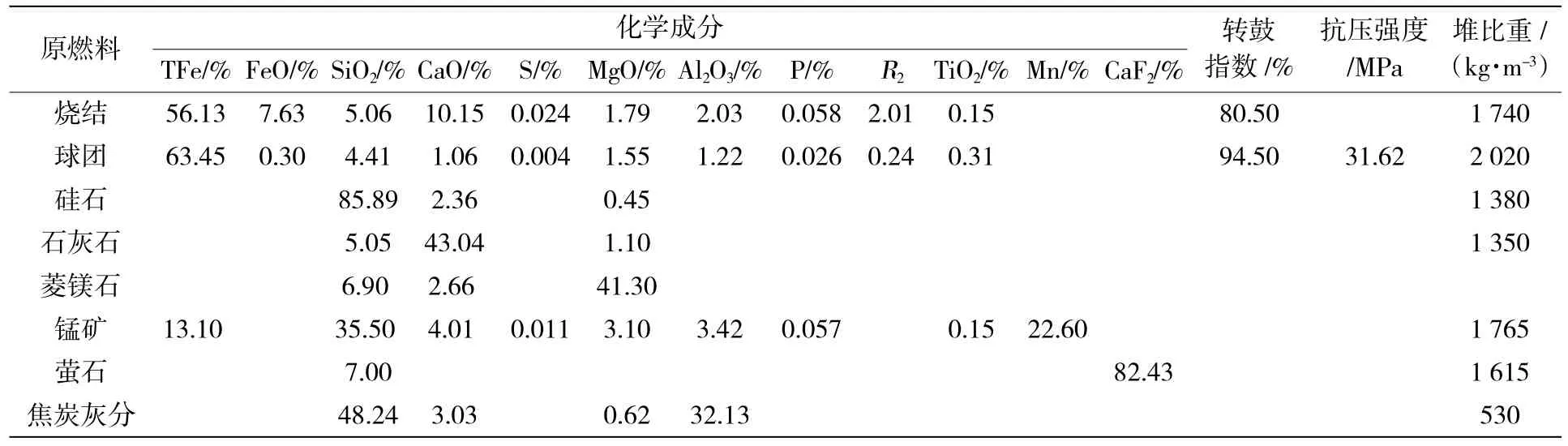

2.1 原燃料條件

高爐開爐使用自產干熄焦炭、自產燒結礦、自產球團礦以及硅石、石灰石、菱鎂石、螢石等輔料。裝料前對原燃料進行了嚴格取樣、化驗分析。

原燃料的主要成分性能見表1。

表1 開爐原燃料主要成分性能

2.2 開爐料參數選取

選取正確高爐開爐配料參數,是高爐順利開爐的關鍵。開爐料需要保證開爐后爐內充分升溫,爐缸能夠儲備足夠的熱量,渣鐵有足夠的物理熱,保證渣鐵具有良好的流動性,以減輕爐前勞動強度,加快開爐進程。

2.2.1 礦焦比的確定

考慮到點火初期高爐內溫度很低,尚無充足的礦石熔化能力,為降低開爐料渣中Al2O3含量,使用輔料的量較大,需要的熱量更高;根據計劃,初始風量為1 600 m3/min,48 h風量加至4 400 m3/min以上,加風速度較快。因此,開爐的全爐焦比選定為3.2t/t,正常料焦比為0.7t/t,O/C為2.67。平均O/C設定較高。

2.2.2 爐渣性狀和生鐵成分設定

首先,為確保點火時生成的爐渣在低溫、高Al2O3條件下有足夠的流動性,在開爐裝料的爐料結構中加入螢石0.5 t/批,保證渣中CaF2在3.5%以上,以降低低溫渣的黏度;其次,考慮到點火初期爐墻部分保護磚熔損,預計實際爐渣CaO/SiO2比計算值低,而Al2O3含量會高于計算值。因此,填充料的堿度按1.05控制,通過硅石和石灰石控制全爐Al2O3在20%以下,并通過添加白云石提高渣中MgO含量以改善爐渣性能。

國內大型高爐開爐實績表明,當生鐵中 [Si]>3.5%時,[Mn]含量增加不僅不會改善鐵水流動性,反而會增加其黏度;同時為了降低渣比,開爐料中不配加錳礦,在后續正常料中使用錳礦3.0 t/批,控制生鐵中[Mn]在0.8%左右,以達到降硅后(<3%)改善鐵水流動性的目的。

2.2.3 開爐爐料結構的確定

根據統計,4 000 m3級高爐開爐時,焦炭層厚在爐腰處為0.2~0.3 m,爐喉處為0.5~0.6 m。結合開爐原燃料條件的冶金性能,為提高開爐裝料料柱的透氣性,保證適合的焦層厚度,確定焦批為21 t/批,也就是焦層在爐喉處厚度為0.584 m,爐腰焦層厚度為0.24 m。為降低渣比,在高爐填充料中不加錳礦,使用燒結和球團作為基本的爐料結構。

2.2.4 爐料壓縮率設定

壓縮率的選擇與原燃料的粒度組成、高爐內型及料柱組成有關,根據入爐料粒度組成的測量結果,利用散料層特點進行了概算,選擇全爐平均壓縮率為14%。裝料實踐表明,壓縮率選取合適,實際裝料批數與計算裝料批數吻合。

2.2.5 爐料填充分段的確定

分段計算的目的是實現快速降硅,開爐料的分段計算是整個開爐過程的基礎。目前爐料填充的分段方法有按不同礦焦比分段逐漸擴礦批和按爐型高度分配空焦比例位兩種方法。

按不同礦焦比分段的方法,是逐步加重負荷,分段較多,且每一段的礦焦比、堿度等的選擇要與加風速度匹配,優點是軟熔帶形成后較穩定,能夠實現礦焦比和爐渣堿度在高度上的合理分配,有利于生鐵含硅的快速、穩定降低,實現精確控制;但是這種分段方法要求對每一段分別進行參數設定,且參數設定的精確度要高,需要有豐富的實踐經驗為基礎。按爐型高度分配空焦比例的分段方法簡單,只需設定正常料和空焦的控制參數以及空焦位置和厚度即可。根據當時企業高爐爐型操作特點,無特大型高爐開爐經驗,原有高爐開爐均采用按爐型高度分配空焦比例的方法,開爐也比較順利。因此,為了確保順利開爐,選用按爐型高度分配空焦的方法進行分段。

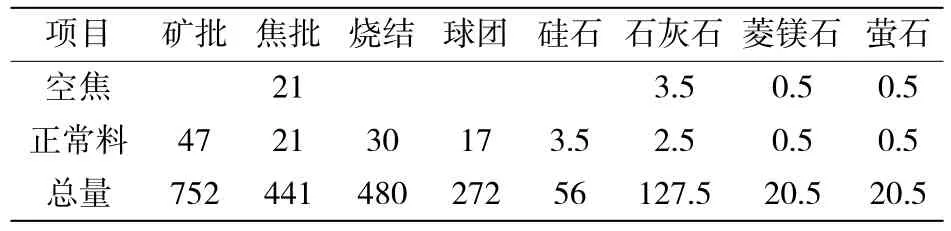

2.3 開爐配料計算

根據開爐料參數的選取,在滿足開爐渣鐵性能要求的基礎上,開爐料計算盡量遵循“低渣比配料”的原則,不加錳礦。經計算,開爐正常料礦批確定為47 t,其中燒結礦30 t,球團17 t,全爐總鐵量508.53 t,詳細計算結果見表2、表3。

表2 開爐配料計算結果 t

表3 配料計算指標參數

3 開爐料填充

3.1 裝料方式

采用爐缸填充枕木的開爐方式,爐缸爐底鋪0.7m底焦,用來保護爐底和鐵口煤氣導管,鋪底焦至爐缸風口下1.0 m處用枕木填充,風口下1.0 m處至爐腰上沿裝凈焦。通過計算點火用爐芯焦炭、爐內填充料及爐墻耐火磚升溫所需要的燃料量,為使正常料經過充分預熱還原后到達爐缸,使爐缸儲備足夠的熱量,保證第一爐鐵的順利排出,在開爐料計算過程中,正常料選擇了較高的裝入位置,爐身下部6.4 m高度裝空焦,爐身6.4 m以上裝正常料和空焦,空焦裝入比例逐步減少,過渡到全部正常料。

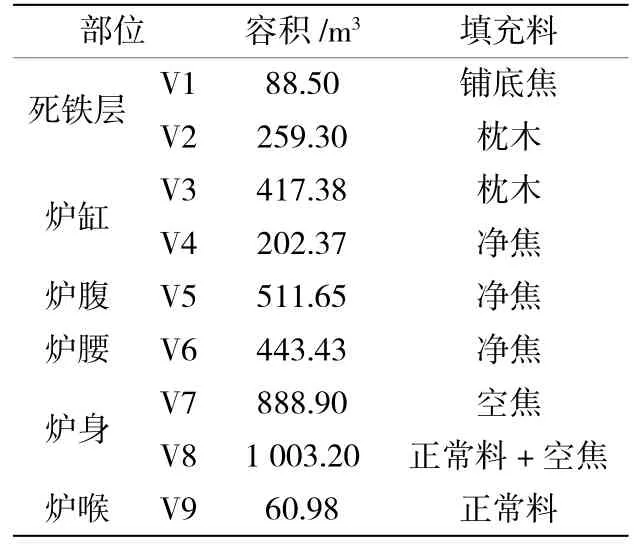

裝料情況見表4。

表4 開爐裝料分段情況

3.2 枕木填充

枕木填充有井字法和散裝法兩種方法。井字法作業復雜,工作量大,但填充率小,約為35%~40%,使用枕木較少。散裝法作業簡單,工作量小,但填充率大,約為50%~55%。比較兩種填充法,開爐效果無差異,但散裝法用時大大減少,有利于縮短高爐開爐準備時間。因此,選用散裝法進行枕木填充。

枕木的填充應注意保持填充部分的空隙度在50%以上,以增加爐缸透氣性,有利于點火后爐缸枕木的快速燃燒。為避免枕木部分以上裝焦時大量焦炭順枕木之間的縫隙進入爐缸,造成較大的配料計算誤差,最上面一層枕木密排。為保證點火后氣流的均勻分布,在最后密排枕木層的上部爐缸中心部位密排一個3 m×3 m×2 m的枕木堆包,主要目的是點火后將煤氣流向料柱中心引,有利于點火后料柱的整體松動。為防止裝料砸壞風口,在所有風口前立排一圈枕木,以防止高落差爐料直接與風口接觸。

3.3 裝料操作

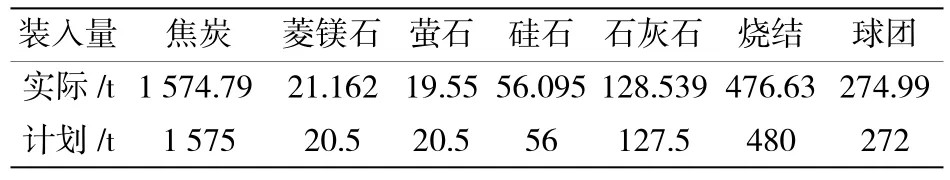

每批料均嚴格按照配料計算結果和事先設定好的方式裝入爐內,各種原燃料的實際裝料批數、裝入量與開爐配料計算的設計值基本符合(見表5)。

裝料結束時,左、右探尺深度分別為2.52 m和2.50 m,與計算料線(1.9 m)相差約0.6 m,表明開爐料計算較為合理,所取各項參數也較為合適。開爐后第1爐鐵物理熱1 475℃,鐵水[Si]含量2.72%,渣中Al2O3含量18.22%,渣鐵流動性良好。實踐證明,此次開爐裝料非常成功,螢石的加入解決了低溫高鋁渣的流動性問題,第1次鐵就實現了水沖渣。

表5 實際與計劃裝入量對比

4 結 語

回顧高爐的整個開爐過程,開爐方式選擇適當、配料參數選取合理、裝料過程控制嚴格,實現點火開爐一次成功,當日16:16點火,18∶48即開始下料,20:50開始引煤氣;第2天19:16開爐第1爐鐵出鐵順利,在全爐配料Al2O3達到20.64%的情況下保障了良好的渣鐵流動性,第1次鐵就實現渣鐵的良好分離,使用了水沖渣粒化設備;第5天利用系數達到2.0 t/(m3·d),開爐過程非常順利,并實現了快速達產達效。實踐表明,此次開爐參數選擇合理,達到了既定目標;證明了(CaF2)控制在4%左右就能很好地解決高鋁渣流動性的問題。

Practice of Large-scale Blast Furnace Blown in Charging

ZHANG Zuocheng

(Shandong Iron and Steel Group Rizhao Co.,Ltd.,Rizhao 276800,China)

TF542

B

1004-4620(2017)05-0001-03

2017-05-27

張作程,男,1981年生,2006年畢業于北京科技大學鋼鐵冶金專業。現為山東鋼鐵集團日照有限公司煉鐵技術管理科副科長,工程師,從事高爐煉鐵工作。