鋼板樁的焊接工藝研究

■洪天識

(中交三航局廈門分公司,廈門 361000)

鋼板樁的焊接工藝研究

■洪天識

(中交三航局廈門分公司,廈門 361000)

超長鋼板樁的施打要求決定了鋼板樁必須要有較高的強度和剛性,因此其材質一般選用低合金高強鋼,相應的也決定了鋼板樁焊接時必須充分考慮焊接材料的選定和焊接工藝的制定。

低合金高強鋼 碳當量 冷裂紋 CO2氣保焊 藥芯焊絲 陶瓷襯墊

1 工程概況

我公司承接了福州羅源灣魯能碼頭超長鋼板樁的焊接工程,所采用的鋼板樁是從歐洲盧森堡的阿賽洛公司進口的,材質為SAP,規格為AZ對,生產廠家僅提供給我們跟焊接工藝相關的鋼材力學指標和鋼材成分,如表1和表2。其他再無可參考的制定焊接工藝的資料。

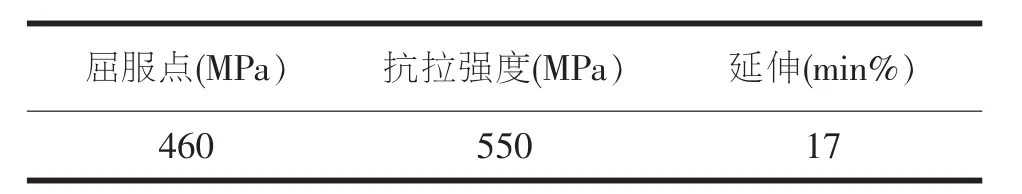

表1 S460AP鋼材力學指標

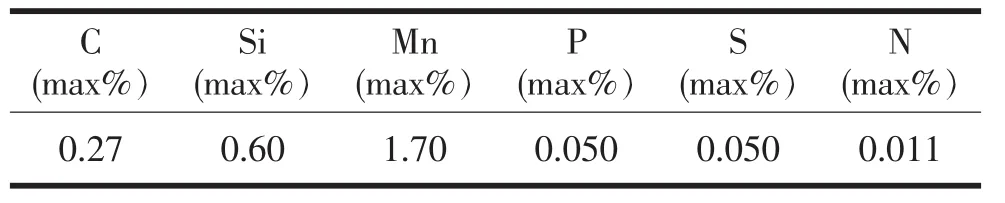

表2 鋼材組份

2 原材料的分析

為了了解母材的焊接性能,準確的制定焊接工藝參數,必須對原材料進行科學的分析和研究。

(1)原材料的力學性能:通過查閱廠家提供的產品質量證明文件的力學指標,如表1,該材料的鋼板樁用的正火型的高強鋼。

(2)原材料的化學性能:通過查閱廠家提供的產品質量證明文件中的鋼材組分,如表2該材料C的含量為0.27%,在中碳鋼C的含量在0.25%~0.6%之間,因此該材料為低合金中碳高強鋼。

3 母材的焊接性

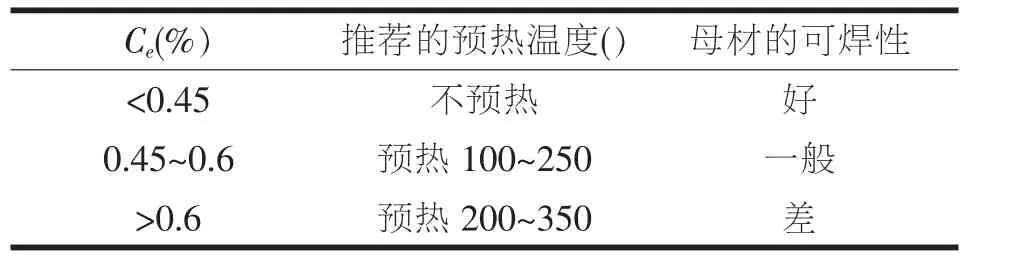

要了解母材的焊接性,通常還要了解母材的碳含量,碳含量計算公式:經計算,母材的碳含量為0.554%,大于0.45%,因此,其焊接性一般,焊接時候須適當控制焊接預熱溫度,層間溫度,焊接后的緩冷,以避免產生冷裂紋。表3是焊接性與碳含量的關系。

表3 焊接性與碳含量

4 防止冷裂的措施

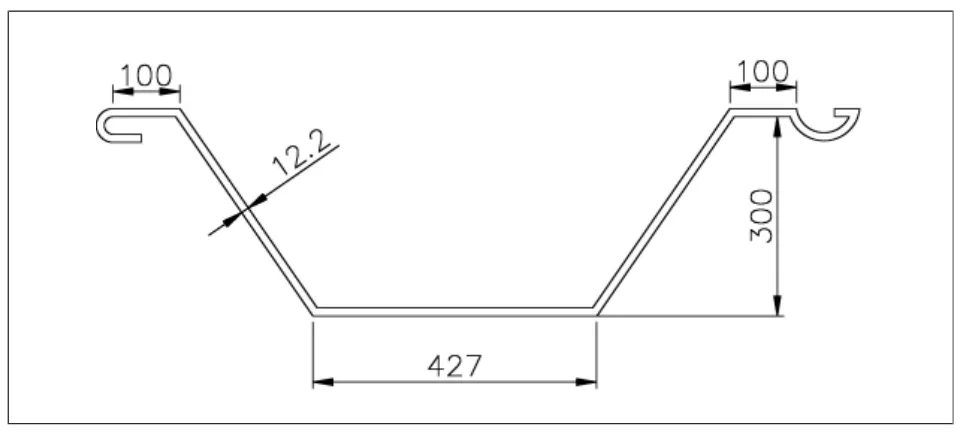

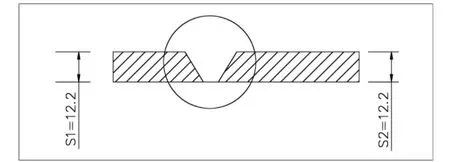

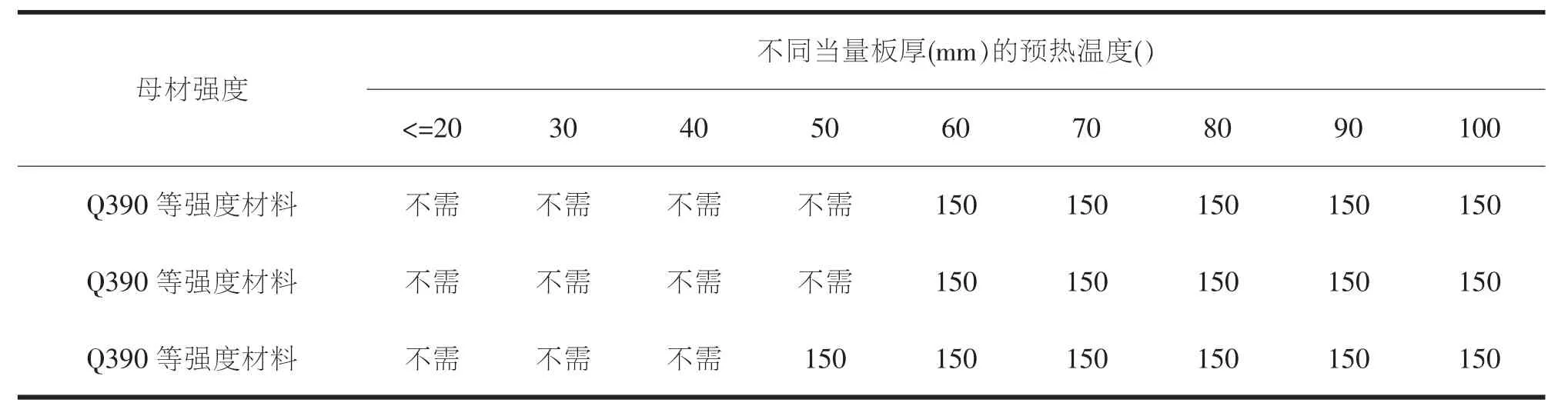

(1)焊前預熱:預熱的目的是延緩熔池凝固時間,以利于氫的逸出,減少氫致裂紋的產生,同時也減少熔池和母材的溫差造成的內應力,減少約束裂紋的產生。材料預熱溫度隨鋼板的當量板厚 不同而不同,如表4、圖1~2所示,Sk=S1+S2,S1,S2分別為對接接頭75mm內的平均板厚。

圖1 AZ樁外形尺寸

圖2 AZ樁接頭型式

表4 預熱溫度與當量板厚的關系

由于Sk=12.2+12.2=24.4,綜合表3、表 4,采用的預熱溫度為80℃,層間溫度控制在200~250℃之間。

(2)產生冷裂紋的主要原因是有應力存在的焊縫金屬中有氫的存在。因此,在焊件組裝前坡口50mm附近母材表面上的所有氧化皮,鐵銹、油污及水分應清除干凈。避免這些物質在焊接過程中分解出氫而導致焊接裂紋和氣孔的產生。

(3)通過采用良好的焊接順序,合理組裝,避免強力組對以減少構件的內應力。同時為防止焊接過程的焊接變形,提高產品質量。應將工件壓緊墊牢,并盡可能采用單面焊雙面成型工藝。以減少焊接的翻轉扭力。

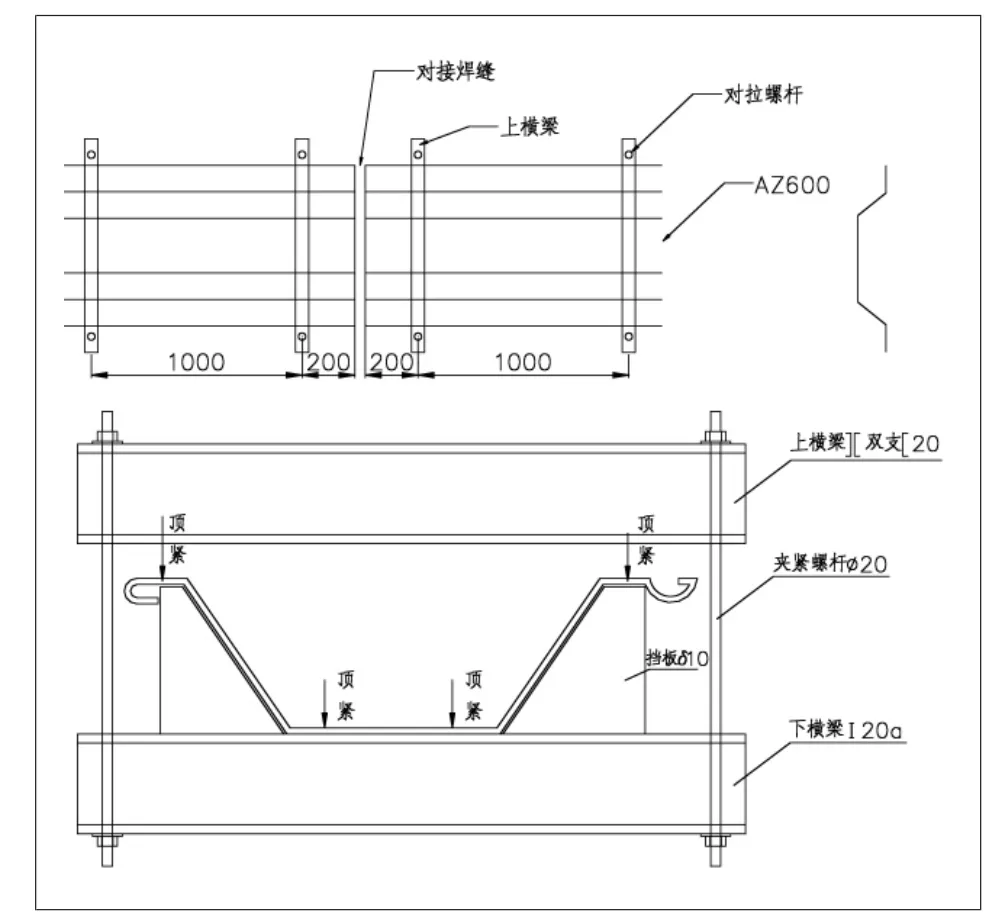

圖3 組對時的胎架型式

圖4 接口型式

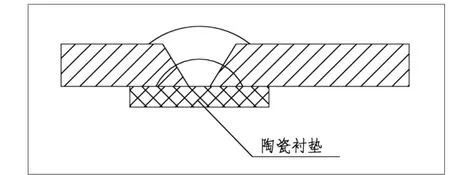

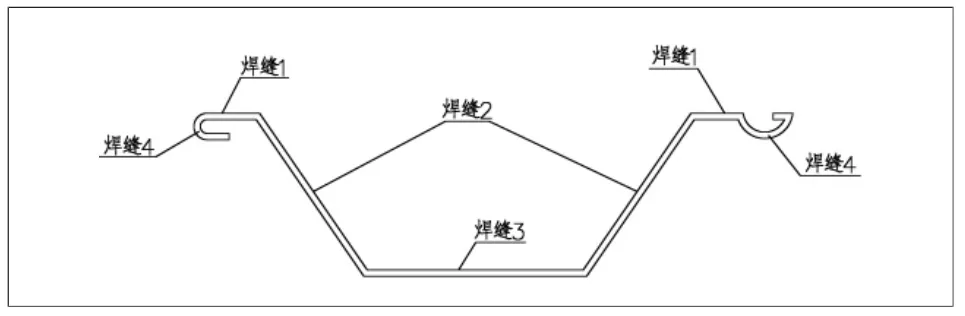

為了減少約束應力的產生,并防止構件的扭曲變形和繞曲變形。組對時采用如圖3所示的胎架型式。除鎖口外所有焊縫采用陶瓷襯墊單面焊雙面成形,如圖4所示,焊接順序為先焊焊道1,再焊焊道3、焊道2,最后焊焊縫4,如圖 5。

圖5 焊縫焊接順序

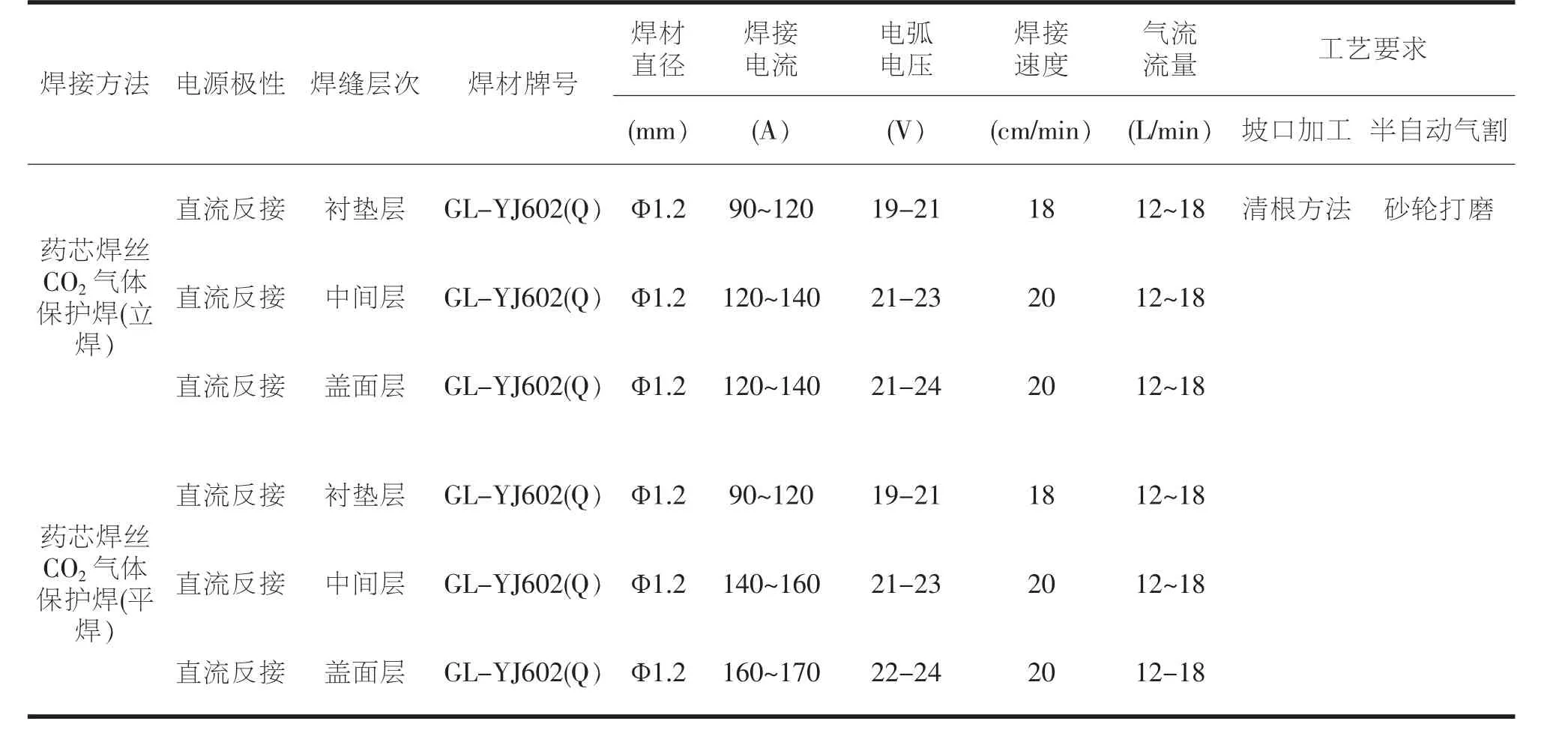

(4)影響焊接裂紋產生的因素還有:焊接材料的含氫量,焊接參數等。為減少焊接材料的含氫量,必須選用低氫型焊接材料。按規定做防潮存儲,使用前按規定進行嚴格烘烤并隨取隨用。在焊接參數的選擇上,選用較大的焊接參數線能量輸入也較大,焊接效率高,但熱影響區容易產生過熱組織而降低焊接接頭的抗裂性能。因此必須采用合理的焊接參數。通過工藝試驗,最終選用表5所示的焊接參數。

5 焊接材料的選擇

(1)根據本工程所使用的材料的力學性能指標。按照焊縫等強設計原則,采用熔敷金屬抗拉強度>550MPa,屈服強度>460MPa的焊接材料,根據本工程所使用的材料的化學成分,采用低氫或超低氫焊材。

(2)含Ni的焊接材料。其熔敷金屬塑性良好,能夠減少焊接接頭的接頭應力,在中低碳鋼和低合金高強鋼焊接時,較小的預熱溫度甚至在南方的常溫天氣中不預熱也可避免熱影響區產生冷裂紋,因此選用的焊材還必須含有Ni。

綜合4.1,4.2,選用的手工焊焊條為符合GBE6015-D1J607Ni。選用的CO2氣保焊:符合GBE601T1-K2的藥芯焊絲 YJ602(Q)Ni。

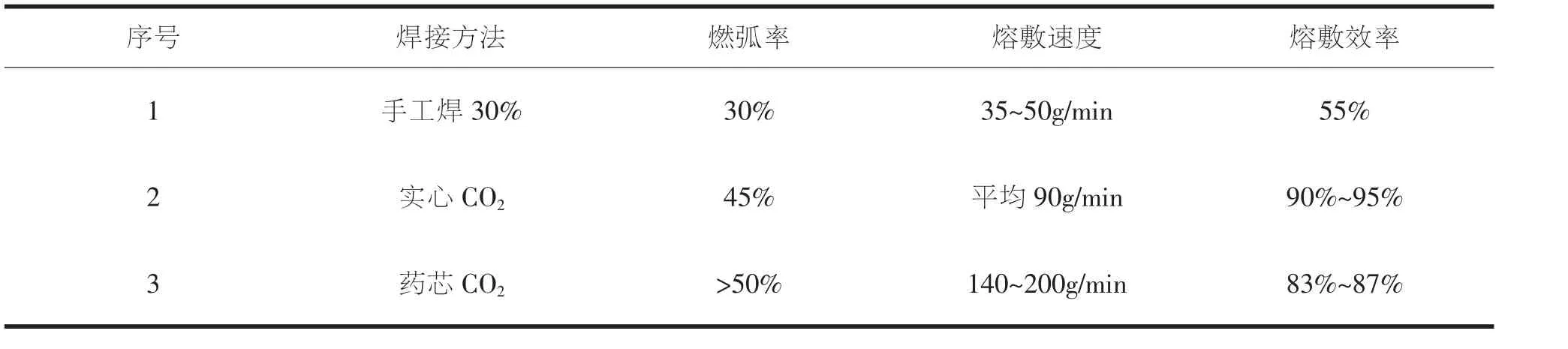

6 焊接方法的選擇

常規的焊接方法有:手工電弧焊,埋弧焊,CO2氣體保護焊。本工程采用二氧化碳氣體保護焊。

表5 焊接參數

表6 焊接方法

7 結論

通過對本工程AZ600鋼板樁材料分析和焊接性能分析,相應地制定了焊接工藝并進行工藝評定試驗。結果是成功的。在實際生產中也是可行的。

(1)焊接方法:采用二氧化碳氣體保護焊。

(2)焊接材料:采用含有Ni的藥芯焊絲YJ602(Q)Ni。

(3)焊接工藝:采用陶瓷襯墊單面焊雙面而成型焊接工藝。焊接接頭進行80度預熱。接頭型式應避免大的剛性約束,并采用能分散應力的分段跳焊方法。

(4)焊接參數:打底焊時在保證熔焊透的情況下宜采用小的焊接電流,焊接電壓和焊接速度。

[1]焊接手冊.機械工業出版社.

[2]焊接工程師手冊.機械工業出版社.

[3]焊工技師手冊.機械工業出版社.