關于汽車保險杠模具標準化模架技術的工藝研究

摘要:本文將對汽車保險杠模具的標準化模架的設計進行原理的分析,從而探究其實現(xiàn)的整個過程。此外,根據(jù)其原理的分析思路得到了影響標準化模架的各種因素,從而使得標準化模架的設計開發(fā)有更多的理論基礎。望給相關的從業(yè)人員提供幫助。

關鍵詞:汽車保險杠;模具標準化;模架技術;工藝

1引言

目前的汽車保險杠的蒙皮系統(tǒng)的制作材料往往是塑料或者是復合材料等。而在汽車的保險杠進行注塑模則技術難度和價格都占有優(yōu)勢。汽車的模具制品所具有的技術含量也隨著汽車工業(yè)的發(fā)展而不斷的提升,其中不單單汽車的模具制造的周期被有效縮短,且汽車的模具生產也逐漸走向了精細化和標準化。而在高檔轎車的注塑保險杠的國產化發(fā)展方面,我國已經得到了突破。大部分的注塑模具均是由最原始的設計中開發(fā)出來的。綜合我國各公司對于保險杠模具的生產問題可以發(fā)現(xiàn),模具的生產出現(xiàn)了較多的問題。首先模具的制造時間方面,由于模具的供應商以及制造中所使用的鋼材訂購周期較長等因素,使得模具的加工周期一般在5個月以上。其次,在加工的費用方面。傳統(tǒng)的模具加工往往需要工人加班加點,也受到假期的干擾等各種因素,導致加工模具的周期出現(xiàn)變動。而傳統(tǒng)的模具加工也需要工人保持較高的素質,且使得加工的機器精度升高,所以我國的汽車模具一般都比較依靠進口。此外,在項目的管理能力方面,我國的模具加工的項目管理所需要的人力資源較大,所以當前的模具加工常常會出現(xiàn)人員不足等問題,因此,我們需要提高管理人員對于模具的策劃力度。

保險杠模具加工中,其加工的進度和加工的價格往往是備受關注的,也是加工中的最關鍵環(huán)節(jié),若以上的問題得到解決,將大大的促使汽車保險杠的模具走向標準化。為此,我們需要解決大量的問題。在制造的周期上,可以大大的縮短模具的加工周期,使其在3個月以內的時間內完成,而加工的成本也將會降低到七成。利用模具的標準化,不單單會使得模具的制造周期被大大縮短,還會使得其加工過的成本被降低,所以,我們?yōu)榱耸沟闷嚨谋kU杠的模具實現(xiàn)標準化,需要加強對其的開發(fā)和利用,從而實現(xiàn)標準化的模具生產,最終實現(xiàn)我國汽車工業(yè)的可持續(xù)發(fā)展。而本文將對汽車的保險杠模具標準化支架的設計進行分析,望可以幫助模具標準化設計的創(chuàng)新。

2汽車保險杠模具標準化的基本原理

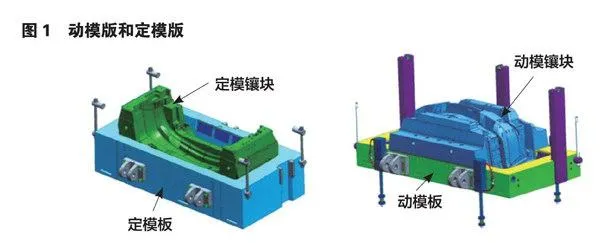

新型的標準化模架一般指的是把不同類型的保險杠蒙皮模具的主要工作是使得各個部分可以實現(xiàn)單獨的加工,然后把各個部分分配到一個完整的模具系統(tǒng)中,從而實現(xiàn)模具產品的生產。而該種完整的配體會被當作是標準模架,其分為標準模架定模部分和動模部分。而新型的模架的主要特點是其可以使得不同的保險杠的模具實現(xiàn)了互換的可能性,并保障了模架的標準化。在降低了汽車的保險杠模具的加工成本以及減少汽車的保險杠模具加工的工作量等方面有較大的優(yōu)勢。

3實現(xiàn)的基本過程

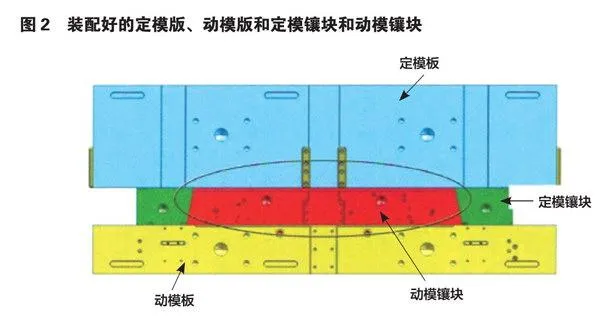

3.1實現(xiàn)定、動模版的模架標準化

把不同的模具定、動模的成型部分做成是鑲嵌的整體,從而實現(xiàn)個其他鑲嵌體的嵌入。同時保持定模版和動模版保持相同的設計尺寸,在兩者上設計具有較好耐磨性質的模塊,從而避免兩者之間出現(xiàn)大量的磨損,影響各個部分的性能,也同時方便不同耐磨塊的鑲嵌。

3.2流道系統(tǒng)的標準化

在進行流道系統(tǒng)的設計時,需要根據(jù)大量結構部件的性質,使得其被設計到較為固定的點上,同時保持這對型腔鑲塊在主流道位置的尺寸是統(tǒng)一化的。而模型的分流道和澆口則是依照不同的產品注塑的數(shù)據(jù)結果而制定的,同時需要根據(jù)順序流道控制閥門的時間控制差異性,做出一定的調整,使得汽車保險杠的尺寸具有標準化的特點,也滿足保險杠的尺寸需要和外形的良好控制。

3.8冷卻系統(tǒng)的標準化。

在對定、動模板,以及定、動模鑲塊的設計中,前者的設計中具有較大的缺口位置,而后者在冷卻系統(tǒng)的設計過程中,其出口的位置一般需要在前者的缺口位置處確定。若在進行冷卻系統(tǒng)的設計過程中,對于不同的定模鑲塊和不同的動模鑲塊,則需要在定模版和動模版的缺口位置設計其進出口。設計主要的形式如下:

3.4定模和動模部分的模架標準化的實現(xiàn)說明

為了實現(xiàn)定模和動模的模架標準化設計,首先需要實現(xiàn)定模版和動模版以及流道系統(tǒng)和冷卻系統(tǒng)等部分,并配備上其他的附屬部件,從而使得定模部分和動模部分的模架走向標準化,這也是汽車保險杠蒙皮新型的標準化設計。

4汽車保險杠模具標準化設計軟件的使用

汽車保險杠蒙皮模具的設計是一種注塑的模具,而注塑的模具中所相似的零件不論在零件的種類上還是在零件的數(shù)量上都有很多的雷同指出,而模具的設計則對于汽車保險杠模具的標準化發(fā)展十分關鍵,且模具的設計也是一種經驗性極強的工作,所以在設計中我們可以借助以往的成功案例的相似結構參考,而標準化的汽車保險杠模具設計可以充分的滿足這方面的需要。根據(jù)汽車保險杠模具的標準化的基本設計需要,可以通過軟件被汽車保險杠模具的標準化設計分為基礎的環(huán)境設計、實體的模型設計、設計制圖部分以及零部件的注塑設計和參數(shù)等環(huán)節(jié)。

首先,在基礎的環(huán)境模塊中,文件在被用于創(chuàng)建以及存儲或者更改等操作時,需要設計的人員對其顯示的位置進行更換,進而分析部件的基本位置,從而實現(xiàn)各種文件的調動,保障繪圖紙可以對設計的圖紙進行輸出。

其次,實際的建模部分。該部分主要是對汽車保險杠模具標準化部件的設計建立一個三維的實體模型,該設計環(huán)節(jié)在可以保障設計零件的各種實體的特征同時,也使其的曲面更加的豐富,從而充分的體現(xiàn)了設計者的設計思想和理念。滿足設計者對于汽車保險杠模具標準化模架的設計需要,方便設計的改動和模型的改善,保障了設計的效果。

此外,設計的制圖環(huán)節(jié)是通過已經創(chuàng)立的三維模型中生成具有平面效果的工程圖紙,此外,在曲線功能的幫助下繪制設計的工程圖紙,使得自動視圖布置和局部的圖片放大等標號更加的清楚明了。

在注塑模的設計環(huán)節(jié)中,該模塊使得整個模具的設計流程被有效提供,其中包含了產品本身的排位布局分析以及冷卻系統(tǒng)的設計等等。

最后,在汽車保險杠模具參數(shù)化標準件的模塊中,使得有關汽車保險杠注塑模具的標準件的查詢和生成工作被準確的調用,使得汽車保險杠模具標準件的各種設計修改和統(tǒng)計等功能被有效提供,實現(xiàn)了整個部件的靈活使用等作用

5結語

綜上所述,本文對汽車保險杠模具標準化模架技術的工藝進行分析,首先根據(jù)汽車保險杠模具的主要理論知識進行介紹,然后結合了汽車保險杠模具的主要成分以及其重要的結構特點,對如何實現(xiàn)汽車保險杠模具標準化模架設計進行分析,主要是為了使得這些理論的實現(xiàn)更加科學和可靠。在汽車保險杠模具的標準化模架技術的設計中,使用軟件可以使得標準化模架的設計更加的科學和便捷,提高設計的效率。這些研究對于我國的汽車保險杠模具標準化模架技術的工藝研究提供了基本的理論保障。而綜合我國的汽車工業(yè)的發(fā)展模式進行分析,我國的汽車工業(yè)主要以合資的形式為主,所以其在汽車保險杠模具標準化模架技術的設計上存在技術以來,而本身的自主創(chuàng)新的能力始終有現(xiàn),且很多的汽車保險杠模具的設計零件開發(fā)中的主要基本知識嚴重匱乏,所以,通過對本文的汽車保險杠模具標準化模架技術的工藝分析,我們可以為汽車工業(yè)的某些技術的開發(fā)和利用提供跟多的創(chuàng)新發(fā)展思路,從而實現(xiàn)汽車工業(yè)中各種問題的解決和處理,使得我國的汽車工業(yè)可以實現(xiàn)自主發(fā)展,推動我國自主產業(yè)的建設和科學創(chuàng)新規(guī)劃。