一種質檢線工藝線平衡的改善方法

摘要:本文通過對質檢線工藝線平衡的分析,提出了有效的線平衡改善方法,并進行了實際的應用驗證,對于其他生產線的線平衡的改善具有一定的參考價值。

關鍵詞:質檢線;線平衡;改善方法

1引言

在現實生產過程中,為提高生產線的生產效率,降低作業強度,需要對現有的生產工藝流程進行優化。工藝線平衡的分析及改善是其中必不可少的環節,通過線平衡的改善可以達到消除工藝流程中的瓶頸工序,改善作業流程,實現生產線更大的利用價值。本文將對質檢線的線平衡進行分析及改善。

2質檢線工藝介紹

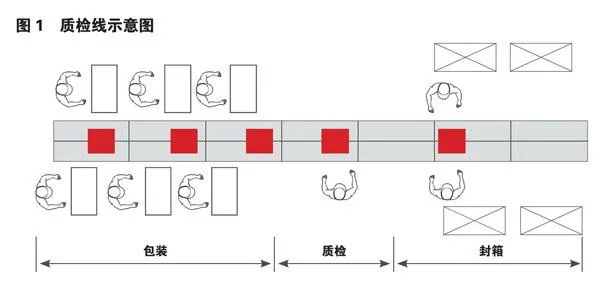

如圖1所示,質檢線負責對來料部品件進行品質檢查,是品質管理的重要一環,對于整個生產的質量保證、質量控制有著舉足輕重的作用。

質檢線由包裝、質檢、封箱3個工序組成,包裝工序負責對來料的包裝狀態、零件數量、信息等進行檢查,質檢工序負責核對Box標簽上的零件號及零件名稱、訂單號、流水號、箱型與邊界樣本信息是否一致,封箱工序負責對質檢之后的零件進行封箱并記錄BOX上的信息。其中包裝工序由6名員工分別獨立完成相同的工作,質檢工序有1人,封箱工序有2人共同完成。

3質檢線線平衡分析

根據現場實際測量,每個工序的作業時間如表1所示。

由上表數據可知,節拍時間為36s,共需作業員9人。用時最短的工序為包裝工序,僅為7s,用時最多的工序為封箱工序,為36s,為整個流程的瓶頸工序。

為直觀的了解每個工序的完成時間,按工程步驟順序列出表2的信息。

根據對每個工步的實際用時繪制平衡圖如圖2所示:

在質檢線的三個工序中,封箱工序的節拍時間為包裝工序的5.14倍,因此確定封箱工序為流程的“瓶頸”,它限制了質檢線工藝流程的節拍時間,并且影響到了包裝及質檢工序的能力最大化發揮,導致大量半成品在質檢線積壓,影響了設備利用率,需對質檢線線平衡進行改善。

4質檢線線平衡改善

生產線的工藝線平衡改善是消除瓶頸工序的重要手段之一,它可以提高生產效率,減少節拍時間,提高生產節拍,使生產線實現一個流程的狀態。

通常情況下,改善工藝線平衡的方法較多,例如通過在瓶頸工位加大人力和設備的投入,減少瓶頸工序時間;將瓶頸工序的冗余作業內容進行分解,增加工序或將各工序作業內容進行平衡;減少節拍富余工序的人力和設備投入等。

由質檢線工藝布局可知,包裝工序有6個工位,導致單件時間僅有7s,封箱工序1個工位,有2人共同完成,單件時間為36s,因此可以通過增加封箱工序的作業人員數量,減少包裝工序的作業人員數量來改善線平衡狀態。

如圖3所示,包裝工序作業人員由6人減少為2人,封箱工序作業員由2人增加為4人,工序時間如表2所示,整個工藝流程節拍時間為21s,共需作業人員7人。5改善效果對比

改善前:

平衡率=(各工序時間總和/(工站數+瓶頸工序時間))+100%=(∑ti/(工站數*CT))*100%=(7s+20s+36s)/(3*36)*100%=58.33%

作業人員共計9人。

改善后:

平衡率=(各工序時間總和/(工站數+瓶頸工序時間))+100%=(∑ti/(工站數*CT))*100%=(21s+20s+18s)/(3*21)*100%=93.65%

作業人員共計7人。

6結語

在目前的制造企業發展中,低成本、高效益、高質量是所有制造企業發展過程中的追求目標,工藝線平衡的分析與改善,無疑是達成這一目標的一條途徑。通過對質檢線線平衡的分析,提出了切實有效的改善方法,縮短了節拍時間,減少了作業人員數量,對于解決其他復雜線體的工藝線平衡同樣具有借鑒意義。