神華寧煤集團45萬噸/年聚乙烯裝置概況及試車分析

(神華寧煤集團烯烴二分公司,寧夏靈武 750411)

神華寧煤集團45萬噸/年聚乙烯裝置概況及試車分析

田東鵬

(神華寧煤集團烯烴二分公司,寧夏靈武 750411)

本文介紹了神華寧煤集團45萬噸/年聚乙烯裝置概況、工藝特點、主要工藝流程和產品方案。總結裝置原始投料試車情況,統計了裝置試車過程中的原料消耗,并對試車原料單耗高的原因進行分析,為裝置后續生產提供有力支持。

聚乙烯,Unipol技術,催化劑,產品方案,試車分析

1 裝置概況

神華寧煤集團烯烴二分公司聚乙烯裝置是神華寧煤煤化工副產品深加工綜合利用項目的主工藝裝置之一,該裝置采用美國UNIVATION公司UNIPOL低壓氣相流化床聚乙烯技術[1-3]。該工藝以乙烯為主要原料,1-丁烯和1-己烯為共聚單體[4-5],在高活性催化劑的作用下發生聚合反應,生成聚乙烯產品。

本裝置采用單線操作,設計年操作時間為8000h,年生產能力為45萬噸聚乙烯顆粒樹脂,操作彈性為設計能力的60%~110%。可生產線性低密度和高密度聚乙烯樹脂,設計的產品方案共15個牌號,產品密度范圍為0.918g/cm3~0.965g/cm3,熔融指數范圍為0.05~155,可用于生產薄膜、包裝袋、容器、管材等制品。

2 裝置特點

2.1 Unipol聚乙烯技術

美國Univation公司的Unipol氣相法PE技術,自1968年首套裝置工業化以來,至今全球具有100多套生產裝置,產能超過12000kt/a。該技術工藝流程簡單,設備臺數少,技術指標先進、操作、維修及建設費用低,而且擴能改造容易[6];由于固態和淤漿催化劑及茂金屬催化劑的高活性,聚合物中鈦的殘留量為1mg/kg~3mg/kg,產品不需脫除催化劑殘留,對環境污染較小[7-9];用單一反應器可生產高、中、線性低密度的聚乙烯產品;反應器內部無設備,通過擴展的上部進行氣固分離,不需旋風分離器或其它氣固分離設備;采用冷凝態和超冷凝態聚合操作方式,極大地提高了反應器的撤熱能力,從而使反應器處理能力得到很大程度的提高[10];排放氣回收產生的單體可以返回反應系統,原料單耗低。

2.2 本裝置工藝節能設計

本裝置采用低能耗和低物耗的工藝技術,合理利用裝置內的能量,在保證裝置長期穩定運行的前提下節約了能源。原料乙烯在進脫CO塔之前,與乙烯脫氧床出來的熱乙烯換熱,充分利用乙烯脫氧反應的反應熱預熱乙烯后進脫CO塔,節省了蒸汽耗量;粉料樹脂下料系統輸送氣采用回收系統壓縮尾氣,只在回收系統故障時采用氮氣作為輸送氣,節省了氮氣消耗;排放氣回收的單體可以直接返回反應系統,使原料單耗降低,同時排放氣回收還采用了低溫壓縮冷凝回收工藝,節省了投資和能耗;在裝置Ⅲ型停車工況下,循環氣壓縮機利用自身出口氣體驅動維持至少10min的工作時間,這解決了工藝的爆聚問題,也減少了EPS電源的設置,節約了能源。

3 裝置主要工藝過程

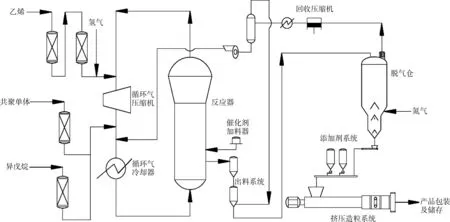

Unipol聚乙烯工藝流程圖如圖1所示,工藝過程主要包括原料精制、催化劑配制、聚合反應、粉料脫氣、擠出造粒等[11-12]。乙烯和共聚單體加入流化床反應器,在Ziegler-Nata鈦系催化劑/鉻系催化劑/茂金屬催化劑/雙峰催化劑的作用下發生聚合反應,反應溫度85℃~110℃、壓力約2.41MPa。聚合粉料通過PDS裝置間歇排出,經過脫氣后進行造粒。

圖1 Unipol聚乙烯工藝流程圖Fig.1 Process flow diagram of Unipol polyethylene

3.1 原料精制單元

3.1.1 乙烯精制

乙烯作為聚合反應的主要原料,在催化劑的作用下通過陰離子配位聚合得到聚乙烯。本裝置使用的乙烯由裂解裝置產生,進入裝置后分別經過脫氧、脫一氧化碳、干燥、脫二氧化碳,凈化后的乙烯純度達到質量分數99.95%以上,然后計量加入聚合反應器。

3.1.2 共聚單體精制

本裝置所使用的共聚單體包括1-丁烯和1-己烯,1-己烯作為共聚單體由于其較長的側鏈,使產品具有更高的韌性和強度。共聚單體進入裝置后通過脫氣塔除去O2、CO、CO2等輕組分雜質,然后經過共聚單體泵加壓后通過干燥器干燥,精制后的1-丁烯純度達到質量分數99.0%以上,1-己烯純度達到質量分數98.5%以上,計量送入聚合反應器,參與聚合反應。

3.1.3 異戊烷精制

液態異戊烷進入裝置后通過脫氣塔,塔頂排出的含有O2、CO、CO2等輕組分雜質的少量氣體排放到火炬系統,異戊烷從塔底流出后經過冷卻、加壓、干燥后純度達到質量分數95.0%以上,計量加入聚合系統。

3.2 催化劑單元

本工藝根據產品牌號不同使用的催化劑有鈦系淤漿催化劑、淤漿BMC雙峰催化劑和鉻系干粉催化劑。

3.2.1 鈦系催化劑

本裝置使用的鈦系淤漿催化劑[13-14]是UCAT-J型齊格勒-納塔催化劑,主要用于生產膜級和注塑級LLDPE和注塑級HDPE產品。

鈦系淤漿催化劑原漿裝在可以重復利用的專用鋼瓶中,在氮氣保護下儲運。在卸料前鋼瓶在滾動機上連續滾動24h,確保催化劑顆粒完全分散懸浮在礦物油中,用氮氣壓送至淤漿進料罐,在進料罐中連續攪拌防止催化劑沉降。鈦系催化劑淤漿原漿進入反應器之前需要通過正三己基鋁(T3)和1-氯二乙基氯化鋁(DC)還原,T3首先在管道混合器與催化劑原漿接觸,混合物進入T3混合罐中進一步攪拌反應;然后混合物與DC在管線混合器中接觸,進入DC混合罐中充分攪拌還原;最后通過高壓氮氣將還原的催化劑淤漿計量壓送至聚合反應器參與反應。

3.2.2 雙峰催化劑

本裝置使用的雙峰催化劑[15]是BMC-200和BMC-300,用于生產高密度雙峰聚乙烯樹脂,樹脂產品主要用于HD吹塑膜和大口徑HD管。

雙峰淤漿催化劑裝在可以重復利用的專用鋼瓶中,在氮氣保護下儲運。在卸料前鋼瓶在滾動機上連續滾動24h,確保催化劑顆粒完全分散懸浮在礦物油中,用氮氣壓送至淤漿進料罐,在進料罐中連續攪拌防止催化劑沉降。通過可變速調節的催化劑進料泵循環或計量加入聚合反應器。

3.2.3 鉻催化劑

本裝置使用的鉻系干粉催化劑[16-17]是K-100,該催化劑生產的產品撕裂強度大,沖擊強度和耐環境應力開裂性能好,主要用于生產HD膜和HD耐壓管。

鉻系催化劑通過兩臺標準型的Mark V催化劑加料器加入反應器的,催化劑靠重力從催化劑儲罐流入催化劑加料器,然后通過高壓氮氣將催化劑計量壓送至聚合反應器。

3.3 聚合反應

聚合反應系統由反應器、循環氣冷卻器和循環氣壓縮機組成。在裝置開車時,需要預先向反應器中裝入一定料位的PE粉料作為種子床,在一定的壓力下啟動循環氣壓縮機將種子床流化,種子床經過脫水置換后加入助催化劑三乙基鋁(T2)[18]進行滴定和鈍化,然后將乙烯、氫氣、共聚單體等原料加入聚合反應器,最后向反應器中注入催化劑開始聚合反應生成聚乙烯樹脂粉料。

聚合反應溫度由循環氣系統控制,開車時通過蒸汽加入循環氣將反應器溫度升高,從而啟動聚合反應;正常生產時通過循環氣將聚合反應熱帶出,由循環氣冷卻器撤走熱量。反應壓力通過乙烯進料控制,乙烯聚合生成固相后反應器壓力會降低,通過控制乙烯進料維持壓力穩定。反應器料位通過粉料排放控制,本裝置有兩條粉料產品出料系統,兩條出料系統相繼交替操作將粉狀樹脂產品間歇地從反應器卸料至粉料脫氣倉。

3.4 粉料脫氣

粉料脫氣倉由兩部分組成,上部分用于脫除烴類,下部分用于水解殘留在樹脂中的烷基鋁。在脫氣倉上部粉料溫度接近于反應器的溫度,操作壓力略高于大氣壓,小于35kPag,并通入氮氣來脫除溶解于粉料樹脂中的烴類,通過料位控制來維持脫氣所需的充分的停留時間,吹掃氮氣與烴類從脫氣倉頂部排出至回收系統。在脫氣倉下部加入氮氣與蒸汽混合氣水解樹脂中殘余的烷基鋁,氣體從側線排出經過濾后排至火炬。脫氣后的粉料通過帶有切刀的旋轉下料器控制料位并將結塊或片狀物料破碎,然后經過震動分級篩分離回收塊狀物料,合格的粉料樹脂送至擠出造粒系統。

3.5 添加劑和擠壓造粒

樹脂通過脫氣倉下部的振動篩后靠重力進入樹脂緩沖料斗,經過樹脂粉末換向閥、樹脂經旋轉閥與固體添加劑一同進入樹脂/添加劑給料器,粉料樹脂和固體添加劑經混煉機進料斗/排氣過濾器進入混煉機,在混煉機熔化并混合,熔融的聚合物直接進入熔融泵,然后進入水下切粒機形成顆粒產品。粒料通過切粒水輸送至大塊剔除器初步脫水并除去塊料,然后進入顆粒干燥器進一步脫水并干燥,干燥的顆粒進入顆粒振動篩,將過大和不合格的顆粒分離回收,合格粒料通過質量流量計送到摻混系統。

粒料經過摻混保證同一批次質量均一,經采樣分析合格后的聚乙烯粒料通過風送系統輸送至包裝料倉進行包裝、碼垛。

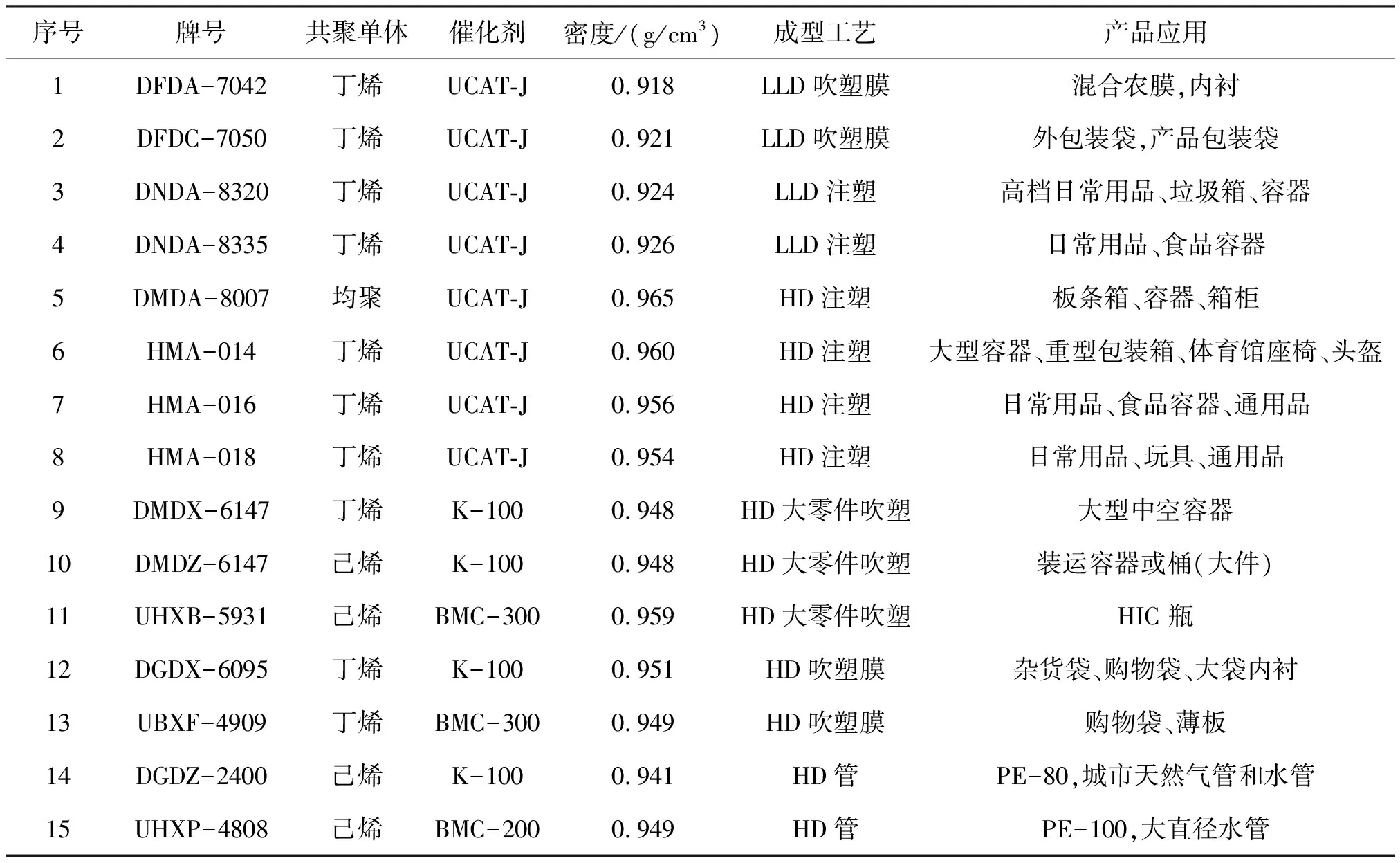

4 產品方案

本裝置可以生產線性低密度和高密度聚乙烯顆粒樹脂,總共15個牌號,其中LLD吹塑膜牌號2個,LLD注塑牌號2個,HD注塑牌號4個,HD大零件吹塑牌號3個,HD吹塑膜牌號2個,HD管材牌號2個。產品的物理性能及應用如表1所示。

表1 產品的主要物理性能及應用Table 1 The main physical properties and applications of the products

5 試車總結

該裝置于2017年7月完成試車,開車種子床樹脂為中石化廣東茂名分公司DJM-1820粉料樹脂,試車生產樹脂牌號為LLD注塑產品DNDA-8320,試車過程中操作溫度、壓力達到設計要求,產品質量合格,共計生產聚乙烯粒料515t。

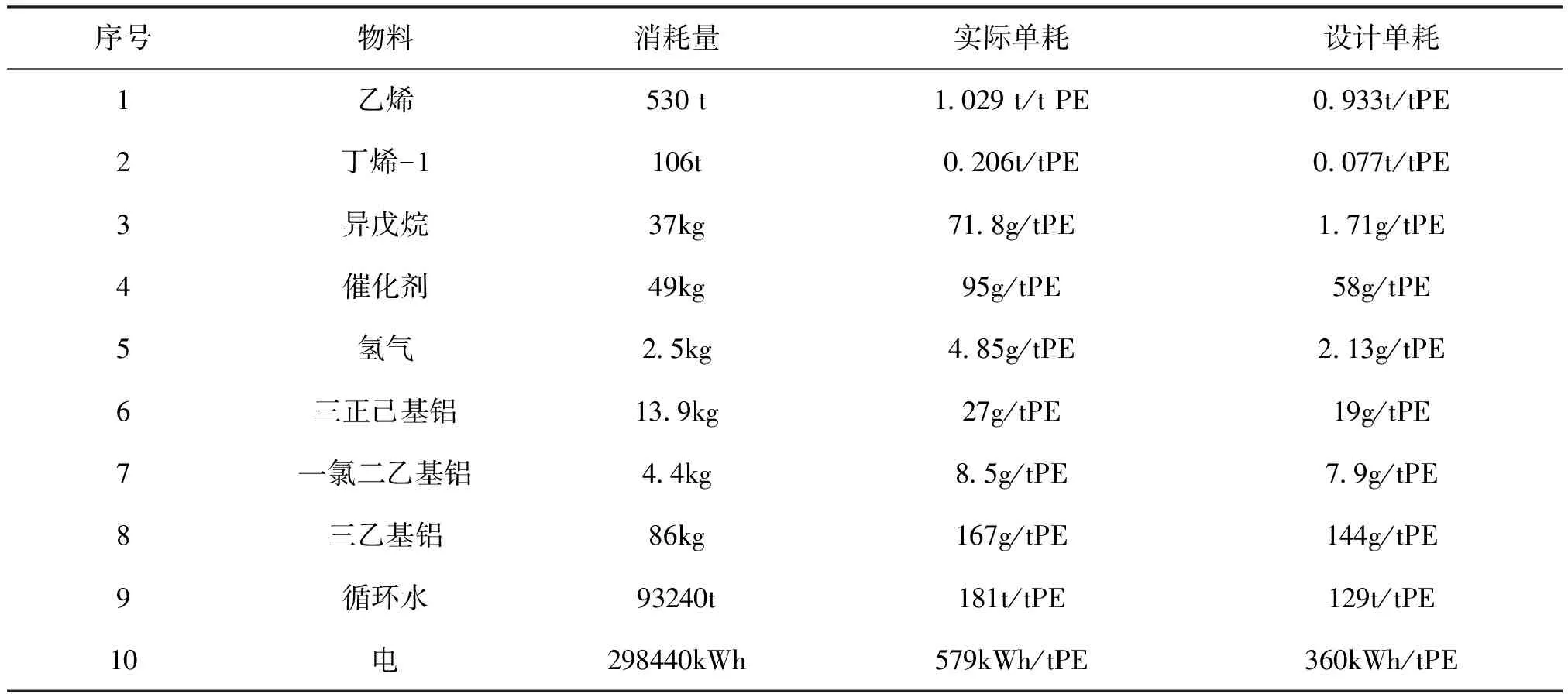

裝置試車期間主要物料消耗統計如表2所示,可以看出,試車期間主要物料單耗明顯高于設計值,原因分析如下:

(1)乙烯、1-丁烯、異戊烷、氫氣單耗高是因為裝置開車精制系統建液位、精制塔補充液位,反應器開車建立循環消耗原料。

(2)主催化劑、三正己基鋁、一氯二乙基鋁單耗高的原因是催化劑系統初次在線還原,為了避免系統中雜質影響催化劑活性,還原劑過量加入;而且裝置試車過程中催化劑系統進行了兩次在線還原。

(3)三乙基鋁單耗高是因為反應器床層初次鈍化使用量大。

(4)循環水和電力消耗高的原因是反應器試車負荷較低,未能滿負荷生產。

表2 裝置試車期間主要物料消耗統計Table 2 Main material consumption statistics during device commissioning

6 結語

本裝置采用美國UNIVATION公司UNIPOL低壓氣相流化床聚乙烯技術,設計生產能力大,連續操作時間長,操作彈性大。采用低能耗和低物耗的工藝技術,合理利用裝置內的能量,在保證裝置長期穩定運行的前提下節約了能源。裝置可生產線性低密度和高密度聚乙烯樹脂,設計的產品方案共15個牌號,產品密度范圍為0.918g/cm3~0.965g/cm3,熔融指數范圍為0.05~155,可應用于吹塑、注塑、管材等成型工藝。裝置于2017年7月完成試車,操作條件達到設計要求,生產出合格的聚乙烯產品。

[1] 王景良,滕文鵬,趙禮民,等.高強度薄膜專用HDPE的生產[J].合成樹脂及塑料,2014,31(4):40-42.

[2] 宋占國.Unipol聚乙烯流化床靜電產生及控制方法[J].精細與專用化學品,2011,19(8):37-41.

[3] 蔡志強.Unipol氣相法聚乙烯技術進展與啟示[J].合成樹脂及塑料,2005,22(1):58-62.

[4] 王景良.注塑用線性聚乙烯專用樹脂的生產[J].煉油與化工,2016,27(4):19-20.

[5] 王根.UNIPOL聚乙烯工藝反應冷凝態模式淺析及切換要點[J].河南化工,2014,31(5):45-47.

[6] 栗文革.Unipol PEf反應器注入催化劑后無反應的現象分析[J].合成樹脂及塑料,2001,18(5):15-17.

[7] 鄧世強,房廣信,何小龍,等.HDPE工藝技術進展[J].合成樹脂及塑料,2002,19(5):48-53.

[8] 杜威,王登飛,郭峰,等.全密度聚乙烯工業生產工藝技術的發展現狀[J].廣州化學,2011,36(2):59-64.

[9] 展宗瑞.淺談全球主要聚乙烯生產技術及其應用[J].廣東化工,2014,41(17):124-125.

[10] 高春雨.我國聚烯烴生產工藝現狀及發展[J].合成樹脂及塑料,2012,29(1):1-5.

[11] 張麗霞.Unipol氣相法聚乙烯工藝技術進展[J].合成樹脂及塑料,2013,30(4):70-74.

[12] 王國強.淺談Unipol氣相法聚乙烯工藝技術的特點與進展[J].中國化工貿易,2014(13):153.

[13] 陳玉龍.漿液催化劑在聚乙烯冷凝模式下應用的優勢[J].石化技術與應用,2009,27(6):544-547.

[14] 石志儉.聚乙烯催化劑的研究進展[J].齊魯石油化工,2012,40(1):54-58.

[15] 郎笑梅,徐艷,趙增輝,等.Unipol氣相法全密度聚乙烯催化劑及聚合產品技術最新進展[J].石油化工,2010,39(增刊):468-470.

[16] 寧英男,丁萬友,殷喜豐,等.Unipol工藝聚乙烯Ziegler-Natta催化劑研究及應用進展[J].化工進展,2010,29(4):649-653.

[17] 寧英男,姜濤,張麗,等.氣相法聚乙烯工藝技術及其催化劑進展[J].石化技術與應用,2008,26(5):480-485.

[18] 劉宏吉,凌勇,翟輝,等.T2(三乙基鋁)在UNIPOL工藝中的應用[J].吉林化工學院學報,2004,21(2):26-28.

GeneralInformationandTrial-start-upAnalysisofShehuaNingxiaCoalIndustryCompany(SNCG)450kt/aPolyethyleneUnit

TIAN Dong-peng

(Second branch olefin company of SNCG,Lingwu 750411,Ningxia,China)

The general information,process characteristics,main flowchart and production plan were introduced for SNCG 450kt/a polyethylene unit. We summarized the plant trial-strat-up situation,the raw material consume during trial-strat-up,and analyzed the reasons of high unit consumption of raw materials,which providing strong support for production.

polyethylene,unipol technology,catalyst,product program,trial strat-up analysis

TQ 325.1+2