未來節點的缺陷減少要求

Brewer Science公司計量總監 Darin Collins

未來節點的缺陷減少要求

Brewer Science公司計量總監 Darin Collins

隨著半導體工業向10 nm節點及更高的先進光刻技術的轉移,減少缺陷的標準最佳實踐將有所不足。污染水平將需要以萬億分之一(ppt)來衡量。這一級別的缺陷減少需要在分析工具、質量控制(QC)和質量工程(QE)方面進行改進。

為了降低先進節點的缺陷水平,半導體制造商必須從原材料開始就非常小心地控制他們的整個供應鏈,并使其特征化。原材料供應商通常會提供其化學品的純度水平數據,但僅憑純度不足以讓半導體制造商相信這種材料能滿足他們的產量要求。他們需要十億分之一(ppb)或ppt水平的詳細雜質分布數據。這就要求轉向他們材料供應商的分供方,或者對所有收到的材料進行廣泛的測試。

原材料供應商能夠做些什么讓自己脫穎而出并獲得半導體行業潛在客戶的信心相當多。對于開發材料和工藝以支持半導體和微電子器件制造的公司而言,至少有三個主要機會,即數據收集和分析、工廠自動化以及注重質量的文化。

雖然這尚未成為標準的行業慣例,但有些供應商提供了有關其化學物質的質譜分析數據。這些數據描述了ppb或ppt水平的多種金屬雜質含量,并能追蹤這些雜質水平的歷史記錄。例如,Brewer Science公司監測了至少10種常見金屬污染物的含量,檢測水平從(4~ 13)×10-12不等,并向客戶提供結果數據。

只要數值穩定一致,且半導體制造商理解不同的雜質是如何影響其產量的,他們就能夠不受一定程度雜質產生的影響。通過不斷追蹤有關金屬雜質、化學前體和其他污染物的數據,任何偏離基線的數據都會顯示出來。制造商越能理解這些偏差如何影響設備產量,他們就越能優化其生產過程以盡量保持高產。這種方法必須具有協作性,才能讓人理解這些細微的偏差。

供應商可以結合幾種技術來降低產品的雜質水平,并改善雜質分布的一致性。這些做法包括工廠自動化、閉環系統和失效模式效應分析(FMEA)。

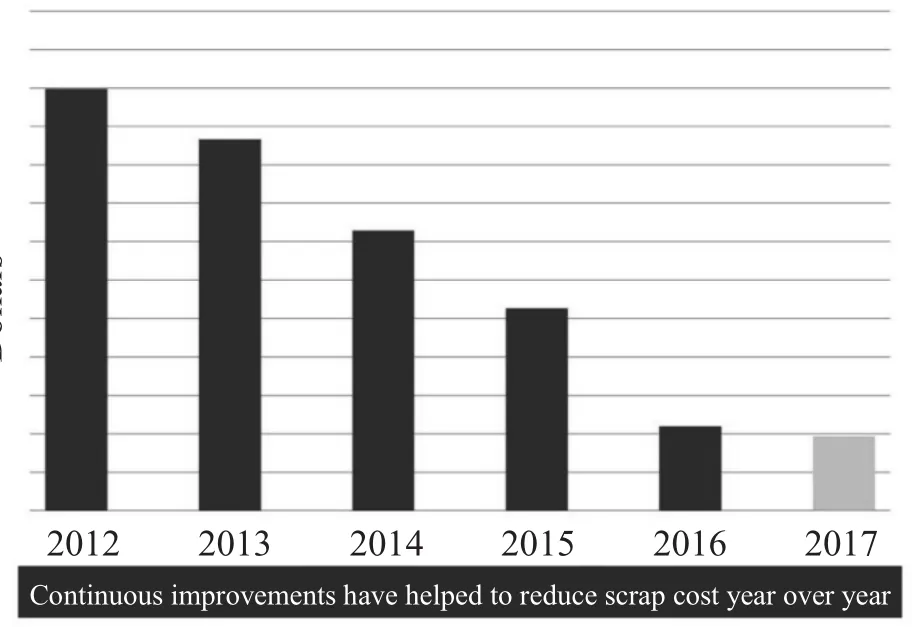

工廠自動化以多種方式提高生產質量。在制造業界,理想的情況應該是沒有員工出錯,而工廠自動化是趨于減少這種狀況的必要步驟。工廠自動化可以提高產品一致性,即使在生產數量增加的情況下(見圖1),仍然能夠顯著減少報廢產品的數量。

圖1 Brewer Science的報廢成本占收入的百分比

優化的工廠自動化設置(見圖2)能讓員工在單個屏幕上看到生產過程的每一部分,使他們能夠輕松地監控這些過程,如果出現任何不符合規范的情況,就能立即采取行動。可以通過短信和電子郵件實時發送警報和警示,讓員工能通過手機遠程監控系統。

自動化工廠會創建大量的數據流。質量工程師可以分析這些數據,以持續改善過程。這些結果使員工能夠理解質量改善的影響,并讓他們能夠專注于產品質量。有了產品雜質分布的歷史記錄,就更容易知道應在哪里加強處理規范,以產生更一致的結果。

圖 2工廠自動化門戶(圖中,槽 1出現一個需要解決的問題)

工廠自動化還降低了污染的可能性。在Brewer Science公司,化學品的混料和裝瓶發生在一個閉環系統中(見圖3)。今天的競爭優勢很快將成為吸引客戶的必要條件。隨著對于自身缺陷要求的收緊,半導體制造商將開始要求其原材料供應商也提供更高水平的清潔、自動化和特征化。傳統的先進在片缺陷檢測儀器無法檢測出原材料在供應鏈中的影響。典型的解決方案可在分供方檢測能力和過程穩定化中找到。

圖3 在密蘇里州Vichy的Brewer Science工廠(進料流的閉環系統正在為混合材料做準備)

質量工程在實現持續改善方面發揮著重要作用。雖然FMEA是許多制造環境下的標準工具,但它并不總是以最佳方式使用的。實施FMEA的理想途徑是一起評估所有可能的失效模式,并結合經驗教訓,以避免反復犯錯。FMEA在產品開發的許多階段都非常有用:開始設計產品或過程時,以一種新的方式應用時,或在現有產品或過程的失效分析或規劃改善時。

在半導體制造中,保持高產量對實現成本控制至關重要。原材料可能符合制造商的規范,但300 mm晶圓的產量可能太低,不具備成本競爭力。這種情況下,半導體制造商需要從原材料開始重新評估他們的整個過程。

如果進料的純度要對產量損失負部分責任,那么原材料供應商就需要與他們的客戶(半導體制造商)合作,幫助解決這個問題。選擇在自動化和特征化方面處于領先地位的供應商將有助于避免潛在的問題。這些供應商也應在出現與他們材料有關的產量問題時作出反應。

計算化學代表著進一步提高原材料純度的下一步驟。分子建模能夠指明通向分子和原子水平改進的道路,以供設計半導體制造的下一代原材料。建模可以預測在旋轉涂膜中特定金屬污染物與聚合物基體和模型流體的相互作用,從而預測缺陷分布。計算流體力學可以在微觀層面上建立流體流動模型,以確保材料生產過程中的均勻混合,從而進一步降低缺陷密度。Brewer Science公司已經采用這種建模方式來提高產品性能。

注重質量和人的文化在這些過程和技術中起著非常重要的作用。它要求人們從上到下對質量作出承諾,超越產品/流程,以便成為創新成功的思維模式。讓技術人員進行有意義的變革并了解對于客戶以及客戶的客戶的影響,將突出個人對技術進步的貢獻。

明天的半導體設備將要求缺陷減少達到一個新的水平。在整個供應鏈中,致力于質量的過程將使制造商能夠滿足更嚴格的要求,并生產出高產量的設備。

前沿的原材料供應商目前正在實施的做法可能很快就會成為行業標準。工廠自動化是提高材料純度和一致性、減少人為錯誤和精簡數據收集和分配流程的關鍵。我們建議半導體制造商選擇操作自動化、擁有閉環式工廠并實施嚴格FMEA過程的材料供應商。這種做法將最大程度地降低不一致的原材料對半導體器件產量的不利影響,并以更低的成本獲得更高質量的設備。