基于ANSYS軟件的不銹鋼薄板光纖激光切割工藝參數研究

,

(濟南大學 機械工程學院, 山東 濟南 250022)

基于ANSYS軟件的不銹鋼薄板光纖激光切割工藝參數研究

鄭磊,張清萍

(濟南大學機械工程學院,山東濟南250022)

為了研究工藝參數對激光切割過程的影響,利用ANSYS有限元分析軟件建立304不銹鋼三維有限元仿真模型,采用APDL編程語言,實現激光高斯熱源沿切割軌跡移動過程仿真;分析在其他參數不變的情況下,切割速度、切割功率以及板材厚度變化情況下的溫度分布;通過對不同參數下溫度分布云圖的對比,利用節點溫度分布及溫度變化情況,分析切割時參數變化對切割指標的影響。結果表明:溫度分布主要表現為呈拖尾彗星狀態的溫度擴散,最大溫度梯度集中在切割源附近;當切割速度過大,功率過小,板材過厚時,最高溫度達不到材料熔點;如果切割速度過大,則溫度梯度變大;如果切割功率過大,則融化半徑變大;實驗與仿真對照進一步驗證了仿真的可靠性。

激光切割;溫度場;高斯熱源;ANSYS有限元分析軟件

激光作為20世紀的產物,與諸多偉大的發明一起成為舉世矚目的重大科研成果[1]。數控激光切割作為一種先進的切割技術,以其高速、高精度和高適應性等特點,在工程機械鈑金件加工中得到日趨廣泛的應用。激光切割具有割縫窄,熱影響區小,切割質量好,容易實現切割過程控制自動化等優點,現在已經部分替代沖壓加工和機械加工,廣泛應用于各種工程機械鈑金件和零件的切割制造領域,在美國和日本已經進入成熟期,他們的傳統切割裝備正在被激光切割機替換[2]。袁偉[3]利用有限元軟件進行脈沖激光切割碳鋼薄板過程溫度場變化的仿真分析,發現隨著激光功率的增大,工件溫度升高;隨著切割速度的增大,工件溫度降低。Arif等[4]通過仿真發現,在切割鉻鎳鐵合金時,溫度在切割邊緣附近急劇降低,并且等效應力的最大值也出現在該區域。郭建等[5]利用ANSYS有限元分析軟件建立了適合激光切割鈑金件的三維實體模型,首先通過ANSYS軟件得出溫度場分布,然后把溫度場分布情況作為載荷添加到結構分析中,并且在板材自身重力下得到板材的自然變形,計算方法對切割仿真起到了一定的指導作用。楊麗[6]對錐形噴嘴流場與復合噴嘴流場進行仿真,分析了噴嘴參數對噴嘴氣體流場速度和壓力分布的影響,結果表明,帶有氣體緩沖裝置的復合噴嘴能有效減緩氣體的波動情況。激光切割溫度場屬于三維非線性瞬態問題,必須借助數值分析方法才能求解,因此本文中采用ANSYS有限元分析軟件建立304不銹鋼三維有限元仿真模型,用高斯熱源代替激光源施加在板材上,通過改變APDL參數來模擬工藝參數變化,觀察并分析溫度場的分布與變化。

1 溫度場仿真

1.1 幾何模型與網格劃分

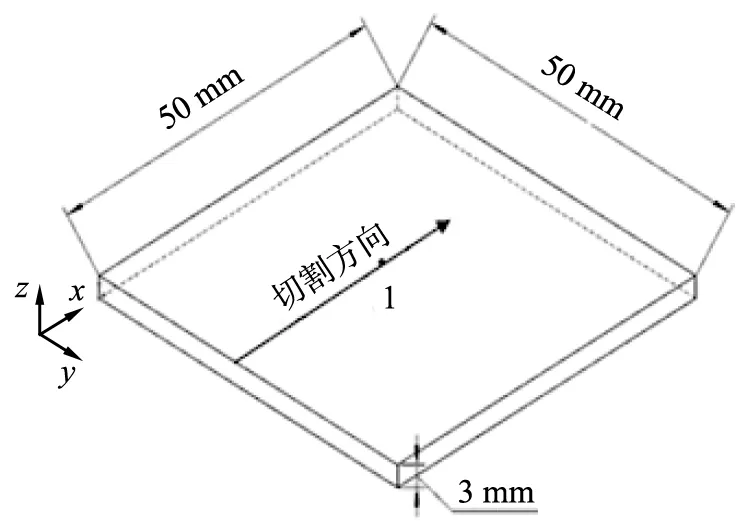

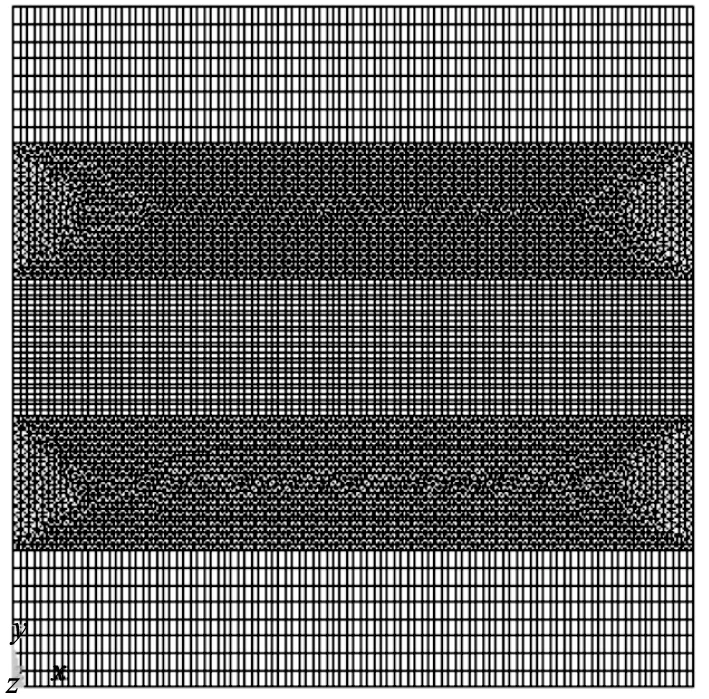

假設板材為各向同性的, 忽略移動熱源引起的對流及相變潛熱、 輻射等微小的熱量變化[7]。另外,為了便于計算和分析, 忽略以下3種情況: 板材表面劃痕對切割質量的影響; 板材內部材質分布不均造成的切縫形狀不規則情況; 切割過程中氣體反沖造成的熔融金屬飛濺情況, 以及氣體透過板材時不成束的流動情況對切面質量的影響[8]。工件大小如圖1所示,其中1號點選取在切割路徑中點位置。有限元模型選用Solid70單元, 整個板材分為切割區、 過渡區以及邊緣區3個區域。 單元總個數約為12萬, 控制切割區網格邊長為0.2 mm, 邊緣區網格邊長為1.2 mm, 劃分網格采用映射網格, 過渡區網格邊長為0.8 mm, 采用自由網格劃分, 如圖2所示。

1—切割路徑中點位置的1號點。圖1 304不銹鋼切割路徑

圖2 有限元網格劃分

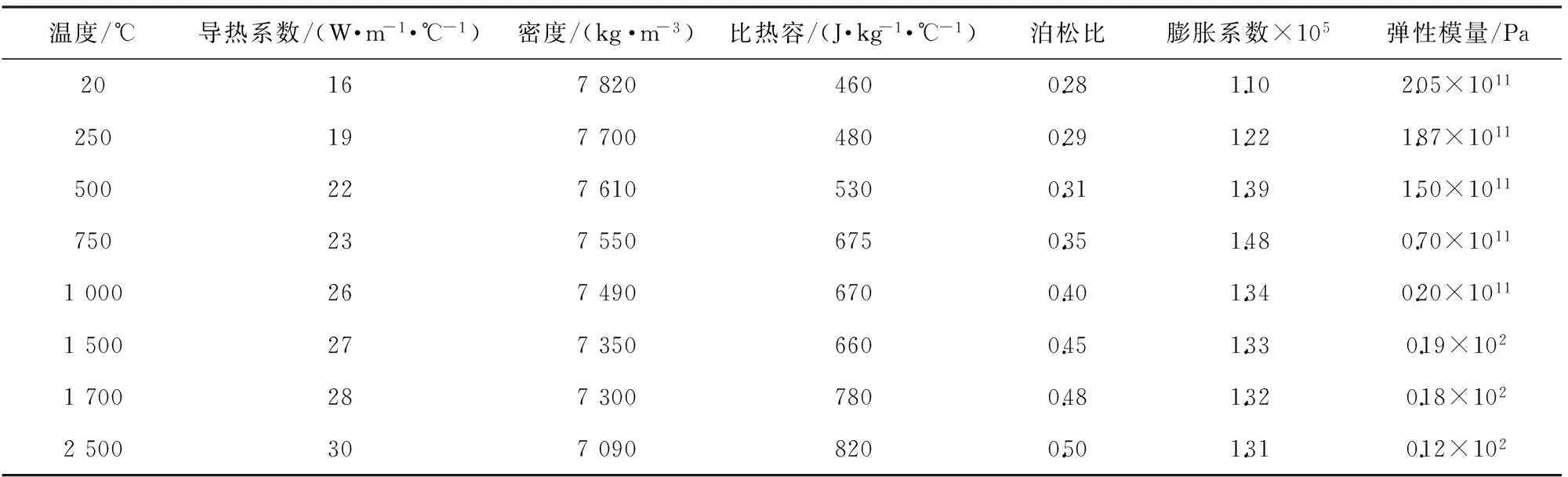

1.2 材料屬性

本文中的熱分析是瞬態熱分析,需要記錄板材性能在各種溫度下的變化情況,因此在材料輸入時,要輸入材料在不同溫度下材料性能屬性[9],材料參數設置如表1所示。

1.3 移動熱源處理

利用數學模型高斯體熱源來表示激光切割源,以熱流密度的形式添加到切割區的單元上。高斯熱源函數程序語言為Qm*exp(-1*(({TIME}*v-{X})^ 2+({Y}-0.025)^ 2)/r^2)*exp(-100*{Z})[10],其中Qm為激光能量,TIME為時間,X、Y、Z分別為3個坐標分量,v為切割速度,r為高斯熱源半徑。

1.4 邊界條件

在模型外表面添加對流換熱邊界。設置對流換熱系數為30,另外考慮板材在加熱過程中的輻射作用,統一換算,設置邊界系數為80,氮氣切割不考慮助燃,因此在切割面加上空氣強對流,對流系數設為3 000。

表1 304不銹鋼材料的屬性

2 結果分析

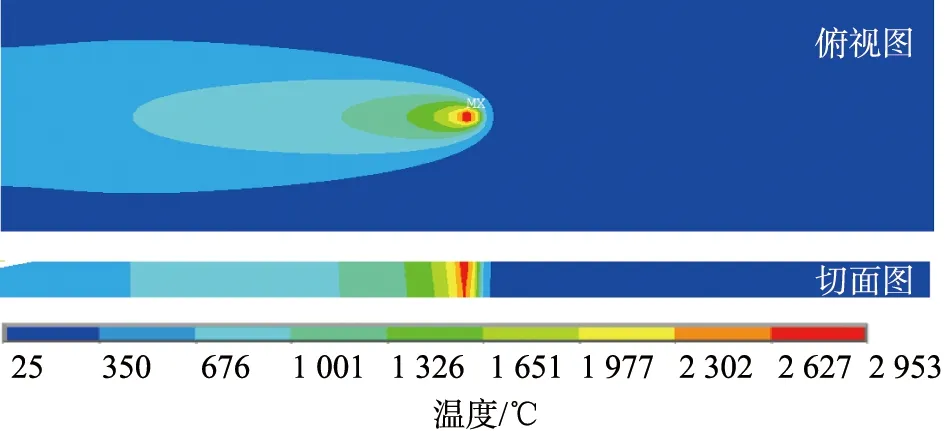

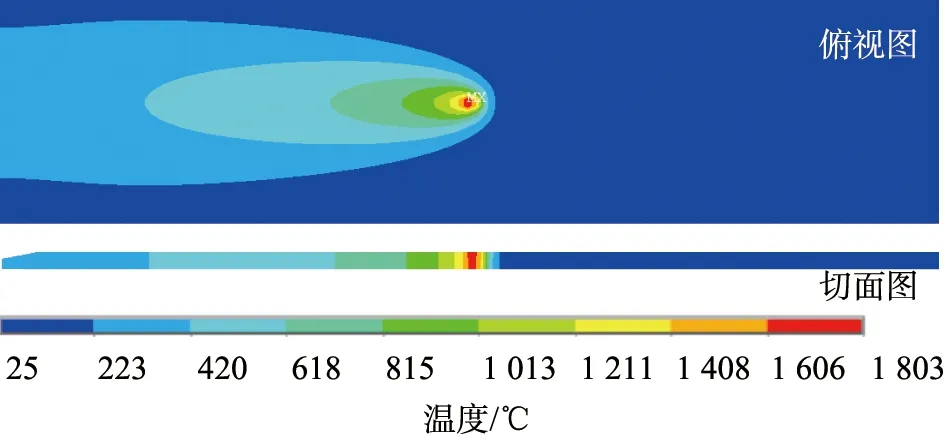

2.1 切割速度對溫度場的影響

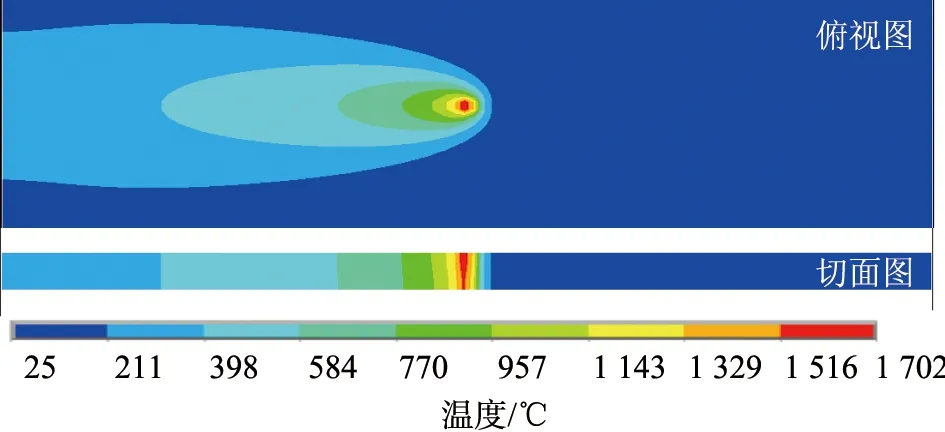

采用單因素實驗方法進行仿真, 在激光功率為500 W, 板材厚度為2 mm, 切割氣壓為2 MPa的條件下,改變切割速度來分析溫度場變化。 提取各速度時溫度場分布俯視圖及切面圖, 如圖3所示。 可以看出,在其他參數一定的情況下,增大切割速度,切割源前進方向溫度云圖變得密集,會產生更大的溫度梯度。溫度擴散范圍變窄,說明激光提供的熱量減少,激光切割斗形變得瘦小,這會使切縫變得窄小。切割速度不同,則激光源到達材料中間時間也不相同。

(a)切割速率為0.8 m/min

(b)切割速率為1.2 m/min

(c)切割速率為2 m/min圖3 不同切割速度時的溫度場分布圖

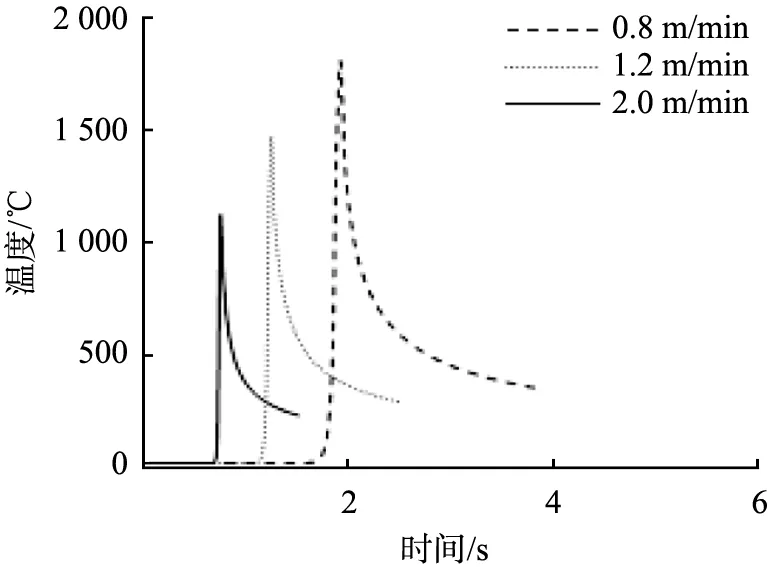

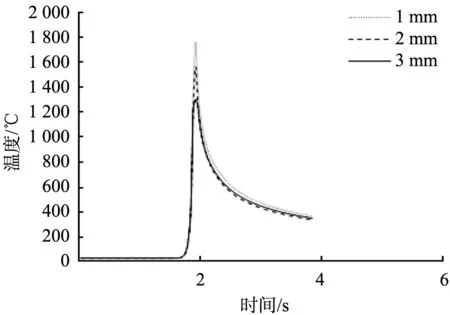

提取不同切割速度的條件下, 加工到板材中間時切割源處節點隨時間變化的曲線, 如圖4所示。 由圖中可以看出, 當切割速度增大時, 曲線輪廓大體相似, 但是在切割速率為2 m/min時, 最高溫度僅為1 100 ℃, 速度的增加使得工件在單位時間內吸收的熱量變少,從溫度場中也可以看出,當切割速率為2 m/min時,工件溫度達不到熔點,切透工件較困難。

圖4 不同切割速度時1號點溫度隨時間的變化

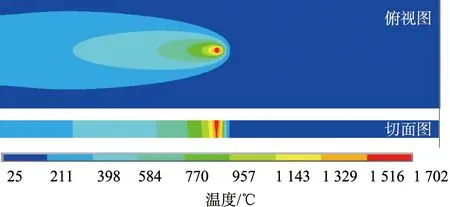

2.2 切割功率對溫度場的影響

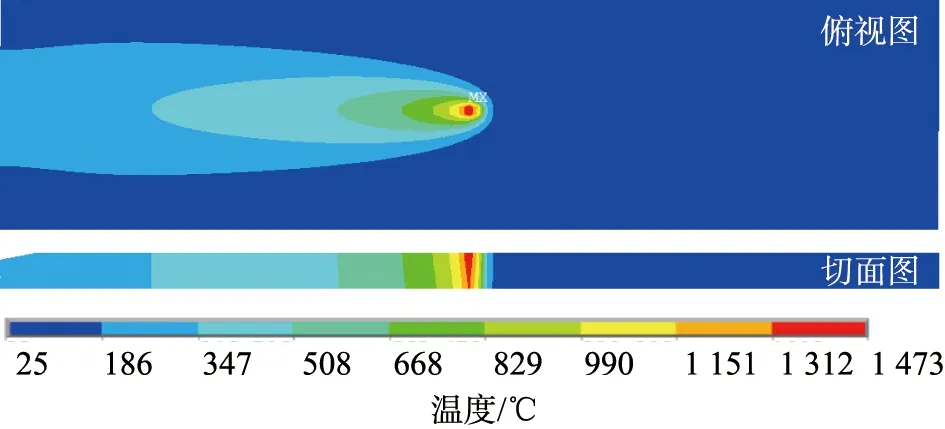

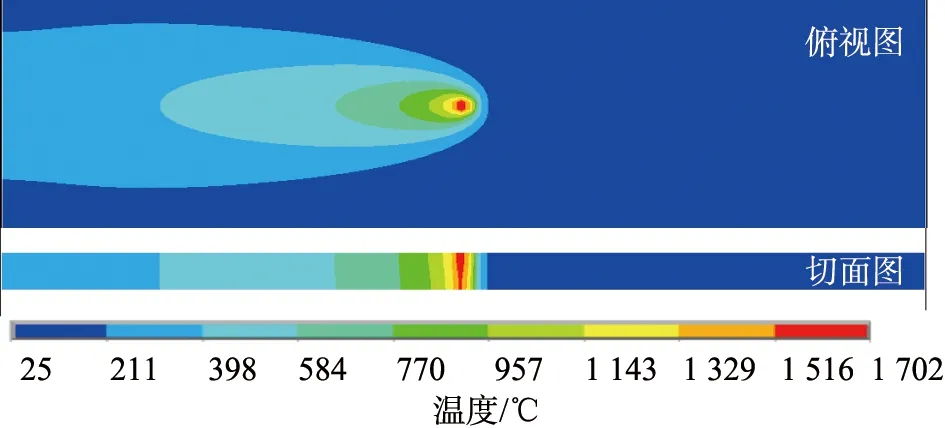

在切割速度為0.8 m/min,板材厚度為2 mm,切割氣壓為2 MPa的前提下,通過改變切割功率來分析溫度場變化。提取各功率時的溫度場分布俯視圖及切面圖,如圖5所示。由圖中可以看出,隨著切割功率的不斷增加,超過材料融化溫度的區域越來越大。以1 200 W功率切割板材時的溫度遠遠超過材料熔點。由圖中還可以看出,激光功率增大對溫度擴散幾乎沒有影響,也就是說,確在激光切割時,在切割頭附近的溫度由功率掌控,在遠離切割源時,完全靠熱傳導,在y軸方向上熱傳導時間幾乎一致。

(a)切割功率為500 W

(b)切割功率為750 W

(c)切割功率為1 200 W圖5 不同激光功率時的溫度場對比圖

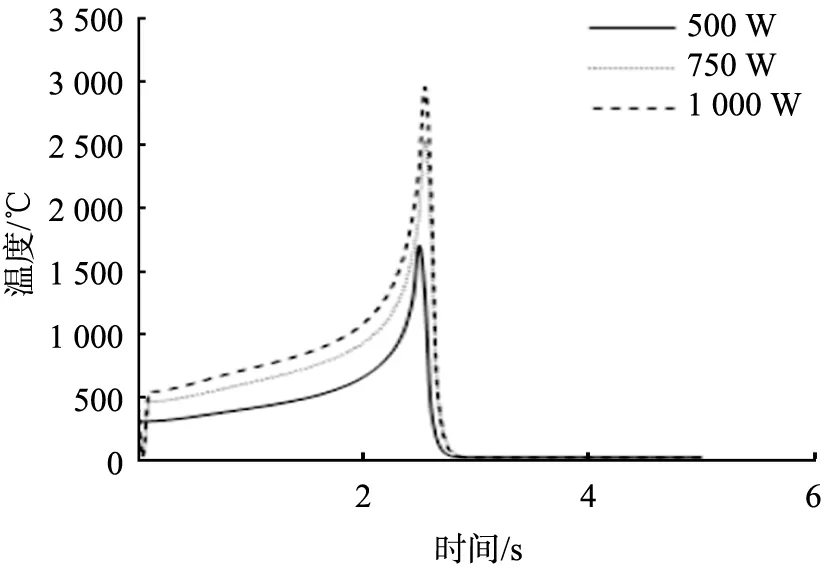

提取不同功率下1號點溫度隨時間變化的曲線如圖6所示。由圖中可以看出,功率增加使熱量輸入增加,相對于小功率曲線,大功率曲線爬升比較平緩,原因是隨著熱量的增加,金屬熔池擴大, 使得材料冷卻緩慢。當功率為500 W時,在切割源附近的單位距離內會產生更大的溫差。

圖6 不同切割功率下1號點溫度隨時間的變化

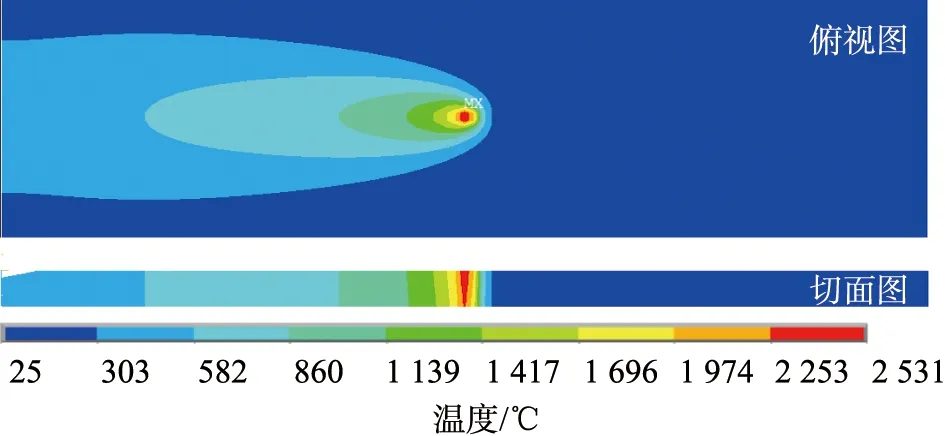

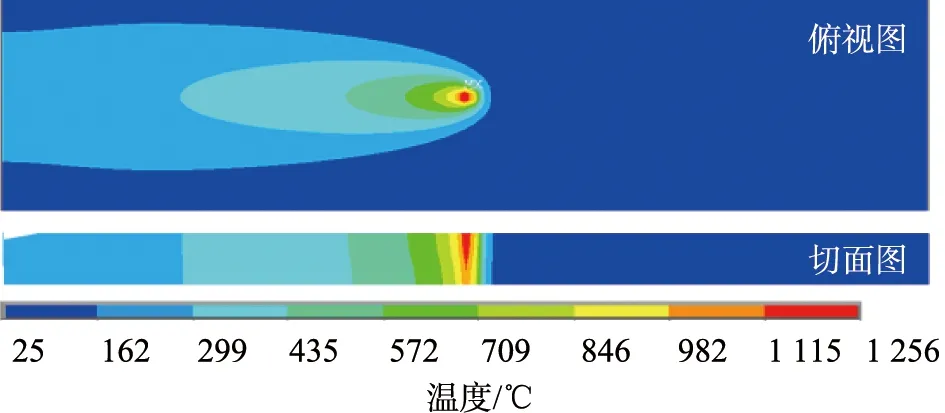

2.3 板厚變化對溫度場的影響

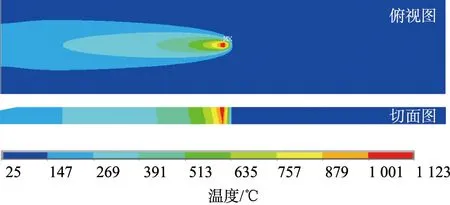

在切割速率為0.8 m/min,切割功率為500 W,切割氣壓為2 MPa的前提下,通過改變板材厚度來分析溫度場變化。提取各板材厚度時溫度場分布俯視圖及切面圖,如圖7所示。由圖中可以看出,增加板材厚度,在切割功率以及速度一定的情況下,材料熱擴散區在表面上變窄。板材在厚度為1 mm時,上、下表面溫度遠遠超過熔點,使切縫變寬、變形,在切割薄板時,建議增大切割速度來改善這種狀況。在板材較厚時,板材下表面還沒來得及融化,切割頭就移走了,導致板材下緣溫度不能達到熔點,因此不足以切透板材,這種情況很容易發生熔融金屬飛濺。在俯視圖中可以發現,板材上表面溫度相差不多,如果要切透板材,可以考慮減小切割速度。

圖8所示為不同板材厚度時1號點溫度隨時間的變化曲線。由圖中可以看出,板材厚度減小使材料在靠近光源處產生很大的溫度梯度, 在光源過去以后,溫度急劇下降,而且板材過薄, 容易產生較寬的切縫,產生過燒。在板材增厚時,溫度梯度會減小,但是冷卻緩慢。板材過厚,激光光源提供的熱量還沒等板材下表面融化,隨著切割頭移動,板材吸收熱量不夠,導致切割質量不佳。

(a)板材厚度為1 mm

(b)板材厚度為2 mm

(c)板材厚度為3 mm圖7 板材厚度變化時溫度場對比圖

圖8 不同板材厚度時1號點溫度隨時間的變化

3 仿真對照實驗

采用3015G型光纖激光切割機, 分別采用功率為500、 750、 1 200 W的激光器對厚度為1、 2、 3 mm的304不銹鋼進行分組切割實驗, 切割的高度為0.8 mm。輔助氣體為氮氣,工件尺寸為50 mm×50 mm。分別測量掛渣高度、粗糙度,通過超景深顯微鏡測量切縫寬度及切面條紋間距,如圖9所示。

(a)掛渣量(b)切縫寬度(單位為μm)(c)條紋間距(單位為μm)圖9 被測板材掛渣量、切縫、條紋間距

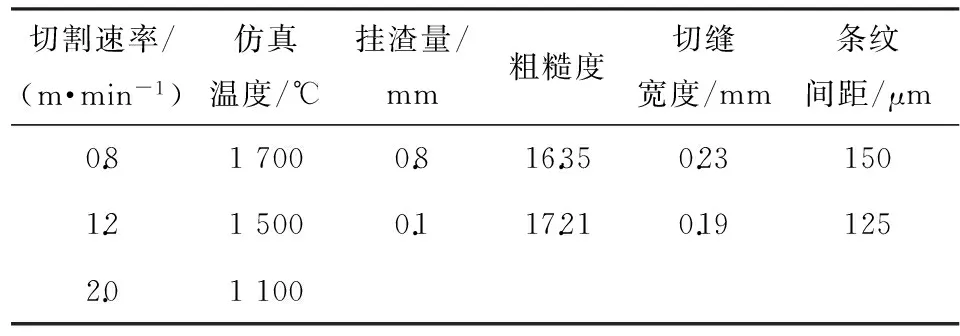

3.1 切割速度變化時的仿真與實驗對照

在仿真中對厚度為2 mm的不銹鋼分別進行3種切割速度時的仿真, 在實驗參數相同(切割功率為500 W, 切割氣壓為2 MPa)的情況下, 提取這3種速度時的指標數據, 以驗證仿真是否準確, 結果如表2所示。 由表中可以看出, 以切割速率為0.8 m/min切割不銹鋼薄板時, 最高切割溫度為1 700 ℃, 導致材料吸收的熱量過多, 溫度高于熔點溫度,材料融化迅速, 而切割頭在移動緩慢的情況下,氣體來不及吹走熔融金屬, 使得下方出現0.8 mm的掛渣量。 以切割速率為1.2 m/min進行切割時, 仿真分析材料瞬時最高溫度為 1 500 ℃, 材料吸收熱量與熔點達到了很好的契合度,只出現了0.1 mm的掛渣量。隨著切割速度的減小,粗糙度減小,切縫寬度和條紋間距增大。在以切割速率為2 m/min切割板材時,仿真溫度為1 100 ℃,很明顯不能達到熔點,不能切割透板材。

表2 切割速度變化時的仿真與實驗結果對比

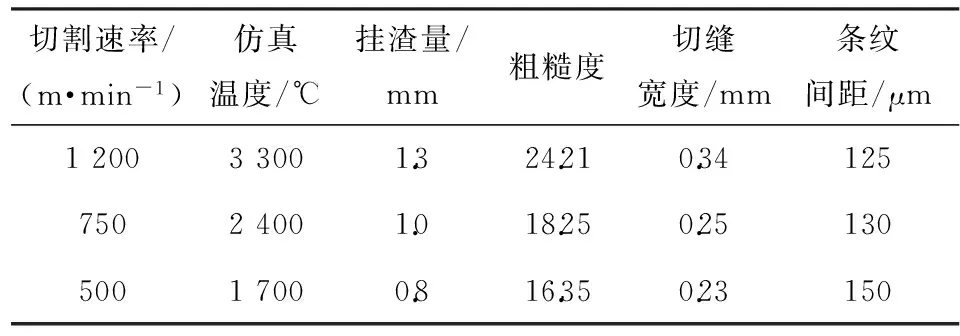

3.2 切割功率變化時的仿真與實驗對照

在板材厚度為2 mm的條件下, 以切割速率0.8 m/min、 切割氣壓2 MPa為工藝參數的仿真與實驗對照結果如表3所示。由表中可以看出,在以大功率加工薄板時,仿真溫度急劇偏大,遠遠超出材料熔點,從而導致掛渣量、切縫寬度、粗糙度增大,嚴重影響切割質量。

表3 切割功率變化時的仿真與實驗結果對比

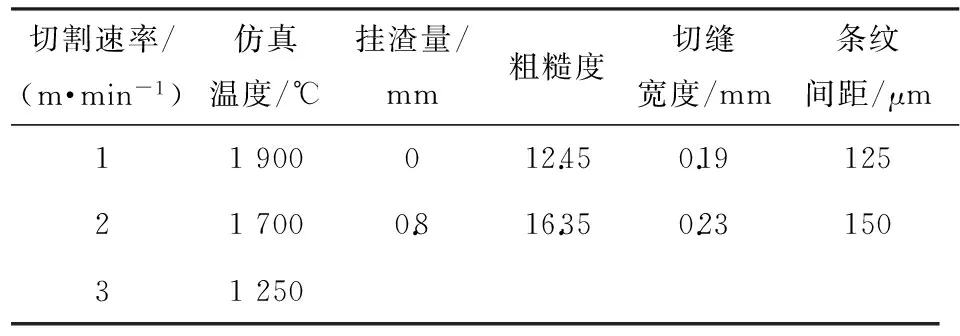

3.3 板材厚度變化時的仿真與實驗結果對照

在激光功率為500 W,切割速率為0.8 m/min,切割氣壓為2 MPa,其他切割參數不變的情況下,對厚度為1、2、3 mm的板材進行實驗,結果如表4所示。由表中可以看出,在板材厚度增大的情況下,仿真分析得到在加工功率為500 W時,板材吸收的溫度已經達不到熔點,進而不足以切透板材,而在實驗中證實了這一仿真結果。由表中還可以看出,在加工厚度為1 mm的板材時,掛渣量為0,因此切割質量較好,但是在板材變厚的同時,切縫寬度明顯增大,粗糙度變大,條紋間距增加。

表4 板材厚度變化仿真與實驗結果對比

4 結論

利用ANSYS有限元軟件的APDL語言分析了激光切割過程中溫度場的分布,并用實驗加以證明,得到以下結論:

1)激光切割不銹鋼時, 橫向上的溫度分布主要表現為呈拖尾彗星狀態的溫度擴散, 溫度梯度和應力主要集中在切割源前進方向的小范圍內, 在縱向上, 激光在材料內部成斗形照射, 越往下層能量漸弱。

2)切割速度過大、功率過小、板材過厚都會導致工件切不透;另外速度過大還會導致溫度梯度過大,過小會導致掛渣形成;功率過大會使板材熔融半徑變大,導致切縫變寬及融滴形成,功率過小則提供的溫度輸入不足以融化下層板材;板材過薄時切縫變寬,切縫不規則,而板材過厚時,板材傳熱緩慢,在切割過程中會出現明顯的楔形切口,使切縫變寬。

3)利用光纖激光切割機對厚度為1、 2、 3 mm的304不銹鋼進行切割,測得各切割指標數據,實驗數據與仿真分析對照結果驗證了仿真分析的可靠性。

[1] 江海河.激光加工技術應用的發展及展望[J].光電子技術與信息,2001(4):30-34.

[2] 安存勝,聶福全.薄板數控激光切割工藝特點及設備[J].工程機械,2013,44(2): 46-50.

[3] 袁偉. YAG激光切割薄鋼板的技術研究[D].長春: 長春理工大學, 2014.

[4] ARIF A F M, YILBAS B S. Thermal stress developed during the laser cutting process: consideration of different materials[J]. International Journal of Advanced Manufacturing Technology, 2008, 37(7/8):698-704.

[5] 郭建, 蘭天亮, 陳康. 激光切割鈑金件時的工件變形分析方法[J]. 激光雜志, 2011, 32(1): 47-48.

[6] 楊麗. 激光切割輔助復合噴嘴氣體流場的數值模擬研究[J]. 蚌埠學院學報, 2013, 2(3): 7-10.

[7] NYON K Y, NYEOH C Y, MOKHTAR M, et al. Finite element analysis of laser inert gas cutting on Inconel 718[J]. The International Journal of Advanced Manufacturing Technology, 2011, 60(9/10/11/12): 995-1007.

[8] 袁偉, 李占國, 蔡云光. 基于ANSYS的激光切割溫度場仿真[J]. 長春大學學報, 2013, 23(12): 1561-1564.

[9] 楊俊華. 0Cr18Ni9不銹鋼激光打孔工藝及數值模擬研究[D].南昌: 南昌航空大學, 2011.

[10] AKHTAR S, KARDAS O O, KELES O. Laser cutting of rectangular geometry into aluminum alloy: effect of cut sizes on thermal stress field[J]. Optics and Lasers in Engineering[J]. 2014, 61(10): 57-66.

StudyonFiberLaserCuttingParametersofStainlessSteelSheetBasedonANSYSSoftware

ZHENGLei,ZHANGQingping

(School of Mechanical Engineering, University of Jinan, Jinan 250022, China)

To study the influence of process parameters on laser cutting process, ANSYS finite element analysis software was used to construct the 304 stainless steel three-dimensional finite element simulation model. The simulation of laser Gauss heat source moving along the cutting trajectory was accomplished by using APDL programming language. The temperature distributions of cutting speed, cutting power, and cutting plate thickness were analyzed with the same other parameters. Through the comparison of temperature distribution cloud diagram with different parameters, the influence of changed parameters on cutting indexes was analyzed by using the temperature distribution and change of temperature. The results show that the temperature distribution is mainly expressed as the temperature diffusion of the comet state. The maximum temperature gradient is concentrated near the cutting source. When the cutting speed is too large, the power is too small, and the plate is too thick, the maximum temperature cannot reach the melting point of the material. If the cutting speed is too large, the temperature gradient becomes larger. If the cutting power is too large, the melting radius becomes larger. The reliability of the simulation is verified by the comparison between experiment and simulation.

laser cutting; temperature field; Gauss heat source; ANSYS finite element analysis software

2017-05-04 < class="emphasis_bold">網絡出版時間

時間:2017-12-13 16:48

鄭磊(1992—),男,山東德州人。碩士研究生,研究方向為機械裝備現代設計與分析。E-mail:1024214820@qq.com。

張清萍(1972—),女,山東龍口人。副教授,博士,碩士生導師,研究方向為有限元分析方法及金屬塑性成形數值模擬技術、機械裝備設計與分析。E-mail:me_zhangqp@ujn.edu.cn。

http://kns.cnki.net/kcms/detail/37.1378.N.20171212.1637.004.html

1671-3559(2018)01-0007-06

10.13349/j.cnki.jdxbn.2018.01.002

TG485

A

(責任編輯:王耘)