企業需求下數字化服裝工藝模板技術的應用價值

胡 憂 趙思燕 雷曉倩

(湖南師范大學工程與設計學院,湖南 長沙 410081)

數字化服裝工藝模板技術是結合了服裝縫制工藝、機械工程、服裝CAD技術及自動化切割設備的新型技術,代表了目前服裝企業生產的發展趨勢,該技術要求服裝企業IE部門具備服裝CAD樣板快速設計、模板切割設備操作及模板的工藝使用等綜合能力,詮釋了整個服裝企業生產流水化、高效化、標準化、現代化、智能化的生產方式,加快促進服裝企業的轉型升級[1]。

1 服裝企業的生產現狀

服裝工業是我國傳統的支柱產業,也是我國出口貿易的重要產業之一。改革開放后,我國憑借著豐富的勞動力資源和相對便宜的勞動力成本,依靠產業集群配套發展等方面的優勢,逐漸發展成全球最大的紡織品服裝生產國,但隨著社會進步、生活水平的不斷提高,消費者對生活品質的要求也越來越高,加上服裝行業的原材料價格持續上漲,成本逐漸增加,人民幣升值等因素進一步削弱了國內服裝企業價格優勢,導致利潤空間不斷縮小,使國內服裝企業面臨著嚴峻考驗,特別是服裝技術工人的不斷流失,高質量人才的緊缺,傳統的生產模式已經跟不上消費者日益增長的物質需求,服裝企業面臨著轉型升級,改變傳統生產模式,提高生產效率等發展問題。

在傳統的服裝企業生產過程中,服裝的縫制工藝是最為復雜的,人工量相對而言較大。在傳統的工藝流程中,首先由工人根據牛卡紙樣板劃樣裁剪,然后再操作縫紉機沿線縫紉,而牛卡紙在劃樣過程中磨損速度很高,容易使劃樣產生誤差,影響產品的成品工藝。在縫紉過程中,產品的品質完全依賴于工人的技術水平,每個工人的能力、速度、熟練度都不一致,這使得企業生產不平衡、生產工序時間不一致、產品品質有差異等問題時常發生,直接影響了企業的生產效率,產品不良率不斷上升,返工率居高不下。

2 服裝模板技術的發展歷程

2.1 模具階段

20世紀中期,德國運用了機械技術的優勢開始進行服裝模具的研究和開發,在固定的產品工序中運用服裝模具來輔助流水線的生產,如:西裝的袋蓋、襯衣的貼袋等,最初采用的是鋼板、磁鐵為模具材料,但模具不便于服裝行業使用,協同性較差,并未得以推廣[2]。

2.2 手工模板階段

到上世紀末,日本服裝企業率先在模具的基礎上進行技術研發,在縫紉機上安裝鉆頭,利用鉆頭由下至上在有機材質上鉆出一個槽,借助槽的軌跡進行縫制,將模具拓展成了模板,并把模板的材料更換為有機玻璃,并對服裝模板技術進行改良,延伸出了其他的生產應用工序。如:服裝門襟、領子、挖袋等縫紉難度較高的部位;最后再由臺灣技術人員將模板材質更新為PVC材質,使得模板制作方法更為簡便,制作成本大幅度降低,促進了模板技術的快速發展。伴隨著服裝合資企業進駐珠三角開始,模板技術已經開始進入到大陸市場,由于企業對技術嚴格保密和當時勞動力廉價的狀況,模板技術在很長一段時間內并未得到推廣,直到21世紀初,服裝模板技術才開始受到許多技術研究人員的重視,逐漸進入沿海的服裝企業。

2.3 數字化模板階段

隨著數字化技術在服裝行業的廣泛應用和普及,使服裝各個技術領域有機地交叉融合,激光模板通過數字化集成技術、激光切割技術逐漸與服裝模板技術相互結合發展起來,在數字化技術的支持下,服裝工業模板被各大服裝企業所接受,開始大力推廣與學習,并形成一種勢不可擋的趨勢向福建、上海、江蘇、浙江等地迅速發展[3]。

圖1 服裝行業從業人數對比(圖片數據參考前瞻網數據監測中心)

圖2 服裝工藝模板生產數據對比(圖片來源:作者繪制)

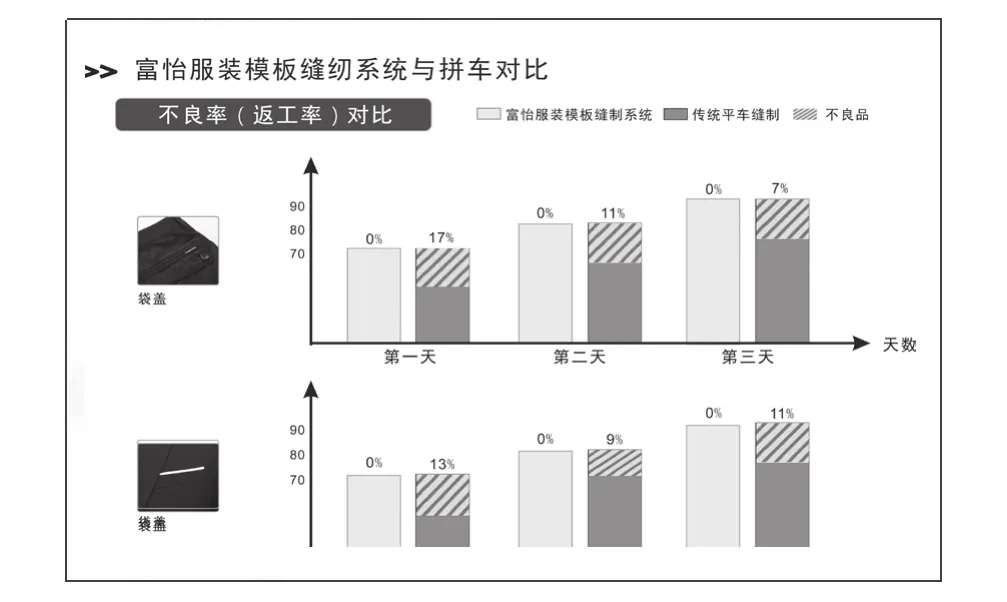

圖3 服裝產品不良率對比(圖片來源:作者繪制)

3 數字化服裝工藝模板技術在企業中的應用價值

3.1 有效緩解服裝企業用工難的問題

從前瞻網數據監測中心可以看出,服裝行業用工除產業調整因素而短暫波動情況外,本世紀服裝從業人員整體持續下滑,使服裝企業在生產環節舉步維艱(見圖1)。除了紛紛向中等職業學校服裝專業合作,請求學校專業學生從事假期生產實踐活動,臨時緩解用工難的問題外,無法從根本上解決用工難的問題,使得沿海大量服裝企業嚴重虧損而導致破產。

數字化服裝工藝模板技術的使用,即使不是熟練的技術工人,經過簡單培訓也能達到高品質的技術水平,在幾個工作日內達到相同的技術水平,并且生產合格率為95%以上,因此,數字化模板技術的應用可以改變傳統的生產模式,通過技術轉型升級,有效地控制和安排生產計劃,節省人工成本支出,可以解決服裝企業長期以來用工困難、工人短缺的問題。

3.2 能夠迅速減少企業設備投資,改善企業發展條件

服裝行業是屬于附加值不高的行業,對于眾多的、非一線品牌的服裝企業來說,利潤值并不可觀。同時,在企業的發展過程中還必須依賴大型設備來保駕護航,企業的運營因昂貴基礎設施的投入而導致發展速度緩慢。

數字化激光模板技術的誕生和發展為服裝企業減少了大量的設備投資,優化了企業的發展空間,該技術可以運用在大多數的服裝工序中,例如:口袋、衣領、腰頭、門襟、拉鏈、袖子等,還可用作定位、熨燙和褶皺模板,能有效提升生產效率,縮短生產時間,降低生產成本,為服裝企業贏得更大的利潤空間。在服裝企業中,開袋機是為了保證產品口袋品質而存在的,一臺進口的開袋機最便宜也要上百萬,但該設備的功能比較單一,不能較好地應對復雜多變的服裝款式,而且必須安排專門的場地及配套設施,需要人員學習才能使用,暫且不管回收成本的時間需要多久,這種巨大的投入成本不僅僅限于設備本身,隨之而來的使用成本、維修成本往往讓企業有苦難言,限制了企業的發展空間。通過數字化服裝工藝模板技術完全可以達到生產的技術指標,不需要專人操作,不需要專用場地,也不會因為設備數量不夠而導致流水線怠工的現象,減少服裝企業在大型設備的投入,讓企業資金得以合理利用,改善發展的條件,創造新的發展機遇。

3.3 有效提升企業生產效率

經過企業的生產實驗測試表明,使用數字化服裝工藝模板技術與傳統生產方式比對,在衣領制作上時間節省11s,效率提升27.5%;合門襟時間節省3s,效率提升8.6%;開袋時間節省11s,效率提升16.9%;做腰頭時間節省8s,效率提升10.7%;前片打褶時間節省21s,效率提升30.0%。從圖2中可以看出,單個服裝零部件效率最少可提升8.6%,最多可提升30%,整套服裝下來可大量節省制作時間,迅速提升整個服裝企業效能。

3.4 有效提升企業產品品質

品質是產品的根本屬性,代表了企業的科技含量和生產水準,也是企業價值的體現。服裝工藝模板技術的實施能夠讓產品品質達到統一生產工藝標準,大幅度地提高了產品品質,促進了生產方式標準化、現代化、流水化的轉變[4]。

數字化服裝工藝模板目前可用于服裝生產工序中60%~80%的環節,在完善生產計劃、縮短生產周期、減少生產成本的同時,降低返工率,保障成品品質[5]。

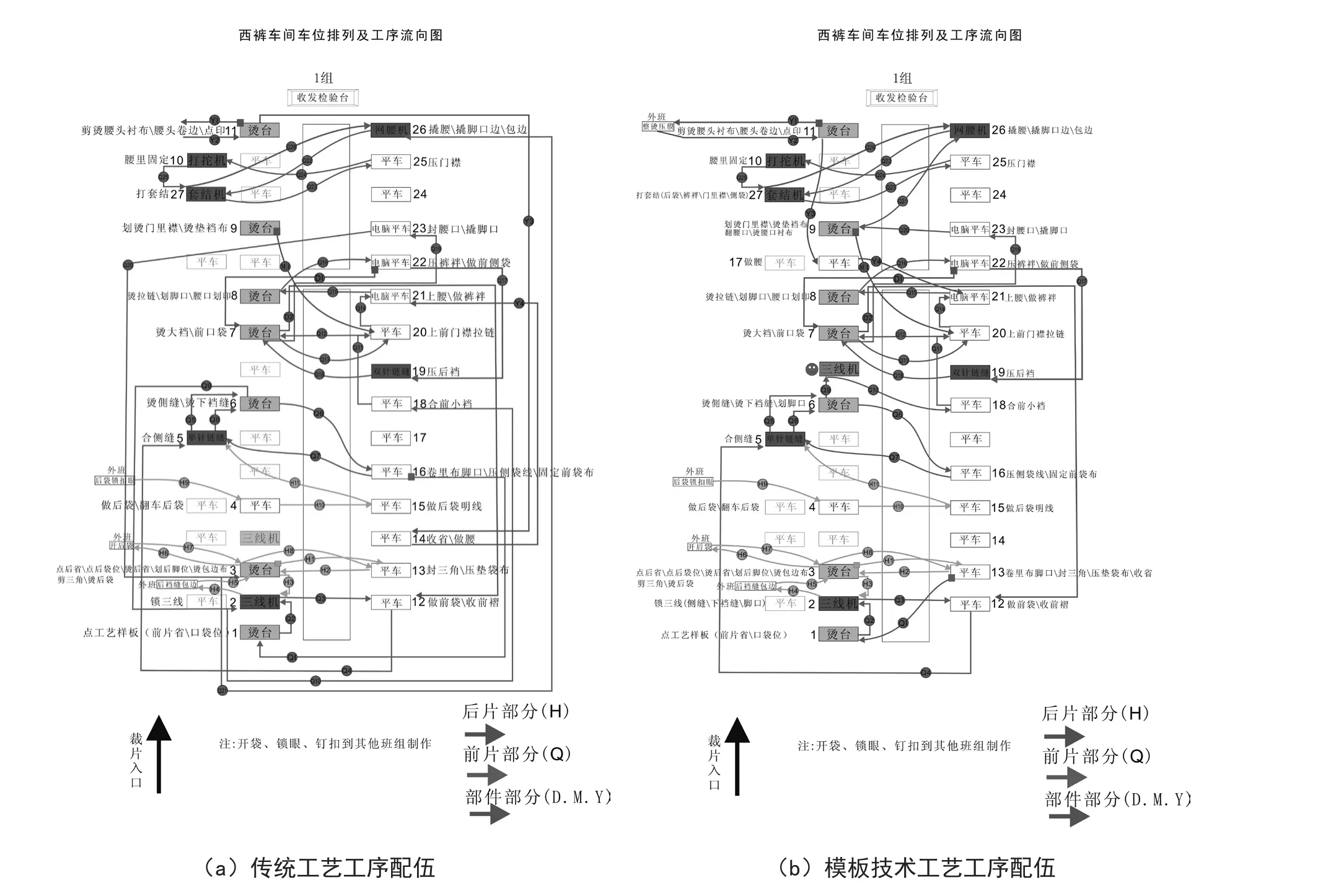

圖4 服裝工藝模板技術使用前后工序配伍對比(圖片來源:作者繪制)

通過對企業工序不良率的跟蹤調查分析(見圖3),同等產量的同一產品,使用服裝工藝模板技術流水線的不良率為0%,且每個環節均能省下一部分時間,而傳統生產方式的不良率在7%~17%之間,且時間上消耗比較大,因此,模板技術的使用大大提升了服裝企業的產能產效,從根本上解決產品品質的問題。

3.5 有效優化工序之間的配伍

服裝企業的生產效能主要反映在流水的編排和工序的配伍上,合理的流程是企業效能高低的關鍵所在,但是企業往往受技術工人水平不一、復雜工序難處理、專業設備共享等問題而使流程在實施的過程中難以達到均衡的配伍,減少關鍵工序、瓶頸工序是流水線效能提升的工作重心,掌握工序特征、動作規律是模板制作的重要資料[6]。

服裝工藝模板技術的應用可以幫助企業進行工序優化,減少工序配伍上的難度,杜絕工序間跨越式挪動和怠工現象的發生。從圖4中可以看出,模板技術工藝工序的配伍比傳統工藝工序配伍上更加科學。

4 結語

數字化服裝工藝模板技術以程序化的模式打破技術壁壘,通過優化工序降低對員工技術水平的依賴,保障技術指標的高度統一,在迅速減少硬件設施的同時,有效地提升企業的生產效率,加快生產環節的快速反應,因此,數字化服裝工藝模板技術可以促進服裝企業自動化、流水化、標準化、高效化的生產方式的形成,是提升企業效能的低成本運作方式,是現階段服裝企業發展的安身立命之本。

[1] 陳娟.模板在服裝縫制工藝上的運用及發展[J].山東紡織科技,2015,56(02):34-36.

[2] 吳煜君,廖銘杰.服裝模板技術應用發展研究[J].山東紡織科技,2014(3):33-37.

[3] 張華玲.服裝模板技術的應用[J].輕紡工業與技術,2013(4):54-55.

[4] 陽川,張序貴,青軍,等.模板技術在服裝工業生產中的應用與發展[J].紡織導報,2014(9):71-73.

[5] 孫玉芳,張昇平,俞能林.服裝工藝模板設計與制作[J].紡織導報,2014(7):119-120.

[6] 邢旭佳,杜少勛.服裝縫制模板的特點與開發[J].科技視界,2016(23):368-369.