基于C#的磨機監控系統設計

鄧 展 王建民(華北理工大學電氣工程學院,河北 唐山 063210 )

隨著自動化技術的進步,自動化控制在工業領域得到了廣泛的應用。工業生產中組態監控系統是典型的工業自動化系統,它是將計算機、儀器儀表、控制理論和其他信息技術進行綜合應用的技術,可實現生產過程的監測、控制與管理,提高生產效率、產品質量與生產安全性,減少生產過程中原料與能源的消耗。目前工業領域應用較多的是由西門子公司開發的Wincc組態軟件。Wincc內部嵌入了支持OPC的組件以及PLC的驅動軟件[1],這使得底層設備和上位機之間的數據傳輸更加簡單方便,因此得到廣泛應用。但是OPC接口技術是在網絡下的協議,為了保證自動化網絡不被企業網絡的病毒所攻擊,必須加網關和防火墻等設備,成本較高,需要較高的技術支持[2]。為了解決數據傳輸過程中的弊端,本研究根據選礦廠的實際情況,在用磨機控制柜控制現場設備的基礎上,采用C#編程軟件設計了磨礦系統人機交互的監控界面。C#設計的監控系統可以使用串行通信技術,直接與底層設備和管理計算機進行實時數據傳輸[3]。串行通信技術的數據傳輸只需要通訊線即可,成本低,自動化網絡不會被企業網絡的病毒所攻擊,安全性高,克服了OPC接口技術的弊端。在磨礦自動控制系統中,用C#語言編寫磨機智能控制算法,通過串行通信進行數據傳輸,可以實現對磨機的智能控制[4]。

1 選礦廠磨礦工藝流程

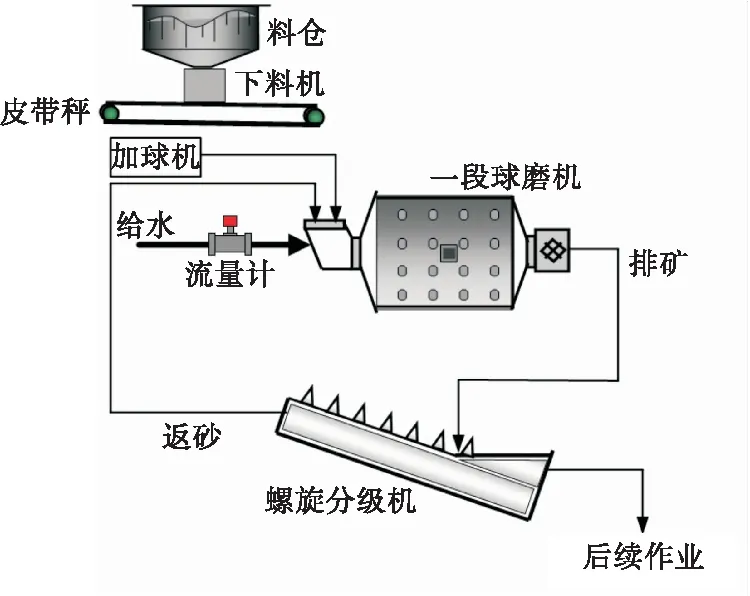

磨礦是原礦破碎的繼續,是選別前的準備工作。磨礦的目的是使礦石中的有用礦物盡可能與脈石礦物分離,同時避免過磨現象的發生,為分選作業提供合適的粒度[5]。磨礦分級過程的工藝流程見圖1。儲存在礦倉內的破碎產品經調速皮帶機(裝有電子稱)送至球磨機,在連續加水和定期加鋼球狀態下磨礦,磨礦產品排至螺旋分級機分級,粗粒級返回再磨,合格粒級(即分級機溢流)進入選別作業[6]。

圖1 磨礦分級工藝流程Fig.1 Grind grading process flow diagram

2 磨機控制系統的工作原理

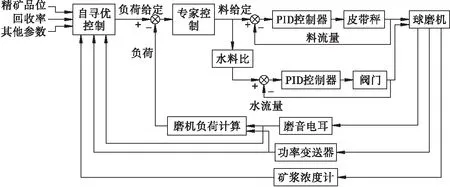

根據磨礦分級過程中磨機的運行特性和控制要求,采用串級控制方式對磨機的運行過程進行控制,磨機運行控制原理見圖2。

3 磨機監控系統的功能與結構

為了滿足生產需要,更方便地對磨機進行實時監控,本監控系統設計了7方面的功能:①記錄并顯示皮帶給料機的實時給礦量,以便可及時調整給料量,使磨機穩定運行。②記錄并顯示實時給水量,關聯流量和電磁閥門的開度信息,以便及時調整磨礦濃度。③實時顯示磨機電流和磨機磨音數據,以便間接判斷磨機負荷,消除不正常的運行狀態。④顯示礦石和水控制量,設置礦石和水檢測量超上下限的自動報警功能,提醒操作人員在必要時配合自控系統對礦石量和水量進行調整。⑤將磨機礦量、水量、負荷及電流變化情況以曲線的形式顯示出來,以便使數據變化更直觀。⑥實現磨機運行數據檢測系統與磨機控制柜和管理機的串行通信。⑦設計現場運行狀態和運行數據的匯總功能,以便快速了解某個時段的生產情況。

圖2 磨機運行控制結構Fig.2 Mill operation and control structure

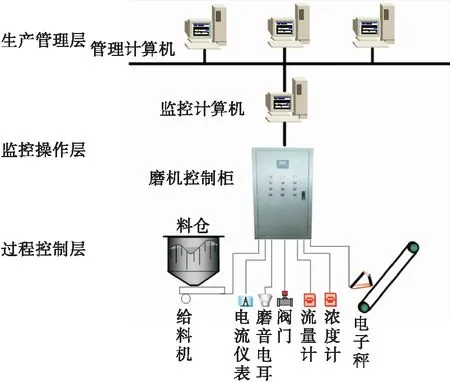

磨機監控系統通過工業以太網連接,共分3個結構層,其中,生產管理層設在廠辦公室,方便廠領導了解現場運行情況;監控操作層,操作人員在監控室實時監視和調整現場的運行情況。過程控制層,磨機控制柜與現場設備連接,接收操作層的指令,對現場設備進行控制,并且將采集到的設備數據在監控計算機上顯示出來[7],見圖3。

4 磨機監控系統的設計

系統設計是在VS2010環境下研究開發的。根據生產需要,按各模塊的功能進行設計,使用戶可以方便、快捷地了解現場設備的運行情況,及時解決實際問題。

4.1 設備運行狀態顯示

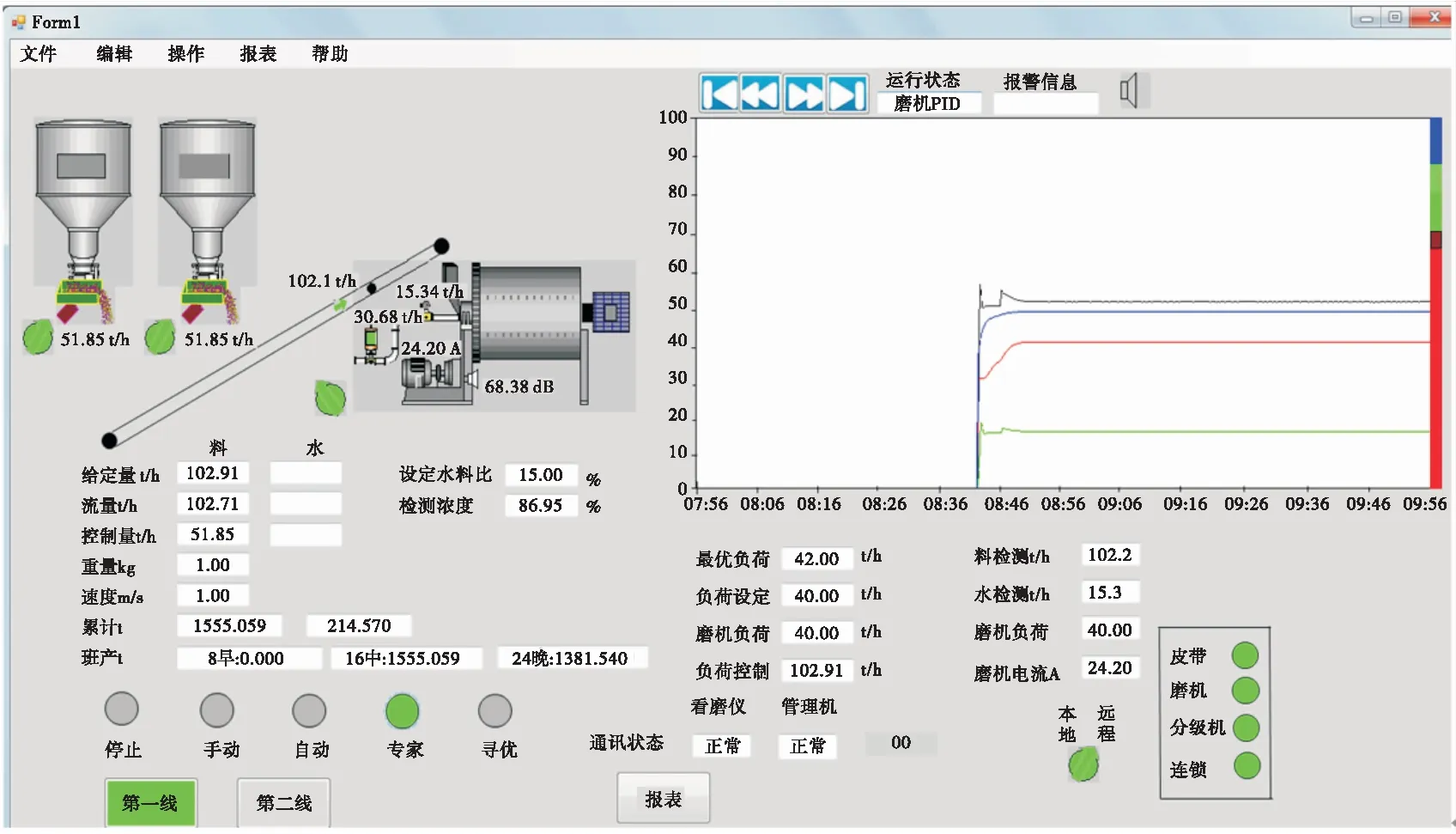

現場設備的運行狀態通過模擬的方式形象、生動地顯示在監控界面上(圖4),以便操作人員更容易掌握現場運行狀態。通過監控界面與現場設備間的通訊,可以實時獲取給料機的控制量以及傳輸皮帶的檢測量,使操作人員可以實時掌握磨機給料量。還可以實時獲取磨機的給水量和電流、磨機磨音的數據,方便操作人員實時判斷磨機的負荷狀態。

圖3 磨機監控系統的結構Fig.3 Structure of monitoring system for mill

4.2 實時數據運行曲線

將獲取的設備數據(主要是磨機礦量、水量、負荷及電流)通過曲線的方式呈現在監控界面上,以便操作人員更直觀地掌握磨機的運行狀況,及時進行參數調整。

由于現場數據每秒傳輸1次,數據量很大,難以準確表現磨機的運行狀態,因此,在繪圖時每10 s畫1次運行曲線。

4.3 現場數據的實時顯示

為了實時掌握現場設備的運行數據,需在監控界面上進行數據的實時顯示,見圖5。與在Wincc環境下設計的監控界面相比,C#環境下的監控界面無需來回切換[8]。

圖5 實時數據顯示Fig.5 Real time data display

4.4 控制方式設計

本監控系統共有停止、手動、自動、專家和優化5種控制方式。每種控制方式既可以通過通信傳輸來獲取現場設備的控制模式,也可以在監控系統中進行點擊操作來實時控制現場設備的運行狀態。設計中,每種控制方式間可以進行實時切換,以達到提高磨機工作效率的目的。

(1)手動控制。讓設備按恒定參數工作會影響磨礦效率,增大人工和物料成本。

(2)自動控制。參考現場生產數據,結合現場操作人員的經驗,設定合適的給料量范圍和給水量范圍。礦物和水通過PID控制器進行控制、調整,防止過調節而造成磨機的不穩定。

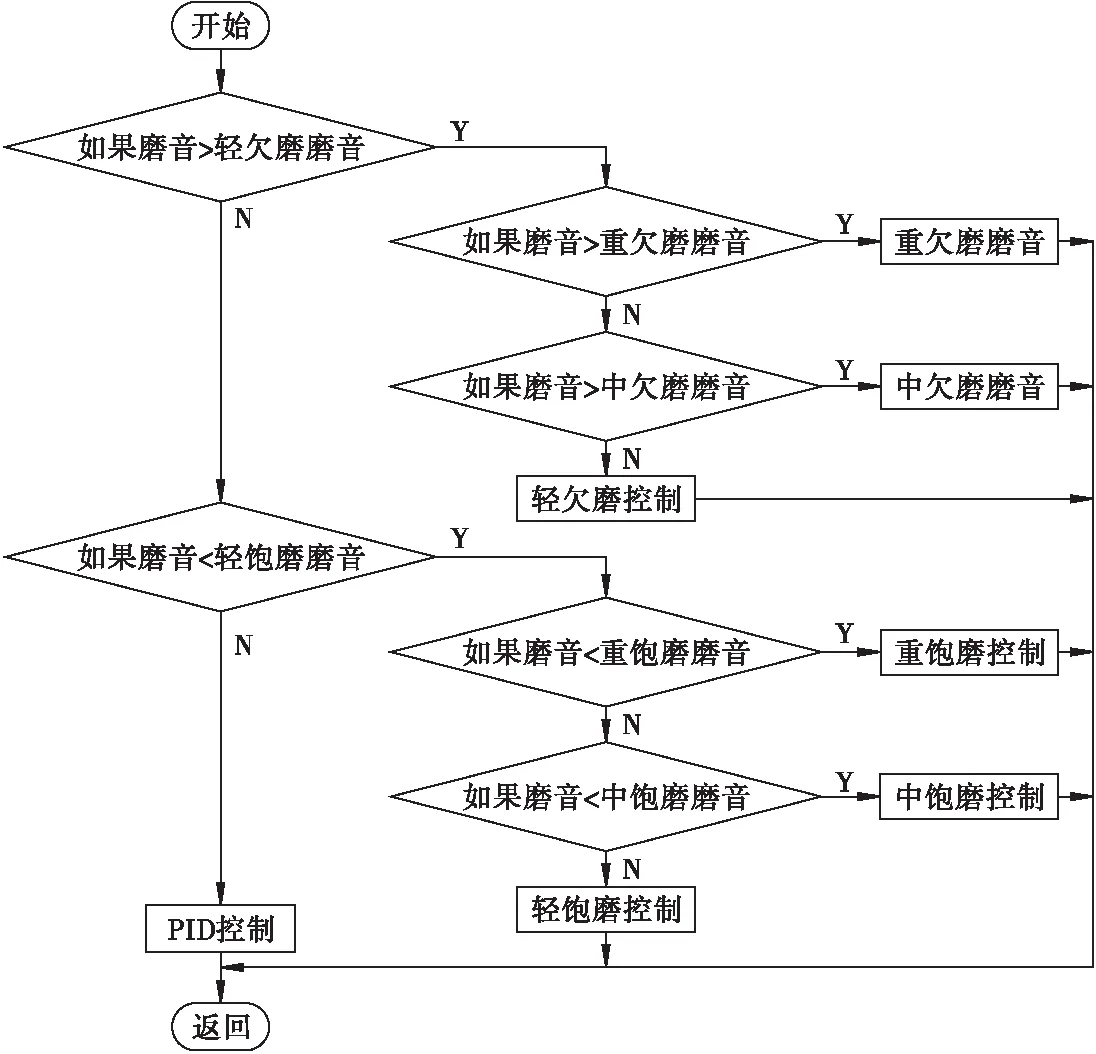

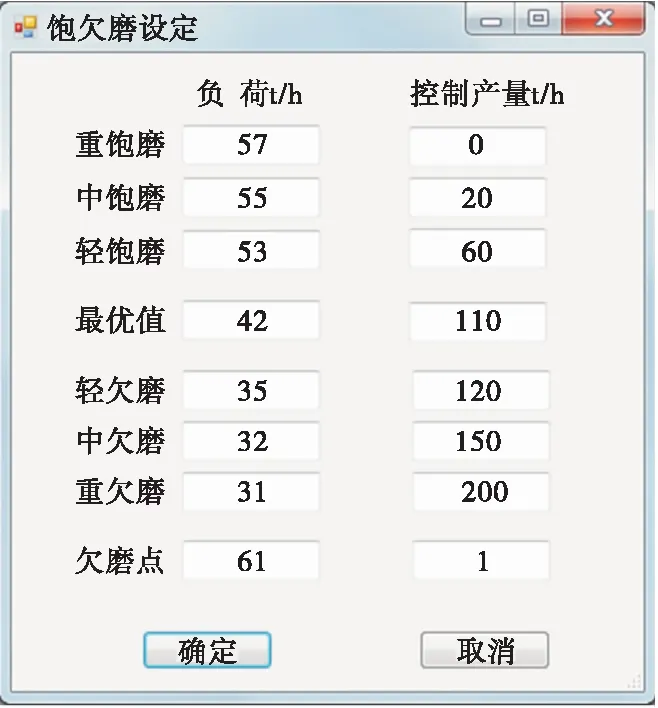

(3)專家控制。由于磨機的控制具有非線性、純滯后等特點,磨機負荷難以直接檢測,傳統的控制方式很容易造成系統的不穩定,因此設計了專家控制方式。結合現場操作人員的經驗,分析現場運行數據,給出一般狀況下磨機負荷控制的大小。通過設定磨機負荷的大小來間接設置給料量。通常磨機負荷的大小通過磨音的大小來表征,但是工作現場噪音干擾較大,單一靠磨音的變化來判斷磨機負荷的大小準確性不高。因此,綜合考慮了磨機電流的變化,綜合這2個信號的變化能夠較精確判斷磨機負荷的變化。由于這種控制方式是通過直接設置磨機負荷大小來進行控制的,因此會出現“欠磨”和“飽磨”的狀態,根據專家經驗,“欠磨”時增加給料量,“飽磨”時減少給料量[9],同時將“欠磨”和“飽磨”分別劃分3個級別,重欠磨、中欠磨、輕欠磨、重飽磨、中飽磨、輕飽磨,不同的級別對應不同的給料量[10]。磨機負荷專家運行流程見圖6。

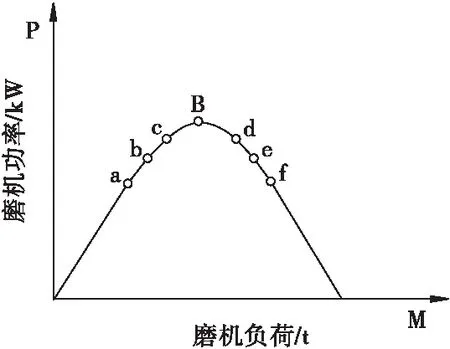

(4)優化控制。前面實現了磨機負荷的自動控制,但是此時的負荷控制并不一定是最佳控制,為了提高磨機的工作效率和產量,設計了優化控制方式。磨機負荷與磨機功率之間存在極值關系(圖7),因此,可以通過自尋優方式來尋找負荷最佳點。

尋優的目的就是,不論當前的工作點在最佳工作點的左側還是右側,最終都需要讓其工作在B點附近。若當前工作點在b點,而下一刻運行到c點,則表明尋優方向正確,此時的磨機負荷增加量ΔM>0,磨機功率增加量ΔP>0。若當前工作點在B點的右側e點,而下一刻運行到d點,則表明尋優方向正確,此時的磨機負荷增加量ΔM<0,磨機功率增加量ΔP>0。由以上分析可知,只要存在ΔP>0,尋優方向正確,可以增加一個步長[11]。優化控制方式就是通過專家和現場操作人員的工作經驗,設定一個最優負荷值,利用自尋優方式在這個設定值附近尋找出最佳負荷,并將這個最佳負荷作為負荷的設定值控制磨機的給料量,給水量通過水料比進行控制。這樣不僅能夠實現磨機的穩定運行,而且可以使產量最高、生產成本最低。

4.5 數據輸入菜單的實現

在實際操作中,有時需要根據現場的運行情況適當進行一些參數調整,使磨機能夠穩定運行。因此就需要操作人員通過監控界面進行參數輸入。設計的方式是通過下拉菜單彈出對話框,再通過對話框把數據輸入到系統中。這種方式能夠很好地實現人機交互過程。在輸入菜單中設置了礦物、水、負荷PID控制參數,這些參數的設定,實現了與磨機運行相關參數的實時調整,輸入的參數還會自動保存在自己創建的文件中,方便以后讀取。圖8為磨機飽、欠磨參數的輸入對話框。

圖6 磨機負荷專家運行流程Fig.6 Operation process of expert control of mill load

圖7 磨機負荷尋優曲線Fig.7 Load optimizing curve of mill

4.6 數據的保存和讀取

由于監控界面的數據顯示都是實時的,而有時候需要查看歷史數據,因此需要把實時運行數據存儲起來。在Wincc組態界面中,通常是把數據放到數據庫中,而數據庫是經過加密封裝的,用戶無法從外部直接訪問,這給數據共享帶來了困難。在C#設計的組態系統中,通過建立文件夾將數據儲存到文件中,這樣用戶可以直接讀取或者寫入數據。

5 應用實踐

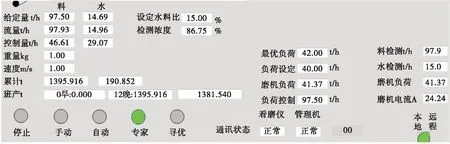

河北承德某選礦廠共有4條磨礦分級生產線,采用φ2.7 m×3.6 m的球磨機,DCS控制系統是由華北理工大學開發的磨機控制儀和工業控制計算機組成,使用Modbus通信協議來完成磨機控制儀與工控機間的通信和數據傳輸,由磨機控制儀控制現場設備,利用監控計算機來控制儀表柜。為了實現磨機負荷的自動控制,選擇了專家控制方式。將磨機負荷設定為40 t/h,水料比設定為15%,礦物的PID調節參數分別為1、5、0,水的PID調節參數分別為1、3、0,磨機負荷的PID調節參數分別為1、20、5。該系統運行顯示見圖9。從運行情況看,該控制系統磨機臺時處理量約提高了6%,避免了磨機“飽磨”或“欠磨”現象的發生,減少了磨機故障的概率,大大提高了磨機工作效率。

圖8 數據輸入對話框Fig.8 Data input dialog box

圖9 河北承德某選礦廠的運行狀況Fig.9 Operation status of a concentrating mill in Hebei Chengde

6 結 語

本磨機監控系統利用了C#強大的編程功能以及友好的人機交互界面。采用串行通訊方式實現了監控界面與磨機控制儀間的數據交換,解決了用OPC接口技術進行數據傳輸的弊端,運行成本低,易于維護。在C#里編寫專家和優化智能控制算法,實現了磨機的智能優化控制和穩定運行的目標。在河北承德某選礦廠的運行表明,該控制系統能夠在保證磨機穩定運行的前提下達到節能、降耗、增產的目標。

[1] 何堅強,薛迎成,徐順清.工控組態軟件及應用[M].北京:北京大學出版社,2014.

He Jianqiang,Xue Yingcheng, Xu Shunqing.Industrial Control Configuration Software and Its Application[M].Beijing:Peking University Press,2014.

[2] 張 申,張 濤.論礦山物聯網的結構性平臺與服務性平臺[J].工礦自動化,2013(1):34-38.

Zhang Shen,Zhang Tao.Discussion of structured platform and service platform of mine internet of things[J].Industry and Mine Automation,2013(1):34-38.

[3] 孟彥京,唐 霖,張寶童.基于C#的OPC技術在監控系統中的應用[J].微計算機信息,2009(13):304-306.

Meng Yanjing,Tang Lin,Zhang Baotong.Application of OPC technology based on C# in supervisory control system[J].Microcomputer Information,2009(13):304-306.

[4] 賀曉巧,王建民,趙 曄,等.基于OPC和Wincc的磨機負荷控制系統[J].計算機測量與控制,2014(12):3954-3956.

He Xiaoqiao,Wang Jianmin,Zhao Ye,et al.Mill load control system based on OPC and Wincc[J].Computer Measurement,2014(12):3954-3956.

[5] 李艷姣.磨機負荷優化計算與專家控制[D].唐山:華北理工大學,2013.

Li Yanjiao.Mill Load Optimization Calculation and Expert Control[D].Tangshan:North China University of Science and Technology,2013.

[6] 胡 純.選礦破碎過程料位控制系統研究[D].長沙:中南大學,2014.

Hu Chun.The Research of the Material Level Control System on the Crushing Process of the Ore Dressing[D].Changsha:Central South University,2014.

[7] 李艷嬌,王建民,張 杰.基于VB的OPC客戶端在磨機負荷控制系統中的應用[J].儀表技術與傳感器,2014(8):101-103.

Li Yanjiao,Wang Jianmin,Zhan Jie.Application of OPC client in mill load control system based on VB[J].Instrument Technique and Sensor,2014(8):101-103.

[8] 于仲安,張 姿.基于組態軟件的磨機供料自動監控系統[J].金屬礦山,2013(10):116-119.

Yu Zhongan,Zhang Zi.Automatic monitoring system for feeding of mill based on configuration software[J].Metal Mine,2013(10):116-119.

[9] 張 杰.磨機運行專家控制系統的研究[D].唐山:華北理工大學,2013.

Zhang Jie.Research on Expert Control System of Mill Running[D].Tangshan:North China University of Science and Technology,2013.

[10] 李世國,王 鶴.基于PLC和Wincc的磨機給礦量模糊控制系統[J].金屬礦山,2009(4):126-128.

Li Shiguo,Wang He.Fuzzy control system for grinding mill feed quantity based on PLC and Wincc[J].Metal Mine,2009(4):126-128.

[11] 張 杰,王建民,楊志剛,等.承德某選礦廠磨機運行專家系統[J].金屬礦山,2013(7):144-148.

Zhang Jie,Wang Jianmin,Yang Zhigang,et al.Expert system of mill running in a dressing plant from Chengde[J].Metal Mine,2013(7):144-148.