海洋平臺建造中焊接材料的管理及使用

,,,,

(海洋石油工程股份有限公司,天津300461)

0 前言

海洋被譽為“藍色國土”,是巨大的資源寶庫,海洋油氣產量占世界總產量的比例不斷增加。在國際油價持續低迷的大環境下,全球海洋油氣資源開發前景依然廣闊。隨著海上油氣資源開發的研發和投資力度的不斷加大,作為開采海洋油氣資源工具、實施海洋戰略基礎的海洋平臺,其深水化、大型化、復雜化趨勢顯著,加之服役環境惡劣,其對焊接的要求也更為嚴苛,而加強焊材管理是保證海洋平臺結構焊接質量的基礎。

1 海洋平臺建造中焊接材料的管理

海洋平臺陸地建造工程項目中,嚴格管理焊接材料的采購、驗收、儲存及保管是項目質量控制的重要關卡,是保證焊接材料以良好狀態進入項目施工現場的關鍵。焊接材料管理水平的高低直接決定海洋平臺建造焊接質量能否達到設計要求。

1.1 焊接材料的采購及驗收[1-2]

焊接材料采購及驗收入庫前,除需確認焊接材料制造廠的質量保證體系是否完整、焊接材料的包裝和標識等外,應根據國家標準、驗收標準以及公司制定的焊接材料管理程序檢查或復驗焊接材料的性能。具體要求如下:

(1)焊材制造廠的質量保證體系。

焊接材料制造廠具有完整的質量保證體系是制造優質產品的重要保證,通過質量保證大綱的運轉來保證產品符合標準要求。

焊接材料的采購中需確認焊材制造廠的質量保證大綱與己方具體要求一致。如在分銷商購進散裝焊接材料或使用新標簽重新包裝的情況下,需確認分銷商的控制體系是否能保證對原制造廠相關記錄的可追溯性。

焊接材料的驗收中必須嚴格按BS EN 10204-2004 Metallic products-Types of inspection documents(金屬產品—檢驗文件的類型)4.1 Inspection certificate 3.1“type 3.1”(檢驗證明書 3.1)進行證書驗收,產品說明書、合格證以及質量保證書等供貨文件齊全。

(2)焊接材料的包裝和標識。

所有焊接材料應具有能夠防止常規條件下運輸、儲存時損壞的合理包裝。單位包裝件表面必須有清晰的標識,至少包含:a.標準(GB或AWS)和分類級別;b.供應商的名稱和焊材名稱;c.標準尺寸和規格;d.批號,控制號或爐號,生產線(如適用);e.產地,生產日期,有效期。

(3)焊接材料試驗及復驗。

根據AWS A5.01-2013 Welding Consumables-Procurement of Filler Metals and Fluxes(填充金屬導購準則)對采購的焊接材料抽取樣品進行必要的試驗,以檢驗焊接材料的焊接工藝性、力學性能、化學成分及耐腐蝕性等性能滿足要求。

進入施工現場的焊接材料必須按相關標準或訂貨協議進行復驗,復驗合格后加貼合格標記、注明批號,辦理入庫手續。常用的焊接材料應每年復驗一次(焊接工藝評定試驗可以代替復驗),需要復驗的焊接材料嚴禁直接發放給施工部門使用。焊接材料的復驗結果必須由指定部門存檔,以備檢查。

1.2 焊接材料的儲存及保管

驗收合格的焊材進入一級庫,庫管員將每種類型的焊條、焊絲和焊劑根據其品種、牌號、規格及驗號(年號-進場批號,同一批進廠的焊材,只要牌號、批號、規格、產地其中一項不同,材料庫管員都要分別給定不同驗號)進行入庫登記,并有序堆放。

倉庫內應保持干燥、清潔、通風,要有溫度及濕度記錄儀。倉庫內相對濕度不得大于60%,溫度不得低于5℃。庫管員要每天對濕度、溫度進行記錄存檔。庫管員應對焊材進行周期性檢查,焊條每季度檢查一次,焊絲、焊劑則每半年檢查一次,如果有質量問題及時上報焊接工程師,以便處理。

嚴禁焊材直接堆放在地面上,必須使用木板或者木架墊高,應距離地面和墻壁0.3 m以上,使上下左右空氣流通。

焊材的密封包裝應隨用隨開,避免焊接材料的機械損傷。焊條的存放時間不宜過長,遵循先入庫先使用原則。

2 海洋平臺建造中焊接材料的使用

各施工場地及施工船舶上設置二級庫,各二級庫的容量、環境條件、人員配置和管理水平應滿足各場地和船舶的施工要求以及一級庫的各項要求。同時,建立良好的發放、領用、烘焙及回收制度。

2.1 焊接材料用量的計算[3-4]

焊接材料消耗定額的計算是做好生產準備工作,保證項目如期完成的重要保證。目前計算焊材用量主要有兩種方式:一種是根據經驗公式,粗略計算焊層面積來計算焊材用量;另一種是直接查找經驗表獲得焊材質量。

在海洋平臺建造中選用焊接材料的總體原則是立足國內產品,對于特殊材料、特殊要求的工程及考慮焊接效率等因素,國內沒有相適應的產品時,選用國外焊接材料。焊接材料的種類主要有焊條電弧焊的焊條、氣體保護焊的實心/藥芯焊絲、氬弧焊的焊絲、埋弧焊的焊絲及焊劑。其用量計算大致相同,是以焊縫熔敷金屬質量或焊劑的消耗量加上焊接過程中無法避免的損耗。計算公式為

式中 Cx為焊接材料消耗定額;Pf為每米焊縫熔敷質量,由焊縫熔敷金屬橫截面面積乘以熔敷金屬的密度得出;Kh為定額計算系數,可查詢焊接手冊;Lh為焊件焊縫長度。

2.2 焊接材料的烘焙及領取

(1)焊接材料的烘焙[5]。

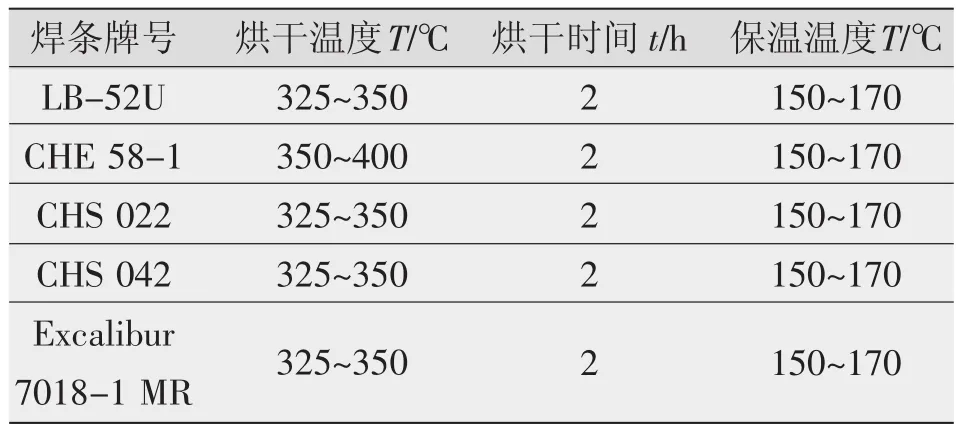

海洋平臺建造中焊材使用單位按需提前8 h填寫焊材烘干通知單,庫管員按預約烘干焊材并對焊材烘干情況進行記錄存檔。所有焊條及焊劑(包括新打開包裝的焊劑)必須按焊材生產廠家推薦的烘干溫度及AWS D1.1-2010 Structural Welding code Steel section 5.3的要求進行烘干。海洋平臺項目中常用的符合ANSI/AWS A5.1和ANSI/AWS A5.5要求的低氫焊條進行烘干,如表1所示。

表1 低氫焊條烘干和保溫

焊條在烘干箱內應按照牌號、規格分別擺放,并按層整齊碼放。為使加熱均勻,濕氣易排出,最大碼放層數為4層;烘干好的焊條從烘箱取出后,在使用前根據牌號和尺寸彼此遠離,有序地放置在120℃保溫箱內進行保溫。

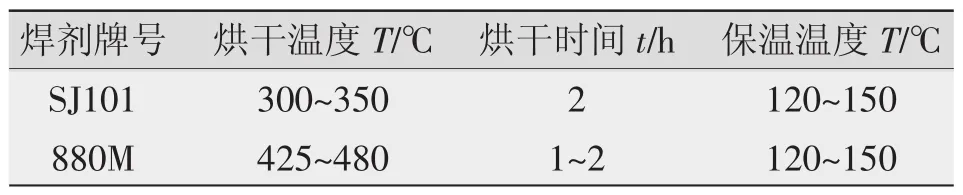

海洋平臺建造中常用焊劑需按如表2所示的要求進行烘干。

表2 焊劑烘干和保溫

(2)焊接材料的領取。

所有焊接材料的領取必須填寫焊材發放記錄,該記錄應完整保存在相應的焊接材料倉庫內,以備定期檢查。

a.烘焙焊條的領取。焊工領用焊條時需佩戴焊工證,憑庫管部門印發的焊材領用卡,依據施工料單進行領取。同時,根據焊材領用卡存根,如數退回未用完的焊條頭。若無焊條頭或存根一律不準領取焊條。首次領取焊條的焊工(無焊條頭)需持有施工證明方可領取。

b.焊絲的領取。焊工領用焊絲時需佩戴焊工證,憑庫管部門印發的焊材領用卡、焊絲包裝盒及焊絲滾軸領取。首次領取或者增加焊絲數量的需持有施工證明方可領取。不同項目需依據施工料單分別領取焊絲,嚴禁混用。焊絲滾軸如數退回,如無焊絲滾軸或存根一律不準領取。

c.焊劑的領取。施工單位憑庫管部門印發的焊材領用卡,依據施工料單自行領取。

2.3 海洋平臺建造施工現場的焊接材料管理

焊工須按正式批準的焊接工藝規程正確使用焊材并杜絕浪費,碳鋼、低合金鋼焊條剩余長度不得超過50mm;不銹鋼焊條剩余長度不超過100mm;在不影響正常送絲的情況下,要用完每盤CO2藥芯焊絲、自保護藥芯焊絲、埋弧焊焊絲;氬弧焊絲剩余長度不得超過100 mm。每一個班次的焊接工作結束后,焊工或者焊接操作者應歸還剩余的焊材至倉庫。對于不同焊接材料的其他管理條款如下所述。

(1)焊條。

a.焊條應放置在焊條保溫筒內,焊條保溫筒的溫度應不低于75℃,一次焊材發放量不得超過4 h的使用量。不同類型的焊條可以放置在同一保溫桶中,但是必須保證有正確的方法使之隔離區分。

b.保溫筒內未使用完的焊條超過4 h應放至烘箱內重新烘干。庫管員將剩余焊條根數填入焊材發放記錄中。

c.回收的剩余焊條需放在指定地點以便識別烘干次數。重復烘干的焊條應優先發放,再次烘干次數不應超過一次。

(2)焊絲。

a.藥芯焊絲要注意防潮以獲得滿意的性能和焊接效果。如果長時間暴露于大氣中,焊絲內的藥芯會吸潮,從而提高焊絲水分含量。所有的實心焊絲在使用前都必須認真檢查表面是否遭受腐蝕,確認后才允許發放至施工現場。

b.焊工及焊接操作者應將未使用的焊絲存放于干燥的場所,未存放于干燥場所,并且未被下個班次使用的藥芯焊絲不允許第二天繼續使用。

c.焊接作業時,焊絲送絲機應蓋好遮蓋板以防雨天焊絲被雨淋濕。焊工在雨后應檢查焊絲,嚴禁使用生銹焊絲。

d.埋弧焊焊絲應避免放置在大氣或者潮濕環境以免其性能受到影響。使用前檢查其表面是否生銹或有其他污染。同時,在每一施工班次結束后進行遮蓋。焊絲和焊劑的匹配應符合最新版本ANSI/AWS A5.17(埋弧焊碳鋼焊絲和焊劑規范)的要求。

(3)焊劑。

a.埋弧焊用焊劑應純凈、干燥,嚴禁被污物/碎片或者其他外來雜質污染。所有購買的焊劑包裝完好,包裝破損的焊劑應退回給供貨商或丟棄,或者按表2要求烘干后才可以使用。

b.焊劑烘干后,在發放和使用時應存放在密閉的保溫桶中。如果焊劑在保溫桶中時間超過4 h,則需要放入烘箱再次烘干。

c.焊接過程中通過真空吸附回收裝置或手工收集立即回收的焊劑,采用空隙約3 mm的篩子去除渣殼、碎粉或其他外來異物的焊劑可以再次使用,但至少應與50%的新焊劑混合在一起使用。

d.每天焊接作業結束后要清空埋弧焊機上所有的焊劑給料盒(漏斗),第二天工作時要置換上焊劑干燥箱中新的焊劑。

3 結論

海洋平臺結構的焊接質量是整個工程的生命線,而焊接材料的采購、驗收、儲存保管以及使用的有效管理在項目的焊接質量控制及成本控制中起著十分重要的作用。針對海洋平臺建造特點總結了項目中焊接材料的管理及使用,以期為類似項目的焊接材料管理工作提供指導和借鑒。

[1]BS EN10204 Metallic products-Types of inspection documents[S].2004.

[2]AWS A5.01 Welding Consumables-Procurement of Filler Metals and Fluxes[S].2013.

[3]王成文.焊接材料手冊及工程應用案例[M].山西:山西科學技術出版社,2004.

[4]虞明星,李淑民,宋崢嶸,等.海洋平臺導管架建造焊材消耗定額統計[J].焊接工藝,2011,40(6):48-50.

[5]AWS D1.1/D1.1M Structural welding code-steel[S].2010.