1,3-丙二醇產業現狀與發展建議

陳曉波 蘇棟根

1,3-丙二醇(PDO)是一種無色黏稠狀透明液體,作為一種重要的化工原料,主要用于增塑劑、洗滌劑、防腐劑、乳化劑的合成,也可用于食品、化妝品和制藥等行業,最主要的用途是作為單體與精對苯二甲酸(PTA)合成新型聚酯材料——聚對苯二甲酸丙二醇酯(PTT)。PTT具有易加工性、良好的回彈性和抗污染性,且易染、耐磨,在地毯、工程塑料和服裝面料等領域大有作為,被譽為聚酯之王。但由于PDO由化學合成轉向生物制取后,生產成本大幅上漲,削弱了下游PTT相對于聚對苯二甲酸乙二醇酯(PET)、聚己二酰己二胺(PA66)等材料的競爭優勢,PDO行業面臨發展瓶頸。

1 PDO生產技術及產業化情況

1.1 化學法

化學法主要有環氧乙烷法和丙烯醛法兩種,曾經有Degussa和Shell兩家公司投產了10 kt/a級工業化裝置,由于市場及經營的原因,已全面停止了該項業務。

(1)環氧乙烷法

環氧乙烷法是環氧乙烷、一氧化碳和氫氣在催化劑存在下反應生成PDO,但此法催化劑體系不穩定,主要代表廠商是Shell公司。1999年初,Shell公司在美國路易斯安那州基斯馬爾曾擁有一座產75 kt/a的 PDO工廠[1],但由于經營不善,該業務轉讓給德國金馬公司,目前該公司已終止了此項業務,裝置也已經拆除。

(2)丙烯醛法

丙烯醛法生產PDO的重點在于合成丙烯醛,丙烯醛的生產方法有丙烯氧化和甘油脫水兩種。

①丙烯氧化生產丙烯醛

商業生產丙烯醛法的方法為丙烯氧化法,采用含鉍、鉬等多組分復合催化劑,通過丙烯與空氣氧化制備。中國石油化工股份有限公司上海石油化工研究院建立了丙烯醛水合加氫制PDO的中試裝置,但現在已放棄產業化進程,轉向了生物法生產PDO。

②甘油脫水生產丙烯醛

Degussa公司(目前已被杜邦公司收購)在負載磷酸的催化劑上通過甘油氣相加氫合成丙烯醛。近幾年我國許多高校開展了采用皂化甘油、生物柴油副產物甘油化學合成PDO的研究。南京工業大學采用一種金屬+固體酸雙催化劑的方式來轉化甘油生產PDO,大連理工大學則采用Cu-Cr金屬氧化物來催化甘油氫解制取PDO[2]。

1.2 生物法

生物法分為甘油發酵法與葡萄糖轉化法兩種,由于生物法發酵成本較低,因此受到各大企業的青睞。

(1)葡萄糖轉化法

美國杜邦公司和Genencor公司采用廉價的葡萄糖為底物,以基因工程菌為發酵微生物制備PDO,其優越性在于原料易得、價格便宜、反應條件溫和[2]。目前已在美國投產了65 kt/a PDO裝置,計劃擴大到80 kt/a規模,產品處于供不應求的狀態。

(2)甘油轉化法

全球有近百所大學及研究機構都在研究PDO生物煉制技術,德希尼布公司和法國生物化工公司于2016年9月5日宣布,準備評估PDOPTT聯合技術方案,該方案基于通過從植物油或回收的油得到的粗甘油發酵生產PDO的法國專利。

國內開展微生物發酵法的研發單位主要有清華大學、華東理工大學、大連理工大學、山東大學、江南大學、東南大學、沈陽農業大學、安徽省科苑(集團)股份有限公司等[3],但技術大多處在實驗室階段,只有清華大學與華東理工大學的技術已經先后在蘇州形成了10 kt/a級工業化裝置。

2 PDO/PTT的價格及市場

2.1 國內PDO/PTT的市場分布

PTT是由PDO與PTA聚合而成的,因此PDO的價格及供應量至關重要。目前,國內PDO的產業鏈(甘油-PDO-PTT)由蘇州2家化纖企業形成2個封閉市場(不對外銷售),PDO總產能達30 kt/a,實際年產量只有 20 kt。PTT有效產能96 kt/a,主要生產企業為蘇州兩大民營紡織企業以及美國杜邦公司在中國的代工企業——珠海裕華聚酯有限公司,但受制于甘油成本及下游紡絲的銷路不暢,實際產量還不到一半。

美國杜邦公司不對中國銷售PDO,只提供PDO原料由工廠代加工生產PTT,PTT又返回美國,造成目前國內PDO呈現緊缺態勢。按國內PTT需求量180 kt/a推算,對應的PDO需求為70~80 kt/a,減去廣東清大智興生物技術有限公司在山東計劃2017年投產的12 kt/a PDO裝置,還有40 kt/a以上需要進口。

國內自產的PDO主要來自盛虹集團和華美生物,它們的PDO都是用于紡絲,自產自銷,沒有產品售出。

進口PDO只有美國杜邦公司一家,其中大部分進入了珠海裕華聚脂有限公司,由其代加工生產PTT,然后由杜邦公司銷售。另外有少部分進口PDO用于化妝品/洗浴用品行業,生產各種清潔劑等,以及用于生產熱塑性聚氨酯(TPU)鞋底防水薄膜熱熔膠,但銷售量很小;工業用PDO雖然可以生產PTT,但杜邦公司要求貼牌生產,也沒有大批量出售。

2.2 國內PDO/PTT的價格及利潤

由于市場上沒有批量PDO出售,因此PDO的價格只能靠推算。根據國內某PTT工程公司的測算,PDO的銷售價格在3萬 ~3.5萬元/t,PDO的成本為2.8萬元/t。

PTT是否能盈利關鍵在于PDO的價格,如果按照PDO成本2.8萬元/t計算,PTT的成本價為1.7萬元/t,利潤在 4 000~6 000元/t。但國內 2家PDO生產企業目前PDO的成本已超過3.2萬元/t,因此PTT利潤率很低,導致企業生產積極性不高。

3 PTT市場預測及成本分析

3.1 PTT市場預測

2014年全球PTT樹脂生產能力400 kt/a,年消費量超過300 kt,國內PTT年消費量超過30 kt,占世界總消費量的10%。PTT消費量約90%直接用于紡絲成為纖維,其余10%用于工程塑料。其中纖維約 2/3用于服裝,1/3用于地毯[4]。目前,PTT最主要的應用是作為生產高檔服裝纖維的重要原料。根據中國化纖協會提供的統計數據,2016年國內的各種纖維市場總量為49.44 Mt,其中 PET 36.21 Mt,尼龍 3.08 Mt,聚對苯二甲酸乙二醇酯(PBT)300~400 kt,氨綸480 kt。只要PTT能在合理價差下替代10%,就可達到3 Mt/a的PET市場,300 kt/a的尼龍6市場,前提是降低PDO的生產成本。

3.2 PDO成本分析

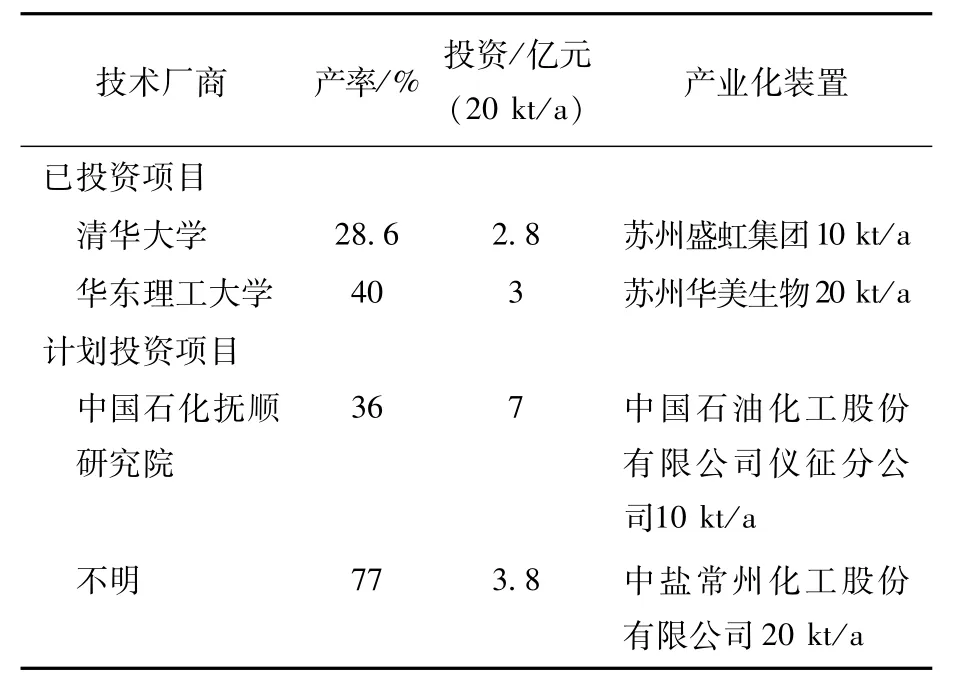

PTT的成本主要由原料PDO的成本決定。目前,化學法生產PDO由于生產過程毒性大,投資及環保問題,已經全面退出工業化市場,只有中鹽集團在醞釀投資甘油化學法生產PDO項目。生物法成為工業化PDO的主流趨勢,生產類型上呈現葡萄糖轉化法與甘油發酵法并存的局面。國內工業化裝置產能為30 kt/a,全部是甘油發酵法。生產成本主要反映在甘油的轉化率上,具體見表1。

表1 國內甘油法PDO投資及產率對比

(1)生物柴油副產甘油

從表1可以看出:不管是化學法還是生物法都要用到甘油,而甘油的主要來源是生物柴油。全球每年會生產30 Mt生物柴油,而1 t生物柴油大約副產100 kg甘油,因此全球粗甘油的數量大約3 Mt,供應量綽綽有余。但粗甘油需提純去除其中的鹽類等雜質才能用于生產PDO,據國內大型甘油銷售商益海嘉里投資有限公司介紹,蘇州盛虹與華美兩家PDO工業化裝置都使用99.5%的純甘油。

(2)葡萄糖轉化

采用玉米等廉價作物轉化為葡萄糖直接發酵是目前成本最低的PDO生產方法,唯一產業化廠商就是美國杜邦公司。巴西每年能生產40 Mt玉米,美國的玉米年產量更超過了300 Mt,為PDO提供了廉價易得的原料。清華大學也正在研究用玉米葡萄糖直接發酵生產PDO的技術,只是轉化率還有待提高。

(3)甘油價格趨勢及發展思路

純甘油價格目前在5 000~6 000元/t,主要用于多元醇的生產,產品供不應求,致使PDO成本居高不下。2016年美國粗甘油在中國的到岸價才300美元/t,只需提純就可得到純甘油,成本可以大大降低。但如果要增設提純裝置,脫除的鹽需要專業處理,環保問題較大。

4 結論及建議

(1)國內PTT市場屬于產業鏈壟斷狀態,各化纖企業合作建設PDO-PTT聯合裝置有利于PTT的市場開拓。

目前國內的PTT市場被蘇州華美、盛虹以及美國杜邦公司壟斷,致使國內PDO供應緊缺,嚴重制約了PTT行業的發展。國內目前PTT下游大型紡絲企業翔鷺化纖、興虹化纖、泉州海天等都與美國杜邦公司合作生產貼牌產品,沒有創出自己的品牌,基本屬于代加工的性質。建議聯合這些大型化纖企業共同投資PDO-PTT裝置,一方面可以降低企業投資風險;另一方面可以為國內紡織企業提供充足的原料,穩定生產出高質量的化纖產品。

(2)國內PTT發展遲緩主要原因是PDO成本高,優化改進PDO生產技術是降低成本的必由之路。

國內PTT的價格依賴于其生產原料PDO的價格,而目前PDO生產成本由于甘油成本太高居高不下,引發各方投資者望而卻步。主要原因是生物法PDO要用到高純度甘油,盡管粗甘油進口價格很低,但粗甘油提純后鹽類處理難度較大,環保問題突出,建設提純裝置要考慮甘油提純的經濟性,短期內高純度價格大幅下降的可能性不大。如果能使用80%的粗甘油,生產成本將可以大大降低。清華大學正在做這方面的研究工作,但真正工業化還需時日。另外,大連理工大學環境與生命學院開發出以玉米為原料,經兩步發酵生產PDO的新工藝[4],與美國杜邦公司當前的谷物發酵工藝極為相似,是生物法低成本進軍PDO的發展趨勢。但目前該工藝還處于實驗室階段,工業化還需時日。

而從PDO發展歷程來看,化學法是PDO生產的開山鼻祖。Shell公司是化學法較早工業化的企業,生產的PDO不僅質量好,而且價格低于現在美國杜邦公司的銷售價格,只是生產過程中有毒性物質的產生,環保壓力大,加之經營不善,退出了PDO舞臺。近來中鹽集團金壇PDO項目又重新啟動了丙烯醛化學法生產PDO項目,但原料還是擺脫不了甘油,而且要用到昂貴的氫氣,進展情況不容樂觀。而在國內大型丙烷脫氫裝置紛紛投產,丙烯供應過剩趨勢較為明顯的形勢下,丙烯氧化法生產丙烯醛凸顯出它的價格和資源優勢。國內也有中國石油化工股份有限公司上海石油化工研究院、黑龍江石化研究院從事該項研究,如能在催化劑和醛類物質環保處理上獲得突破,將會迎來PDO發展的春天。

(3)PTT是化纖行業的升級換代產品,但面料加工技術還不成熟,市場認同度有待提高。

PTT不但集合了所有化纖面料的優點和棉麻質產品透氣性好的優點,還不容易變形,被譽為“記憶纖維”,是升級換代的化纖產品,符合服裝面料向高質量發展的趨勢。但目前PTT的面料加工技術還不成熟,主要還是用于與其他纖維混紡,對加工設備的適應性也有待改進。目前海興材料科技有限公司為了開拓PTT纖維市場,與邵陽紡織機械有限責任公司合作改進加工設備,實現了10 kt/a生產線的連續運轉。2017年張家港美景榮化學公司也正式推出了自有特色纖維產品——PTT美彈絲,可廣泛應用于正裝、運動裝、針織套衫、家用地毯等領域,邁出了PTT面料市場化的一大步。相信通過不斷改進技術,不斷降低成本,PTT產品將會更廣泛地走進百姓的生活,發展前景值得期待。

[1] 武振俠,肖剛,鄭幗.國內外PTT現狀及發展建議[J].聚酯工業,2014,27(5):1-3.

[2] 畢生雷,杜玉超,銀會娟,等.1,3-丙二醇的生產和市場分析[J].河南化工,2009,26(10):26-28.

[3] 孟翠敏,田華.1,3-丙二醇的生產技術[J].天津化工,2008,22(1):48-50.

[4] 張麗.我國1,3丙二醇-聚對苯二甲酸丙二醇酯產業鏈發展形勢[J].天津化工,2014,32(6):7-8.