聚乙烯醇裝置儲槽區火災爆炸風險分析和改進

張光卿

聚乙烯醇聯合裝置于1972年從日本可樂麗公司引進,1976年建成投產。聚乙烯醇聯合裝置儲槽區共有19個物料儲罐,總儲量為4 823 m3,為乙酸乙烯、甲醇、乙酸、乙醛、乙酸甲酯等原料、產品儲槽。儲槽均為常溫常壓立式儲槽,容積最大的S-603C、D乙酸乙烯儲槽為500 m3,其他多為300 m3。儲槽區儲存的物質多數為甲B類易燃液體。

根據GB 18218—2009《危險化學品重大危險源辨識》和《危險化學品重大危險源監督管理暫行規定》,聚乙烯醇裝置儲槽區屬于三級重大危險源。儲槽區的火災爆炸事故發生概率非常高,波及范圍廣,并且會造成大量的人力和物力損失。文章采用事故樹分析法分析儲槽區火災爆炸事故發生的原因,以道化學火災爆炸危險指數評價法評價出火災爆炸事故發生后的影響范圍,池火災傷害數學模型分析法評價出事故發生后其輻射強度對周圍設施、人員的傷害程度[1]。從這3個方面對聚乙烯醇裝置儲槽區火災爆炸事故的危險性進行定性、定量評價,從不同角度對這一重大危險源的危險性進行全方位描述,得出全面、清晰的評價結論,為日常安全管理工作提供有力依據。

1 火災、爆炸危險指數評價法

火災、爆炸危險危險指數采用道化學公司火災、爆炸危險指數評價法,遇評價火災爆炸后發生的影響范圍,即暴露區域面積,同時可以計算出暴露區域的財產和停工損失[2]。圖1為風險分析計算程序。

圖1 風險分析計算程序

1.1 選取物質因子MF

查閱道化學公司火災、爆炸危險指數分類指南(第七版)物質因子和特性表,得到儲槽區物料物質因子MF,具體如表1所示。

表1 槽區物料物質因子MF

MF取表中1最高數值,24。

1.2 確定一般工藝危險因子F1

一般工藝危險因子包括7項,分別為:

① 基本因子,取1;

②放熱反應,儲槽區無反應,取0;

③吸熱反應,儲槽區無反應,取0;

④物料處理與輸送,灌裝易燃液體,取0.85;

⑤封閉單元或室內單元,在封閉區域內,閃點以上處理易燃液體,取0.45;

⑥通道,儲槽區周圍有消防通道,取0;

⑦排放和泄漏控制,槽區設有隔堤防止漏液進入其他地方,取0.50。

一般工藝危險因子F1取上述7個數值之和,2.80。

1.3 確定特殊工藝危險因子F2

① 基本因子,取1;

②毒性物質,根據儲槽區物料的化學性質,短期接觸可引起刺激,致人輕微傷害,因此毒性因子NH=1,毒性物質的危險因子0.2×NH=0.2;

③負壓操作,槽區儲槽都屬于常壓容器,取0;

④燃燒范圍或其附近的操作,槽區儲罐有氮封裝置,取0;

⑤ 粉塵爆炸,不涉及,取0;

⑥壓力釋放,儲罐為常壓儲罐,取0;

⑦低溫,儲罐無轉變溫度,材質為SUS304、SUS316、SS41,因此取 0;

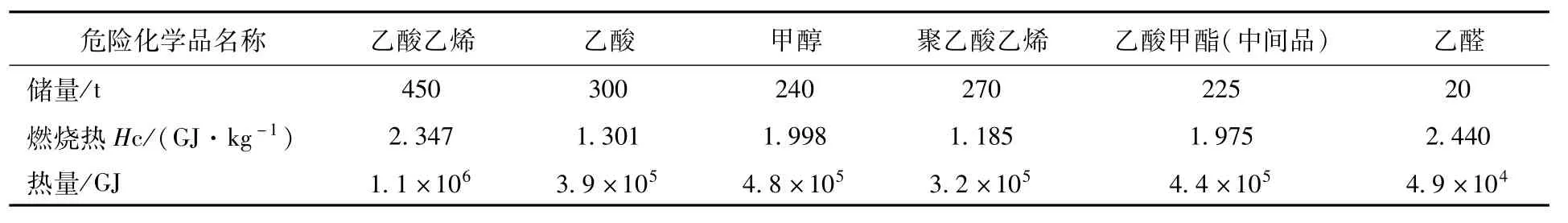

⑧易燃和不穩定物質,儲槽區物質總的燃燒熱計算見表2,物質總熱量合計為2.7×106GJ。

表2 儲槽區物質總的燃燒熱計算

儲槽區儲存的甲醇、乙醛屬于甲B類易燃液體,根據計算出的物質總熱量,查閱《道化學公司火災爆炸危險指數分類指南(第七版)》貯存中的氣體和液體的危險因子表,甲醇和乙醛的危險因子取1;

⑨腐蝕,根據儲槽區物質和選取的材料,取0.1;

⑩泄漏,閥門等處可能出現輕微泄漏,取0.1;

?明火設備的使用,槽區無明火設備,取0;

? 熱油交換系統,無,取0;

? 轉動設備,無,取0。

特殊工藝危險因子F2取上述13個數值之和,2.40。

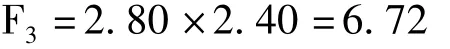

1.4 計算工藝單元危險因子F3

工藝單元危險因子F3=一般工藝危險因子F1×特殊工藝危險因子F2

1.5 計算火災、爆炸指數F&EI

火災、爆炸指數F&EI的計算公式為F&EI=工藝單元危險因子F3×物質因子MF

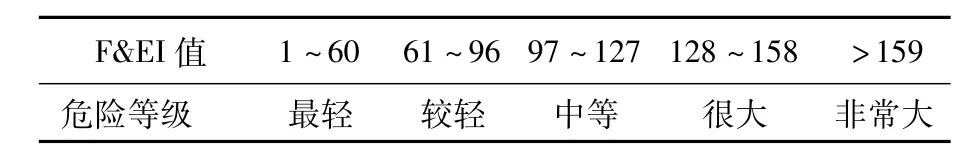

F&EI=F3×MF=161.28,查閱表3(F&EI與危險等級關系),確定火災、爆炸指數F&EI與危險等級之間的關系,可以得出以下結論:聚乙烯醇裝置儲槽區一旦發生火災爆炸事故,其危險等級非常高。

表3 F&EI與危險等級關系

1.6 計算爆炸半徑R

R=0.256×(F&EI)

因此,R=0.256×161.28=41.29 m。

1.7 計算爆炸影響面積S

S=πR2=3.14×41.292=5 340.31 m2。

根據計算結果可知,若儲槽區發生爆炸,爆炸范圍為:以槽區中心為原點,41.29 m為半徑的區域。具體影響區域為:東側無裝置,廠房,影響不大;西側波及至動力泵房區域;北側為馬路,影響不大;南側波及控制室及變電站,生產區域波及精餾、回收、醇解區域。

道化學火災、爆炸危險指數是日常安全評價的重點部分,決定了操作人員能否在一個安全的環境中進行工作,企業可以根據評價出的爆炸范圍對波及區域設置安全防護措施,減小火災爆炸帶來的危害。

2 池火災傷害數學模型分析法

聚乙烯醇裝置的儲槽區根據隔堤可以分為乙酸乙烯、乙酸、甲醇聚乙酸乙烯等3個區域,從區域內物料危險度和物料儲量兩方面來看,選取乙酸乙烯區域進行計算最具代表性。

乙酸乙烯區域的面積為980 m2,隔堤高為0.6 m。根據2017年上半年的平均數據,乙酸乙烯總儲量平均值為385 t,體積約為414 m3,假設儲槽區可燃液體泄漏到槽體外,造成乙酸乙烯大量泄漏到防火堤內,流到地面形成液池,不會溢出隔堤,乙酸乙烯遇火源會燃燒而成池火,因此可以利用池火災傷害數學模型對事故后果進行分析[3]。

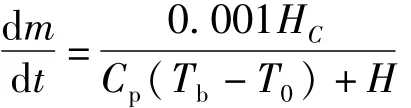

2.1 確定燃燒速度

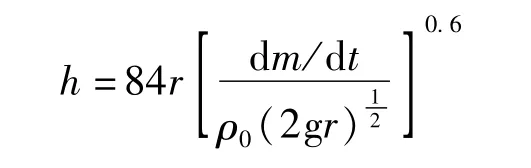

根據池火災傷害數學模型分析法,槽區乙酸、乙酸乙烯等可燃液體的沸點高于周圍環境溫度,液體表面單位面積的燃燒速度公式如下:

式中:d m/d t——單位表面積燃燒速度,kg/(m2·s);

Hc——液體燃燒熱,J/kg;

Cp——液體的定壓比熱容,J/(kg·K);

Tb——液體的沸點,K;

T0——環境溫度,K;

H——液體的汽化熱,J/kg。

綜合槽區物質的儲存量和危險程度,考慮最危險的情況,選取乙酸乙烯進行池火災模擬計算。查閱相關資料可得,乙酸乙烯相關參數為:Hc=2.3×107J/kg,Cp=1 920 J/(kg·K),Tb=350.25 K,H=366 500 J/kg。

代入公式計算可以得到,火災的燃燒速度為0.049 kg/(m2·s)。

2.2 計算火焰高度

池火火焰高度h的計算公式為:

式中:h——火焰高度,m;

r——液池當量半徑,r=(980/3.14)0.5=17.67 m;

ρ0——周圍空氣密度,1.293 kg/m3(標準狀態);

g——重力加速度,9.8 m/s2;

d m/d t——燃燒速度,0.049 kg/(m2·s)。代入數據計算可得,池火燃燒火焰高度h為36 m。

2.3 計算熱輻射通量

液池燃燒是放出的總熱輻射通量Q,計算公式為:

式中:Q——總熱輻射通量,kW;

η——效率因子,可取0.13~0.35(本次應用取0.2);

其余參數同上。

代入公式計算可得,Q=88 042.7 kW

2.4 計算目標入射熱輻射強度

假設全部輻射熱量由液池中央輻射出來,則在距離池中心的某處的入射熱輻射強度I的計算公式為:

式中:I——熱輻射強度,kW/m2;

Q——總熱輻射通量,kW;

tc——熱傳導因子,取值為1;

X——目標點到液池中心距離,m。

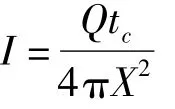

2.5 火災損失

火災通過熱輻射方式影響周圍環境,當火災產生的熱輻射強度足夠大時,可使周圍的物體燃燒或變形,強烈的熱輻射可能燒毀設備甚至造成人員傷亡等。火災損失估算建立在輻射通量與損失等級的相應關系的基礎上,不同入射量造成傷害或損失的情況見表4[4]。

表4 熱輻射的不同入射量所造成的損失

按照GB 50160—2008《石油化工企業設計防火規范》,儲罐區距離全廠一類重要安全設施的防火間距為30 m,可見計算結果合理。

由表4可知:一旦儲槽區物料泄漏發生火災,距離儲槽區中心半徑24.23 m以內的設備和人員將受到非常嚴重的損害;在半徑24.23~29.68 m處,設備和人員將受到嚴重損害;在半徑29.68~41.97 m范圍內,設備和人員將受到輕微波及;41.97 m以外設施和人員幾乎不受影響。儲槽區內相鄰的乙酸儲罐全部損壞,在距離儲罐中心大約38 m處的變電站外圍墻、聚合廢水池外緣受到波及和損害。

經過兩種計算方法的計算可知:裝置控制室屬于人員密集區域,又在受到波及的范圍內,控制室應采取防爆措施,設置防爆門、窗、墻和應急通道,減少事故發生帶來的嚴重后果。

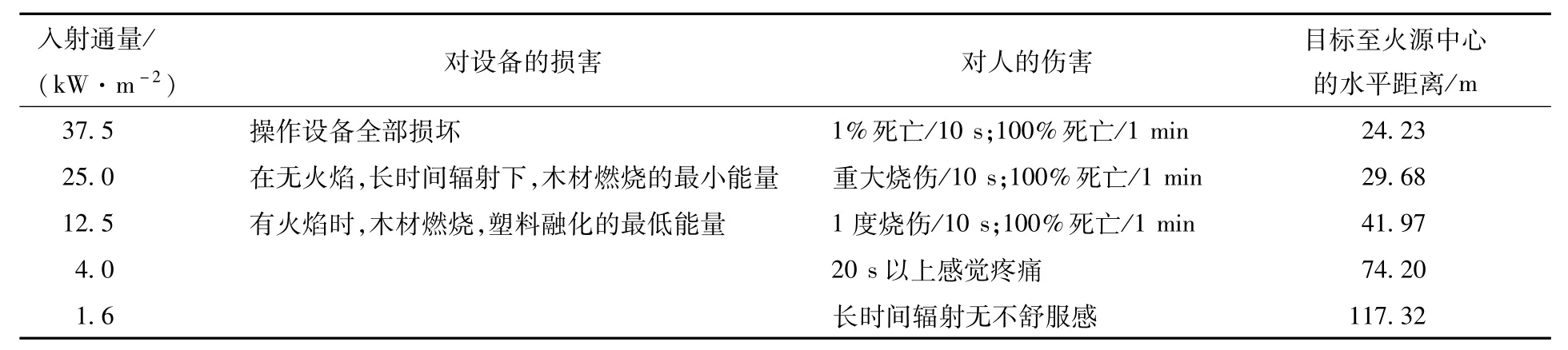

3 火災、爆炸原因事故樹分析

根據儲槽區物料性質,儲槽區發生火災、爆炸事故的原因有兩個:可燃氣體或液體遇明火發生火災爆炸和乙酸乙烯發生爆聚。從這兩個方面入手,構建事故樹,分析火災、爆炸原因[5]。

3.1 構建儲槽區火災爆炸事故樹[2]

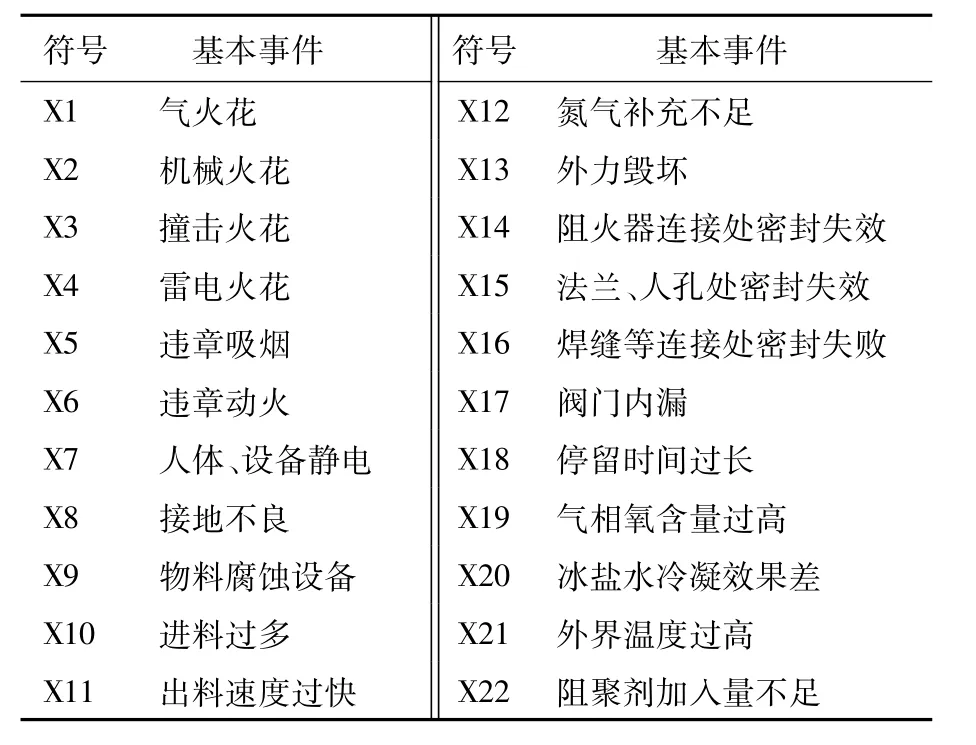

以儲槽區火災爆炸事故為事故樹的頂上事件,構建事故樹模型(如圖2),基本事件描述見表5。

圖2 儲槽區火災爆炸事故樹

表5 儲槽區火災爆炸事故樹基本事件

3.2 采用結構法計算最小割集

在事故樹分析中,最小割集表示系統的危險性,掌握發生事故的各種可能性的組合。采用結構法計算最小割集的數量為53項。

3.3 計算最小徑集

最小徑集表示系統的安全性,得到可以避免事故發生的幾種方案組合。利用最小割集與最小徑集對偶性,對事故樹(圖2)進行換門,利用步爾代數法計算事故樹的最小徑集。計算得出最小徑集共7項。

3.4 計算結構重要度

最小割集共53項,最小徑集共7項,因此,采用最小徑集法求結構重要度因子比較方便。

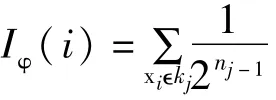

利用近似求解公式:

式中:Iφ(i)——第 i個基本事件的結構重要度因子;

Kj——j個最小徑集;

nj——第i個基本事件所在的第Kj最小割集的基本事件總數;xi——第 i個基本事件。

經計算可以得出事件結構重要度順序[6]。

經過分析,儲槽區存在的主要風險因素為火源與達到爆炸極限的可燃物氣相混合發生的爆炸和乙酸乙烯爆聚。

物料停留時間過長、冷凝不足、氧含量過高、外界溫度過高、阻聚劑量不足等因素引起乙酸乙烯爆聚是儲槽區的最嚴重的危險源,主要采取嚴密監控乙酸乙烯溫度變化、高溫時循環冷卻等措施進行控制。

2014年8月18日凌晨,聚乙烯醇裝置儲槽區的乙酸乙烯儲槽S-603D溫度異常升高,乙酸乙烯自聚產生的熱量使得儲槽內的氣體快速膨脹,導致儲槽頂部防爆膜破裂。隨后采取緊急措施,對儲槽外部進行緊急噴淋降溫、緊急添加阻聚劑,及時控制住自聚反應。若沒有及時控制住自聚反應,在高溫的作用下反應不斷加劇,最終會釀成嚴重的安全事故。根據實際情況來看,計算結果是正確的。

火源與達到爆炸極限的可燃物氣相混合發生爆炸為次要風險因素,可以通過控制儲槽溫度、設備完整度、氣相氧含量等參數來控制火災和爆炸事故的發生。因此,在制定儲槽區安全管理細則,落實隔離等安全措施,以及動火作業時應加強現場管理和風險分析,杜絕違章操作。

4 儲槽區安全管理改進建議

根據以上對儲槽區的風險分析和裝置目前實際運行和安全設施情況,提出以下建議。

(1)采用道化學火災爆炸危險指數評價法和池火災傷害數學模型分析法對事故進行分析評價后可以得知,儲槽在發生火災、爆炸事故的情況下,距離儲槽區28 m的變電站會受到嚴重損害,作為全廠性的重要設施,建議增加防爆墻等防爆安全設施來減小火災和爆炸事故產生的影響。

(2)通過事故樹模型分析可知,電氣、靜電、泄漏等因素是造成火災和爆炸的重要的危害因素,在日常工作中,應對這類因素進行重點監控和監督檢查。

(3)通過對事故樹中乙酸乙烯爆聚的危害因素分析,在2014年乙酸乙烯自聚事件發生之后,裝置為乙酸乙烯儲槽新加了兩套冰鹽水冷卻循環系統,加強槽內物料流動,在高溫情況下,對物料進行冷卻,防止自聚。經過近兩年的觀察,尤其是2017年,出現連續高溫天氣,加上裝置自4月開始停車,乙酸乙烯在儲槽內的停留時間創了裝置記錄,未發生乙酸乙烯自聚,可證明冷卻循環系統有效地控制了乙酸乙烯爆聚這一危險因素。

(4)為加強事故發生后的應急處理,建議儲罐的物料管道加設緊急切斷閥,對異常情況進行及時控制;在儲罐區設置應急事故池,避免異常情況下物料大量泄漏造成水體污染;儲槽區的視頻監控應與火災報警設備進行聯動,在異常情況出現時立即動作,控制事態發展。

(5)裝置儲槽區有兩個乙酸儲槽,乙酸凝固點為16.6℃,故每年秋天至次年春夏交界段,乙酸從鐵路卸車設施卸料至裝置儲罐后,需對乙酸進料管道進行氮氣吹掃,將乙酸自鐵路卸料設施吹掃至乙酸儲槽。目前由于吹掃壓力、吹掃流量較大,而罐區內現有水封罐較小,吸收尾氣的能力較低,每次氮氣吹掃時均有少量乙酸溢出。另外,回收乙醛儲槽頂部的排氣冷凝器因歷史遺留問題只能起到部分冷凝作用,剩余部分乙醛直接排放到大氣中。乙酸和乙醛異味影響環境,也存在一定安全隱患。目前,裝置擬增加一臺水洗罐,吸收排放的乙酸和回收乙醛,減少環境影響,降低安全風險。

從事故預防和減緩事故后果兩個方面全面考慮儲槽區的安全技術措施,對日常工作進行精細管理,才能真正實現儲槽區安全穩定。

[1] 蘆雙京.易燃易爆儲罐區火災爆炸事故安全評價[J].化工安全與環境,2014(20):7-9.

[2] 高維民.石油化工安全技術[M].北京:中國石化出版社,2004.

[3] 王悅,楊富文.小型危化品儲罐區安全評價中池火災的分析[J].安全,2013(9):16-18.

[4] 彭新平,王宇新.石油庫儲罐區池火災事故后果模擬探討[J].工業安全與環保,2009,35(3):50-52.

[5] 張晨,姜杰,石寧,等.聚乙烯醇罐區火災事故樹分析[J].中國安全生產科學技術,2012,8(4):116-121.

[6] 魏春榮,李艷霞,孫建華,等.事故樹結構重要度的求解方法[J].黑龍江科技學院學報,2012,22(1):85-88.