催化裂化煙氣脫硫技術進展及經濟性分析

劉初春

催化裂化是煉油生產中最核心的技術之一,裂化催化劑再生過程中產生大量煙氣,高溫再生煙氣的主要成分為 CO2、CO、N2、O2、SOx、NO2,煙氣中的CO幾乎全部轉化成CO2,最后煙氣排放至大氣,煙氣中還夾帶有催化劑微塵,再生煙氣是催化裂化裝置及煉廠的主要污染源。隨著催化裂化技術的不斷發展,催化原料總體趨勢越來越重質、劣質化。催化原料中的硫根據工藝技術(原料脫硫處理或產品脫硫處理)的不同其含量差別較大,催化裝置的硫分布也有較大差異,煙氣中的硫總體呈上升趨勢。

隨著環境保護標準的提高,煙氣必須進行脫硫、脫硝、除塵,實現達標排放。國內外解決煙氣脫硫的技術路線主要是煙氣濕法堿洗脫硫和硫轉移脫硫,因脫硫需要顯著增加成本,朱大亮等[1]對催化裂化裝置煙氣脫硫技術方案作過比較研究,提出了相關建議。近年來我國對環境保護高度重視,標準高、監管嚴,2017年7月1日開始要求排放煙氣中SO2質量濃度小于100 mg/m3,與此同時,硫轉移助劑的研究和生產又有新的發展,助劑價格大幅降低,經濟性也是煉廠關注的重要課題,因此文章結合工業運行實際對二者經濟性進行的比較。

1 催化煙氣中硫的存在形態及含量

催化劑再生過程中硫化物被高溫氧化生成SO2,氧充足環境下少量生成SO3,因此,硫在煙氣中主要以SO2分子形態存在,具有較強的腐蝕性,尤其是在露點以下狀態。

煙氣中硫質量濃度高低與原料硫質量濃度高低、催化劑性能、裝置結構形式、反應條件等因素有關。以前催化煙氣中硫質量分數占原料總硫的5%~15%,但隨著催化原料越來越重質化,直餾渣油和加氫渣油摻煉比例的增大,原料中大分子硫化物比例提高,進入焦中的硫比例上升,許多裝置超過20%甚至更高達30%,煙氣中SOx質量濃度在 500~3 000 mg/m3,差別較大。

2 煙氣脫硫技術進展

2.1 煙氣濕法堿洗脫硫

再生煙氣中含有硫氧化物,過高的含量會不同程度地污染大氣,根據目前的環境控制標準必須對煙氣進行脫硫處理,普遍采用的有效方法是用 NaOH堿液洗滌[2-4],也有使用 Mg(OH)2堿液或有機胺液洗滌吸收,經洗滌后的煙氣硫質量濃度可降低至50 mg/m3以下,脫硫率可達95%以上。

NaOH在水中溶解性強,又屬于強堿,設備運行可靠性高,堿液運輸、儲存方便,反應也很充分,洗滌效果好。但缺點是鈉為一價堿金屬,NaOH消耗量大,運行費用高。

Mg(OH)2在水中溶解性差,屬于中強堿,因鎂為二價堿金屬,與NaOH相比,其消耗量小,運行費用較低。Mg(OH)2產品通常以MgO溶于水中,MgO為固體顆粒,運輸和儲存也很方便,堿液和煙氣中硫化物反應也很充分,洗滌效果較好。缺點是洗滌液中夾帶有Mg(OH)2微粒,對運行系統的設備磨損嚴重,設備運行可靠性較差。

煙氣濕法堿洗脫硫雖然有效解決了煙氣中SO2的污染問題,但洗滌后的產物為硫酸鹽廢液,大量的硫酸鹽廢液排放又是一個新的環保問題。廢液排入大海的沿海煉廠環保壓力相對較小,內地煉廠的排放問題不容小視。硫酸鹽在水中有很高的溶解度并且無毒,但長期排放含鹽、堿性廢水將對當地水體、土壤構成危害,一些環境敏感地區的環保部門已正式關注硫酸鹽的外排問題,要求企業研究后處理方案,歸根結底是要找到一條可持續,既不污染大氣也不污染水體還不污染土壤的終極方案。

有多個解決硫酸鹽技術方案,如采用膜分離技術,先濃縮硫酸鹽后進行干燥,最后制成“鹽餅”等,但無論采用何種方案,都會增加新的環保成本。

2.2 硫轉移脫硫

硫轉移通常通過助催化劑來實現,把硫化物從再生器轉移到反應器[5-8]。硫轉移劑采用金屬、稀土作為載體,在催化劑反應、再生過程中硫化物被從再生器煙氣中轉移到反應器油氣中,而且以H2S的形式存在,硫脫除和回收的場所及方式發生改變,成本也發生很大變化,減輕了煙氣洗滌廢水中和所帶來的水污染風險。

國內外研究生產了多種硫轉移助劑并得到工業應用。硫轉移機理和工業實踐表明,助劑在主催化劑中的比例為2%~5%,具體的比例應根據待生催化劑攜帶的硫數量確定。

根據反應機理,“貧氧”再生環境中硫主要被氧化成SO2,SO3很少,助劑難以吸收硫實現硫轉移,一些硫轉移助劑針對“貧氧”再生特點提高助劑中尖晶石氧化鎂活性組分含量,氧化鎂與SO2反應形成亞硫酸鹽,實現硫轉移;“富氧”再生環境具備SO2進一步氧化成SO3的條件,SO3與氧化態金屬形成硫酸鹽從而實現硫轉移,“富氧”環境利用硫轉移助劑能使60%~85%的硫發生轉移,降低煙氣中SOx質量濃度或至達標排放。

對于兩段再生的裝置,進入煙氣中的總硫和單段再生接近,因此,可根據一、二段硫化物的實際分配調整硫轉移助劑的活性組分比例,保證硫轉移效果而不增加硫轉移劑成本。

3 硫轉移與濕法洗滌技術和經濟比較

3.1 技術路線比較

煙氣濕法堿洗脫硫需要較大的固定資產投資,即新建洗滌塔、堿液配置循環系統、循環液過濾系統、廢液中和系統等設施,技術上已經成熟,煙氣中SOx質量濃度可脫至50 mg/m3以下,脫硫的同時還可解決煙氣攜帶催化劑粉塵問題,對于煙氣中SOx質量濃度大于300 mg/m3的裝置,為了滿足未來嚴苛的環保達標排放標準,必須采用濕法堿洗脫硫。因此,濕法堿洗脫硫是絕大多數催化裂化裝置必須采用的技術路線。

硫轉移脫硫不需要新增后續固定資產投資,可根據原料硫及待生催化劑硫的變化靈活使用硫轉移劑,對煙氣中SOx質量濃度在300 mg/m3以下的裝置,使用硫轉移脫硫是可靠的。

煙氣堿液洗滌+硫轉移同時使用,二者不產生技術上的沖突。

硫轉移脫硫與濕法堿洗脫硫具有如下差異:

(1)脫硫效果差異較大。煙氣堿液洗滌可以實現深度脫硫,脫后煙氣中硫質量濃度可降至接近零,且穩定受控。硫轉移脫硫不能徹底脫除硫,且脫硫速度低。

(2)廢渣及后處理差異大。煙氣堿液洗滌產生亞硫酸鈉、硫酸鈉、硫酸鈉鹽,隨廢水排入江湖、大海,對水體產生不良影響。硫轉移脫硫回收硫磺,后續污染物減少,催化劑有害性不嚴重,隨主催化劑一起可進行掩埋處理。

(3)操作控制差異大。煙氣堿液洗滌流程復雜,設備多,維護工作量較大。硫轉移脫硫流程簡單、操作簡便,幾乎不需要維護。

3.2 經濟性比較

煙氣濕式堿洗脫硫和硫轉移脫硫在催化裝置中的工序環節不同,煙氣濕式堿洗是在煙氣排放的最后環節,而硫轉移脫硫是在反應再生器內。硫的去向不同,煙氣濕式堿洗脫硫不回收硫,最后形成硫酸鹽廢水排放;而硫轉移脫硫使硫進入產品中,最后回收硫磺。

絕大多數催化裝置煙氣中的硫質量濃度都超過300 mg/m3,需要建設濕法堿洗脫硫才能保證達標排放的可靠性,因此,在比較二者的經濟性時,就沒有必要考慮濕法堿洗脫硫的固定投資所形成的成本,重點應比較二者的運行費用,運行費用中除助劑和堿液外,其他能耗和輔助物耗所占比例小,二者相差不大。

某廠一個實際加工2.5 Mt/a的重油催化裂化裝置,煙氣帶出的硫約3 kt/a,催化劑消耗為1.4 kg/t原料,以此為例進行實際核算。

3.2.1 煙氣堿洗脫硫

使用質量分數45%的離子膜NaOH洗滌煙氣,按照2016年市場價1 400元/t,煙氣脫硫堿液的有效利用率94.4%計算,中和硫化物耗堿理論費用7.77元/kg,實際費用為8.23元/kg,年耗堿總費用約2 450萬元。運行過程消耗電、水、絮凝劑等,年消耗總費用約400萬元。堿液洗滌脫硫項目投資約4 000萬元。

含硫酸鹽廢水后處理目前國內還沒有工業化裝置,費用暫無法測算,有可能會增加新成本。

3.2.2 硫轉移劑脫硫

從大多數催化裝置使用硫轉移劑脫硫的實踐看,硫轉移劑在主催化劑中的比例為2%~5%,硫的轉移率為60%~85%,硫轉移劑的市場價格近年來有較大幅度的下降(目前為5.5萬元/t),如硫轉移劑按上限5%加入可滿足脫前煙氣硫氧化物2 500 mg/m3的要求,硫轉移率按65%計,轉移硫消耗硫轉移劑費用5.12元/kg,年總費用約1 536萬元。硫轉移脫硫項目投資在100萬元以內。

轉移到產品中的硫經硫磺回收裝置還原成硫磺,回收加工成本和產品硫磺的市場價值基本可以相抵。

3.2.3 二者經濟性綜合差異

對高含硫煙氣(煙氣中SO2質量濃度超過300 mg/m3時),為保證環保達標,必須進行堿液洗滌脫硫,因此項目投資和運行消耗差異可不考慮,而主要考慮脫硫劑(硫轉移劑、堿液)的成本差。由上所述,二者脫硫成本差為:8.23-5.12=3.11元/kg。

對于低含硫煙氣,通過硫轉移脫硫可實現煙氣環保達標,項目投資費用更省,二者脫硫成本差更大。

3.3 技術經濟綜合比較

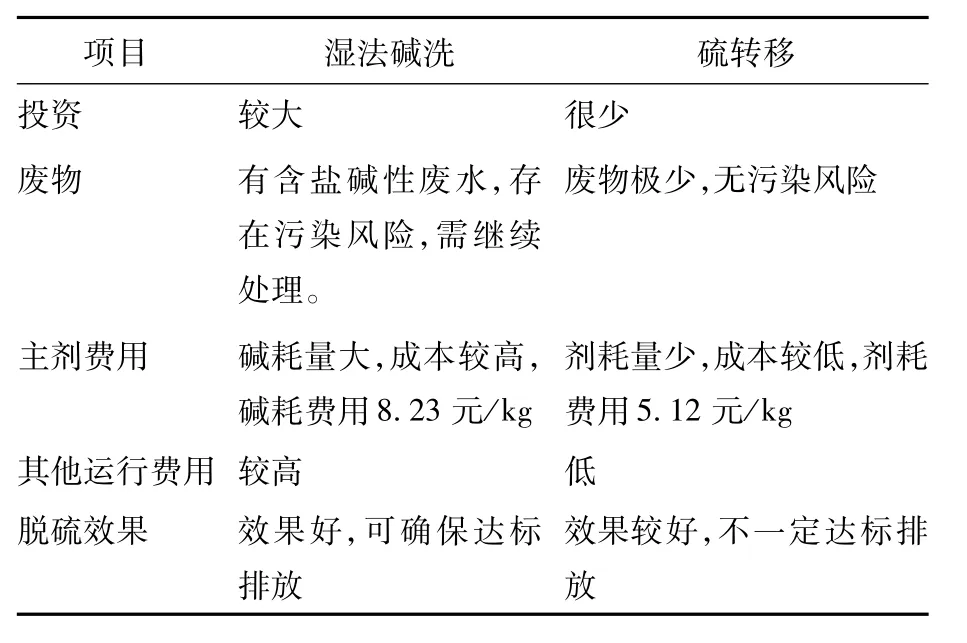

兩技術的綜合差別見表1。

表1 濕法堿和硫轉移的技術特點比較

4 結論

(1)采用煙氣濕法堿洗脫硫和硫轉移脫硫都能有效降低排放煙氣硫質量分數。濕法堿洗技術對脫前煙氣硫質量濃度高低無限制,適應性強,脫硫徹底(煙氣中SO2可降至50 mg/m3以下);硫轉移技術對煙氣硫的脫除率偏低,在新排放標準(排放煙氣中SO2小于100 mg/m3)下,煙氣脫前硫質量濃度低于300 mg/m3,適合采用。

(2)硫轉移技術比堿洗脫硫投資和運行成本更低,而且沒有二次污染的風險;基于硫轉移技術的硫轉移率在60%以上,對煙氣中SO2質量濃度低于300 mg/m3時,可采用硫轉移脫硫技術。

(3)鑒于長期運行成本的較大差異以及濕法堿洗脫硫的硫酸鹽廢液后處理的技術難度及運行成本,對反-再系統催化劑循環量具有彈性的催化裂化裝置,煙氣中SO2質量濃度超過300 mg/m3時,應該考慮兩項脫硫技術同時采用并優先采用硫轉移脫硫。

[1] 朱大亮,鄭志偉,謝恪謙,等.催化裂化裝置煙氣脫硫方案的技術經濟性研究[J].石油煉制與化工2013,45(4):60-62.

[2] 陳忠基.催化裂化煙氣脫硫脫硝技術的應用[J].煉油技術與工程,2013,43(9):48-51.

[3] 胡敏.催化裂化裝置煙氣鈉法脫硫技術問題分析與對策[J].煉油技術與工程,2014,44(8):6-12.

[4] 張揚,王瑞,王清和,等.濕法煙氣脫硫脫硝技術在催化裂化裝置上的應用[J].石油石化節能與減排,2015,5(6):38-42.

[5] 張強,楊文慧,李春義,等.降低催化裂化煙氣中SO2排放的硫轉移的工業試驗[J].石油煉制與化工,2012,43(10):64-68.

[6] 況成承,張黎明,司長庚.蠟油催化裂化裝置硫轉移劑的工業應用[J].煉油技術與工程,2014,44(3):40-44.

[7] 王萍,張強,楊朝合,等.硫轉移劑作為催化裂化脫硫捕釩雙功能助劑的性能研究[J].石油煉制與化工,2014,45(4):50-55.

[8] 張書凱.RFS09硫轉移劑茂名分公司3#催化裂化裝置應用[J].山東化工,2016,45(13):126-131.