一種細長軸類零件精密過盈配合的裝配方法

王月云,姚宏峰,朱從武,談 宇,王昊誠

(揚州鍛壓機床股份有限公司,江蘇 揚州 225128)

現有的細長零件的過盈配合裝配一般有兩種方式:一種是直接壓裝法,另一種是熱脹冷縮法。其中熱脹冷縮法存在裝配成本高,裝配不便,工件需要冷卻影響后續加工等缺陷。同時熱脹冷縮法裝配對以配合尺寸較小的零件效果不明顯。所以較為常用的是直接壓裝法。采用直接壓裝法裝配時,將內套件的一端與外套件的內腔端口相對,然后采用壓力設備從內套件另一端順裝配方向施加壓力,強行使內套件被壓入外套件的內腔中完成裝配。采用這種裝配方式,存在爬行現象,即內套件壓入外套件內腔的過程中存在時停時走或時慢時快的運動現象。這樣,使得零件在長度方向的裝配尺寸精度得不到有效控制和保證,常常出現長度方向尺寸裝配過度的現象。

1 技術方案

為解決上述不足,本文提出一種細長軸類零件精密過盈配合的裝配方法,其特點在于:采用直接壓裝法,使用壓力設備將內套件壓入外套件內,同時在壓裝過程中,在與壓裝方向相垂直的方向采用撞擊裝置反復敲擊內套件使其震動,直至裝配完成。

2 爬行現象原因

研究發現,采用直接壓裝法壓裝細長零件會出現爬行現象,其原因是在壓裝時,因零件之間為過盈配合,所以在擠壓時,兩個擠壓的表面會產生扭曲變形,當變形積累到一定程度就必然會出現停頓,然后在長度方向會出現微小的拱起并產生應力積累。隨著壓力設備不斷施加壓力,壓力積累到一定程度使得在內套件前進方向的分力大于摩擦阻力時,靜摩擦狀態轉化為動摩擦,積累的應力突然釋放使內套件跳躍式前行一段距離。如此周而復始形成爬行現象。

3 爬行現象解決方法

針對爬行現象出現的原因,在本方法中,在壓裝方向相垂直的方向采用撞擊裝置反復敲擊內套件使其振動,在內套件出現停頓并產生微小拱起的瞬間,撞擊裝置形成的振動迫使拱起部分回復呈平直狀態,然后在前行方向產生一個分力,使得內套件前行的合力大于摩擦阻力而繼續前行。這樣就有效消除了爬行現象,使得裝配更加順暢,可較好地保證細長零件在長度方向的裝配尺寸。另外,具體實施時,敲擊的頻率和力度大小是一個經驗值,不能過大使零件產生塑性變形,其適宜值大小對于不同材質和型號的零件均有所不同,但具體實施時,可以根據不同的產品反復實驗得出最優的頻率和力度,然后進行實施。

4 優化

作為優化,裝配過程中,內套件下方設置有支撐裝置,支撐裝置與外套件相對固定設置,內套件順裝配方向支撐在支撐裝置上,撞擊裝置的敲擊方向與支撐裝置相反(指從內套件的上方敲擊)。這樣,支撐裝置單獨對內套件形成支撐,內套件和外套件位置相對固定,有利于裝配的進行。同時,由于支撐裝置的存在,內套件產生拱起的方向一般為背向支撐裝置的方向,故從此方向敲擊更加有利于消除拱起,進而消除爬行現象。

本技術進行了進一步優化,從裝配長度方向上將裝配分為預壓裝和精壓裝兩步,預壓裝時使用壓力機設備采用直接壓裝法進行壓裝,將內套件壓入外套件內,完成長度方向大部分尺寸的裝配,然后進行精壓裝。精壓裝時在保持壓力設備對內套件壓力的同時在壓裝方向相垂直的方向采用撞擊裝置反復敲擊內套件使其振動,直至完成長度尺寸要求的裝配。

以上兩種方式壓力機設備為液壓缸,裝置為氣錘,兩種設備具有價格便宜、操作方便等優點。具體實施時也可以采用其他的壓力機設備和撞擊裝置。

5 方法對比

進一步優化后的方案和上述方案的區別在于將裝配分為了預壓裝和精壓裝兩工序,預壓裝工序中采用直接壓裝法完成長度方向大部分尺寸的裝配,僅僅在精壓裝中采用撞擊裝置進行敲擊,完成剩余尺寸的裝配。這是因為,采用撞擊裝置進行敲擊,會產生附加的裝配成本,同時會增加工人操作控制的難度;另外,如果裝配長度全程采用撞擊裝置進行敲擊,容易導致零件產生變形或損壞,反而提高裝配難度而且容易導致裝配失敗。本優化方案中,僅僅在裝配快完成時采用精壓裝,即使用敲擊裝置進行敲擊,不僅可保證裝配在長度方向的尺寸精度要求,而且降低了裝配成本和工人控制難度,也保證了零件不會因敲擊而損壞,提高了裝配成功率。其中的大部分尺寸,是指采用直接壓裝法裝配至產生的爬行現象會導致長度方向裝配超標之前停止,然后采用敲擊進行精壓裝。其具體加工長度根據不同的零件和型號可以不同。具體實施時,可根據不同的產品反復實驗得出兩個工序最優長度比例,然后按照此長度進行實施。

裝配過程中,內套件下方設置有支撐裝置,支撐裝置與外套件相對固定設置,內套件順裝配方向支撐在支撐裝置上,撞擊裝置的敲擊方向與支撐裝置相反。從此方向敲擊更加有利于消除拱起,進而消除爬行現象。

6 敲擊原理

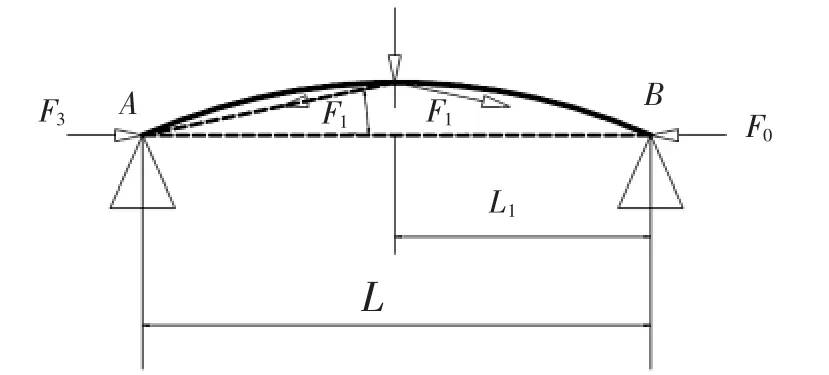

本技術采用撞擊裝置敲擊時的作用原理示意圖如圖1所示。

圖1 敲擊原理圖

通過壓力設備產生的壓力F3使內套前行,但摩擦阻力F0會時大時小,當F0大于F3時就會導致內套件停止前行進而產生一個拱起變形,拱起方向與下方兩個支撐裝置方向相反。此時從拱起上方兩個支撐裝置中間的位置施加一個向下敲擊的沖量,該沖量相當于一個瞬時作用的非常大的敲擊力F,F迫使弓形結構回復并分解成為兩個相反方向的分力F1,其中向左的F1被壓力裝置抵消,向右的F1和F3形成更大的大于F0的合力,使內套件繼續前行。實施時通過控制敲擊的頻率,在拱起剛剛形成時即給予敲擊而使其消除,從而消除爬行現象,使裝配得到有序控制,完成過盈配合的精確壓裝。

7 裝置結構

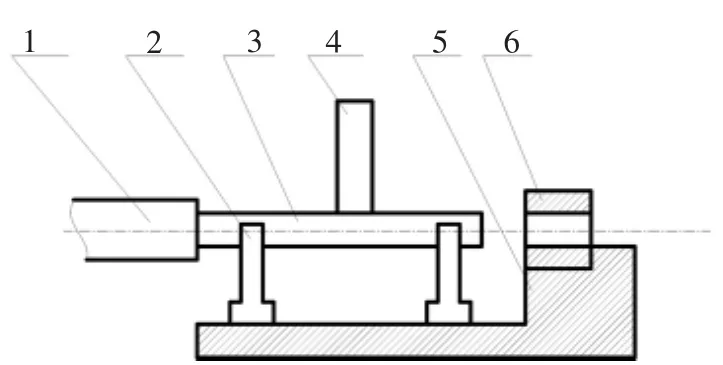

本方法采用的裝置如圖2所示。

圖2 裝置結構圖

該裝置包括一個基座,基座的一端固定兩個用于支撐內套件的支撐裝置,支撐裝置可采用能夠限制內套件周向方向運動而不會限制軸向方向運動的夾具,基座另一端固定安裝外套件,外套件和內套件順裝配方向正對設置。在內套件背離外套件的一端設置壓力設備對內套件施壓進行裝配。裝配過程中從支撐裝置的上方采用氣錘反復敲擊,消除爬行現象。另外,具體實施時,當過盈量一定的情況下,氣錘敲擊的力越大則每次敲擊所完成的裝配行程越大,所以在裝配過程中,裝配快完成時,可以對裝配長度尺寸進行實時檢測,根據檢測到的裝配尺寸剩余長度,逐漸控制提高敲擊頻率并降低敲擊力度,直至檢測到的裝配尺寸合格。這樣可以進一步提高裝配精度控制。

8 結論

本文所述方法可有效消除爬行現象,提高細長零件在長度方向的裝配尺寸精度要求,使長度方向精度尺寸得到保證。經具體實驗驗證,采用本方法在長度方向的壓裝精度可以控制在0.05mm以內,同時本方法還具有實施便捷,降低勞動強度,提高生產效率等優點。

[1]中國機械工程學會.中國機械設計大典[M].南昌:江西科學技術出版社,2002.

[2]成大先.機械設計手冊[M].第5版.北京:化學工業出版社,2010.

[3]錢繼鋒.熱加工工藝基礎[M].北京:北京大學出版社,2006.

[4]李妙玲,閻明印,王 凡.冷裝技術在機器裝備中的應用[J].起重運輸機械,2005,(7):56-58.

[5]劉旭華.角度偏差對過盈接觸強度的影響[J].機械研究與應用,2006,(2).