熱風循環干燥設備安全節能改進技術①

田 震 戴 卓 宋博達

(華南理工大學化工機械與安全工程研究所)

符號說明

c——t時刻設備內可燃氣體濃度,%;

D——t時刻設備內可燃氣體體積,D=c·V0,m3;

k——蒸發速率研究中的經驗常量,k= 9300 s/℃;

L——通風速率,m3/s;

n——工件表面附著涂料總量,mol;

T——設備運行時間,s;

t——設備運行溫度,℃;

V0——設備內氣體總體積,m3;

v1——溫度為T時的氣體摩爾體積,v1= 0.0224×(1+T/273),m3。

熱風循環干燥工藝被廣泛應用于化工、制藥及涂裝等行業。當干燥物料含有易燃有機成分時,干燥過程中可燃氣體不斷積聚,如果其濃度達到爆炸濃度下限,遇點火源(如設備內高溫及設備接地不良引起靜電火花等)時就可能產生爆炸[1]。為預防熱風循環干燥事故發生,GB 14443-2007等標準要求烘干室工作時應不斷排出廢氣并補充新鮮空氣,以滿足室內可燃氣體不發生積聚的要求。這種方法雖能有效降低干燥過程中設備火災爆炸風險,但存在干燥效率低及能耗高等問題[2]。

本質安全(Inherent Safety)從過程設計和流程開發源頭上消除或降低過程的危害,能更有效防止事故發生[3]。本質安全設計理論與方法在近些年得到較大的發展,如通過采用新的工藝路線以替換危險原料、改善過程條件苛刻度、增加設備可靠性或減少危險介質量等。Goraya A等通過案例研究證明了強化本質安全的設計思路有利于事故預防[4];Hendershot D C等將本質安全設計技術推廣至現有裝置改造研究[5];Carvalho A等從本質安全角度研究間歇生產過程工藝變更的風險預防[6]。梁瑞等基于風險與壽命的設計(RBD)理念,在設計階段分析承壓設備在建造和使用過程中可能出現的失效模式并實現設備本質安全[7];余文翟等通過提高反應溫度、改變反應混合性以及強化反應器加料模式3種設計方案來降低硝酸氧化醇反應工藝危險性[8]。上述研究雖然都遵循本質安全化設計原則探討化工設備和過程工藝本質安全改進,但未全面考慮化工過程特征及事故風險因素。

熱風循環干燥設備具有干燥速率快、產量高及加熱均勻等優點,但這種設備目前仍存在節能減排能力低的問題。目前干燥設備節能改造主要是通過優化干燥工藝參數[9,10]、改進工藝流程[11]或設備結構[12]等傳統手段,然而從本質安全化設計角度出發的節能改造研究尚不多見。筆者以某公司發生爆炸的熱風循環干燥設備為研究對象,通過應用強化、替代、緩和及簡化等本質安全化設計技術[13,14],從源頭上消除或減弱爆炸事故風險,同時實現節能改造,對提升干燥設備安全性和節能水平具有重要的理論和工程應用價值。

1 爆炸危險因素及本質安全化改進必要性分析

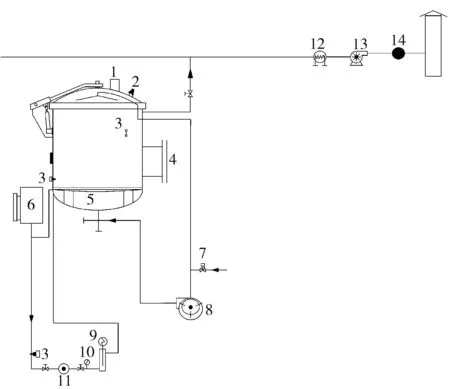

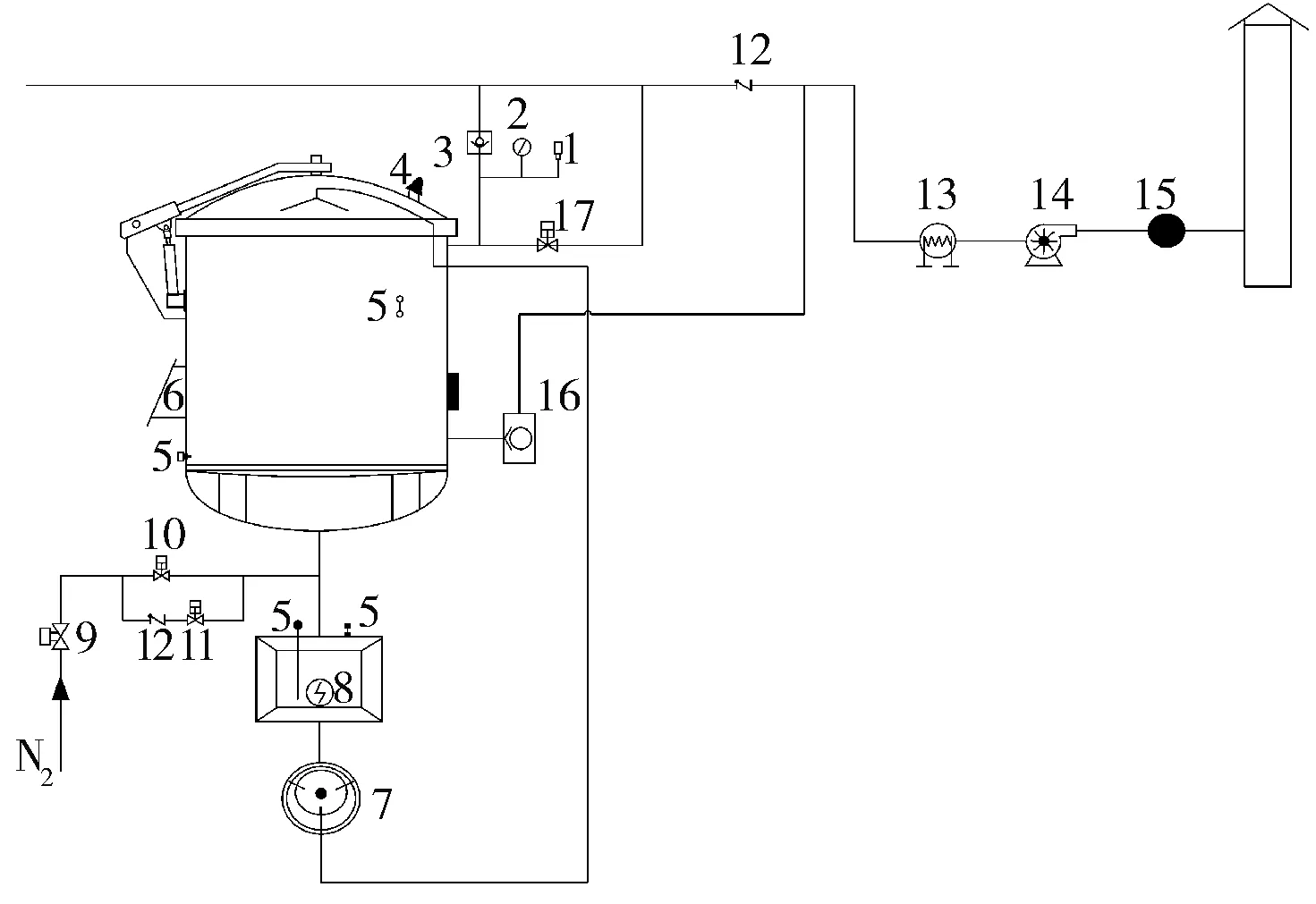

某公司熱風循環干燥工藝流程如圖1所示。

圖1 熱風循環干燥工藝流程

干燥罐采用半埋地立式設計。將罐底進入的空氣加熱至預定工作溫度后,通過風機輸送至干燥罐內對工件表面涂料進行干燥,然后在風機帶動下從罐頂抽出,一部分通過排氣管路排出,另一部分通過循環管路再次回到罐底進行加熱后循環利用。干燥設備和烘干涂料參數如下:

干燥罐規格φ2000mm×2000mm

干燥罐材料 16MnR

設備總容積 7.80m3(干燥罐 6.28m3, 管路及其他1.52m3)

通風換氣速率 1 200m3/h

工作壓力 不高于0.10MPa

工作溫度 150℃

繞組體積 0.342 m3

涂料質量 23.262kg

涂料密度 1.72g/cm3

涂料成分 苯乙烯65.0%, 環氧樹脂28.0%, 桐油酸酐7.0%

該公司干燥車間的熱風循環干燥設備爆炸現場如圖2所示。事故發生時干燥車間內電梯繞組線圈表面涂料固化工序正在進行中,造成兩名工人重傷,直接經濟損失360余萬元人民幣。事故主要原因是干燥罐內積聚的高濃度苯乙烯-空氣爆炸性混合氣體遇點火源發生爆炸[15]。

a. 罐內被炸毀的繞組線圈

b. 爆炸時掀開的罐蓋

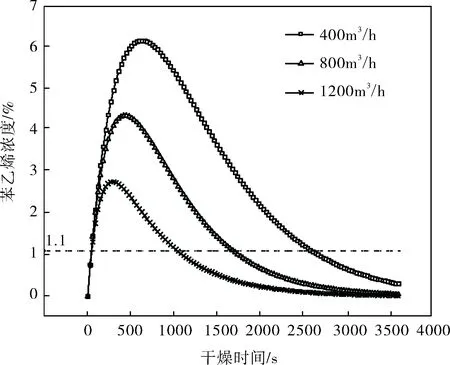

為分析干燥罐內可燃性氣體濃度變化規律,利用Stolpe F和F?rster H提出的KLF模型模擬干燥過程中苯乙烯氣體濃度的變化[16],KLF模型的具體表達式為:

V0dc=dD-cLdt

(1)

(2)

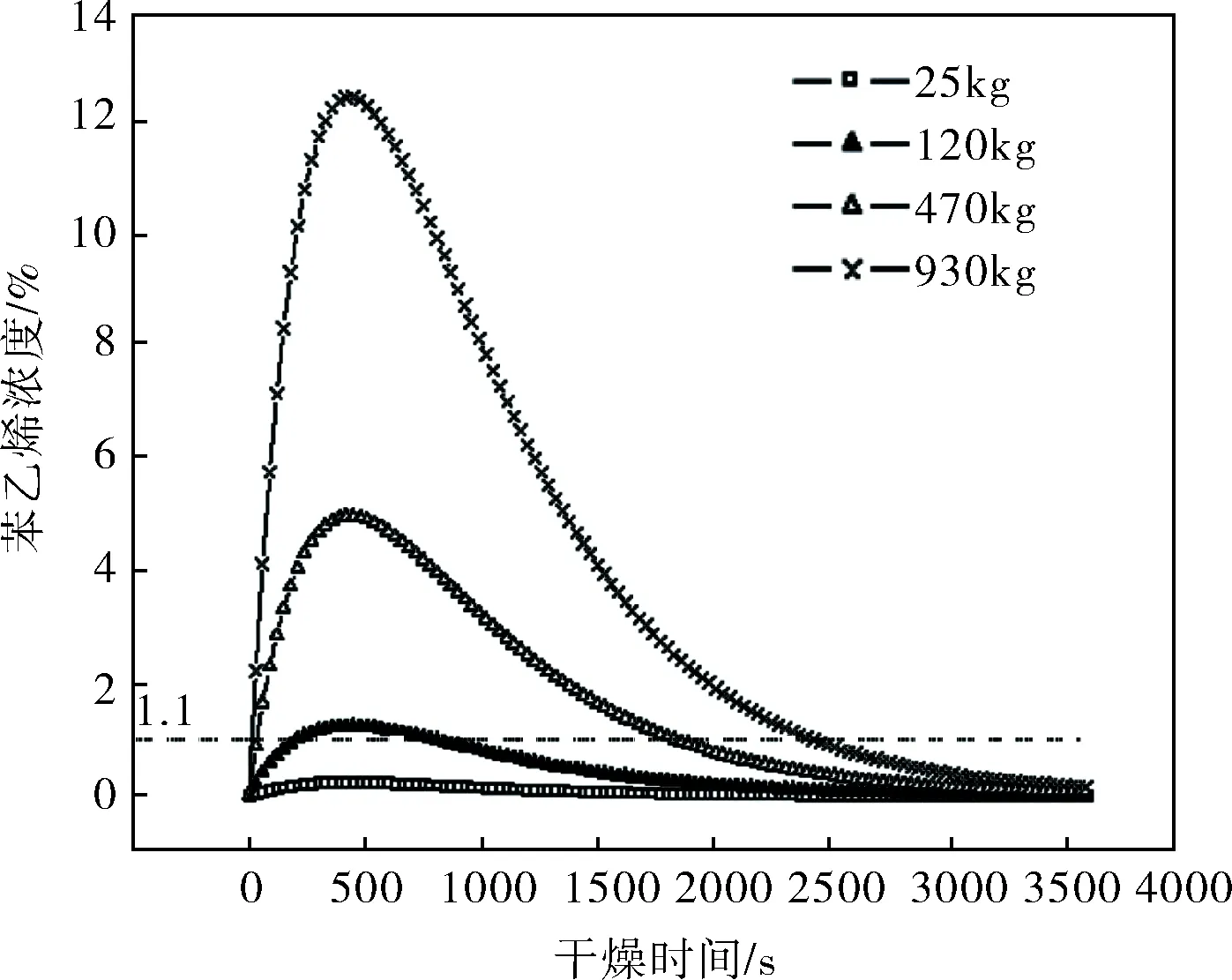

一次放入12組繞組、干燥溫度150℃條件下通風速率對苯乙烯氣體濃度的影響模擬結果如圖3所示,通風速率1 200m3/h、干燥溫度150℃條件下繞組表面涂料總質量對苯乙烯氣體濃度的影響模擬結果如圖4所示。當通風速率遠大于1 200m3/h時能避免干燥過程中最大苯乙烯濃度出現在爆炸范圍,但會造成極高的能耗。減少一次干燥的繞組數(即表面涂料量)可有效降低苯乙烯濃度,但會大大降低生產效率。

圖3 通風換氣速率對苯乙烯氣體濃度的影響

為控制設備內可燃物爆炸危險性,需對物料、工藝和設備3方面進行本質安全化改進。

2 安全節能改進研究

2.1 本質安全節能改進思路

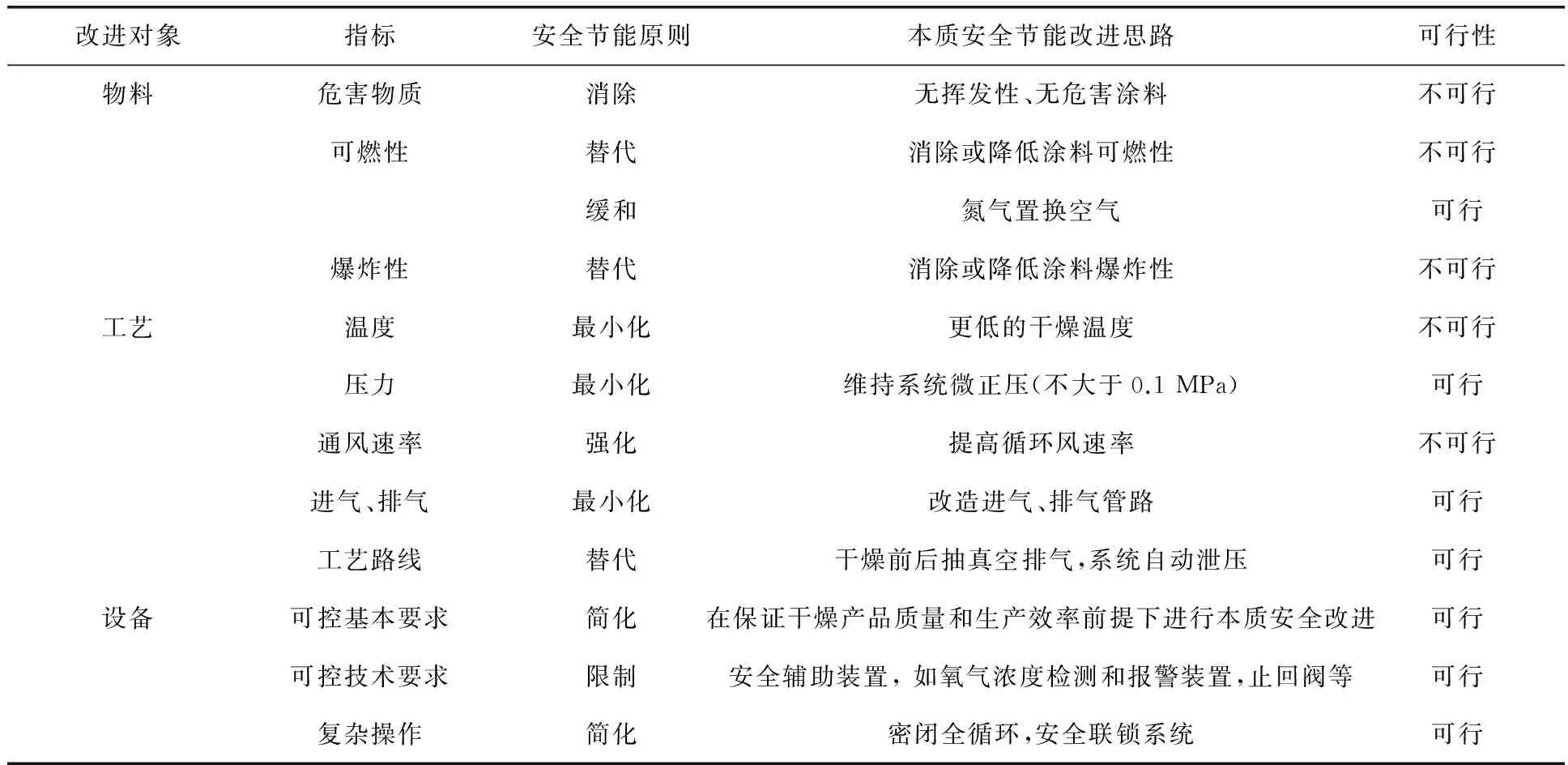

熱風循環干燥設備本質安全節能改進思路為

圖4 繞組表面涂料總質量對苯乙烯

通過加入惰性氣體降低干燥過程中可燃性混合氣體爆炸危險性[17];通過設置氮氣雙進氣回路和雙排氣回路,維持干燥系統微正壓,防止空氣進入罐內;同時簡化工藝過程,去除原來的間歇通風換氣工序,將干燥系統改造為密閉全循環形式,從而綜合改善干燥工藝的安全和節能水平。本質安全節能改進思路涉及的具體事項列于表1。

表1 設備本質安全節能改進事項

2.2 干燥過程充氮控氧工藝設計

改進后干燥設備以氮氣代替空氣作為循環介質進行干燥。抑制干燥過程爆炸危險性。充入的氮氣量需要保持設備內氧氣濃度低于苯乙烯氣體爆炸的最大允許氧含量[18]。現將干燥罐內最大允許氧含量控制為7%[19]。維持罐內惰化環境和氧濃度則需不斷向罐內充入氮氣并保持系統微正壓。為適應充氮控氧工序,對設備進、出氣管路進行相應改進。

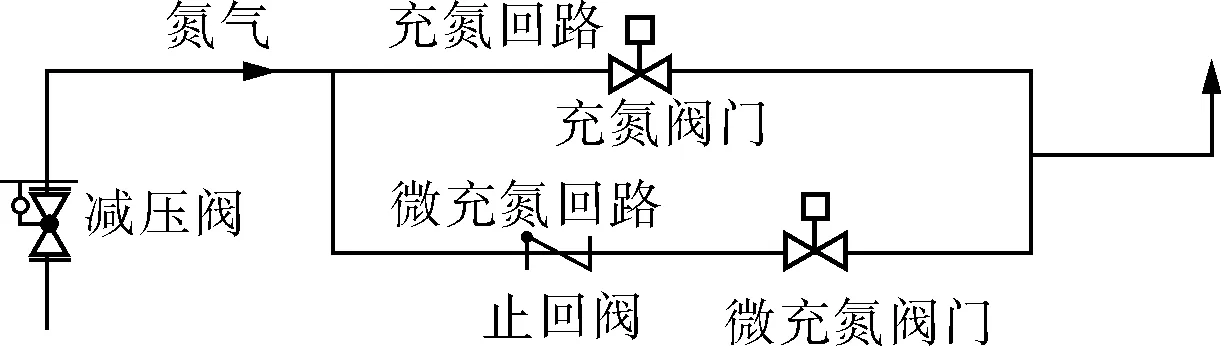

進氣回路:如圖5所示,在干燥罐罐底設置雙氮氣回路進氣,充氮管路在氮氣置換空氣和應急充氮時使用;微充氮管路保證系統處于微正壓狀態并維持干燥罐內始終處于惰化環境。

圖5 氮氣進氣回路簡圖

排氣回路:在干燥罐罐頂設置雙排氣回路,一個排氣管路裝設重力閥,保證設備內壓力超標時能自動泄壓;另一排氣管路上裝設排氣閥,在罐內氧濃度超標時能及時排出一部分氣體,并在總排氣管路安裝防止氣體回流的止回閥。

2.3 干燥作業前后抽真空排氣

為解決原干燥系統干燥周期較長和尾氣處理措施缺陷問題,干燥作業前增加抽真空排氣工序,其目的是可加速罐內空氣抽離,減少充氮置換過程中氮氣的使用量,節約干燥全過程消耗的時間和成本,提高干燥效率;干燥完成后增加抽真空排氣工序,其目的是可迅速將干燥過程中產生的可燃性混合物排出罐內,保證開罐時可燃性氣體和氮氣濃度符合安全要求。另外,還對設備氣體濃度檢測系統及其他安全輔助裝置進行改良,得出改進后干燥工藝流程如圖6所示。

圖6 改進后的充氮控氧熱風循環干燥工藝流程

3 改進前后設備本質安全度及節能對比分析

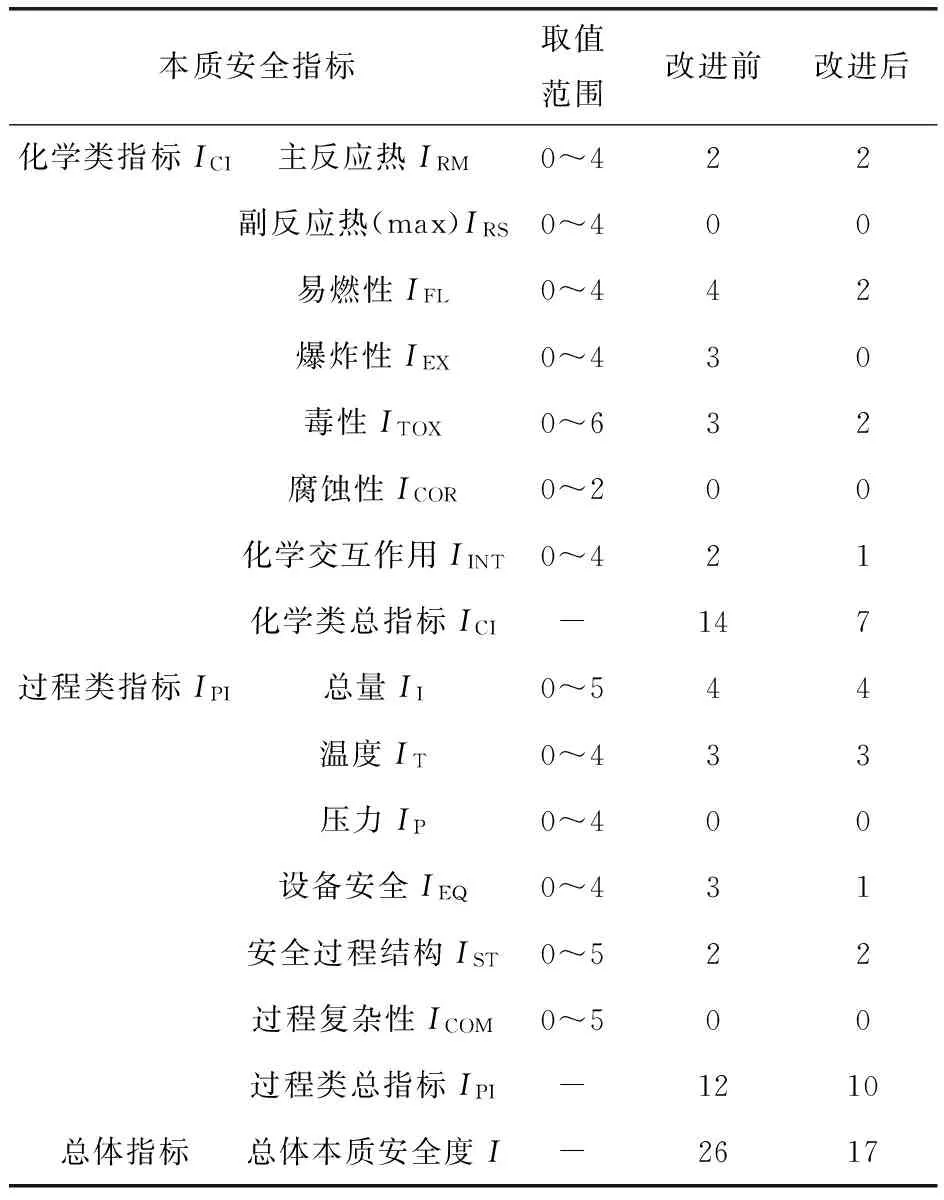

3.1 本質安全化改進效果對比研究

本質安全指數ISI(Inherent Safety Index)評價法在國內外被廣泛應用于設備和工藝的物質、反應、過程和結構危害評價[20]。改進前后干燥設備與工藝各本質安全指數取值和總體本質安全度見表2。改進后設備總體本質安全程度較改進前有明顯提高,I值(I=ICI+IPI)由26降至17。干燥工藝由于采用充氮控氧保持氧氣濃度低于安全限值,ICI從14降至7;在過程類指標方面,由于干燥罐內無法形成爆炸性氣體混合物,工藝過程安全性也得以提升,IPI從12降至10。

表2 改進前后設備本質安全指數對比

3.2 節能情況對比研究

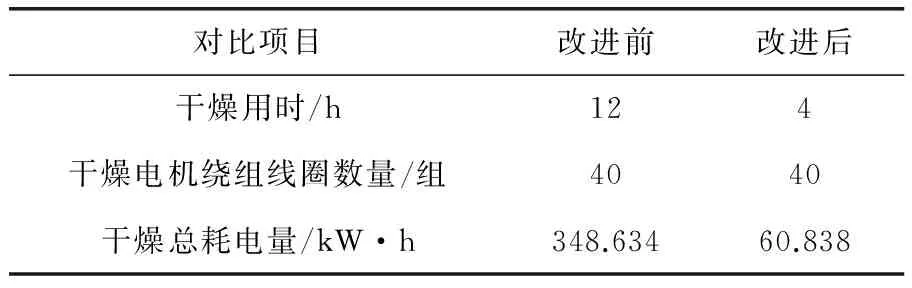

改進前后干燥系統的一次干燥用時和能耗數據統計見表3。改進后能耗大大降低,繞組線圈(型號: PMEⅡ-11.7kW)干燥節能達82.5%。改進后設備干燥全過程密閉循環,克服了原干燥系統因間歇通風換氣造成大量熱損失的問題;設備由原來利用導熱油加熱改進為純電加熱,可有效降低能耗。另外,設備干燥效率也提高約66.7%。干燥作業前后先進行抽真空排氣,作業時間可大大縮短。

表3 改進前后熱風循環干燥系統運行參數對比

4 結論

4.1針對熱風循環干燥設備安全性低和能耗高的缺陷,提出充氮控氧、抽真空排氣、密閉全循環式的本質安全和節能改進思路,采用雙充氮進氣回路,維持干燥罐內始終處于惰化環境,同時設置自動泄壓排氣雙回路,以保持干燥過程中系統處于微正壓狀態(不大于0.1MPa)。

4.2運用國內外通用的ISI法對改進效果進行評價,改進后在降低爆炸危險性(化學類指標從14降到7)、提升設備安全性(過程類指標從12降到10)等方面有明顯提高。同時改進后設備試運行能耗降低82.5%,干燥效率提高66.7%。該節能改進技術對實現干燥過程安全、高效運行具有重要意義。

[1] 楊志舟. 易燃液體火災成災機制及危險性控制技術研究[D]. 天津:天津理工大學,2008.

[2] 古國偉. 涂層烘干設備安全評價研究[D]. 廣州:華南理工大學,2012.

[3] 張帆,徐偉,石寧. 化工過程本質安全化技術研究進展[J]. 安全、健康和環境,2015,15(1):1~4.

[4] Goraya A, Amyotte R R, Khan F I. An Inherent Safety-Based Incident Investigation Methodology[J]. Process Safety Progress, 2004, 23(3): 197~205.

[5] Hendershot D C, Sussman J A, Winkler G E, et al. Implementing Inherently Safer Design in an Existing Plant[J]. Process Safety Progress, 2006, 25(1): 52~57.

[6] Carvalho A, Matos H A, Gani R. Design of Batch Operations: Systematic Methodology for Generation and Analysis of Sustainable Alternatives[J]. Computer and Chemical Engineering, 2009, 33(12): 2075~2090.

[7] 梁瑞,郭曉璐,姜峰,等. 承壓設備設計階段風險評估技術方法研究[J]. 化工機械,2012,39(5):586~590.

[8] 余文翟,華敏,潘旭海,等. 本質安全化設計在硝酸氧化醇工藝中的應用[J]. 化工進展,2014,33(4):1054~1059.

[9] 陳臻,李延軍,張璧光,等. 杉木木束熱風循環干燥參數對干燥效率與能耗的影響[J]. 干燥技術與設備,2005,3(1):27~31.

[10] 邱煒,王豪,袁蔡斌,等. 變性淀粉脫水及氣流干燥系統的控制策略優化[J]. 化工自動化及儀表,2013,40(4):439~442.

[12] 徐成海,張志軍,張世偉,等. 塔形連續式真空干燥設備節能方向的分析[J]. 化工機械,2009,36(3):185~189.

[13] Amyotte P R, Pegg M J, Khan F I. Application of Inherent Safety Principles to Dust Explosion Prevention and Mitigation[J]. Process Safety and Environment Protection, 2009, 87(1): 35~39.

[14] 焦巍,劉遷,項曙光. 化工過程反應路徑綜合方法的研究進展[J]. 化工學報,2010,61(12):3044~3050.

[15] Dou X, Tian Z. Research on Modelling and Controlling the Concentration of Combustible Solvent Vapors in Indirect Electrical Heating Circulation Dryer[J]. Procedia Engineering, 2012, 45(2): 477~482.

[16] Stolpe F, F?rster H. Investigations of the Formation of Explosive Mixtures in Dryers for Coatings[J]. Journal of Hazardous Materials, 2004, 112(3): 169~175.

[17] Chen C C, Wang T C, Liaw H J, et al. Nitrogen Dilution Effect on the Flammability Limits for Hydrocarbons[J]. Journal of Hazardous Materials, 2009,166(2/3): 880~890.

[18] 張增亮,蔡康旭. 可燃氣體(液體蒸氣)的爆炸極限與最大允許氧含量的對比研究[J]. 中國安全科學學報,2005,15(12):64~68.

[19] Crowl D A. Minimize the Risks of Flammable Materials[J]. Chemical Engineering Progress, 2012, 108(4): 28~33.

[20] 葉君樂,蔣軍成,陰健康,等. 基于模糊綜合評價的化工工藝本質安全指數研究[J]. 中國安全科學學報,2010,20(6):125~130.