基于數值計算方法的換熱器管板等效方法研究①

丁宇奇 戴希明 劉巨保 戴子威 周輝宇 呂 濤

(東北石油大學機械科學與工程學院)

換熱器是石油化工生產中常用的靜設備,由于其內部介質具有高溫、高壓特性,特別是一些操作介質具有腐蝕性,導致換熱器管板與換熱管連接部位經常發生失效[1]。因此,對于換熱器設計與應力分析過程中,管板與換熱管連接位置常常作為重點考察部位。在對管板進行分析設計時,常采用有開孔管板和實心管板兩種處理方法。楊玉強等采用實體單元建立了開孔管板的有限元模型,并對換熱器的受力變形進行了強度評定,同時對開孔管板厚度進行了優化設計[2~4]。李又香等考慮管子壁厚對管板的加強作用,分別采用實體模型和軸對稱殼單元模型對開孔管板進行了應力分析,并提出了一種當量管板-殼單元模型[5]。葉增榮建立了開孔柔性薄管板的有限元模型,通過改變管板厚度、換熱管中心距等參數對管板進行了優化分析設計[6]。Gardner K A首先提出了當量實心板的概念,并通過開孔影響系數來描述開孔后的管板抗彎剛度,但該方法只考慮了孔間距和孔徑[7]。隨后Miller K A G對該公式進行了修正,提出了考慮開孔布置方式的抗彎剛度計算方法[8]。而O′Donnell W J則通過對管板開孔后,等效彈性模量和泊松比對多孔管板的抗彎剛度進行了描述[9],如美國ASME鍋爐壓力容器規范第Ⅷ卷-1《壓力容器建造規范》[10]、我國GB 151《管殼式換熱器》等多數國家的標準規范均采用了這種理論。在數值計算方法上,Jin W Y等分別采用桿單元、殼單元模擬了換熱管結構,并與等效實心管板進行了組合,對不同換熱管單元的管板應力進行了對比分析[11]。楊星辰等分別采用等效實心管板-梁單元模型和開孔管板模型對管板與換熱管連接處進行了模擬,通過提取管板表面環向和徑向應力,對等效實心管板模型進行驗證[12]。

由于實心管板在處理管板與換熱管連接方式時較簡單,使得管板應力分析計算效率大大提高,但采用該方法卻無法對管板開孔孔邊應力進行研究。為此筆者分別對開孔管板與等效實心管板采用不同的管板與換熱管連接方式對管板的應力和變形進行分析。通過對比分析管板等效方式,提出了一種考慮應力集中系數的主從節點綁定等效實心管板處理方法。從而既提高了計算效率,又可考慮管板開孔導致的應力集中,對于換熱器管板應力分析設計具有一定的指導意義。

1 考慮開孔結構的換熱器管板數值模擬計算分析

1.1 整體有限元數值模型的建立

筆者以管殼式換熱器為例進行計算分析,為了簡化計算,在計算中不考慮換熱器的出入口管箱結構。分別選取殼體、法蘭、管板、接管、換熱管和支座為研究對象,并將結構處理為對稱結構,選擇二分之一換熱器為研究對象,并考慮管板實際結構,將它離散為開孔的管板結構。由于管程和殼程有內壓和溫度共同作用,采用管道單元對換熱管進行網格劃分,其余部分采用實體單元進行網格劃分,換熱器有限元模型如圖1所示。其中從管板中心水平向外為x軸正方向,由鞍座向上為y軸正方向,換熱管從入口(左側)到出口(右側)為z軸正方向。

圖1 換熱器有限元模型(管板開孔結構)

1.2 邊界條件和載荷

在換熱器對稱平面上施加對稱邊界條件,其中換熱器左側支座為固定支座、右側支座為滑動支座,將折流板對換熱管的支撐作用處理為限制換熱管對應位置的x和y方向的位移。

考慮到換熱器的自重,殼程操作壓力為10.680MPa,管程操作壓力為0.063MPa,殼程操作溫度為315.6℃,管程入口溫度為650.0℃,出口溫度為550.0℃;忽略出入口管箱對管板的彎矩作用;而由于法蘭螺栓預緊力主要會對法蘭的受力變形產生影響,因此在文中也予以忽略。

1.3 管板與換熱管連接位置處理方法

對于管板采用開孔結構的數值計算方法,可分別模擬出管板與換熱管連接方式為脹接、焊接和脹焊并用3種連接方式,考慮到與實心管板的對比結構分析,筆者主要對焊接連接方式進行數值模擬。為了模擬管板開孔區的受力變形情況,分別選擇管板開孔結構節點為主節點、換熱管結構節點為從屬節點進行主從節點綁定,管板開孔與換熱管主從節點綁定如圖2所示。

圖2 開孔管板與換熱管連接方式

1.4 計算結果分析

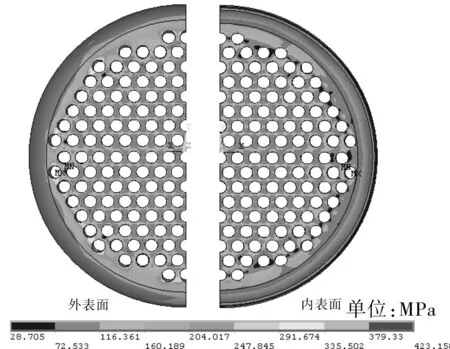

對換熱器結構在操作壓力、操作溫度和自重載荷作用下的受力變形情況進行了分析。考慮到篇幅影響,選取換熱器入口管板為研究對象,管板整體位移分布如圖3所示,管板等效應力分布如圖4所示。

圖3 管板整體位移分布

圖4 管板等效應力分布

由圖3可知,入口管板整體位移在0.10~4.51mm之間,說明此時管板的最大變形為4.41mm,發生在管板下部位置;由于管板下部位移大于上部位移,使得管板承受彎曲應力狀態,從圖4可知,管板在最外側開孔區應力數值最大為423MPa,具有明顯的孔邊應力集中現象;對于管板整體應力分布,從最外側開孔區向中心應力逐漸趨于穩定。

2 等效實心換熱器管板結構的數值模擬計算分析

2.1 有限元模型與管板連接位置處理方法

2.1.1有限元模型

除管板結構外,等效實心管板換熱器有限元模型與前述相同。由于等效實心管板結構忽略了管板的開孔結構,因此需要對管板的彈性模量和泊松比進行等效[10],建立實心管板結構的有限元模型。由于換熱管排列方式為正三角形分布,根據ASME有:

(1)

γ*=β0+β1η+β2η2+β3η3+β4η4

(2)

(3)

式中E*——管板等效彈性模量;

E——材料彈性模量;

h——最小截面處管板的寬度;

p——開孔中心線間的距離;

r0——自板中心至最外層孔中心的徑向距離;

R*——等效半徑;

t——管板厚度;

ν*——管板材料等效泊松比;

η——管板開孔減弱系數,η=h/p。

系數α0~α4和β0~β4由ASME鍋爐及壓力容器規范Ⅷ-1,通過t/p的值確定。

2.1.2管板與換熱管連接位置處理方法

實心管板結構由于忽略了開孔結構,在有限元模型建立過程中,采用實體單元對管板開孔位置進行填充,因此,可采用兩種節點處理方法對管板與換熱管連接處進行描述。其中一種為共用節點法:即對換熱管與管板外表面連接處的節點進行合并,使其共用節點。另外一種方法為主從節點綁定法:即選擇開孔區域的管板節點為主節點,換熱管與管板連接處節點為從屬節點進行主從節點綁定,如圖5所示。

圖5 實心管板與換熱管連接方式

2.2 邊界條件和載荷

換熱器各部件承受的壓力和溫度載荷同開孔管板結構,由于實心管板缺少了開孔結構,使得在入口管板和出口管板上壓力的作用范圍增大,若按實際載荷進行加載則必然增大計算誤差,因此在載荷施加過程中必須要考慮開孔結構的影響,根據換熱管數量和直徑,將作用在入口管板和出口管板開孔等效區的管程壓力和殼程壓力進行等效:

(4)

(5)

式中A——開孔區域的總面積;

De——換熱管外徑;

de——換熱管內徑;

pi*——等效管程壓力;

pi——管程壓力;

po*——等效殼程壓力;

po——殼程壓力;

n——換熱管的數量。

2.3 計算結果分析

經計算,在操作壓力和操作溫度作用下,等效實心管板整體位移分布如圖6所示,整體等效應力分布如圖7所示。

圖6 等效實心管板整體位移分布圖

圖7 等效實心管板整體等效應力分布

由圖6可以看出,采用共用節點法的管板位移分布為0.22~6.34mm,管板最大變形約為6.12mm,采用主從節點綁定法的管板位移分布為0.13~4.92mm,管板最大變形約為4.79mm,二者數值相差約21.7%;從變形分布趨勢上看,最大位移均發生在管板下部區域。從圖7可以看出,采用共用節點法的管板應力最大值為249MPa,采用主從節點綁定法的管板應力最大值為244MPa;從應力分布上看最大應力區域均在管板最外側區域,且應力分布從外側向管板中心逐漸趨于穩定,但在開孔區域的應力描述上,采用共用節點法開孔區的應力分布介于5~32MPa,而采用主從節點綁定法的開孔區應力分布介于36~62MPa,二者具有較大區別。為了對比分析開孔管板和實心管板在相同載荷作用下的變形和應力,將對比結果列入表1。

表1 不同管板等效方法的應力和變形對比

從表1中的數據可以看出,對比開孔管板結構與采用共用節點法的實心管板結構,入口管板的整體變形和開孔區變形相對誤差達38.8%、出口管板整體變形和開孔區變形相對誤差分別為38.5%和40.0%,整體應力分布的最大相對誤差均在80.0%以上,開孔區更是達到了90.0%以上。而采用主從節點綁定法的實心管板結構,入口管板的整體變形相對誤差僅為8.6%,開孔區最大相對誤差僅為8.2%、出口管板的整體變形相對誤差僅為6.4%,開孔區最大相對誤差僅為6.9%,說明采用該種方法的等效實心管板結構可以較好的對管板與換熱管連接處的變形分布進行描述;從應力分布上看,整體最大相對誤差為67.9%、開孔區為69.6%,說明在對孔邊應力集中的描述上,實心管板結構還不能進行準確描述,需要進一步對該模型開孔位置的應力分布情況進行研究。

3 等效實心換熱器管板孔邊應力對比分析

相對開孔管板結構,等效實心管板結構可簡化計算的工作量,從第2節的分析可以看出,采用主從節點綁定方法的等效實心管板結構,可以較準確地對結構變形進行描述,但由于忽略了管板開孔,因此無法對孔邊應力進行描述,本節主要從孔邊應力集中系數的確定上,對它進行研究。分別在管板最外側開孔區和中部開孔區的內外表面,選擇5組開孔結構進行研究,在每組開孔結構處分別定義應力分析路徑,如圖8所示。

圖8 管板開孔區應力分析路徑

以入口管板的B區域開孔結構為例,選擇相鄰4個開孔結構組成的區域,分別定義應力分析路徑Path1~Path4,在每條路徑上分別定義應力分析點a、b、c、d和e點,對孔邊應力的分布進行分析。分別提取開孔管板與主從綁定節點等效實心管板開孔位置處的應力進行對比分析,如圖9所示。

從圖9可以看出,對于開孔結構管板,Path1路徑上的孔邊應力呈拋物線分布,且緊靠近開孔邊緣處的應力明顯大于遠離開孔位置的應力數值;而對于等效實心管板結構,Path1路徑上的孔邊應力呈雙拋物線分布,但仍體現了孔邊應力數值較大的分布趨勢。對比兩個模型路徑Path1上各點的應力可知,開孔管板模型a、b、c點應力分別為162.3、122.3、163.4MPa;等效實心管板模型a、b、c點應力分別為53.7、53.9、53.6MPa。由此可以得到該路徑上的孔邊應力集中系數分別為3.02、2.27、3.05。

圖9 Path1路徑上的孔邊應力分布曲線(B區域)

按照上述應力集中系數的計算方法,分別對出入口管板各區域的應力集中系數進行計算,匯總平均數值見表2。

從表2中的數據可以看出,由于開孔結構的

表2 不同管板等效方法的孔邊應力集中系數

存在,使得開孔邊緣的應力集中系數明顯大于開孔中心和三角中心區域的應力集中系數;由于管板發生向外的彎曲變形,使得管板外表面應力集中系數略大于內表面。從數值上看,孔邊應力集中系數約為3,而開孔中心的應力集中系數約為2。因此,若在換熱器管板等效方式中,選擇主從節點綁定的等效實心管板計算方式,則可考慮將管板開孔位置應力計算結果乘以相應的應力集中系數。

4 結論

4.1選取換熱器殼體、法蘭、管板、接管、換熱管和支座為研究對象,分別采用管道單元和實體單元,建立了換熱器三維有限元模型。對比分析等效實心管板與考慮開孔結構的管板,管板結構的變形和應力分布整體趨勢相同,但等效實心管板結構不能表達開孔管板結構的孔邊應力集中分布狀態。

4.2分別采用共用節點法和主從節點綁定法,對等效實心管板與換熱管的連接方式進行了模擬。對比分析開孔管板結構與不同節點處理法的等效實心管板結構有限元計算結果,共用節點法與開孔管板結構的變形相對誤差超過38.0%、應力相對誤差超過80.0%;而采用主從節點綁定法的等效實心管板結構整體變形與開孔管板結構最大相對誤差僅為8.6%,但孔邊應力相對誤差達到69.6%,說明對于等效實心管板結構的管板與換熱管連接,采用主從節點綁定的方法更合適。

4.3對比分析了開孔管板結構與主從節點綁定的等效實心管板開孔區域的應力分布,分別選取出入口管板內外表面的五個開孔區域進行應力對比分析得到,對于孔邊應力的集中系數約為3,開孔區域中間各點的應力集中系數約為2。

[1] 姚偉明.換熱管與管板連接結構的探討[J].管道技術與設備,2007,(3):29~31,42.

[2] 楊玉強,賀小華,楊建永.基于ANSYS的雙管板換熱器管板厚度設計探討[J].壓力容器,2010,27(10):30~35.

[3] 陳慕天,謝禹鈞,張芳瑤.固定管板式換熱器管板的有限元分析[J].當代化工,2014,43(7):1~5.

[4] 熊奧博.管殼式固定管板換熱器管板強度研究及雙管板厚度計算[D].北京:北京化工大學,2014.

[5] 李又香,龔曙光,龐心宇.管板結構軸對稱簡化模型的分析研究[J].機械強度,2013,35(4):466~471.

[6] 葉增榮.柔性薄管板換熱器的結構分析與優化[J].壓力容器,2011,28(5):21~27.

[7] Gardner K A.Heat Exchanger Tube-Sheet Design—3. U-Tube and Bayonet-Tube Sheets[J].Journal of Applied Mechanics,1960,27(1):25~33.

[8] Miller K A G.The Design of Tube Plates in Heat Exchangers[J].Institution of Mechanical Engineers,Sect. B,1953,(1):672~688.

[9] O’ Donnell W J,Langer B F.Design of Perforated Plates[J]. Journal of Engineering for Industry of ASME,1962,(84):307~319.

[10] ASME Boiler and Pressure Vessel Code Ⅷ-1,Rules for Construction of Pressure Vessels[S]. America:The American Society of Mechanical Engineers,2007.

[11] Jin W Y,Gao Z L,Liang L H,et al.Comparison of Two FEA Models for Calculating Stresses in Shell-and-tube Heat Exchanger[J].International Journal of Pressure Vessels and Piping,2004,81(6):563~567.

[12] 楊星辰,張雅琴,段成紅.基于ASME Ⅷ-1的大直徑固定管板式換熱器管板的簡化分析[J].壓力容器,2016,33(4):24~29.