間接式熱泵蒸發技術在二氧化硫脲濃縮中的應用①

彭 濤

(江蘇樂科節能科技股份有限公司)

蒸發是化工、環保、醫藥及食品等工業生產中常用的一種單元操作,是一個能耗較大的工藝過程。蒸發操作過程中高溫位的蒸汽向低溫位轉化,而較低溫位的二次蒸汽的利用率在很大程度上決定著蒸發操作的經濟性[1]。近年來,熱泵蒸發技術已成為實現蒸發操作節能、提高蒸發能量利用經濟性的重要途徑[2]。目前,國內外學者對熱泵蒸發技術的研究大多集中在直接式熱泵蒸發技術[3~6],而對間接式熱泵蒸發技術和系統的研究鮮有報道。為此,筆者提出一種間接式熱泵蒸發技術,并對該技術在二氧化硫脲蒸發濃縮中的應用進行分析討論。

1 間接式熱泵蒸發技術原理

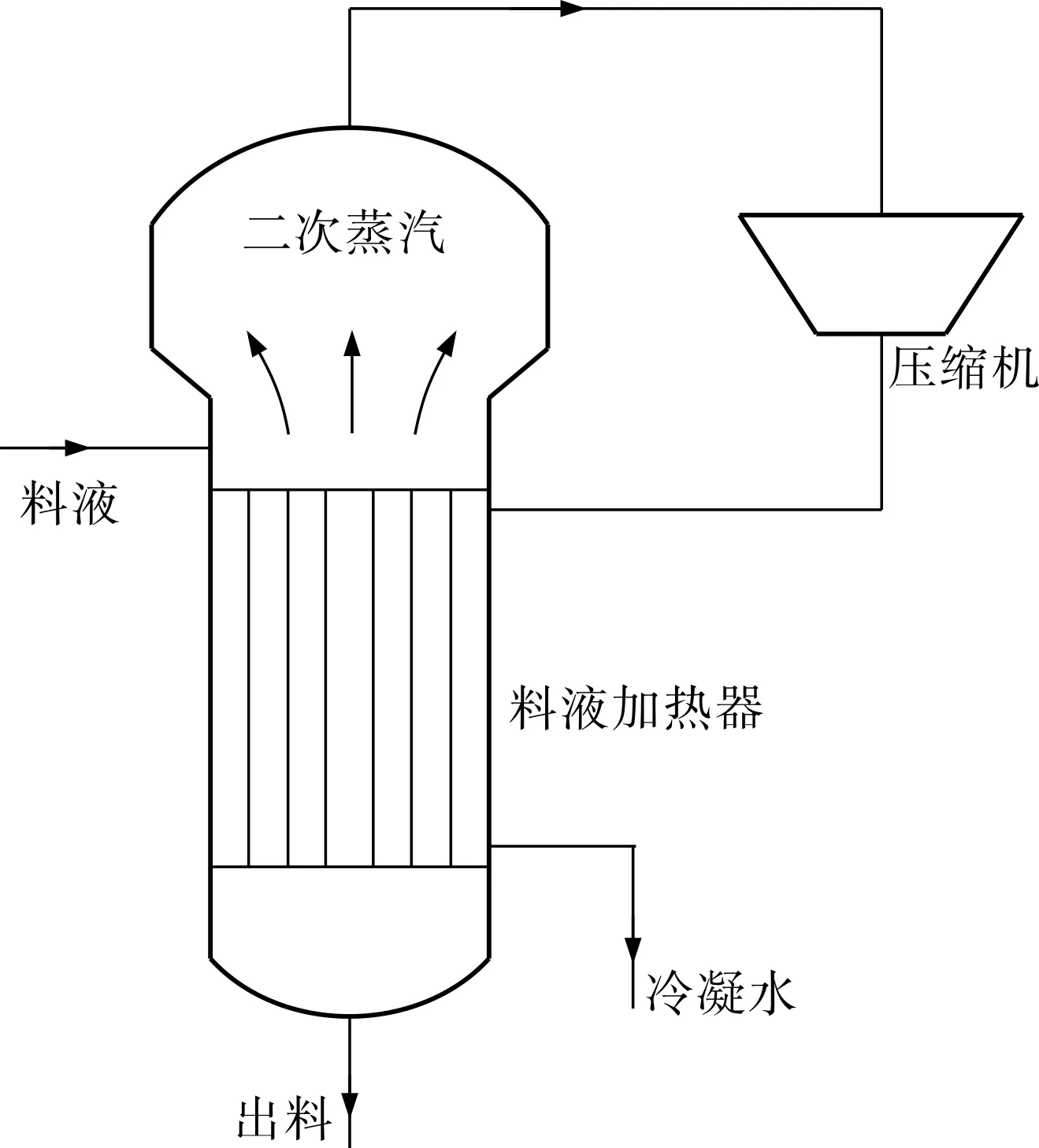

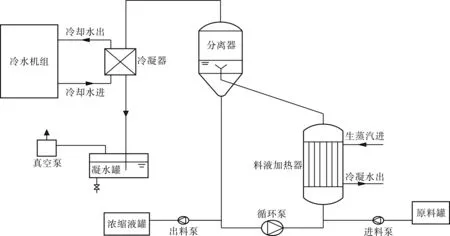

對于機械壓縮式熱泵蒸發系統,按照二次蒸汽能量回收方式的不同,可分為直接式熱泵蒸發系統(圖1)和間接式熱泵蒸發系統(圖2)。直接式熱泵蒸發技術又稱機械式蒸汽再壓縮(Mechanical Vapor Recompression,MVR)技術,通過壓縮機直接壓縮蒸發過程中產生的二次蒸汽來提高蒸汽的溫度和焓值,并將壓縮后的蒸汽再次用于物料加熱[7]。當物料的要求蒸發溫度較低(低于40℃)時,蒸發系統內部的真空度較高,且二次蒸汽的比容較大,此時MVR系統需配備較大排氣量的蒸汽壓縮機。此外,由于系統真空度較高,環境向蒸發系統內部的漏氣有所增加,不凝氣進入蒸發系統后將導致壓縮機能耗顯著增加。

圖1 直接式熱泵蒸發系統

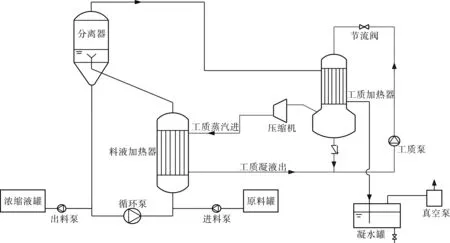

圖2 間接式熱泵蒸發系統

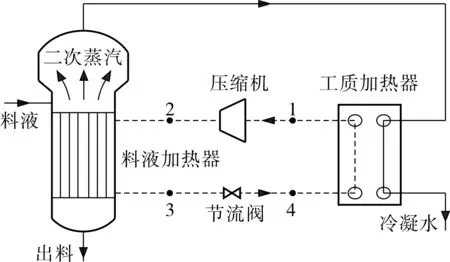

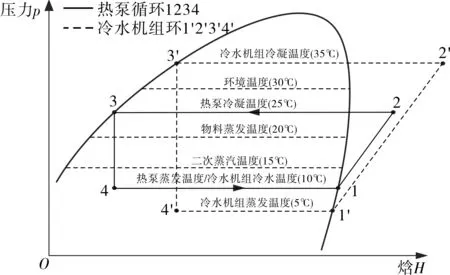

間接式熱泵蒸發系統是在傳統蒸發設備的基礎上新增一臺換熱器和一套熱泵系統,熱泵系統通常由壓縮機、料液加熱器、節流閥和工質加熱器組成,其封閉回路內充注有低沸點的熱泵工質。間接式熱泵蒸發系統根據逆卡諾循環原理運行,如圖3所示,料液蒸發所產生的二次蒸汽進入工質加熱器用以加熱熱泵工質,熱泵工質吸熱蒸發并汽化(4→1過程);汽化后的熱泵工質通過壓縮機壓縮后升溫增焓(1→2過程);然后進入料液加熱器加熱料液并冷凝液化(2→3過程);之后高壓液態熱泵工質經節流閥降壓后返回工質加熱器(3→4過程),并再次吸收二次蒸汽潛熱后蒸發汽化。

圖3 間接式熱泵蒸發系統熱泵工質循環p-H關系

綜上所述,間接式熱泵蒸發系統通過熱泵系統的逆卡諾循環,實現對料液蒸發二次蒸汽潛熱的回收,并將此部分熱量再次用于物料的蒸發加熱。在低溫蒸發類項目中,與MVR系統相比,間接式熱泵蒸發系統壓縮機不受二次蒸汽比容和蒸發系統真空度的影響,因此,具有較好的能源利用效率和經濟性。

2 二氧化硫脲蒸發濃縮工藝特點

二氧化硫脲作為一種新型還原劑,因具有還原電位高、分解速度慢、穩定性好、用量少、運輸儲存安全方便、無毒及對環境無污染等優點,被廣泛應用于印染和漂白工業中[8,9],現已成為保險粉的安全替代品。二氧化硫脲是一種典型的熱敏型物料,在其蒸發濃縮過程中,如果蒸發溫度過高,二氧化硫脲將發生水解并生成次硫酸,次硫酸氧化生成H2SO4,而H2SO4將進一步加快二氧化硫脲的氧化[10]。因此,為了避免二氧化硫脲在蒸發過程中發生高溫水解,二氧化硫脲濃縮時的蒸發溫度通常需控制在20℃以內。

3 案例分析

江蘇樂科節能科技股份有限公司采用間接式熱泵蒸發技術對某二氧化硫脲蒸發濃縮系統進行升級改造。該項目二氧化硫脲設計蒸發溫度20℃,蒸發量10t/h,物料沸點升約5℃。

3.1 改造前存在的問題

改造前的二氧化硫脲蒸發濃縮系統原理如圖4所示。系統采用強制循環加熱蒸發運行模式,蒸發加熱熱源采用減壓生蒸汽,料液加熱器采用管殼式換熱器,料液走管程,生蒸汽走殼程。蒸發所產生的二次蒸汽通過冷水機組進行冷凝,冷水機組的裝機功率為1 500kW,冷水機組所產生的冷水溫度約為7℃。

圖4 改造前的二氧化硫脲蒸發濃縮系統原理

該系統運行過程中存在如下問題:

a. 產品收率低,產品質量差。該系統采用減壓生蒸汽作為蒸發熱源,生蒸汽溫度波動導致料液加熱器的換熱管壁面溫度過高,從而引發二氧化硫脲高溫水解,降低了產品收率,導致二氧化硫脲晶體發黃,產品質量較差。

b. 換熱管易堵塞。二氧化硫脲高溫水解產物易在換熱管壁面結疤結垢,影響換熱器傳熱效率和系統蒸發量。另外,換熱管堵塞現象頻發,導致換熱器需經常檢修,嚴重影響了產品的正常生產。

c. 系統運行能耗高。該系統運行時,用于料液加熱的生蒸汽消耗量約11.8t/h,用于二次蒸汽冷凝的冷水機組的運行能耗為1 310kW。

3.2 系統改造

由于二氧化硫脲具有極強的熱敏性,蒸發結晶時操作溫度不得超過20℃,再加上沸點升5℃,導致其二次蒸汽溫度僅為15℃,因此多效蒸發技術在此工況下不適用;采用熱力式蒸汽再壓縮技術雖然可以節省部分生蒸汽,但仍需要大量的冷凍水來冷凝多余的二次蒸汽,節能效果有限;如果使用MVR技術,將不再需要生蒸汽和冷凍水,節能效果極其顯著,但由于15℃的水蒸氣比容(78m3/kg)較大,要求蒸汽壓縮機的排氣量很大,價格昂貴。

為此,江蘇樂科節能科技股份有限公司采用間接式低溫熱泵蒸發濃縮技術對該二氧化硫脲蒸發濃縮系統進行升級改造(圖5)。節能改造利用了原料液蒸發循環回路設備(料液加熱器、分離器和循環泵)、進出料系統和真空系統;拆除了原系統中用于二次蒸汽冷凝的冷水機組、冷卻塔等配套設備。改造后的系統新增一套間接式熱泵蒸發系統循環回路,該回路包括新增設的工質泵、節流閥、豎管降膜式工質加熱器、離心壓縮機和原料液加熱器,熱泵循環工質采用R22。豎管降膜式工質加熱器的殼程走二次蒸汽,管程為熱泵工質R22。

圖5 改造后的二氧化硫脲蒸發濃縮系統原理

改造后的系統在運行時,二氧化硫脲溶液通過循環泵強制循環在料液加熱器內并被不斷加熱,然后在分離器內進行負壓蒸發,蒸發所得二次蒸汽經分離器的分離作用后進入豎管降膜式工質加熱器的殼側釋放熱量并冷凝液化。間接式熱泵循環回路內的熱泵工質R22在工質泵的作用下,經節流閥減壓后由豎管降膜式工質加熱器的頂部噴入,并在豎管降膜式工質加熱器換熱管內壁進行降膜蒸發,吸收換熱管外部二次蒸汽的冷凝放熱,汽化后的R22蒸汽經壓縮機壓縮增壓后溫度升高,然后進入料液加熱器的殼程,加熱換熱管內的二氧化硫脲后冷凝液化,R22凝液連同降膜式工質加熱器中未汽化的R22液體一同被工質泵吸入,經節流閥節流降壓后返回至豎管降膜式工質加熱器并再次吸收二次蒸汽的冷凝潛熱。

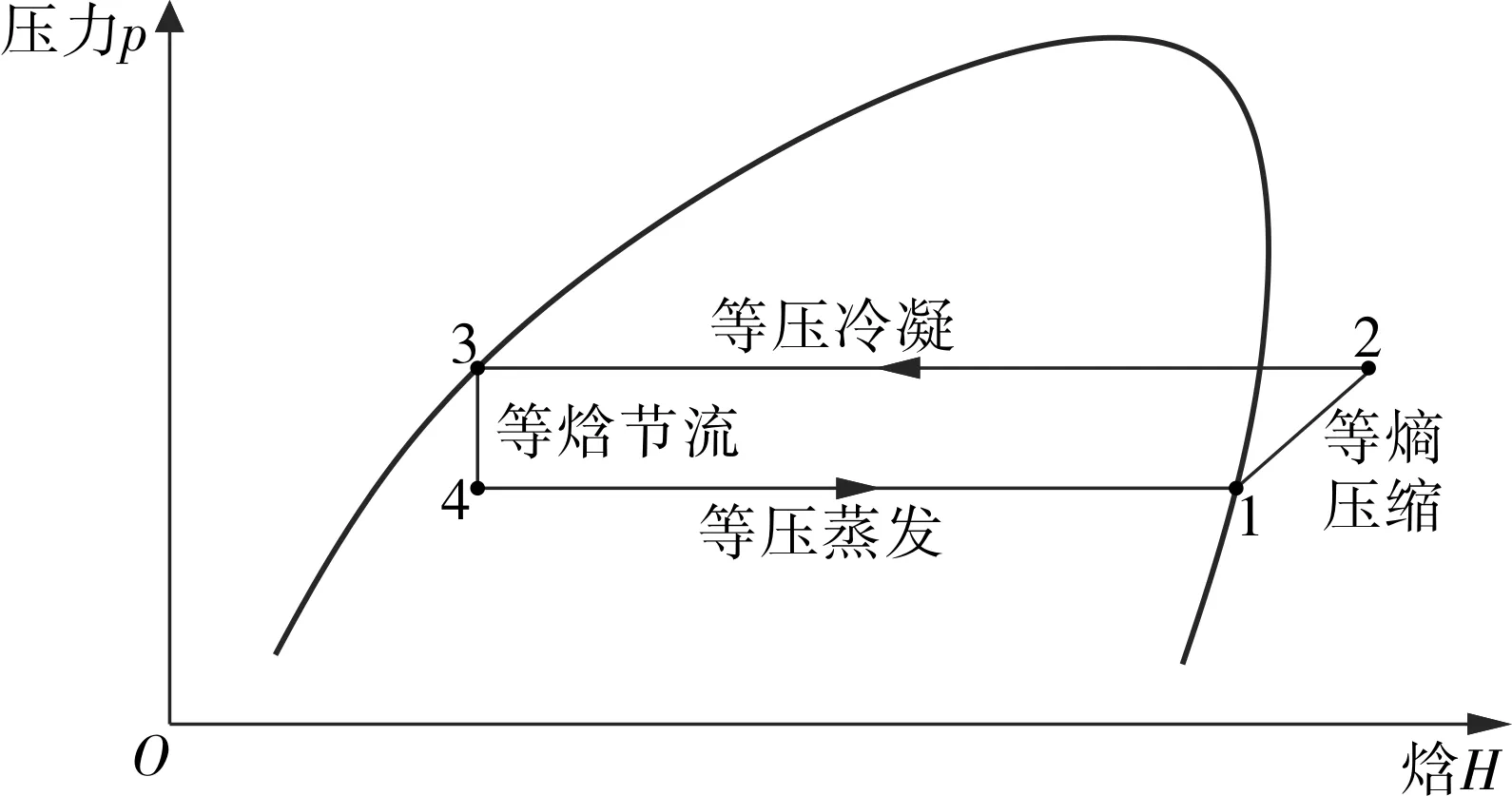

二氧化硫脲間接式熱泵蒸發系統不僅實現了對蒸發過程低壓二次蒸汽的冷凝,同時還實現了對二次蒸汽冷凝熱量的回收,并通過熱泵系統將熱量再次用于物料的蒸發加熱,實現了系統能量的循環利用。對于二次蒸汽的冷凝,原系統采用冷水機組,改造后系統采用熱泵系統,雖然二次蒸汽的冷凝負荷相同,但兩個系統的運行工況存在差異。如圖6所示,熱泵系統通過R22工質直接與二次蒸汽進行冷凝換熱,其蒸發溫度為10℃;但原冷水機組需通過冷水機組制取的冷水冷卻二次蒸汽,冷水機組的制冷劑與二次蒸汽間需進行兩次換熱,其蒸發溫度為5℃。此外,熱泵系統的冷凝溫度僅需保證與二氧化硫脲間的傳熱溫差即可,冷凝溫度為25℃;而原冷水機組的冷凝溫度受限于環境溫度,其冷凝溫度需35℃。由此可見,熱泵系統的蒸發溫度高于原冷水機組的蒸發溫度,冷凝溫度低于原冷水機組的冷凝溫度,在相同的制冷負荷下,熱泵系統所需的工質循環量和單位循環量壓縮機耗功均小于原冷水機組,熱泵系統的運行能耗明顯低于原冷水機組。

圖6 熱泵系統與原冷水機組運行工況對比

4 經濟性分析

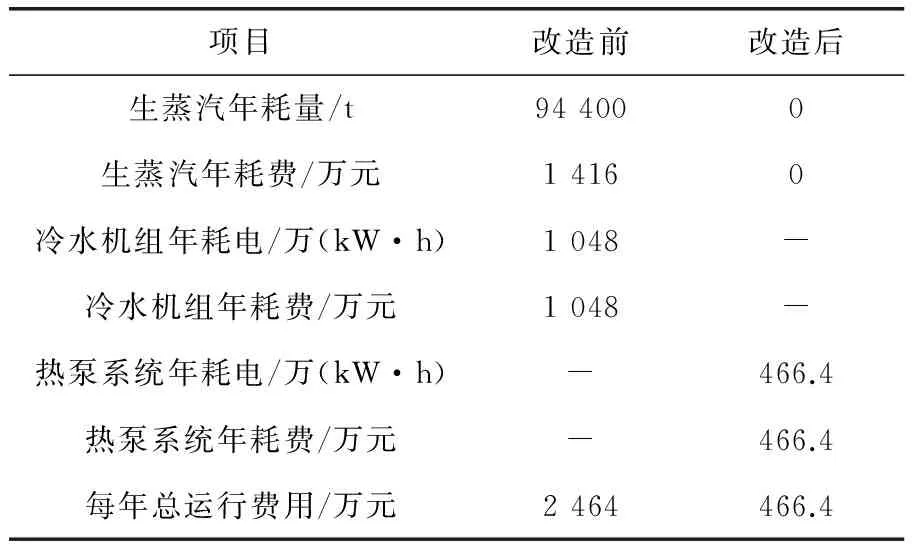

該項目改造前后的能耗和運行費用對比見表1,其中系統年運行時間為8 000h,每噸蒸汽的價格為150元,電價1元/(kW·h)。

表1 項目改造前后的能耗和運行費用對比

系統改造后,項目每年節省運行費用1 997.6萬元,節省率達81.1%,項目投資回收期不足一年,項目取得了較好的經濟效益。此外,采用間接式熱泵蒸發技術后,二氧化硫脲的蒸發溫度穩定,基本維持在20℃左右,二氧化硫脲在蒸發濃縮過程中不再發生高溫水解現象,產品收率明顯提高,換熱器也未發生堵管現象,所得二氧化硫脲晶體潔白,產品質量得到顯著改善。

5 結束語

工業蒸發操作是一個能耗較大的工藝過程,二次蒸汽的合理利用在很大程度上決定了蒸發操作的經濟性。間接式熱泵蒸發濃縮技術通過回收二次蒸汽的汽化潛熱并再次用于物料的蒸發加熱,實現了蒸發熱量的循環利用,可顯著節省蒸發作業的運行費用。因此,間接式熱泵蒸發濃縮技術在熱敏性物料低溫蒸發領域將具有較好的市場應用前景。

[1] 馮霄,運新華,郁永章.多效蒸發與熱泵蒸發的分析與比較[J].化工機械,1995,22(1):52~55.

[2] 鹿方,馮霄.工業熱泵的經濟性研究[J].西安交通大學學報,2000,34(2):95~99.

[3] 劉軍,張沖,楊魯偉,等.夾套式MVR熱泵蒸發濃縮系統性能分析[J].化工學報,2015,66(5):1904~1911.

[4] Sorour M A,Mostafa S R,Samri S M B.A Case Study of Orange Juice Concentration by Recompression Evaporation Techniques[J].Journal of Food Process Engineering,2012,36(3):337~342.

[5] 林文舉,林文野,楊魯偉.板式蒸發器式蒸汽再壓縮系統研究及設計[J].化工機械,2013,40(2):176~181.

[6] Winchester J,Marsh C.Dynamics and Control of Falling Film Evaporators with Mechanical Vapour Recompression[J]. American Control Conference,1999,77(5):3600~3604.

[7] 申濤,趙旭.機械蒸汽再壓縮技術在高氨氮廢水處理中的應用[J].化工機械,2013,40(6):816~818.

[8] 湯秀華,李軍,任永勝.二氧化硫脲的合成工藝及其保質期研究[J].四川理工學院學報(自然科學版),2007,20(5):108~111.

[9] 潘志信,郭相坤.二氧化硫脲廢水的特性和利用[J].印染助劑,2004,21(2):40~42.

[10] 壽文毓.二氧化硫脲的制備[J].化工生產與技術,2000,7(1):30~32.