冶煉煙氣制酸凈化含砷酸泥固化方法研究

陸占清,丁雁波,周開敏

(云南馳宏資源綜合利用有限公司鋅廠,云南曲靖 655000)

砷是常見的污染物之一,也是累積性中毒的物質,對人體毒性極大。環境中的砷污染主要是工業“三廢”造成的,包括含砷金屬礦石的開采、焙燒、冶煉、化工、煉焦、火電、造紙、皮革等生產過程中排放的含砷煙塵、廢水、廢氣、廢渣造成的污染,其中以冶金、化工排放砷量最高,是環境污染的主要來源。在冶金工業生產過程中,約有30%左右的砷進入廢水、廢氣中,因此對從廢水中除砷而形成含砷廢渣的最終處理一直是冶金和環保工作者的重要研究課題。筆者對近年來國內外含砷廢渣的處理技術進行簡單介紹,以冶煉煙氣制備硫酸過程中產生的含砷酸泥為研究對象,研究出了一種固化處理含砷酸泥的方法。

1 含砷廢渣處理現狀

目前國內外處理含砷廢渣和污泥時,常用的穩定固化方法是水泥及有機聚合物固化、塑性材料固化及熔融固化。

1.1 水泥及有機聚合物固化

水泥固化就是以水泥為固化劑將危險廢物進行固化的一種處理方法。固化時,水泥與廢物中的水分或另外添加的水分發生水化反應生成凝膠,將廢物中的有害微粒分別包裹起來,并逐步硬化成水泥固化體。水泥固化是國際上處理有毒有害廢物的主要方法之一,美國環保局也將水泥固化稱為處理有害廢物的最佳技術。

在處理含砷污泥時就采用水泥固化,并且在制成球狀固化塊以后,還對固化塊進行了浸出試驗:固化塊硬化7 d后,放入浸出劑(自來水)中浸泡7 d,然后測浸出液中砷的濃度;得出的結果是砷的浸出總濃度遠低于GB 25466—2010《鉛、鋅工業污染物排放標準》濃度限值0.5 mg/L,且隨著水泥比例的增加,浸出濃度進一步降低。澳大利亞Golder協會對含砷焙砂廢棄物也用了水泥固化的方法,也做了浸出試驗,結果與趙萌等人[1]的研究一樣。

水泥固化以其固化工藝簡單、設備和運行費用低、固化體的強度好而在工業上廣泛應用。但水泥固化也有一定的缺點:水泥固化體的浸出率較高,需作涂層處理;水泥固化體的增容比較高;有的廢物需進行預處理和投加添加劑,使處理費用增高。

有機聚合物固化是將某種有機聚合物的單體與廢物在一個特殊設計的容器中完全混合并加入一種催化劑攪拌均勻,使其聚合、固化[2]。有機聚合固化的優點是可以在常溫下操作,添加的催化劑數量很少,最終產品體積比其他固化法小,既能處理干渣,也能處理濕泥漿。缺點是不夠安全,有時使用的強酸性催化劑在聚合過程中會使重金屬溶出,并要求使用耐腐蝕設備;固化體耐老化性能差,且固化體松散,需裝入容器處置,增加了處置費用。

1.2 塑性材料固化

塑性材料固化常用的是熱塑性材料固化。熱塑性材料固化就是用熔融的熱塑性物質(瀝青、石蠟、聚乙烯、聚丙烯等)在高溫下與危險廢物混合,以達到對其穩定固化的目的。目前,國內外最常用的熱塑性固化技術是瀝青固化技術[3]。瀝青固化是以瀝青類材料作為固化劑,與廢物在一定的溫度下均勻混合,產生皂化反應,使有害物質包容在瀝青中形成固化體,從而得到穩定固化體。瀝青屬于憎水性物質,完整的瀝青固化體具有優良的防水性能,以及良好的黏結性和化學穩定性,而且對于大多數酸和堿有較高的耐腐蝕性,所以瀝青固化具有較好的穩定性。

熱塑性材料固化的優點是固化體的浸出率低于其他固化法,增容比小;固化對溶液有良好的阻隔性,對微生物具有強抗侵蝕性。其缺點是固化基材具有可燃性;熱塑材料價格昂貴,操作復雜,設備費用高。

1.3 熔融固化

熔融固化技術也稱之為玻璃固化技術。此法是將待處理的廢物與細小的玻璃質,如玻璃屑、玻璃粉混合,經混合造粒成型后,在高溫下熔融形成玻璃固化體,借助玻璃體的致密結晶結構確保固化體的永久穩定。

玻璃固化的優點是所形成的玻璃態物質具有比水泥固化物的耐久性更高、抗滲出性更好、耐酸性腐蝕更強,因為廢物的成份已成為玻璃的一個組分,玻璃固化體的浸出率最低,廢物的增容比不大。此法的缺點是工藝復雜,設備材質要求高,處理成本高。

以上方法在惡劣的自然環境條件下,經過一定的時間,其砷的浸出率都會上升,砷就不能長期穩定的存在于固化體中。現針對含砷酸泥研究出了一種固化方法,在模擬及其惡劣的自然條件下仍然可以讓砷長期穩定存在于固化體中。

2 砷固化試驗

2.1 固化原理

該研究的含砷酸泥固化處理新技術是以多種工業固體廢棄物為原料,然后與含砷酸泥復合,形成穩定的固化體。酸泥中的砷能和其他原料中的活性成分一起反應形成穩定的含砷化學長鏈,在該化學長鏈中以O為連接中心將Al、Si、As、Ca、Fe等金屬元素通過化學鍵而鍵合形成無機化學長鏈。形成的化學鏈中主要以共價鍵和離子鍵為主,故因其具有很高的鍵能而穩定性很好,所以酸泥中的砷就能長期穩定存在于固化體中[4]。

2.2 含砷固體廢物的穩定性評價

通過浸出試驗來檢測有害化合物的穩定性已經成為一種習慣做法,目前各國大都采用美國環保局的“毒性特征程序試驗”(TCLP)試驗來檢測[5]。該試驗將有害固體廢物與pH值5的醋酸緩沖溶液按體積質量比10∶1混合,在攪拌強度為30 r/min的條件下反應20 h;液固分離后,分析浸出液中有害元素的濃度。當含砷固體物料通過TCLP試驗后浸出液中含砷質量濃度高于0.5 mg/L時,該含砷廢棄物必須加以處理而不能直接排放。

2.3 酸泥的主要成分

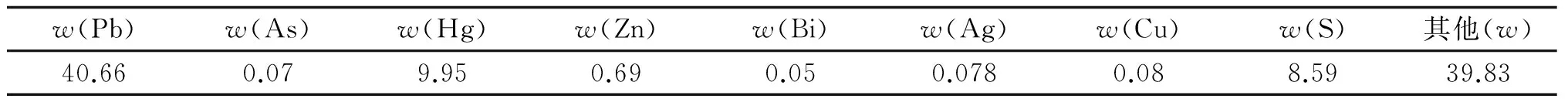

酸泥的化學成分見表1。

表1 酸泥化學成分 %

2.4 試驗原料

試驗研究中以酸泥為主要原料,其他輔助材料為:

1)礦渣粉(KZF),昆鋼礦渣并球磨1 h,化學組成為:w(SiO2)為31.89%,w(Al2O3)為20.08%,w(Fe2O3)為0.59%,w(CaO)為34.25%,w(MgO)為10.05%,w(H2O)為0.4%,其他物質質量分數為2.74%。

2)粉煤灰(FMH),化學組成為:w(SiO2)為57.35%,w(Al2O3)為22.56%,w(Fe2O3)為10.83%,w(CaO)為3.11%,w(MgO)為1.62%,w(SO3)為0.4%,w(H2O)為1.2%,其他物質質量分數為2.93%。

3)化學添加劑A。

2.5 試驗設備

JPT-5天平,量筒,燒杯,刮平尺,ISO行星式膠砂攪拌機與膠砂試體成型振實臺,三聯試模40 mm×40 mm×160 mm,TYA-100C型電液式抗折抗壓實驗機,TYA-300C型電液式抗折抗壓試驗機。

2.6 試驗方法

以干燥之后的酸泥為基體,加入不同工業廢渣作為改性組分,然后加入化學添加劑A作為激發劑,加入水之后用ISO行星式膠砂攪拌機進行快速攪拌3 min,而后在三聯試模中進行澆注成型。靜停24 h后脫模,再經24 h常壓蒸汽養護,最后進行抗折、抗壓強度測試分析;在做完抗干濕、抗凍融、耐酸、耐堿試驗之后進行砷浸出測試分析實驗。

3 試驗結果與討論

3.1 正交試驗

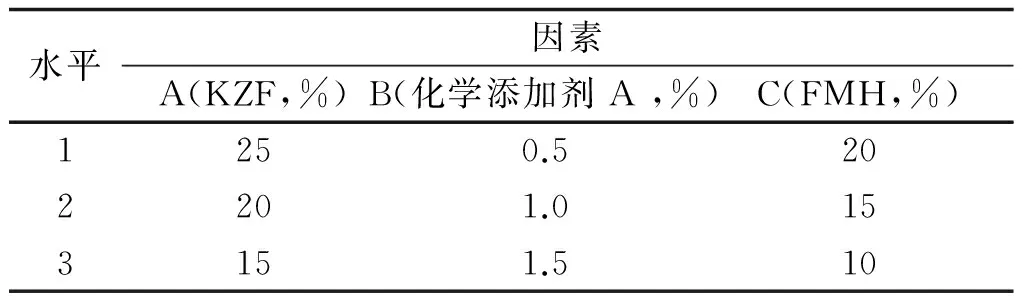

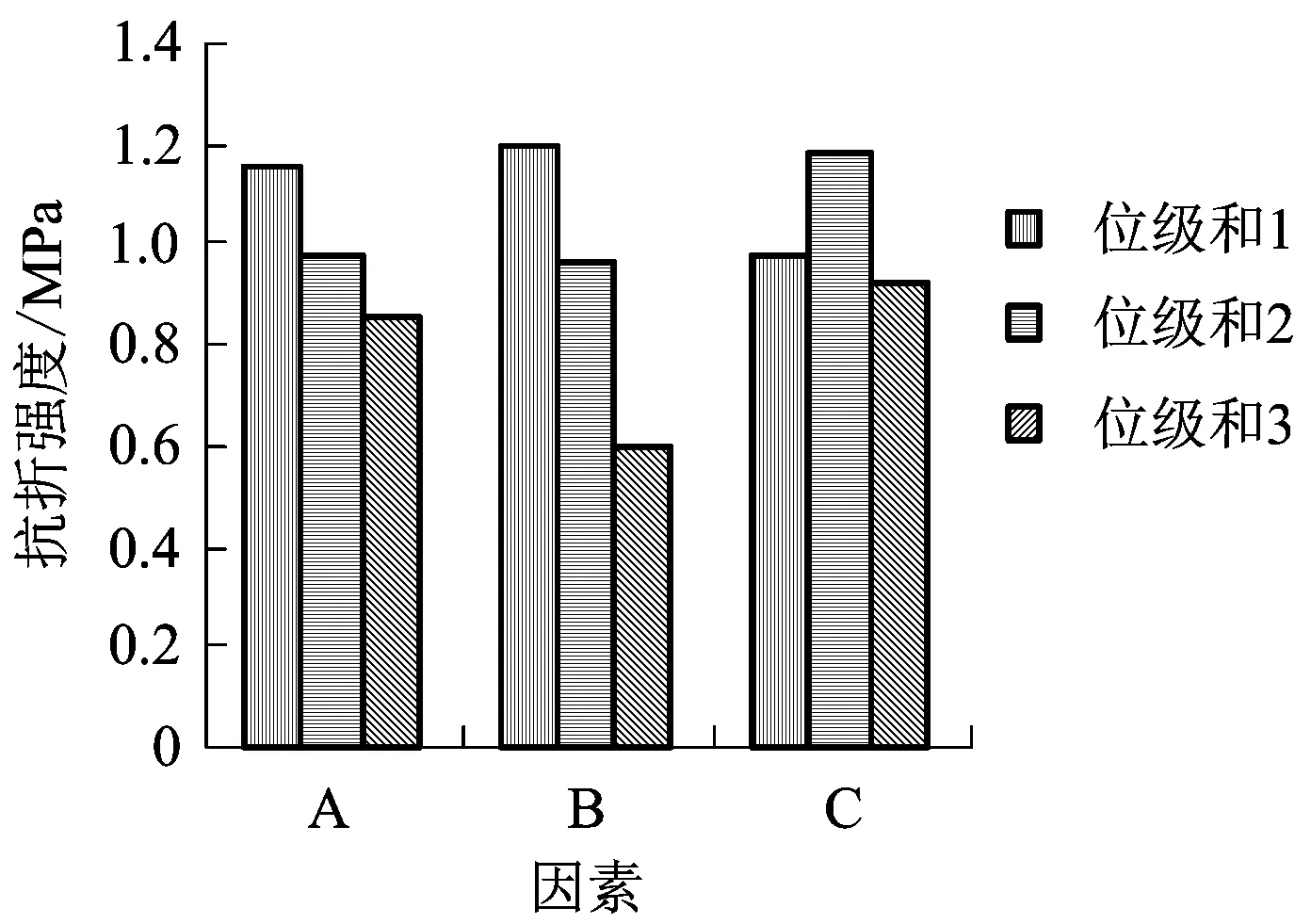

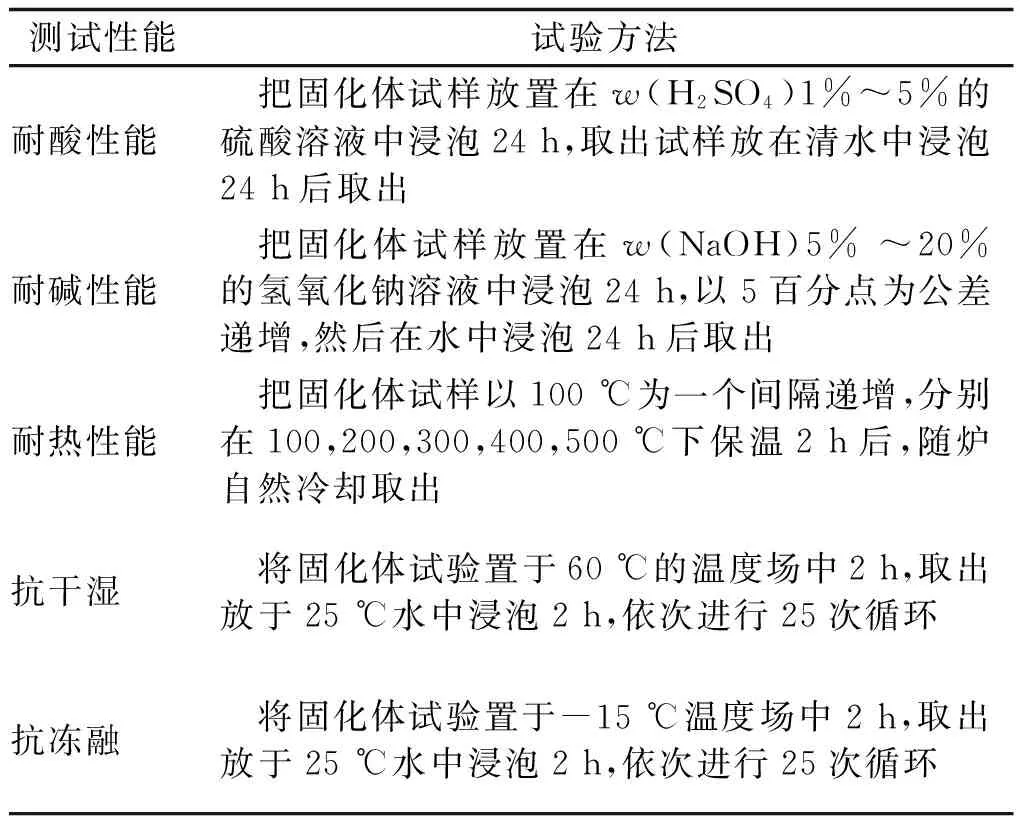

試驗研究在酸泥中加入KZF(礦渣粉)、FMH(粉煤灰)、化學添加劑A。選用正交實驗表L9(34)進行正交實驗。因素水平如表2,正交試驗結果見圖1~2。

表2 因素水平

注:正交試驗每組方案中,確定以上3種組分之后,其余的均由干燥酸泥補足100%;試驗中嚴格按照水泥靜漿試驗標準執行。

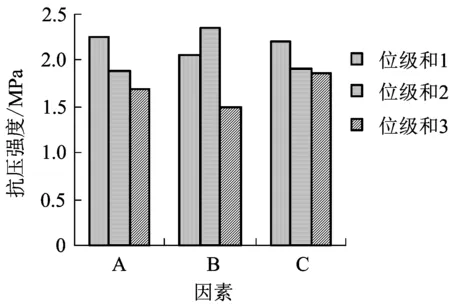

從圖1可見:影響因素的主次順序為B>A>C,即化學添加劑對實驗結果影響最大,KZF的影響次之,FMH對抗壓強度的影響最小。同時可以得出最優試驗水平是A1B1C2,即固化體中的物料質量分數為KZF 25%、FMH 20%、化學添加劑1.0%。

圖1 抗壓級差分析

圖2 抗折級差分析

從圖2可以看出:主次因素為B>A>C, 化學添加劑A對試驗結果影響最大,KZF的影響次之,FMH對抗壓強度的影響最小。同時可以得出最優試驗水平是A1B1C2,即固化體中的物料質量分數為KZF 25%、FMH 20%、化學添加劑1.0%。

不難看出從抗壓、抗折強度上所得到的最優水平相同,即質量分數為KZF 25%、FMH 20%、化學添加劑1.0%。而且該組方案在試驗中得到試樣的抗壓強度為20.14 MPa、抗折強度為5.12 MPa。

FMH作用機理是:FMH是一種具有潛在活性的玻璃體廢渣,適當提高FMH用量,可以補充體系中的活性硅鋁。一方面能提高C-S-H膠凝礦物的比例;另一方面也有利于化學長鏈-Al-O-Al-As-、-Si-O-Si-As-、-Al-O-Si-As-的形成[6]。但FMH的活性必須在堿性環境中才可以充分激發出來[7],所以FMH的摻量受KZF摻量的限制。FMH摻量增加的同時,實際上就是KZF摻量遞減的過程,這樣就直接導致最終C-S-H膠凝礦物減少。利用FMH的關鍵是如何合理的調整體系中的Ca/Si比,從而有利于形成較多的水硬性物質,使膠凝材料表現出較高的物理力學性能。

KZF作用機理是:KZF是具有高度活性的玻璃體礦物,在該體系中,能夠被化學添加劑A激發,其玻璃體結果迅速被破壞,經過水化反應生成了大量的CSH、CAH,同時也形成了部分的-Al-O-Al-As-、-Si-O-Si-As-、-Al-O-Si-As-化學長鏈[8]。這些物質的結構對試樣強度的建立和酸泥中砷的固化起到了決定性作用,它們是組群狀硅酸鹽、砷酸鹽結構。該類化學結構屬于類陶瓷結構,具有化學穩定、高強的特性。

化學添加劑A作用原理:

1)試劑A的加入可以充分瓦解KZF、FMH的極性離子。

2)試劑A能有效改善新生水化物中的網絡形成體與網絡改性體的比例,使新生水化物網絡形成體居多,這樣形成的固化體是以無機化學長鏈為主,該長鏈結構具有類陶瓷性能。

3)試劑A的存在使反應組分具有很好的協同作用,使固化體的強度增大,并可以在其養護過程中使強度穩幅增長。

下面對正交試驗中的最優方案進行模擬惡劣自然條件試驗,其包括抗干濕、抗凍融、耐酸、耐堿、耐熱試驗。

3.2 性能測試試驗

按照正交試驗中最優試驗方案制備出固化體測試樣,然后進行性能測試試驗,其試驗方法見表3。

表3 性能測試方法

固化體依次經過表3中性能測試試驗之后,再通過浸出試驗來檢測固化體浸出液中的砷含量濃度。其方法見文中2.2所述的“含砷固體廢物的穩定性評價”。最終固化體試樣經過模擬惡劣自然條件試驗之后,測出固化體浸出液中砷質量濃度為0.026 mg/L,低于國家排放標準限值0.5 mg/L。實際上,試驗中模擬條件比自然條件更加苛刻,足以說明形成的含砷固化體其穩定性很高,能長期、穩定存在于自然界中。

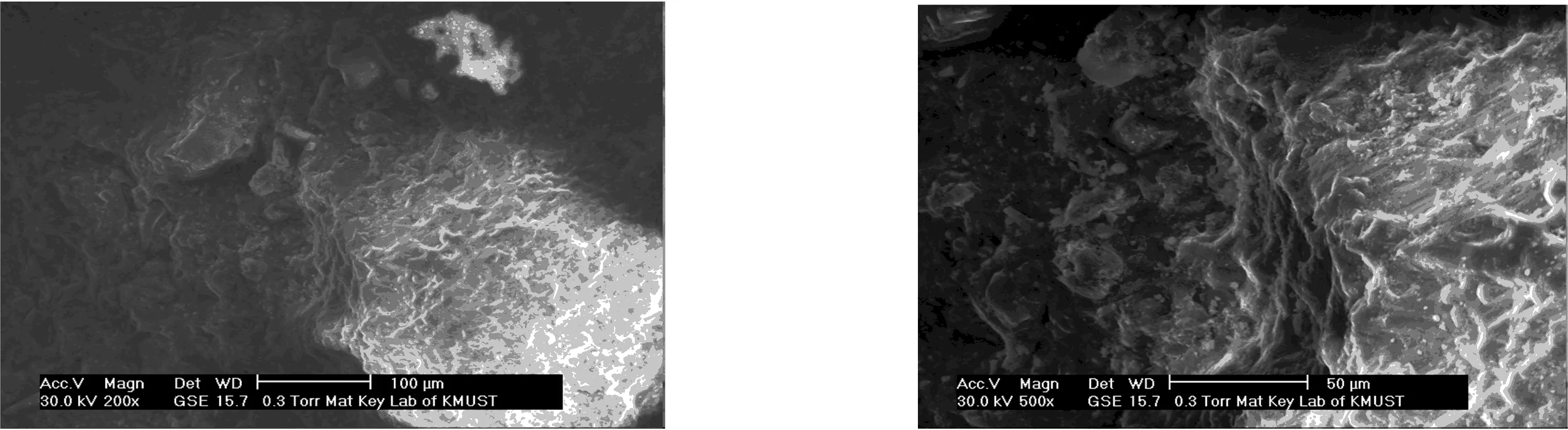

經過性能測試之后固化體的SEM圖譜見圖3。

A B

由圖3可見:在100 μm尺度上,固化體形成了一個完全整體,結構致密,沒有物質脫落現象。在50 μm尺度上,有小部分脫落小顆粒,但是小顆粒被周圍的嚴密整體所包裹,脫落物質所占比例已經很小,說明固化體經過抗干濕、抗凍融、耐酸、耐堿、耐熱試驗之后局部結構被破壞,但是對固化體浸出液測定分析得出砷含量濃度符合國家排放標準。

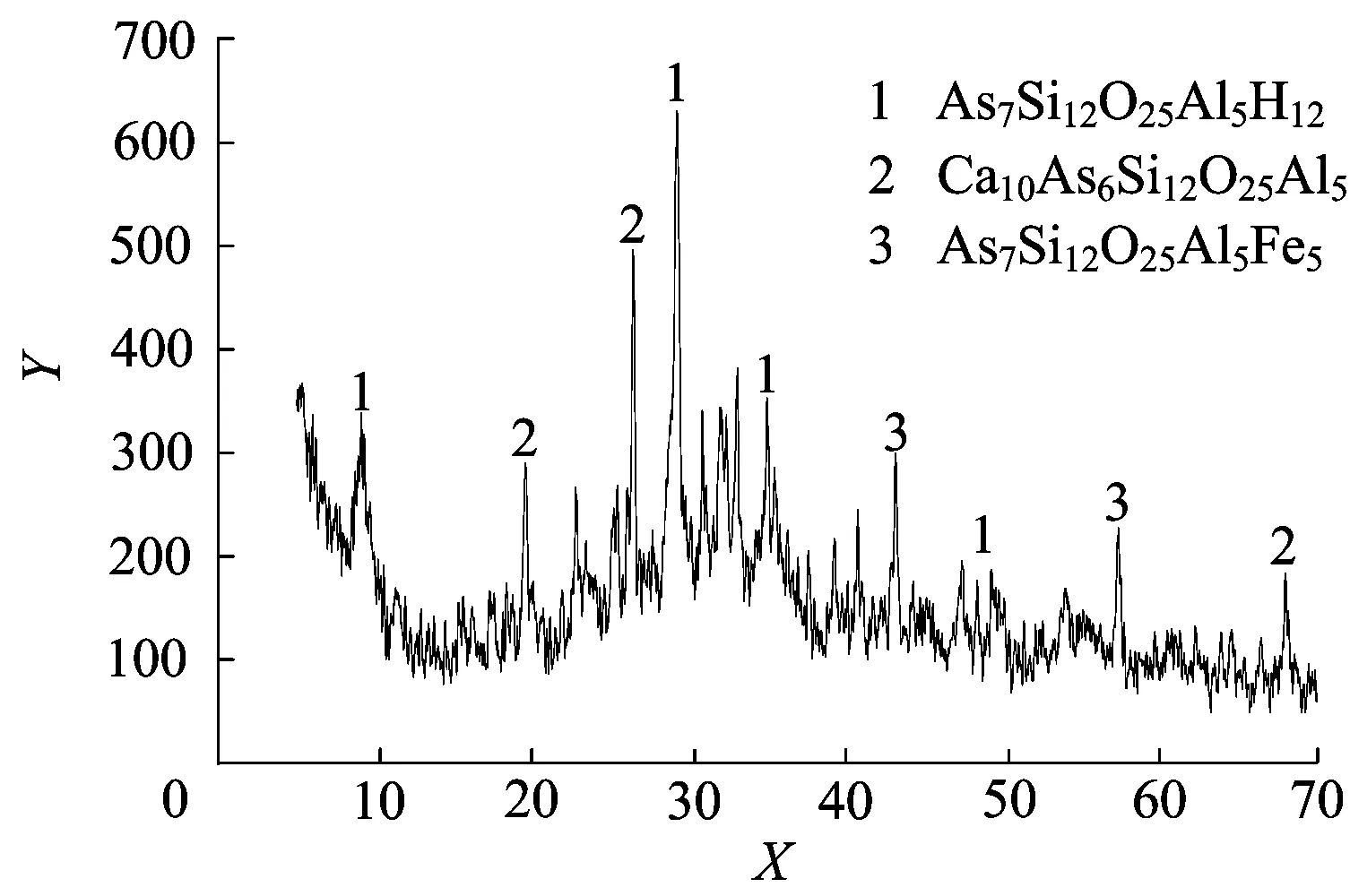

對試驗之后的固化體進行XRD分析,見圖4。

圖4 試驗后固化體XRD分析

從圖4可以看出:試驗后生成的主要礦物相是:As7Si12O25Al5H12、Ca10As6Si12O25Al5、As7Si12O25Al5Fe5這些物質實質上是由-Al-O-Al-As-、-Si-O-Si-As-、-Al-O-Si-As-化學長鏈組成的網狀礦物相,主要由共價鍵和離子鍵組成,不但能表現出性能優良的物理力學性能,而且結構致密,是一種典型的類陶瓷結構,說明含砷酸泥通過固化處理之后砷穩定存在于固化體中。

3 結論

以冶煉煙氣制備硫酸工藝過程中產生的酸泥為研究對象,綜合評述了目前對含砷廢棄物的固化處理方法,研究出了一種固化含砷酸泥的方法。通過試驗研究得出:在FMH、KZF、化學添加劑A的作用下,酸泥中的砷能有效參與化學反應,從而形成化學長鏈-Al-O-Al-As-、-Si-O-Si-As-、-Al-O-Si-As-,它們是組群狀硅酸鹽、砷酸鹽結構,該類化學結構屬于類陶瓷結構,具有化學穩定、高強的特性;將固化體放置于模擬苛刻的自然條件下,最終測出了固化體浸出液中砷質量濃度為0.026 mg/L,低于國家排放標準0.5 mg/L。

[1] 趙萌,寧平.含砷污泥的固化處理 [J].昆明理工大學學報(理工版),2003(5):100-104.

[2] 蔡忠林,龐敏暉,李善茂,等.含砷飛灰固化處理研究[J].安全與環境工程,2009(5):63-65.

[3] 崔明珍.廢棄物化學組分的毒理和處理技術[M].北京:中國環境科學出版社,1993:101-102.

[4] 汪吉章,龐敏暉,李善茂,等.含砷飛灰固化處理及浸出毒性試驗研究[J].環境工程,2009(5):37-39.

[5] 李柏林,李曄,汪海濤,等.含砷廢渣的固化處理[J].化工環保,2008(28):153-157.

[6] 陸占清,夏舉佩,張召述,等.鋁土礦選尾礦制備低溫陶瓷泡沫材料工藝研究[J].硅酸鹽通報,2010, 29(5):1133-1138.

[7] 朱麗蘋.磷渣制備低溫陶瓷復合材料的研究[D].昆明:昆明理工大學,2010.

[8] 陸占清.鋁土礦尾礦制備低溫陶瓷復合材料研究[D].昆明:昆明理工大學,2011.