基于Abaqus的仿真模板的開發(fā)與應(yīng)用

陶偉文 卜繼玲 王京雁 曾晶晶 程海濤

摘要:開發(fā)基于Abaqus的列車抗側(cè)滾扭桿裝置仿真模板,將大量的有限元建模人工操作轉(zhuǎn)化為軟件自動完成,從而固化抗側(cè)滾扭桿裝置的仿真分析步驟及經(jīng)驗設(shè)置,降低計算結(jié)果的離散度。該技術(shù)解決通用有限元軟件操作難度大的問題,降低仿真門檻,可以引導(dǎo)設(shè)計人員快速掌握常規(guī)項目的仿真業(yè)務(wù),減少項目管理工作流程的流轉(zhuǎn)環(huán)節(jié),縮短項目開發(fā)周期。

關(guān)鍵詞:列車;抗側(cè)滾扭桿裝置;仿真模板;流程化分析;有限元

中圖分類號:U270.2 文獻標志碼:B

0引言

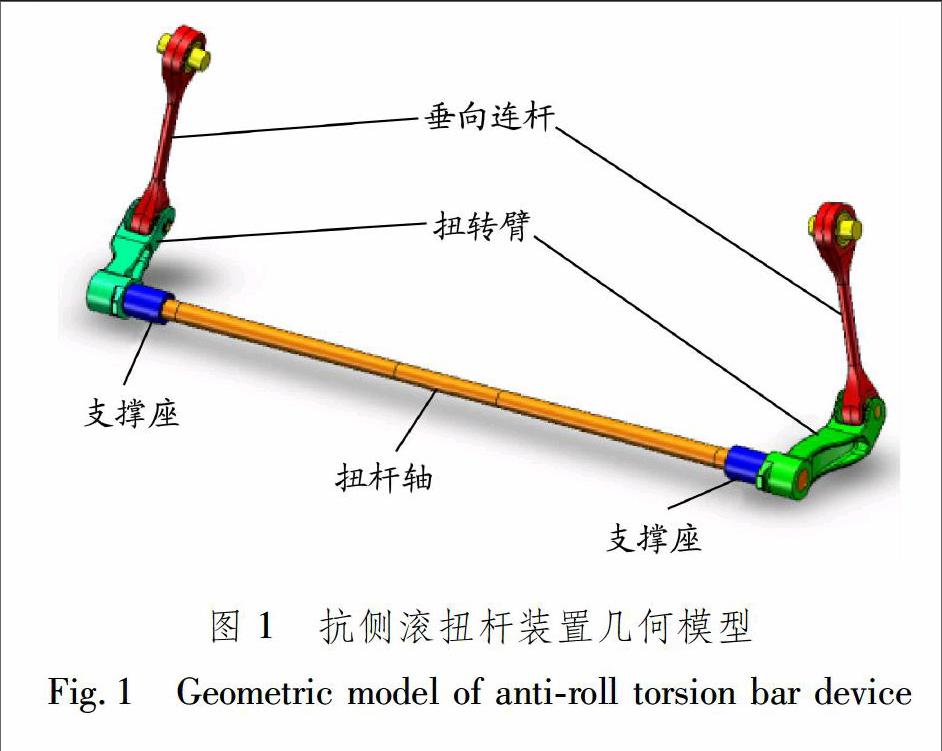

隨著計算機技術(shù)的發(fā)展,有限元軟件的應(yīng)用也日趨普及。在設(shè)計初期用有限元軟件對機械產(chǎn)品結(jié)構(gòu)強度進行校核與分析,可以大大提高產(chǎn)品結(jié)構(gòu)的合理性。對于減振降噪產(chǎn)品來說,前期強度校核分析已經(jīng)成為設(shè)計開發(fā)過程中必不可少的工作環(huán)節(jié)。以抗側(cè)滾扭桿裝置為例(見圖1),其在列車中與空氣彈簧聯(lián)合使用,用于解決車輛柔性系數(shù)和側(cè)滾角大的問題,對車輛的垂向、橫擺、點頭、搖頭及浮沉等振動不產(chǎn)生影響,只抑制車輛的側(cè)滾振動;在承受高頻率振動載荷時,也不會產(chǎn)生顫振。其主要工作原理為:當(dāng)車體側(cè)滾時,扭桿軸因承受扭矩而發(fā)生扭轉(zhuǎn)變形,同時提供扭轉(zhuǎn)反力矩來抵抗車體的側(cè)滾。

抗側(cè)滾扭桿裝置的有限元建模過程需要借助HyperMesh和Abaqus這些仿真軟件將產(chǎn)品結(jié)構(gòu)離散成實體單元的有限元模型,但這些軟件的使用對工程師要求較高,除專職仿真人員外僅有少數(shù)開發(fā)人員能熟練掌握,當(dāng)有大量產(chǎn)品需要仿真分析的時候常常需要排隊,軟件利用率不高,其價值沒有得到充分發(fā)揮。對于新用戶來說,CAE軟件手動操作的重復(fù)利用率不高,操作不當(dāng)會存在模型收斂問題或報錯,建模工作無法完成,查錯過程所花費時間更多。因此,利用精益生產(chǎn)的思想與方法,將各類型扭桿的分析方法和分析經(jīng)驗流程化,將操作步驟固化,使有限元建模一次性成功是一項必要工作。這樣不僅可以大大降低仿真分析工作的門檻,普及有限元軟件的使用,而且可以提高常規(guī)項目的仿真分析效率。

為了實現(xiàn)以上目標,本文采用Python語言對Abaqus進行二次開發(fā),對軌道車輛用抗側(cè)滾扭桿裝置進行模板定制開發(fā)。按照CAE建模操作流程設(shè)計友好交互界面,后臺依次調(diào)用所需模塊,產(chǎn)品設(shè)計人員只需按照固定的分析流程操作即可實現(xiàn)相應(yīng)仿真模型的建立。仿真模板免去部分重復(fù)性手動操作,采用標準化步驟完成仿真模型,不僅節(jié)約單個模型的建模時間,而且易于收斂,可以迅速得到計算結(jié)果。仿真模板可實現(xiàn)企業(yè)仿真經(jīng)驗的積累與沉淀,規(guī)范仿真流程,減少分析結(jié)果離散度。除此之外,仿真模板還可大大降低仿真分析工作的門檻,普及有限元軟件的使用,提高常規(guī)項目的仿真分析效率。總之,仿真模板的優(yōu)點是縮短設(shè)計開發(fā)周期、提高研發(fā)效率、實現(xiàn)仿真工作的精益研發(fā)。

1模板開發(fā)

抗側(cè)滾扭桿裝置仿真經(jīng)驗包括常規(guī)結(jié)構(gòu)仿真流程、網(wǎng)格處理流程、系統(tǒng)級產(chǎn)品過盈、接觸高級應(yīng)用技巧、疲勞分析流程、計算結(jié)果檢查及仿真報告的編制,涉及HyperMesh,Abaqus和Fe-Safe等3個軟件。將以上知識點全部進行模板化很難現(xiàn)實,比較合適的方案是針對大部分Abaqus操作進行二次開發(fā),最大程度地降低模板的使用難度、固化CAE操作流程,提高模板的使用效率。Abaqus內(nèi)核具有考慮材料、結(jié)構(gòu)及幾何非線性的強大功能,這已經(jīng)在多個行業(yè)得到驗證,且抗側(cè)滾扭桿裝置的強度分析結(jié)果與實驗測試對比,計算精度可控,具有較好的擴展性能。

本文利用Isight調(diào)用Abaqus,將扭桿軸內(nèi)孔尺寸參數(shù)化,對扭桿軸內(nèi)孔尺寸與其強度的關(guān)系進行定量研究來解決這一問題。

1.1建立分析流程

根據(jù)抗側(cè)滾扭桿裝置結(jié)構(gòu)開發(fā)3種模板,分別為直扭桿、彎扭桿、花鍵扭桿。考慮其安裝方式,每種模板又分為球鉸連接和錐銷連接接口。針對前處理模型的處理方式,每種接口又分為快速分析流程和精細分析流程。快速分析流程適用于項目初期技術(shù)溝通階段,可快速響應(yīng)客戶需求,有助于獲得訂單優(yōu)先權(quán);精細分析流程首先用HyperMesh完成網(wǎng)格模型,然后進入模板進行模型設(shè)置,適用于成熟產(chǎn)品或需要對結(jié)構(gòu)細節(jié)進行詳細分析的作業(yè)。最終總計形成12種前處理接口、1種后處理接口,涵蓋大部分產(chǎn)品需求。仿真模板界面見圖2。

模板實現(xiàn)標準件和幾何模型的選擇以及材料參數(shù)的自動賦予,通過勾選實體建立連接關(guān)系,自動建立分析步以及設(shè)置載荷,見圖3。

1.2模板主要特征和特色功能

(1)中文向?qū)椒抡媪鞒潭ㄖ啤Mㄟ^封裝材料屬性模塊、網(wǎng)格劃分模塊、工況定義、參數(shù)定義、載荷定義、約束定義、結(jié)果提取、報告生成等分析流程,指導(dǎo)開發(fā)人員按照標準化步驟完成仿真模型的建立。

(2)實現(xiàn)模型數(shù)據(jù)傳遞與幾何清理。利用Abaqus由CAD到CAE及各軟件的數(shù)據(jù)接口,定制數(shù)據(jù)無縫輸入輸出接口,直接從設(shè)計部門的CAD模型中導(dǎo)入幾何模型數(shù)據(jù)。模板可以自動清理幾何模型自帶部件的干涉、細小碎面、小邊等影響建模的部分。

(3)實現(xiàn)常用工裝的參數(shù)化建模與定位裝配。利用Abaqus的草繪模塊,參數(shù)化建立簡易工裝模型,并留有裝配定位輸入接口,簡便易用。

(4)自動賦予各零部件材料參數(shù)。對各零部件進行默認命名后,模板自動完成材料參數(shù)的賦予。

(5)關(guān)鍵結(jié)構(gòu)可實現(xiàn)六面體網(wǎng)格劃分。對于關(guān)鍵受力部件扭桿軸,自動劃分高質(zhì)量六面體單元;對于幾何拓撲結(jié)構(gòu)復(fù)雜的零件,自動劃分四面體單元;對所有單元進行網(wǎng)格質(zhì)量檢查。

(6)建立標準件庫,可以持續(xù)積累和調(diào)用復(fù)雜結(jié)構(gòu)的網(wǎng)格模型。模板針對復(fù)雜結(jié)構(gòu)支撐座及扭轉(zhuǎn)臂進行網(wǎng)格模型積累,形成標準件庫。當(dāng)借用成熟結(jié)構(gòu)時,可以直接調(diào)用標準庫網(wǎng)格。

(7)邊界條件設(shè)置和自查功能。模板自動生成耦合加載面的加載點,可以直接輸入不同工況下的載荷值;在默認固支區(qū)域施加固定約束;生成inp文件后自動檢查作業(yè)。

(8)模板生成的作業(yè)通過檢查后,可以遠程提交到小型機進行計算。計算結(jié)果下載至本地后,打開后處理模塊可以自動完成仿真結(jié)果云圖的提取和部分報告的自動生成。endprint

2模板應(yīng)用

2.1快速分析流程應(yīng)用

快速分析流程的全部分析周期只需要半個工作日,可以高效準確地完成模型建立和計算,有助于迅速驗證技術(shù)參數(shù)的合理性,提高商務(wù)溝通效率。以某彎扭桿(見圖4)項目初期技術(shù)方案交流為例進行分析,以系統(tǒng)剛度為2.4 MN·m/rad為設(shè)計目標,對該彎扭桿結(jié)構(gòu)的系統(tǒng)剛度和強度進行分析計算,并對比扭轉(zhuǎn)臂有效長度225 mm和275 mm(以下分別簡稱結(jié)構(gòu)1和結(jié)構(gòu)2)的區(qū)別。

模板自動為彎扭桿賦予52CrMOV4材料參數(shù),自動生成的網(wǎng)格模型見圖5,彎扭桿六面體區(qū)域單元屬性為C3D8R單元,四面體部分區(qū)域采用C3D4單元。

邊界條件設(shè)置見圖6。簡化支撐球鉸外表面施加固定約束;考慮關(guān)節(jié)軸承偏心距離,在彎扭桿錐銷連接孔參考點施加垂向載荷以計算扭桿在設(shè)定載荷下對應(yīng)的強度。

模板生成inp文件后通過pbs文件遠程提交至高性能計算機進行排隊計算,2 h后下載odb結(jié)果至本地計算機,得到2種結(jié)構(gòu)在相同載荷下的計算結(jié)果,見圖7。提取加載點的載荷和位移量,進行數(shù)據(jù)處理后得出2種結(jié)構(gòu)的側(cè)滾剛度,見表1。由表1可知,在同等載荷下,結(jié)構(gòu)1的最大應(yīng)力相對較小,側(cè)滾剛度較大,且接近設(shè)計目標。將該情況反饋至客戶后,公司迅速確定技術(shù)方案及訂單。

2.2精細分析流程應(yīng)用

精細分析流程首先在專用前處理軟件中完成網(wǎng)格模型,然后進入模板進行有限元模型設(shè)置,適用于成熟產(chǎn)品或者需要對結(jié)構(gòu)細節(jié)進行詳細分析的作業(yè)。以某系統(tǒng)裝置2種結(jié)構(gòu)(1.5 MN·m/rad與2.0 MN·m/rad,以下分別簡稱結(jié)構(gòu)a和結(jié)構(gòu)b)的強度和疲勞分析為例,首先運用HyperMesh得到相對精細的網(wǎng)格模型,見圖8。建立精細的網(wǎng)格模型需要較長時間,因此總分析周期較長。在HyperMesh網(wǎng)格模型中對各部件按模板規(guī)定命名,將模型導(dǎo)入到Abaqus后,模板自動完成各組件材料屬性賦予和單元類型設(shè)置。扭桿軸、銅套、吊銷、扭轉(zhuǎn)臂的花鍵部分和連桿金屬部分采用C3DSR單元模擬;連桿橡膠部分采用C3DSH單元模擬;軸承座、連桿座和扭轉(zhuǎn)臂花鍵外部分用C3D4單元模擬。邊界條件見圖9。

對軸承座施加固定約束條件,在連桿座上端面約束除施加載荷方向外的其他自由度,在耦合點RP1和RP2施加對應(yīng)的載荷,計算扭桿在不同載荷下對應(yīng)的強度。扭桿軸與銅套之間采用接觸設(shè)置關(guān)系模擬。2種結(jié)構(gòu)在相同極限工況下得到的應(yīng)力結(jié)果見圖10和11。將應(yīng)力結(jié)果導(dǎo)入Fe-Safe對扭桿裝置進行疲勞壽命分析。

Fe-Safe中用強度因子(Factor of Strength,F(xiàn)OS)S表征施加載荷的強度,當(dāng)S≥1時,在此設(shè)計壽命條件下,此加載載荷數(shù)值是安全的。對結(jié)構(gòu)a和結(jié)構(gòu)b進行疲勞分析的結(jié)果見表2及圖12和13。由表2可知,在相同極限載荷下,結(jié)構(gòu)b的應(yīng)力大幅下降,強度因子有所提高,安全因數(shù)提高,更加適合設(shè)計疲勞載荷譜。

2.3模板精度驗證

以某系統(tǒng)產(chǎn)品在疲勞試驗過程中的應(yīng)力測試對比進行精度說明。在時代新材產(chǎn)品檢測實驗室的12通道試驗機上采用DASP測試分析系統(tǒng)及SA-8動態(tài)應(yīng)變儀,扭桿軸上3點采用45°應(yīng)變花法進行貼片應(yīng)力測試(見圖14),將所測結(jié)果與模擬數(shù)據(jù)進行對比,結(jié)果見表3。采用模板精細分析流程的計算結(jié)果與試驗測試結(jié)果的誤差率在4%以內(nèi),說明模板精度可靠。

2.4工作效率的提升分析

使用模板前與使用模板后工作時間對比見圖15。對于專職仿真分析人員來說,應(yīng)用常規(guī)組件產(chǎn)品采用快速分析流程模板(即step流程)工作效率可以提升15倍(見圖15a)所示);應(yīng)用復(fù)雜系統(tǒng)裝置采用精細分析流程模板(即hm流程)工作效率可以提升2倍(見圖15b)所示)。對于開發(fā)人員來說,應(yīng)用常規(guī)組件產(chǎn)品采用快速分析流程(即step流程)在保證計算結(jié)果精度和收斂性基礎(chǔ)上工作效率可以提升3倍(見圖15c)所示)。仿真模板可最大程度地提高所有使用人群的CAE建模效率,實現(xiàn)仿真工作的精益研發(fā)。常規(guī)項目分析工作轉(zhuǎn)移到開發(fā)人員手中后,項目管理的工作流程得到縮減,同時也縮短項目的開發(fā)周期,提高項目開發(fā)效率。

3結(jié)束語

通過對Abaqus進行二次開發(fā),將各類型抗側(cè)滾扭桿裝置的分析方法流程化、分析經(jīng)驗固化,形成一款抗側(cè)滾扭桿裝置的專用仿真分析模板軟件。此模板操作簡單,留有標準件擴展接口,可以自動完成報告及其他后處理工作,能夠進行加密處理,精度可靠,可以滿足快速分析和精細分析2種不同情況的需求,實現(xiàn)仿真經(jīng)驗的積累和沉淀,降低仿真門檻,規(guī)范仿真流程,減少分析結(jié)果離散度,達到仿真工作精益研發(fā)的效果。利用該仿真模板,可將常規(guī)項目分析技術(shù)和工作轉(zhuǎn)移到開發(fā)人員手中,縮短項目管理的工作流程和開發(fā)周期,提升項目開發(fā)效率。endprint