基于探針管路動態修正的壓氣機動態總壓測試

陳 峰, 宗有海, 劉東健, 馬護生,*, 杜 煒

(1.中國空氣動力研究與發展中心 高速空氣動力研究所, 四川 綿陽 621000; 2.中國空氣動力研究與發展中心 計算空氣動力研究所, 四川 綿陽 621000)

0 引 言

隨著葉輪機內部湍流、流動分離、流動失穩及周期性流動等復雜非定常流動現象和機理研究的不斷深入,試驗中有時需要同時測量并得到流道內部周向或徑向多點流場的非定常壓力特征,以便對流場的動態演化過程進行分析研究。由于葉輪機流場測試經常受到測試空間的限制或受高溫、含雜質的流場等惡劣環境的影響,使快響應傳感器無法平齊安裝[1-3]。這時可以通過氣動管路使壓力傳感器遠離測試點,在這種情況下,需要對氣動管路進行進一步的動態標定和修正,才能擴大測量系統的頻響范圍,提高動態測量的準確度[4]。

壓力擾動通過管路系統的傳播特性的建模方法可分為理論[5-8]和實驗[6-11]2種。通常,采用動態標定實驗進行參數辨識得到的模型可以更直接準確地反映管路系統的動態特性[7]。動態標定實驗裝置分為周期性[8,12-13]和非周期性[9,11,14]信號發生器。非周期性信號標定(如階躍壓力信號),僅需一次短時間的標定測試即可覆蓋整個所需頻域內的動態信息,相比周期性信號標定更具優勢[9]。在葉輪機測試應用中,李繼超等[15]通過自回歸滑動平均模型辨識,標定了容腔效應對高頻動態探針的影響。楊林等[16]以軸流壓氣機轉子葉頂靜壓作為標定參考信號,研究了半無限引壓管的幅頻特性,結果表明,半無限引壓管效應可有效減小動態壓力信號的能量衰減,并減弱管腔的諧振效應。馬宏偉等[17]通過模型辨識建立了管傳遞函數,研究了壓力探針在欠頻響情況下測得流場與真實流場的差異。綜上可見,研究人員對管路系統動態特性辨識與建模方法的研究較為深入系統,而運用氣動探針管路動態標定和修正技術對葉輪機內部流場特別是多點動態信息的同步測量研究工作還較為少見。

文獻[18]通過在機匣壁面周向安裝動態壓力傳感器的方式,研究了一大尺寸低轉速壓氣機動態失速過程的周向演變特性。而本文采用多支梳狀總壓探針將該壓氣機流道內部的動態總壓引出至尾端安裝的動態壓力傳感器進行測量,并通過離散系統傳遞函數模型對氣動探針各測點動態特性進行逐一標定和修正,實現了壓氣機內部動態總壓周向和徑向演變特性的測試研究。

1 探針動態特性辨識和壓力修正

1.1 模型辨識和壓力修正方法

Bergh等[6]的理論和實驗研究表明,測壓管路系統可表述為一個線性、時不變的系統,其特性可通過傳遞函數進行描述。而對于數字信號的處理,采用Z變換域內的離散系統傳遞函數描述更加方便。因此,本文采用離散系統傳遞函數模型對探針動態特性進行系統辨識,m階線性離散系統傳遞函數為[9]:

(1)

m階離散系統模型的差分方程描述為:

(2)

其中,輸入信號u和輸出信號y的時間延遲Td是首先需要確定的常數,相對應的采樣點數為d=fs·Td,fs為采樣頻率。在上升階躍中,d是當輸入信號開始上升后輸出信號仍保持在0位置的瞬態點的個數。需要注意的是,在Z變換域內,傳遞函數的d,ai,bi要受到采樣頻率的影響。

實驗測量值與模型預測值之差記為誤差ek,有下述關系式成立:

(3)

其中,k=m+d+1∶N,由式(3)可以建立[N-m-d]個方程,如下所示:

(4)

(5)

(6)

(7)

其中,k=m+1∶N-d。對于重構信號初始部分前m個沒有信息的數據,以輸出測量得到的數據代替,即uk=yk,k=1∶m。

1.2 動態標定實驗及修正

壓氣機動態總壓測試實驗中使用1#~5#共5支五點梳狀總壓探針,探針管路內徑1mm,長度180~290mm,每支探針使用1、3、5共3個測點,需要對這15個測點的動態特性進行逐一標定和修正。下面僅以1#探針為例對動態標定和修正結果進行說明,1#探針的1、3、5測點分別記為1-1、1-3、1-5。

氣動探針的動態標定實驗裝置如圖1所示,主要由氣動探針、氣球、氣筒、三孔塞子和2只Kulite XCE-062型動態壓力傳感器組成。首先將Kulite 1、探針測點1-1和氣筒氣針齊平安裝于塞子孔內,Kulite 2安裝在對應測點1-1的管路尾端,并將氣球口套在塞子上。而后利用氣筒將氣球充氣至一定氣壓后,用尖針在氣球頸部靠近塞子位置將其迅速刺破,這時由Kulite 1測量得到向下的壓力階躍輸入信號,由Kulite 2測量得到壓力階躍經過探針管路后的輸出響應信號。依此逐一完成其他各測點的動態標定實驗。實驗所用Kulite傳感器固有頻率約300kHz,數據采樣率為20kHz。

圖2為1#探針測點1-1、1-3、1-5實測的輸入u和輸出y的壓力信號,階躍輸入信號的下降時間約為500μs,可以實現0~1000Hz頻率范圍的動態標定。由輸出響應出現超調現象可知,該探針的氣動管路是一個欠阻尼系統。圖3為所測輸入和輸出信號快速傅立葉變換(Fast Fourier Transformation, FFT)結果,可見信號的噪聲成分出現在1Pa以下的高頻部分,而頻率在1000Hz以內的信號具有較高的信噪比,能夠獲得較高動態標定精度。

首先根據階躍信號開始后輸出信號發生延遲的采樣點個數,得到參數d。當確定參數d后,根據式(4)對各個階次模型進行測試,選出擬合效果最優的系統階次結果。經過對實驗探針離散系統模型的擬合測試,發現效果最優的階次一般為4~6階。

圖4為1#探針3個測點通過參數辨識得到的傳遞函數的幅頻和相頻特性,可見探針的工作頻帶約為0~50Hz,50Hz以上信號幅值和相位發生較大畸變,若進一步擴展探針工作頻帶,需要對探針信號進行動態修正。探針信號的幅值畸變包括管腔諧振效應引起的信號幅值放大和管路阻尼引起的信號幅值衰減。由圖4可見,測點1-1、1-3、1-5管腔的諧振峰頻率分別為187、226和281Hz,測點1-1氣動管路最長,對應的信號峰值頻率最低,測點1-5氣動管路最短,對應的信號峰值頻率最高。測點1-3管路的諧振峰幅值最大,推斷原因為測點1-3在探針尾部管路彎角最小,產生的氣動阻尼相對較小。信號的相位延遲隨著頻率升高而增大,且測點管路越長,產生的相位延遲越大。

2 壓氣機通道動態總壓測試

2.1 實驗設備及測量截面

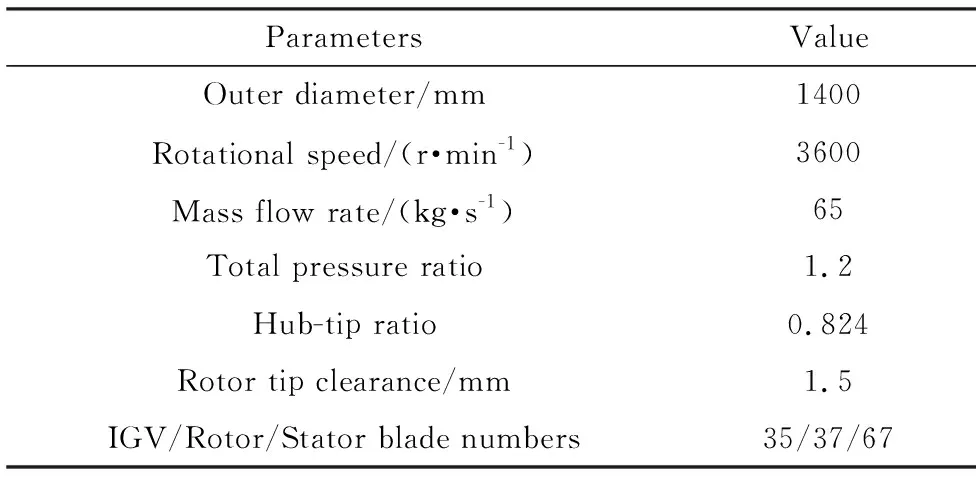

實驗在中國空氣動力研究與發展中心高速空氣動力研究所大尺寸低轉速壓氣機試驗臺上完成。試驗臺主要由變頻電機、增速箱、測扭器和1.5級壓氣機組成。試驗臺壓氣機設計參數見表1。考慮到氣動探針動態標定和修正方法對測試信號頻率的限制,實驗中壓氣機物理轉速為1440r/min(約40%設計轉速),相應的轉子轉動頻率frot為24Hz,轉子葉片通過頻率(Blade Passing Frequency,BPF)為888Hz。

表1 壓氣機設計參數Table 1 Design parameters of tested compressor

圖6為動態總壓測量截面和總壓梳狀探針測點位置。1#~4#這4支探針安裝于轉子進口2截面處,探針1、3、5測點分別位于通道高度的7%、50%、90%處;5#探針安裝于靜子出口4截面處,探針1、3、5測點分別位于通道高度的10%、50%、90%處,探針的3個測點可以分別探測葉根、葉中和葉頂附近的動態壓力情況;4#和5#探針位于相同的周向位置。由于試驗臺壓氣機進口導向葉片(Inlet Guide Vane,IGV)不帶折轉且安裝角為0°,靜子尾緣中弧角也為0°,因此2個截面的總壓梳狀探針均為0°安裝,測點正對軸向來流方向以測量氣流總壓。探針管路尾端安裝Kulite XCE-062型動態壓力傳感器,動態總壓信號與每轉一個脈沖的鎖相信號通過DEWESoft數據采集系統同步采集,采樣頻率為20kHz,保證辨識得到的離散傳遞函數參數不變。

實驗分別測取了A、B、C、D共4個穩定工況和動態失速過程工況下的動態總壓信號。圖7為試驗壓氣機特性曲線,其中,A為大流量工況點,B為最大效率工況點,C為最高總壓比工況點,D為近失速工況點。

2.2 動態壓力信號修正前后對比

圖8為B工況下1#探針總壓信號修正前和修正后的對比情況,可見該探針能夠捕捉到888Hz的BPF頻率脈動,但修正前探針的3個測點信號存在較大的相位差異,測點1-1和1-5有近180°的相位差,而實際上由于扭轉使得葉片前緣從葉根到葉尖周向發生的相位偏移僅約30°,經過修正后3個測點信號相位趨于一致,更加接近真實信號。圖9為B工況1#探針所測信號修正前和修正后的FFT變換對比,修正前由于探針管腔諧振的作用,在約200~300Hz頻率范圍內信號被放大,而修正后該頻率范圍信號畸變顯著減小。

2.3 動態壓力測試結果分析

圖10為A、B、C、D這4個工況下的2截面上4#探針測點4-3修正后的動態總壓頻域信號。壓氣機轉子進口主要受轉子位勢擾動的影響,隨著流量減小,軸向進氣速度減小,37frot即轉子BPF擾動強度逐漸增強。圖11為4截面上5#探針測點5-3修正后動態總壓頻域信號,由圖可見,雖然轉子尾跡經過靜子通道整流與耗散作用,但在靜子出口截面由轉子尾跡引起的BPF及其倍頻擾動仍最明顯;同時,由于受到葉片尾跡、流動分離、轉靜干涉等因素引起的復雜流動的影響,寬頻隨機擾動相對轉子進口顯著增強。在最大流量工況點A,存在相對明顯的轉子轉動頻率frot及其倍頻等離散頻率。隨著流量減小,寬頻隨機擾動增強,在近失速點D,寬頻擾動最強,這是因為此時葉片呈嚴重的正迎角狀態,葉背流動分離嚴重,引起了更為復雜的不穩定流動。

由于模態波和突尖等旋轉失速先兆和旋轉失速團的周向傳播速度均低于轉子轉速,測量所需的分辨頻率低于BPF,降低了分析壓氣機動態失速過程對測量頻響的要求,有利于應用本文探針管路動態修正方法對低速壓氣機動態失速演化過程進行測試分析。圖12給出了5支探針修正后的動態失速過程總壓信號,其時間軸根據鎖相信號轉化為轉子轉動周期數進行表示。由于失速先兆和失速團會沿著與轉子轉動相同的方向周向傳播,根據周向不同測點處的2個相關擾動信號的時間差可以估算擾動的周向傳播速度。圖13為圖12信號經過20frot截止頻率的低通濾波器濾除BPF,并考慮擾動周向傳播速度,將時間分辨的動態壓力信息轉化到空間分布后繪制的不同時刻下2截面壓氣機動態失速演化過程圖譜。根據圖12,失速先兆在T1時刻(第40.1個轉子周期),最先被4#探針葉頂附近的測點4-5探測到,而后擾動沿逆時針方向周向傳播的同時也向葉根方向迅速擴展;在T2時刻(第41.1個轉子周期),處于通道中心的測點2-3探測到該擾動;在T3時刻(第41.8個轉子周期),擾動傳播到3#探針位置時,已發展至葉根附近的測點3-1,此時距失速先兆出現經歷了約1.7個轉子周期,而后擾動迅速擴大形成全葉高范圍的旋轉失速團。失速先兆形成初始階段的周向傳播速度約60%轉子轉速,隨擾動范圍的擴大,其周向傳播速度逐漸減慢,形成完全發展的失速團的旋轉速度約為30%轉子轉速,與機匣壁面周向安裝的Kulite傳感器測量[18]得到的失速團轉速一致。由圖12可見該失速先兆擾動具有波動幅值大、傳播發展速度快的特點,且在圖13(a)~(c)中擾動約占3~5個葉片通道周向范圍,為短尺度擾動,這些均為突尖型旋轉失速先兆的典型特征。由于失速團轉過的區域流動發生阻滯,所以在該區域探針所測總壓出現下降,如圖13(d)所示。5#探針與4#探針處于相同的周向位置,5#探針最早在T5時刻(第42.5個轉子周期)探測到失速擾動信號,同時4#探針也探測到該擾動,但4#探針比5#探針提前一個擾動傳播周期探測到突尖擾動。

3 結 論

(1) 采用探針標定和動態修正方法能夠對1000Hz頻率以內動態壓力信號進行修正,信號經過修正后能夠消除相位延遲現象和幅值畸變,使管路諧振效應對信號的放大作用顯著減小。

(2) 隨著壓氣機流量減小,壓氣機轉子進口BPF波動幅值逐漸增大,靜子出口寬頻非定常擾動增強,在近失速點寬頻擾動最大。

(3) 該壓氣機突尖失速先兆首先出現在轉子前緣葉頂附近,擾動在周向傳播的同時向葉根方向迅速擴展,經歷約1.7個轉子周期發展至葉根附近,最終形成全葉高范圍的旋轉失速,完全發展的失速團周向傳播速度約為30%轉子轉速。