一英寸離心壓氣機測試實驗臺的設計與分析

熊恒,呂瓊瑩,謝緣,劉亮

(長春理工大學機電工程學院,吉林 長春 130022)

0 引言

一英寸離心壓氣機是微型渦輪發動機的核心部件之一[1],它的性能參數包括進出口壓力、溫度、流量,這些性能參數對整個渦噴發動機的性能指標“推重比”起到了關鍵作用[2]。然而壓氣機主軸扭矩大小是決定其性能的主要因素[3-4],因此,壓氣機主軸扭矩對其性能參數的影響規律對如何設計壓氣機具有重要的意義。當前,渦噴發動機的測試都是針對外徑尺寸在100 mm以上的整車試車實驗,然而整車實驗并不能找到單獨的壓氣機對渦噴發動機的性能影響規律[5]。對此,本文設計了一種一英寸離心壓氣機測試實驗臺,它是針對一英寸級別的渦噴發動機中的離心壓氣機部件進行測試的實驗臺。實驗臺能為一英寸離心壓氣機提供高轉速的運轉條件,并且能夠測量在高轉速運轉情況下的扭矩值。

1 一英寸離心壓氣機測試實驗臺結構設計

設計的壓氣機測試實驗臺需要模擬壓氣機在正常工作過程中的高速轉動情況[6],并且需要實時的測量壓氣機在工作過程中的扭矩變化情況,因此,實驗臺選擇了一種轉速能夠達到300000 rpm的高速電機,通過減速測量實時扭矩,再經過增速達到壓氣機高轉速的工作條件。

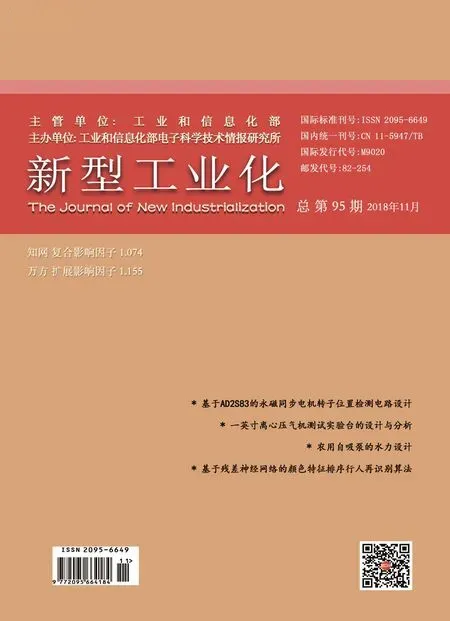

一英寸壓氣機測試實驗臺主要包括動力部件、傳動部件、測量部件、和執行部件等。采用Creo4.0軟件對其進行數字化建模,壓氣機測試實驗臺的結構示意圖如圖1(a)和(b)所示。壓氣機測試組件及固定件的結構示意圖如圖1(c)和(d)所示。

圖1 機械結構示意圖Fig.1. Mechanical structure diagram

標號為2的是高速電機,為該系統提供動力,額定轉速為300000rpm,標號為3和4的是電機固定裝置,標號為5的是高速電機輸出帶輪軸,標號為6的是高速平皮帶,為電機提供第一級減速。標號為7的是帶輪軸,一端是帶輪,作為皮帶減速的輸出部分,另一端是齒輪,作為標號9行星齒輪減速器的輸入部分。標號為10的是聯軸器,連接減速輸出軸和標號11扭矩傳感器的輸入軸,標號為20的是反用的扭矩傳感器,即實現第一級增速。標號為19的是軸承座組件。標號為18的是帶輪軸,一端是齒輪,作為第一級增速后的輸入部分,另一端為帶輪,作為帶輪增速的輸入部分。標號為17的是高速平皮帶。標號為16的是經過兩級增速之后的輸出軸,標號為15的是輸出軸軸承座組件,標號為14的是壓氣機測試組件,標號為13的是壓氣機固定件[7]。

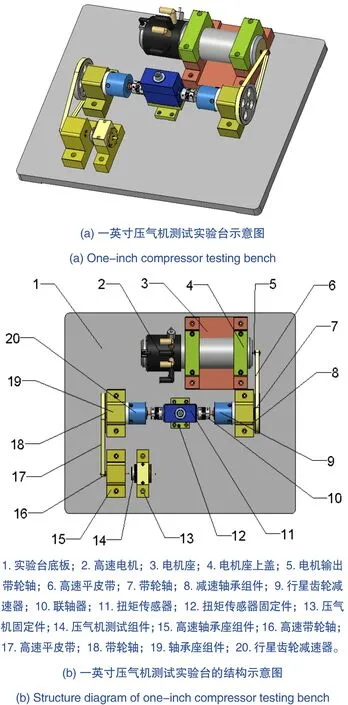

圖2 壓氣機旋轉一周仿真運動狀態圖Fig.2. Simulation movement of the compressor in one cycle

高速電機輸出軸經過高速平皮帶進行一級減速后,再經過行星齒輪減速器進行第二級減速,減速后的傳動軸通過扭矩傳感器,測量實驗過程中的實時扭矩。接著經過反用減速器和皮帶達到增速的效果,最終實驗臺輸出高速旋轉軸,驅動一英寸離心壓氣機,以此來實現模擬壓氣機高速工作情況,并測量一英寸壓氣機在高速回轉情況下的實時扭矩值。

2 一英寸離心壓氣機測試實驗臺Adams多體動力學仿真

運用Adams對已建立的壓氣機測試實驗臺模型進行多體動力學仿真分析,模擬離心壓氣機在工作過程中的運動特性,驗證其是否滿足功能要求,結構設計是否合理[8]。

首先將模型導入到Adams中,由于系統輸出軸帶動壓氣機葉輪做回轉運動,在回轉過程中運動情況變化不明顯,無法感知它是否按照要求運動,因此在導入模型后,對葉輪作了標記,即對葉輪的某一個點上畫上一個質量為0的小球,并用紅色對小球進行標記,并將壓氣機進氣道進行隱藏操作,如此就能清晰地觀察到葉輪的運動軌跡。其后對各個部件添加約束。最后對高速電機輸出軸施加某一轉速的驅動。具體運動過程如圖2(a)~2(d)所示。

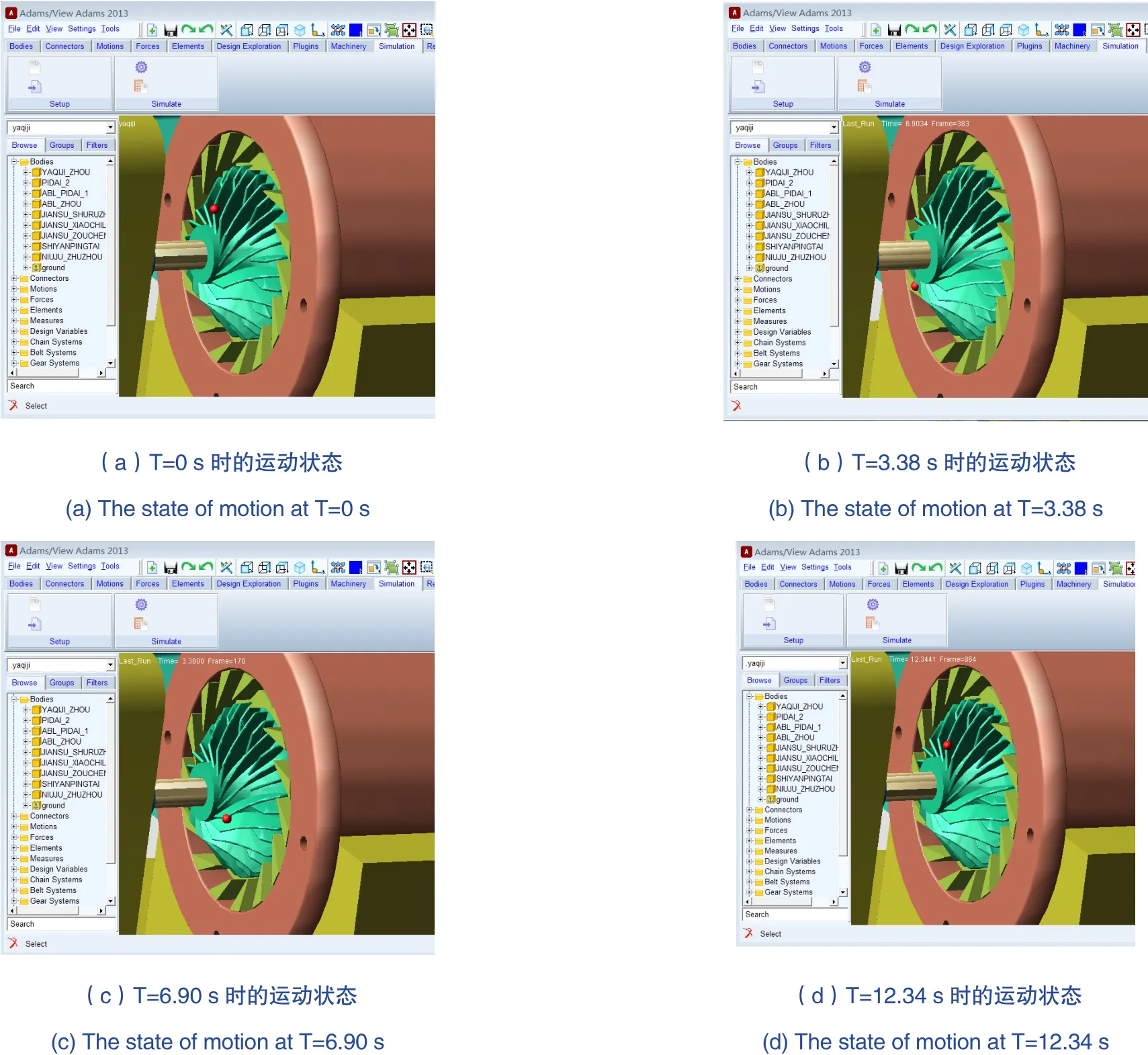

圖3 壓氣機測試組件旋轉軸與軸承之間的接觸力Fig.3. Force diagram of contact between rotating shaft and bearing

在壓氣機測試實驗臺工作過程中,壓氣機測試組件旋轉軸與軸承之間沿X、Y、Z軸方向的接觸力變化曲線如圖3所示,其中Z軸方向為垂直于旋轉平面方向,該方向軸承不受力。其X和Y軸方向上的力呈周期變化,在一個周期中,在X軸方向上的最大力為2.05 N,在Y軸方向上的最大力為1.31 N,這兩個方向上的力都在軸承額定負載之內,結果表明運動中受力符合預期。

綜上所述,壓氣機測試實驗臺輸出軸在驅動壓氣機葉輪做旋轉運動的過程中,輸出軸與軸承之間的最大作用力為2.05 N,在軸承的額定負載之內,從而滿足實驗預期受力要求。即實驗臺能夠滿足為壓氣機提供旋轉運動的工作條件。

3 壓氣機測試實驗臺的關鍵部件帶輪軸的模態分析

3.1 關鍵部件的選取以及模型材料的選擇

為了滿足壓氣機實驗臺在第一級減速和第二級減速之間的同軸度要求,將第一級減速的輸出軸與第二級減速的輸入軸采用一體化的設計,即采用圖4所示的帶輪軸的設計方案。軸的一端為帶輪,另一端為齒輪。結構比較特殊,其結構強度對整個實驗臺起著至關重要的作用。所以選擇帶輪軸作為壓氣機測試實驗臺的關鍵部件來進行模態分析。

首先將壓氣機測試實驗臺帶輪軸模型保存成x_t格式,然后導入到ANSYS Workbench中,然后給葉輪零件賦與材料,葉輪賦予的材料是45號鋼,材料的參數如表1所示。

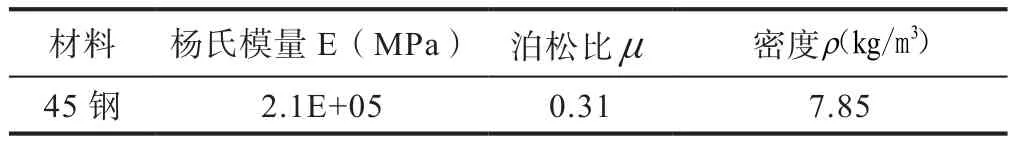

表1 材料主要參數Table 1 Main Parameters of Materials

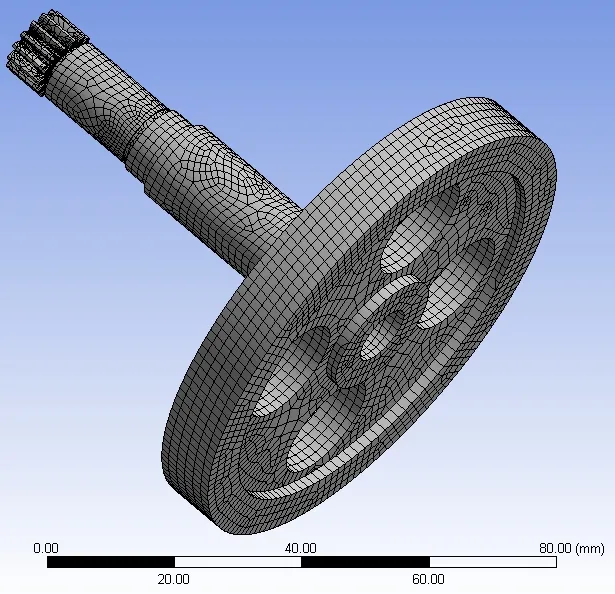

3.2 網格劃分

帶輪軸材料給定后,進行網格劃分,網格的結構和網格的疏密程度直接影響到后面模態分析結果的精度,但是網格加密會增加CPU計算時間且需要更大的存儲空間,所以在網格質量與網格大小之間取一個最優方案。

畸變度和網格質量是評判網格質量重要的參數[9],是網格劃分好壞的評價標準,畸變度的值越接近于0越好,網格質量的值越接近于1越好。該模型采用了最簡單的自動網格劃分后,畸變度的值為0.23,網格質量值為0.44.

圖4 自動網格劃分圖Fig.4. Automatic meshing diagram

圖5 加入特殊控制方法后的網格劃分圖Fig.5. Meshing after adding special control methods

然后對網格劃分進行特殊方法設置,在有孔處進行了細化處置,有些比較規則的則進行掃略處理,更多的是根據不同尺寸的原件進行了尺寸控制,改進后的網格劃分模型如圖5所示。網格的畸變值達到了0.21,比自動劃分的網格提高了9%。網格質量的值達到了0.57,質量高了29.5%。

3.3 帶輪軸的模態分析

固有頻率作為一個機械系統的特征頻率,即只要一個機械系統的結構確定了,那么它的固有頻率也就確定了。當外界刺激頻率達到機械系統固有頻率時,機械系統會發生共振,而共振對于一個機械系統而言是致命的,將會對機械系統造成極大程度的破壞[10]。因此在一個機械系統的結構設計完成之后,需要對固有頻率進行檢測,而此處進行的模態分析就是為了找出系統的固有頻率及其對應的振型[11]。在設置完約束之后,進行了壓氣機測試實驗臺薄弱部件帶輪軸的前6階模態分析,得出了前6階的固有頻率如圖6所示。其中一階和二階模態對應的振型如圖7(a)和圖7(b)所示。

圖7 帶輪軸前二階振型圖Fig.7. The second order Vibration Pattern of the Belt Axle.

圖6 帶輪軸前6階固有頻率圖Fig.6. The 6th Natural Frequency Chart of the Belt Axle

如圖6所示,帶輪軸的固有頻率都在2 kHz以上,6 kHz以下,而壓氣機測試實驗臺的工況下的干擾頻率一般都在100 Hz以下,電機在工作時的驅動頻率一般在80 kHz左右,所以這三者之間不會相互干擾或者產生共振。由圖7可知前二階振型的最大形變量都符合國家標準,因此可以保證壓氣機測試實驗臺的剛度。

4 結論

(1)采用高速電機經過減速,再經過增速來驅動壓氣機做旋轉運動,進行了一英寸離心壓氣機測試實驗臺設計,并運用Creo4.0對其進行數字化建模,在介紹了其結構組成后,分析了其運動機理,從理論上確定了壓氣機實驗臺運作的可行性。

(2)將測試實驗臺的數字化模型簡化并導入Adams中進行了多體動力學仿真,驗證了模型可行性,同時還檢測了關鍵部位受力,符合預期。

(3)將測試實驗臺的關鍵零件帶輪軸導入到ANSYS Workbench中進行了模態分析,得出了帶輪軸前六階的固有頻率和前二階振型圖,結果表明帶輪軸在測試實驗臺工作時不會產生共振,并且其剛度符合國家標準。