6005A-T6中厚板鋁合金焊接氣孔形成機(jī)理及控制措施研究

■ 楊大偉 崔伯永 王魚贊 王志華

0 引言

隨著軌道交通行業(yè)的迅猛發(fā)展,車體輕量化對(duì)提高軌道交通車輛的運(yùn)行時(shí)速、降低能源消耗具有重要意義[1]。鋁合金是較輕的金屬材料,很容易形成微米級(jí)致密氧化層并阻止其進(jìn)一步氧化,在易于加工的同時(shí)通過(guò)時(shí)效強(qiáng)化等手段可使其具有較高的強(qiáng)度,因此在選擇輕量化材料時(shí),鋁合金成為優(yōu)先考慮的對(duì)象。隨著高難度、高復(fù)雜度鋁合金擠壓結(jié)構(gòu)型材生產(chǎn)工藝的不斷成熟,鋁合金的強(qiáng)度等性能完全能夠滿足軌道交通列車車體的需求,因此得到廣泛應(yīng)用[2-3]。6005A-T6鋁合金通過(guò)擠壓、熱處理、時(shí)效強(qiáng)化等工藝可達(dá)到中等強(qiáng)度,在制造鋁合金車體時(shí)使用最多[4-5]。在軌道列車鋁合金工業(yè)生產(chǎn)中,MIG焊(熔化極惰性氣體保護(hù)焊)具有生產(chǎn)成本低、生產(chǎn)效率高、自動(dòng)化程度高、電弧功率大、可焊接鋁合金中厚板等優(yōu)點(diǎn)而得到廣泛應(yīng)用[6-8];TIG焊(非熔化極惰性氣體保護(hù)焊)焊接時(shí)熱量比較集中、電弧燃燒穩(wěn)定、焊縫金屬致密、焊接接頭質(zhì)量較優(yōu),但TIG焊熔深較淺、焊接速度慢、生產(chǎn)效率低,主要應(yīng)用于薄板焊接、返修及厚板的打底焊縫焊接。鋁合金具有氧化性強(qiáng)、固/液兩相氫溶解度相差很大等特點(diǎn),因此鋁合金熔化焊生產(chǎn)中形成氣孔缺陷的幾率很高[9-10]。一般來(lái)說(shuō),氣孔是導(dǎo)致構(gòu)件破壞的重要原因,存在氣孔缺陷時(shí),將導(dǎo)致焊接接頭的性能降低、焊縫致密性降低、焊縫有效面積減小、彎曲強(qiáng)度和拉伸強(qiáng)度降低、塑性降低,在交變載荷作用下焊縫疲勞強(qiáng)度顯著下降[11-13]。當(dāng)焊縫中氣孔率超標(biāo)時(shí)必須進(jìn)行返修,嚴(yán)重的甚至導(dǎo)致報(bào)廢,這必然降低生產(chǎn)效率,增加生產(chǎn)成本,因此研究鋁合金焊接氣孔的形成機(jī)理、影響因素具有重要意義。

針對(duì)6005A-T6中厚板(14 mm、20 mm)鋁合金在試驗(yàn)生產(chǎn)(CLOOS-QRC 350 MIG焊接)中出現(xiàn)的氣孔缺陷,深入研究中厚板鋁合金焊接氣孔的微觀形成機(jī)理,分析產(chǎn)生氣孔的影響因素,在此基礎(chǔ)上提出生產(chǎn)中減少中厚板鋁合金焊接氣孔的措施,為提高中厚板鋁合金焊接質(zhì)量提供參考。

1 焊接氣孔微觀形成機(jī)理

大量研究表明,鋁合金熔化焊中產(chǎn)生的氣孔基本都是氫氣孔。結(jié)合焊接冶金學(xué)及材料科學(xué)相關(guān)理論,分析研究6005A-T6中厚板鋁合金熔化焊中氣孔的形成過(guò)程,可以將氫氣孔的形成過(guò)程分為4個(gè)階段:氫溶于焊接熔池階段、氫氣泡形核階段、氫氣泡長(zhǎng)大階段、氫氣泡上浮階段。

(1)氫溶于焊接熔池階段:鋁合金熔化焊焊接過(guò)程中,母材及焊絲表面、保護(hù)氣體及環(huán)境氣氛中所含有的含氫化合物在高溫焊接電弧熱的作用下發(fā)生分解反應(yīng)形成氫,氫通過(guò)熱運(yùn)動(dòng)擴(kuò)散溶解到電弧中過(guò)渡的熔滴和金屬熔池中。

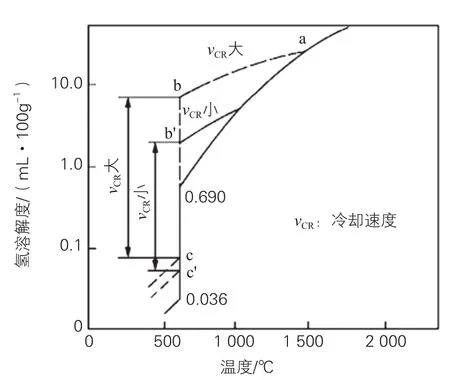

(2)氫氣泡形核階段:由于鋁合金熱導(dǎo)率大、散熱快,焊接熔池迅速冷卻結(jié)晶,在焊接熔池由熔融態(tài)轉(zhuǎn)變?yōu)楣虘B(tài)時(shí),氫元素溶解度將發(fā)生突變,由6.90 mL/kg驟變至0.36 mL/kg(見圖1)。因此,液態(tài)熔池里將會(huì)析出過(guò)飽和氫;由于氫氣泡在焊縫邊緣優(yōu)先結(jié)晶的樹枝晶、柱狀晶等物質(zhì)表面形核時(shí)所需的形核能很低,因此氫氣泡將會(huì)優(yōu)先在這些表面形核[14]。

(3)氫氣泡長(zhǎng)大階段:如果已經(jīng)形核的氣泡既不長(zhǎng)大也不上浮,需滿足:

式中:pg為氣泡內(nèi)部壓力;pa為大氣壓力;pm為液態(tài)熔池壓力;ps為克服表面張力需要的外在力;σ為液態(tài)熔池表面張力,σ=0.9 N/cm2;r為氣泡半徑;K為常數(shù),K=9.87×10-7。由于在焊縫熔池樹枝晶界面處晶粒表面形核的氣泡曲率半徑r很大,所以通常ps很小,當(dāng)滿足條件pg>pa+pm+ps時(shí)氣泡便會(huì)長(zhǎng)大。

圖1 氫在不同溫度下鋁中的溶解度

(4)氫氣泡上浮階段:氣泡向上浮出速度ve為:

式中:K為系數(shù);g為重力加速度;η為液體金屬黏度;r為氣泡半徑;ρ1為液體金屬密度;ρ2為氣泡密度。

隨著熔池溫度的降低,η越來(lái)越大,導(dǎo)致ve很小,鋁合金熱導(dǎo)率較大,熔池凝固結(jié)晶較快,熔池冷卻速度vCR較大,當(dāng)ve<vCR時(shí),焊縫中的氣泡就不能及時(shí)溢出而形成氣孔,所以鋁合金焊接接頭形成氣孔的傾向很大。

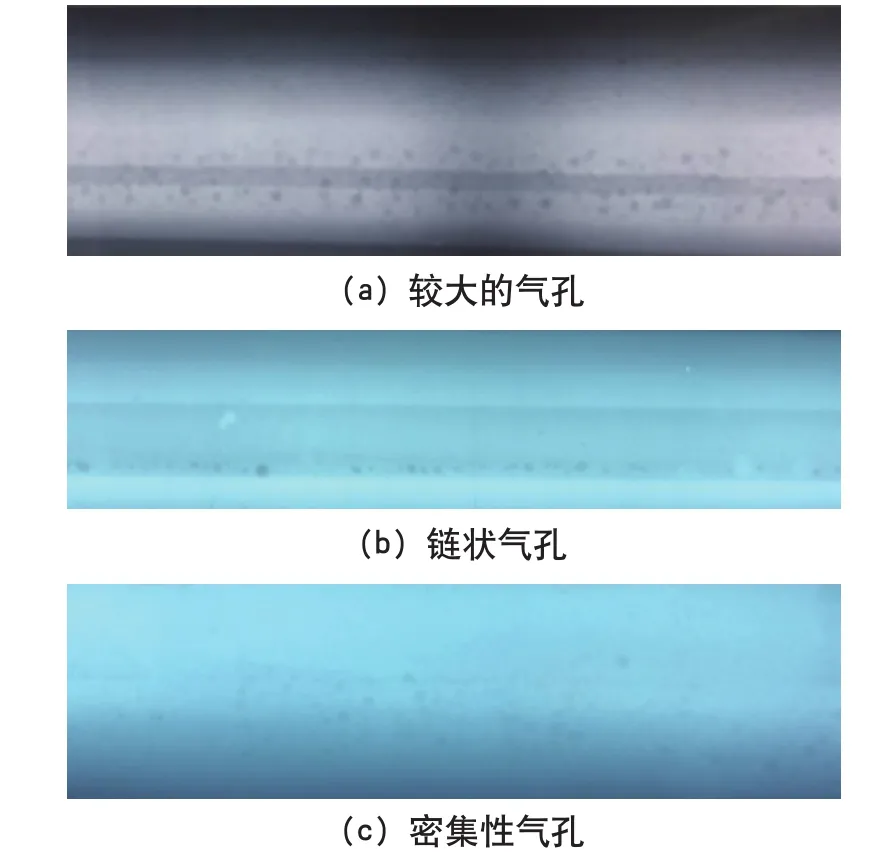

在某車間試驗(yàn)生產(chǎn)過(guò)程中,經(jīng)觀察分析發(fā)現(xiàn)鋁合金熔化焊過(guò)程中易形成鏈狀氣孔、皮下氣孔、密集性氣孔3種主要類型氣孔。焊接熔池非平衡凝固結(jié)晶時(shí),熔池邊緣優(yōu)先結(jié)晶的樹枝晶、柱狀晶為氣孔的形核長(zhǎng)大提供了有利條件,若此類氣孔不能及時(shí)長(zhǎng)大上浮,則將形成鏈條狀分布的小而密集的鏈狀氣孔(見圖2)。若氣泡滿足上浮條件,則在其上浮的同時(shí)氣泡將不斷長(zhǎng)大、結(jié)合,若在焊縫凝固前上浮到熔池表面附近的氣泡在液態(tài)鋁表面張力的束縛下沒能及時(shí)溢出,氣泡就會(huì)在焊縫表層附近滯留進(jìn)而產(chǎn)生分散且尺寸很大的皮下氣孔(見圖3)。在焊縫最后凝固的等軸晶及樹枝晶區(qū),由于氣泡形核、長(zhǎng)大所需的能量較高,所以形成的氣泡在形貌上呈現(xiàn)出小尺寸、集中分布的特點(diǎn)(見圖4)。

2 焊接氣孔產(chǎn)生的影響因素

影響鋁合金產(chǎn)生焊接氣孔的因素很多,從氫的來(lái)源角度分析,主要包括母材及焊絲表面未清理干凈的氧化層、油污、水分,保護(hù)氣體含水量是否達(dá)標(biāo)(參考GB/T 4842—2006,水分含量/體積分?jǐn)?shù)≤3 ppm),環(huán)境溫濕度等。鋁合金表面的氧化膜能從空氣中吸收水分,如果焊前沒有嚴(yán)格按照規(guī)范工藝要求清理坡口及其附近30~50 mm區(qū)域,焊絲存儲(chǔ)不良受潮或使用時(shí)表面沾染污物,都會(huì)導(dǎo)致焊接時(shí)水分或污物在電弧中分解產(chǎn)生氫,從而增加產(chǎn)生焊接氣孔的幾率。如果焊接工藝制定的保護(hù)氣體流量不合適使空氣卷入或產(chǎn)生穩(wěn)流,冷卻系統(tǒng)發(fā)生故障,造成保護(hù)氣體中的含水量超出標(biāo)準(zhǔn)規(guī)定,也會(huì)提高氣孔在焊縫中的形成幾率。環(huán)境溫濕度是影響鋁合金熔化焊焊接氣孔形成的最重要因素之一。焊接溫度36~37 ℃、相對(duì)濕度50%~53%的條件下焊縫典型X射線檢測(cè)形貌見圖5,可以看出,在該溫濕度條件下,不僅形成了較大的氣孔,而且形成了較小的密集性氣孔和鏈狀氣孔。

圖2 鏈狀氣孔

圖3 皮下氣孔

圖4 密集性氣孔

3 焊接氣孔控制措施

3.1 嚴(yán)格控制環(huán)境溫濕度

相關(guān)研究已經(jīng)表明,隨著環(huán)境溫濕度的增加,焊接時(shí)弧柱和鋁合金表面吸附的水分增加,氣孔敏感性增大,并且指出習(xí)慣上采用的相對(duì)濕度不能單獨(dú)影響焊縫的氣孔敏感性,必須考慮相應(yīng)的溫度才有實(shí)際意義,而絕對(duì)濕度卻可以認(rèn)為是影響氣孔數(shù)量的獨(dú)立因素,因此采用絕對(duì)濕度來(lái)表征濕度對(duì)焊接過(guò)程中產(chǎn)生氣孔的影響較為直接,同時(shí)指出當(dāng)絕對(duì)濕度大于15 g/m3時(shí)氣孔數(shù)量急劇增加[15]。絕對(duì)濕度可通過(guò)相對(duì)濕度和同一溫度下空氣的飽和水蒸氣量來(lái)計(jì)算:

圖5 X射線檢測(cè)光片

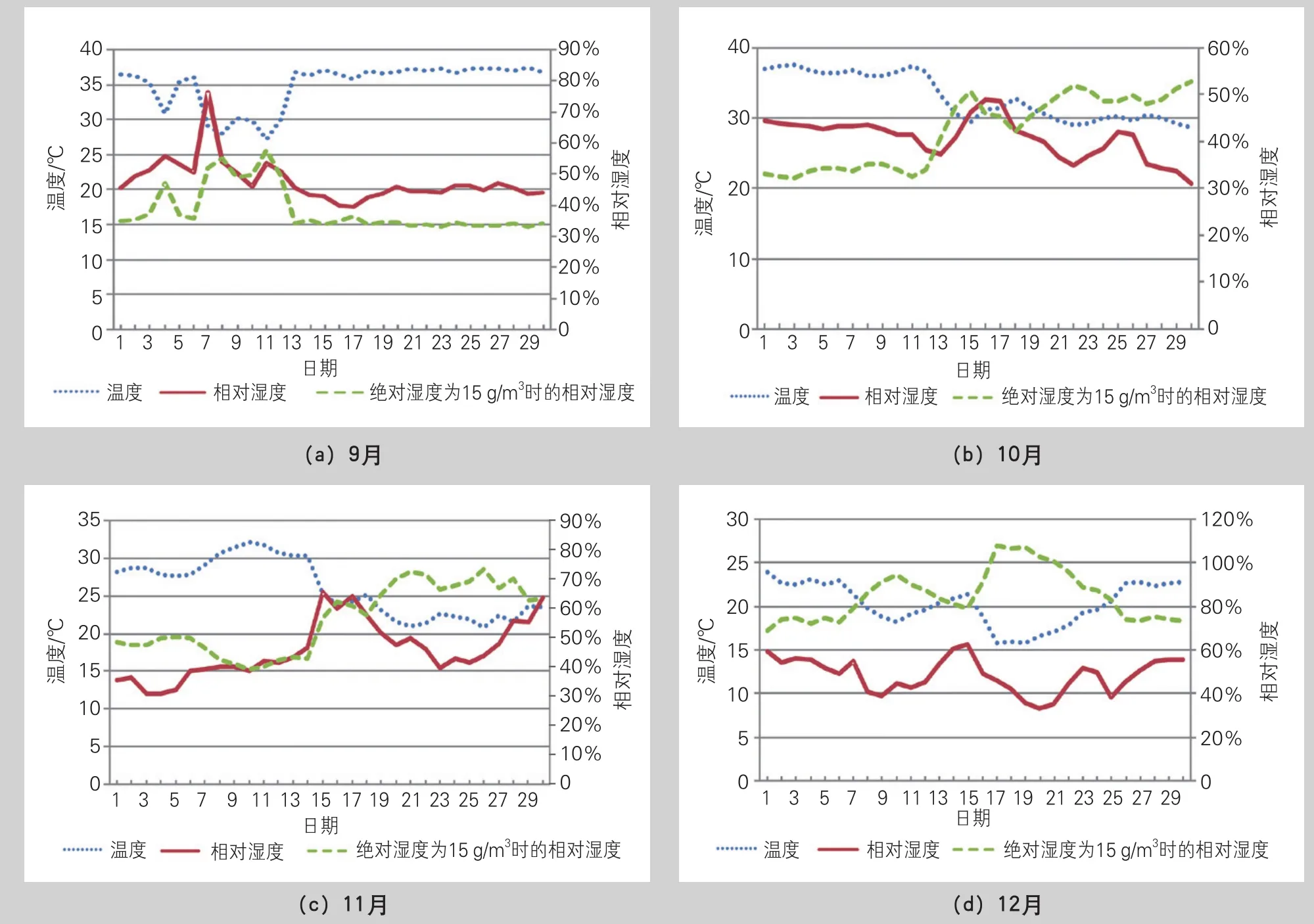

式中:W為相對(duì)濕度;F為同一溫度下空氣的飽和水蒸氣量;f為空氣中水蒸氣的絕對(duì)含量,即絕對(duì)濕度[15]。由式(4)可計(jì)算出絕對(duì)濕度為15 g/m3時(shí)各溫度條件下的相對(duì)濕度,并可做出散點(diǎn)圖(見圖6中藍(lán)色散點(diǎn)所示,18 ℃以下時(shí)空氣的飽和濕度小于15 g/m3),對(duì)散點(diǎn)圖進(jìn)行指數(shù)擬合可得到相對(duì)濕度和溫度的函數(shù)關(guān)系y=2.559 3e-0.055x,且擬合度很高(R2=0.999 4)。焊接時(shí)各溫度條件下的相對(duì)濕度滿足y≤2.559 3e-0.055x時(shí),絕對(duì)濕度就會(huì)小于15 g/m3,氫氣孔的產(chǎn)生率就會(huì)很低。但在某一溫度條件下,當(dāng)相對(duì)濕度達(dá)到100%,空氣中的水蒸氣達(dá)到飽和,此時(shí)如果環(huán)境中再有水分蒸發(fā)或溫度輕微降低,就極易在空氣中結(jié)露形成小水滴,從而增大焊接氣孔產(chǎn)生的傾向,因此實(shí)際焊接時(shí)相對(duì)濕度不應(yīng)達(dá)到100%及其附近范圍,結(jié)合文獻(xiàn)及實(shí)際生產(chǎn)情況,為降低氣孔形成率,建議實(shí)際生產(chǎn)時(shí)在滿足相對(duì)濕度y≤2.559 3e-0.055x的基礎(chǔ)上,還要滿足相對(duì)濕度在80%以下。

以某生產(chǎn)車間為例,溫濕度記錄儀顯示見圖7,根據(jù)溫濕度記錄儀記錄的數(shù)據(jù)和通過(guò)函數(shù)y=2.559 3e-0.055x計(jì)算繪制的9—12月車間溫度、相對(duì)濕度、絕對(duì)濕度為15 g/m3時(shí)的相對(duì)濕度曲線見圖8。可以看出,9月溫度分布在27~37 ℃,絕對(duì)濕度大于15 g/m3的天數(shù)為27 d;10月溫度分布在28~38 ℃,絕對(duì)濕度大于15 g/m3的天數(shù)為15 d;11月溫度分布在20~32 ℃,絕對(duì)濕度大于15 g/m3的天數(shù)為8 d;12月溫度分布在16~25 ℃,絕對(duì)濕度大于15 g/m3的天數(shù)為0。整體來(lái)說(shuō),9月、10月的溫度相對(duì)11月的溫度要高,12月溫度最低;相對(duì)濕度沒有表現(xiàn)出特別的規(guī)律性;但9月、10月、11月和12月的絕對(duì)濕度大于15 g/m3的天數(shù)逐漸減少,所以氣孔的形成幾率逐漸降低。9—12月該車間焊接的6005A-T6中厚板鋁合金型材焊縫拍片數(shù)量、含氣孔片數(shù)量及氣孔缺陷不合格率曲線見圖9,可見,X射線拍片中含氣孔缺陷不合格率逐漸減小。

圖6 絕對(duì)濕度為15 g/m3時(shí)各溫度條件下的相對(duì)濕度

圖7 某車間溫濕度記錄儀

圖8 某車間溫度、相對(duì)濕度、絕對(duì)濕度15 g/m3時(shí)的相對(duì)濕度曲線

圖9 9—12月X射線檢測(cè)結(jié)果統(tǒng)計(jì)

3.2 規(guī)范焊接工藝

6005A-T6中厚板鋁合金焊接時(shí)選用直流脈沖MIG焊,焊接時(shí)在射流過(guò)渡的電弧形式中調(diào)試出3%~5%的短路過(guò)渡以形成亞射流的熔滴過(guò)渡形式,調(diào)制合適的弧長(zhǎng)修正、焊槍與工件的距離,減少熔滴飛濺,防止電弧漂移,從而形成良好的陰極霧化、氣體保護(hù)效果,降低熔滴吸氫幾率,最終減小在焊縫中產(chǎn)生氣孔的幾率,獲得質(zhì)量達(dá)標(biāo)的優(yōu)質(zhì)焊縫。

焊接時(shí)若選用的電流值比焊接工藝規(guī)程(WPS)中的參數(shù)低時(shí),導(dǎo)致電弧弧柱能量不充足,熔滴在弧柱中過(guò)渡時(shí)不能得到足夠的能量形成較大的沖擊力,從而不能完全擊碎型材坡口及其附近范圍內(nèi)的氧化層,在電弧及熔滴作用下氧化層吸附的水分、污物發(fā)生分解產(chǎn)生氫,氫元素在高溫下迅速熱擴(kuò)散到熔滴中,且電流小時(shí)過(guò)渡熔滴尺寸小、比表面積大,在從弧柱過(guò)渡到熔池的過(guò)程中更易吸氫,電流小時(shí)焊接能量低、熔池存在時(shí)間也短,不利于氣泡的上浮溢出,因此電流小時(shí)對(duì)減少焊接氣孔不利。電流值比焊接工藝規(guī)程(WPS)中的參數(shù)大時(shí),焊縫中的合金元素?zé)龘p嚴(yán)重,焊接能量高熱影響區(qū)軟化嚴(yán)重,焊接變形嚴(yán)重,嚴(yán)重降低焊接接頭的綜合性能,因此焊接電流也不易選擇過(guò)大。

過(guò)慢的焊接速率可使熔池在高溫時(shí)停留過(guò)長(zhǎng)時(shí)間,使氫擴(kuò)散到熔池金屬中的時(shí)間延長(zhǎng),但是較長(zhǎng)的熔池存在時(shí)間增加了氫氣泡上浮逸出的機(jī)會(huì),有助于降低焊縫中的氣孔產(chǎn)生幾率;相反,如果選擇較快的焊接速度,雖然有助于減少吸氫時(shí)間,但降低了氣泡上浮逸出的機(jī)會(huì),增加了焊縫中形成氣孔的傾向;因此,應(yīng)根據(jù)型材的形狀結(jié)構(gòu)、焊前預(yù)熱溫度、焊接電流、電壓等綜合因素考慮調(diào)制出適中的焊接速率。

保護(hù)氣體流量過(guò)小時(shí)會(huì)出現(xiàn)保護(hù)不足,流量過(guò)大時(shí)又會(huì)出現(xiàn)紊流將周邊空氣卷入電弧中,因此保護(hù)氣體流量過(guò)小或過(guò)大都會(huì)增加氫氣孔的形成。6005A-T6中厚板鋁合金焊接時(shí)選用能增加電弧能量的Ar70%+He30%混合保護(hù)氣體,φ1.2 mm的焊絲選用18~22 L/min的流量。使用自動(dòng)焊開始焊接前要將較長(zhǎng)氣管中混入的空氣排除干凈,并控制保護(hù)氣體的含水量≤3 ppm(水分含量/體積分?jǐn)?shù))。在試制生產(chǎn)中通過(guò)調(diào)控氣體流量和氣體含水量實(shí)現(xiàn)了良好的氣體保護(hù)效果。

焊接工藝規(guī)程(WPS)中其他參數(shù)相同的情況下,焊絲干伸長(zhǎng)對(duì)焊接氣孔的形成也會(huì)產(chǎn)生一定影響。焊絲干伸長(zhǎng)過(guò)短或過(guò)長(zhǎng)都會(huì)影響保護(hù)氣體的穩(wěn)定性,小于10 mm時(shí)會(huì)導(dǎo)致保護(hù)氣體出現(xiàn)紊流,使弧柱中混入空氣而提高焊縫中形成氣孔的幾率;焊絲干伸長(zhǎng)過(guò)長(zhǎng)又會(huì)導(dǎo)致弧柱縮短從而不能形成良好的氣體保護(hù),也會(huì)提高形成氣孔的幾率。因此,制定焊接工藝規(guī)程(WPS)時(shí)要規(guī)定合理的焊絲干伸長(zhǎng)量,試驗(yàn)生產(chǎn)發(fā)現(xiàn)焊絲干伸長(zhǎng)應(yīng)控制在12~15 mm。

焊槍角度通過(guò)影響氣體保護(hù)效果進(jìn)而影響焊接氣孔的產(chǎn)生傾向,焊槍傾斜角度太大或太小都會(huì)影響保護(hù)氣體的穩(wěn)定性,太大保護(hù)不充分,太小容易產(chǎn)生穩(wěn)流造成空氣混入保護(hù)氣體中。通過(guò)試制發(fā)現(xiàn)使用MIG焊焊接6005A-T6鋁合金時(shí),將焊槍與垂直方向控制在10°~15°的角度,其他參數(shù)相同時(shí)可降低焊縫的氣孔形成傾向。

3.3 規(guī)范焊前表面處理行為

將型材使用酒精和無(wú)塵布進(jìn)行清洗,擦除型材焊縫坡口及兩側(cè)50 mm范圍內(nèi)的油污、臟物及灰塵;型材坡口帶墊板時(shí),需將墊板清理干凈;然后使用不銹鋼碗刷和不銹鋼絲刷對(duì)焊縫坡口及兩邊50 mm范圍內(nèi)區(qū)域進(jìn)行打磨去除表面氧化膜,以打磨處呈白亮色為標(biāo)準(zhǔn),包括對(duì)引弧板和收弧板進(jìn)行清理打磨。打磨去除型材坡口及其附近30~50 mm氧化層后進(jìn)行焊前預(yù)熱,進(jìn)一步去除表面水分,每天開始焊接前需先焊接試件,經(jīng)PT檢測(cè)合格后再焊接工件。每焊完一道焊縫,需使用新的、無(wú)油污的不銹鋼絲刷或不銹鋼碗刷打磨焊縫表面及未焊接區(qū)域,保證層間清潔,沒有黑灰和斷掉的鋼絲及臟物,然后使用含水量達(dá)標(biāo)的壓縮空氣或氮?dú)膺M(jìn)行吹掃。試驗(yàn)生產(chǎn)表明,規(guī)范的焊前表面處理行為是降低焊縫產(chǎn)生氫氣孔幾率的重要措施。

4 結(jié)論

(1)鋁合金焊接時(shí)氣孔的形成經(jīng)歷了氫溶于焊接熔池、氫氣泡形核、氫氣泡長(zhǎng)大、氫氣泡上浮4個(gè)階段,試驗(yàn)焊接時(shí)焊縫中主要形成了鏈狀氣孔、皮下氣孔、密集性氣孔3種類型氣孔。

(2)從氫的來(lái)源角度分析,影響鋁合金產(chǎn)生焊接氣孔的因素主要包括母材及焊絲表面未清理干凈的氧化層、油污、水分,保護(hù)氣體的含水量,環(huán)境溫濕度等。

(3)通過(guò)控制環(huán)境溫濕度、調(diào)控合理的焊接工藝參數(shù)、選用18~22 L/min的氣體流量、焊絲干伸長(zhǎng)控制在12~15 mm、焊槍角度與垂直方向呈10°~15°、規(guī)范焊前表面處理行為等措施可有效減少焊接氣孔的產(chǎn)生,提高焊接質(zhì)量。