創新安全技術 “護航”安全生產

三星電子(蘇州)半導體有限公司 周豐 盧添鈺 秦衛國

■概述

“發展決不能以犧牲安全為代價。”2016年12月,《中共中央國務院關于推進安全生產領域改革發展的意見》中強調了這一“不可逾越的紅線”,并要求以堅持改革創新破解安全生產難題,不斷推進科技創新,建立安全科技支撐體系,也提出了“開展事故預防理論研究和關鍵技術裝備研發,加快成果轉化和推廣應用,推動工業機器人、智能裝備在危險工序和環節廣泛應用,提升現代信息技術與安全生產融合度”等具體要求。針對黨中央提出的安全生產發展領域的意見,三星半導體近年來逐漸加大對安全技術創新的資金投入,積極推進和落實安全技術創新與應用,提高企業本質安全水平。公司近兩年先后投入兩千余萬元用于實現設備自動化、本質安全技術、安全檢測監控技術等,在促進安全生產方面取得了顯著效果。近兩年公司安全技術的創新應用優秀事例如下:

■化學品自動化導入與添加技術

公司在生產半導體芯片工藝過程中需要使用氫氧化鈉、亞硫酸氫鈉等多種會對人體產生傷害的有毒有害化學品。傳統化學品添加基本通過人工手動添加的方式,但由于化學品添加操作過于頻繁復雜,外加人的失誤,有害化學品泄露的風險較大,極易造成人身傷害事故。此外化學品添加中飛濺出的化學品殘留物質容易對設備造成腐蝕,產生安全隱患點。針對該風險項目,公司先后投入1500余萬元用于化學品自動添加技術研發,分別對化學品清洗作業、清洗劑添加、動力水處理藥品添加進行自動化改善。將手動化學品添加作業轉變為自動化添加作業,作業人員僅需將需要清洗的材料放置在設備入口,設備即自動將材料推入自動化設備,實施自動化學品添加與清洗作業,作業人員不接觸化學品,確保人員100%處于安全狀態。對清洗劑進行了集中加藥改造,消除員工分散加藥的風險。同時我們還對動力水處理設置化學品分散添加進行了集中供藥裝置改善,在集中供藥管道位置都設置安裝了雙重化管道,避免供應中的藥品管道泄露到外部環境中,而且對有可能發生藥品飛散的設備位置安裝保護罩(防飛散防護罩),杜絕發生飛散,采用自動化加藥系統,既做到了人與有害物質分離,減少了職業危害,又降低了勞動強度,提高了工作效率。相關改善如下圖所示:

化學藥品自動供給系統

化學藥品自動化導入口

■安全檢測監控技術

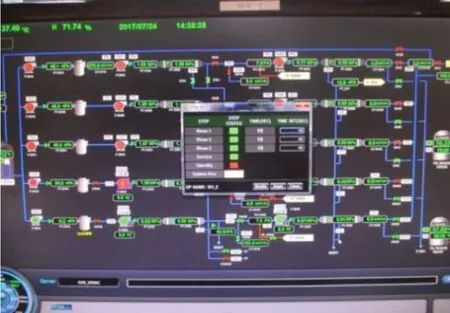

安全檢測監控是安全管理工作的“眼睛和耳朵”,借助于儀器、儀表、傳感器等設備能夠迅速準確地了解生產系統及作業環境中的危險因素,及時采取控制措施來預防事故。為了對風險較大區域實施重點監管,公司累計在各重點管控場所共安裝了近兩百部視頻監控設備,做到對風險較大區域進行24小時全方位可視化監控,并在重點區域設置呼叫系統,發生異常時可直接在中央控制室對其區域進行警示呼叫,確保重點區域安全管控。此外,為了進一步加強風險監控,公司在危險化學藥品添加區域增加完善了泄漏報警裝置33個,共同溝、儲水箱等各類密閉空間增加低氧報警裝置、溫度及濕度參數檢測儀器70個,對設備的濕度、溫度等安全參數進行實時監控,以保證出現異常情況時,能夠提前發現并及時進行改善,將事故隱患消滅在萌芽階段。相關改善如下圖所示:

重點區域監控

設備安全運行風險監控

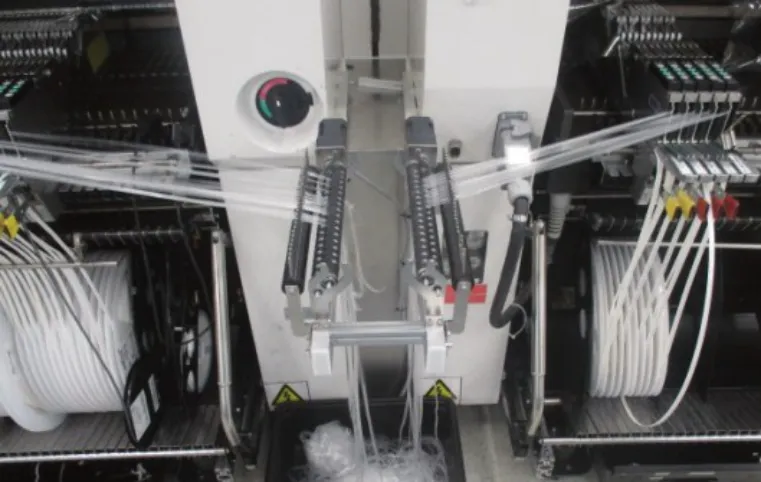

■廢料自動回收技術

手動收集廢料

廢料自動化收集

生產線很多設備會產生廢料,而廢料的收集過程往往也伴隨著事故風險。對于卷盤廢料的回收改進,公司投入38萬元,對生產線內存表面貼裝線設備增加了128個能夠自動對廢料帶進行回收的裝置,改變了原來靠操作人員手工往下拽的落后作業方式,避免出現原先操作人員手動拖拽盤卷帶而被卷帶鋒利的帶邊劃破手指的事故風險。通過實施該技術,進一步提高了產線自動化程度,減少勞動作業強度和傷害事故的發生。(見左圖)

■結束語

發展是第一要務,安全是第一保障。安全生產離不開安全技術的創新和應用,通過不斷地研發新的安全技術,逐漸實現設備設施的本質安全化,能有效降低事故發生風險,提高企業安全管理水平。創新安全技術源于安全生產實踐,從實踐中來,到實踐中去,針對當今新形勢下安全生產工作中出現的新情況、新問題,及時轉變思想觀念,充分運用現代化的新技術、新手段,努力在安全生產工作中上更上一層樓,使安全生產工作更加科學化、規范化、嚴格化,做到超前防范并防范于未然。三星電子(蘇州)半導體有限公司將一如既往,不斷創新和應用新的安全技術,把安全生產納入企業發展改革的總體布局,使安全科技創新工作融入企業的整體技術創新工作之中,實現公司安全生產形勢長期穩定、健康有序的發展。