基于LabView的焊接信息采集系統(tǒng)

張瑞 Pascal Paillard

摘要

本文針對焊接過程信息采集控制系統(tǒng)的研究,介紹了用于實現焊接控制系統(tǒng),信號采集系統(tǒng)以及相機控制系統(tǒng)的相關硬件設備與控制軟件系統(tǒng)。通過LabVIEW軟件開發(fā)的控制系統(tǒng)可以實現自動化焊接,系統(tǒng)采集焊接電流、焊接電壓同時可以采集熔滴過渡高速圖像,對焊接過程進行質量分析與判定。

【關鍵詞】LabVIEW 高速攝像機 差分示波器

熔滴過渡是影響熔化極氣體保護焊(GMAW)焊接過程穩(wěn)定性的重要因素,其檢測及控制一直是焊接領域的研究熱點。在熔滴過渡的實驗研究過程中,需要確定焊接電流、電壓與熔滴過渡圖像之間的相位關系。利用傳統(tǒng)示波器,很難實現高速攝像機與電流、電壓信號采集的同步化。因此,尋求一種性價比較高、設計相對簡便的焊接過程參數檢測系統(tǒng)具有重要意義。本文以PicoScope差分示波器和高速攝像機為對象,實現了焊接過程電信號數據采集、高速圖像采集,同時實現了圖像和電信號波形的同步回放。并設計了一套電信號及高速圖像的采集系統(tǒng)。

1 實驗

1.1 實驗系統(tǒng)介紹

本文采用的實驗設備主要包括上位機電腦Labview軟件,差分示波器,高速攝像機,福尼斯焊接電源等。采用的AVR單片機為Mega2560,Picoscope3425高精度差分示波器作為信號采集單元,該示波器可以采用 USB口供電,自帶的API函數可以進行二次開發(fā)應用。霍爾電流傳感器選用LEM公司的電流傳感器LF 306-S.高速攝像機選用基恩士的VW-9000系列,相機和鏡頭分別采用的是VW-600C和VWZ2。

1.2 系統(tǒng)設計

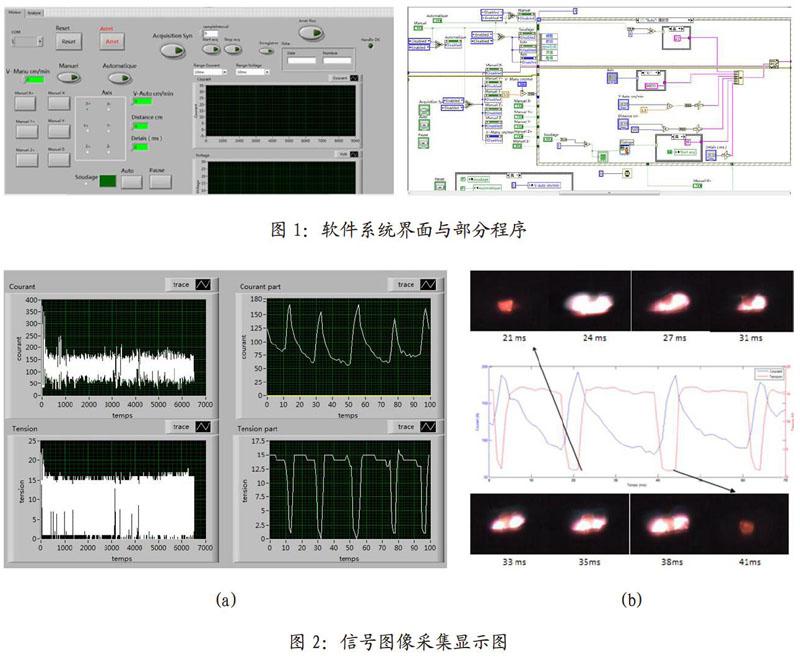

軟件系統(tǒng)程序界面主要由兩部分組成,控制系統(tǒng)和信息采集系統(tǒng)。軟件界面和部分程序見圖1。

LabVIEW和AVR單片機的通信采用VISA函數,可以通過串口發(fā)送字符串,這里使用VISA函數的串口初始化、串口寫和串口關閉模塊。Labview軟件系統(tǒng)中主要采用事件觸發(fā)模式,按下按鈕時觸發(fā)相應的事件,同時將已經定義好的字符串發(fā)送給AVR單片機,單片機根據接收到的字符串信息控制相應的執(zhí)行設備和電路。本系統(tǒng)使用LabVIEW設計信息采集系統(tǒng)界面,程序通過調用Pico-Technology開發(fā)的動態(tài)鏈接庫(dll)來控制Picoscope差分示波器。

由于焊接過程電流電壓信號包含大量有用信息,信息采集完成后需要對數據進行存儲和顯示和處理。本文結合實際數據特點選擇數據記錄文件進行數據讀取和存儲,圖形顯示采用波形圖模塊。

1.3 實驗結果

采用本文設計的實驗系統(tǒng)針對6060鋁合金進行了MIG焊接實驗研究,電信號采集結果如圖2(a)所示。圖像信號同步采集結果如圖2(b)所示,本次實驗設置高速攝像機采集頻率為1000fps,分辨率為640×480。系統(tǒng)獲得清晰的熔滴過渡圖像。高速攝像圖像表明熔滴過渡方式為短路過渡,當電弧起弧后,焊絲吸收熱量熔化,熔滴形成并逐漸長大,電弧長度變短,當熔滴繼續(xù)長大(24-35ms),熱輸入減小,但送絲速度不變,此時形成短路(21,41ms),電弧電壓迅速降低,接近為。,電流迅速增大,此時金屬和熔池接形成“搭橋”,隨著電磁力的不斷增加,“搭橋”爆斷,新的熔滴開始形成。

2 結論

(1)該系統(tǒng)能夠實現MIG焊接過程焊接電流、焊接電壓信號和高速圖像信息的準確采集、存儲和顯示。

(2)該系統(tǒng)很好的實現了焊接電信號和圖像信號的同步采集,能夠為分析熔滴過渡行為奠定基礎。

參考文獻

[1]潘存海,李俊岳,李桓等.一種熔滴過渡特征信息提取和分析的新方法[J].機械工程學報,1999,35(02):245-248.

[2]楊運強,殷樹言,白韶軍等.焊接電弧波形和圖像的同步采集和再現[J].航空制造技術,2004,12(04):71-73.