聚氨酯耐磨復合管在中粗砂吹填工況下的應用

趙天彪,袁超哲,汪金文,陶潤禮,楊錫剛

(中交疏浚技術裝備國家工程研究中心有限公司,上海 201208)

0 引言

在疏浚吹填工程中,鋼質排泥管線為介質輸送的主要設備和重要的成本組成部分,其在淤泥、粉土、粉細砂等較細顆粒輸送過程中磨損較小。目前,國內較多的疏浚吹填工程,如廈門新機場大小嶝造地工程,其輸送介質均為中粗砂,在施工過程中該介質對管線耐磨性提出了更高的要求。Q235的鋼質管線具有強度大、初始成本低、生產技術成熟,因此其在疏浚行業應用廣泛。然而,在輸送中粗砂過程中,由于管線磨損嚴重、生命周期較短,經常因破損導致停工和維護。

針對管線的磨損問題,國內外學者Finnie和學者Bitter等[1-3],采用理論分析的方法,對磨損機理和磨損影響因素進行了深入的研究,并針對塑性材料、脆性材料等給出了不同的磨損經驗公式。學者Reddy和學者Chen等[4-5],采用CFD和現場試驗對直管、彎管等管道在多相流的沖蝕作用下的磨損特性進行研究,為實際管道的設計與使用提供依據。

本文采用聚氨酯耐磨復合管替換部分鋼質排泥管,對輸送中粗砂條件下,2種管線的磨損情況、摩阻損失及現場適應性進行測試。所采用的聚氨酯復合管相比于鋼質管線,具有良好的鋼基底附著力、耐海水腐蝕性、耐磨性能、耐老化性能等,能極大延長其生命周期;且該聚氨酯復合管還具有降阻的特性[6-7]。

1 現場測試方案

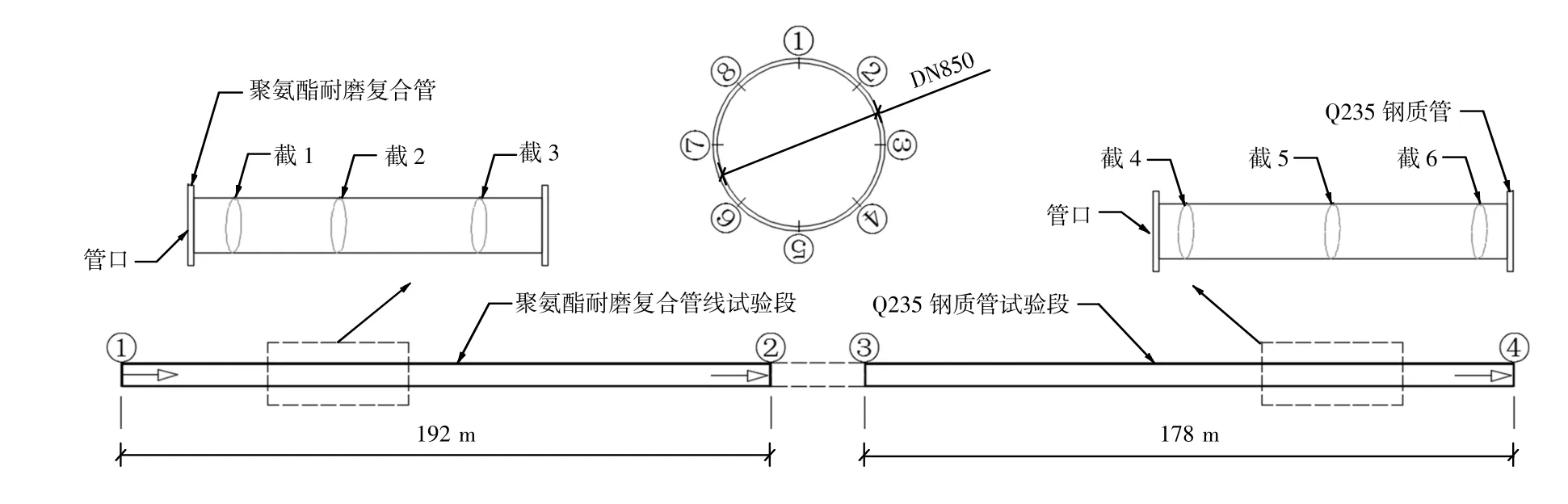

基于廈門大小嶝新機場造地工程,選取某一平順段鋼質管線,將其中的部分管線替換為聚氨酯復合管。如圖1所示,為絞吸挖泥船岸管段聚氨酯復合管和鋼質管測量段的排布示意圖。圖1左側聚氨酯復合管測量管段長192 m,其中包含6根2 m長的橡膠短管和15根12 m長的聚氨酯復合管;鋼質管測量管段長178 m,其中包含5根橡膠短管和14根鋼質管;且在測量管段分別布置有①號、②號、③號及④號壓力傳感器,用于測量管線摩阻損失。在測量管段中分別選取1根聚氨酯復合管和鋼質管進行管道內磨損的監測,且在2根選定管線上分別選取3個測量截面,如圖1中截面1~截面6所示,并在每個截面上均勻選取8個磨損測量點。其中聚氨酯涂層磨損厚度通過涂層測厚儀從管道內進行測量;鋼質管線通過超聲波測厚儀從外部進行測量。

圖1 絞吸挖泥船岸管段聚氨酯復合管和鋼質管測量排布示意圖Fig.1 Layout of the testing polyurethane compositepipelineand steal pipeline of the cutter suction dredger shore section

在現場測量過程中,首先對管道內輸送介質的中值粒徑、輸送濃度和輸送流速進行長期監測;假設串聯的聚氨酯復合管和鋼質管內的介質及流場變化情況一致。以此為基礎,對相同輸送條件下聚氨酯復合管的磨損性能和摩阻損失特性進行現場測試。

2 測試結果分析

廈門機場大小嶝造地工程中的輸送介質的中值粒徑約為0.72 mm,貝殼含量7%~12%,為中粗砂。在測量過程中,管線內泥沙混合物流速4.25~5.55 m/s,體積濃度10%~40%。本文主要從耐磨性能、摩阻損失對聚氨酯復合管和鋼質管進行對比與分析;并通過聚氨酯復合管使用前后的情況,對其現場適應性進行對比評價。

耐磨性能通過對長期施工條件下聚氨酯復合管和鋼質管的磨損量監測結果進行對比與分析;通過壓力傳感器對兩條測試管線的摩阻損失進行對比與分析;聚氨酯復合管的適應性通過對長期施工條件下聚氨酯涂層與鋼基底的附著力進行拆管觀測。

2.1 磨損量

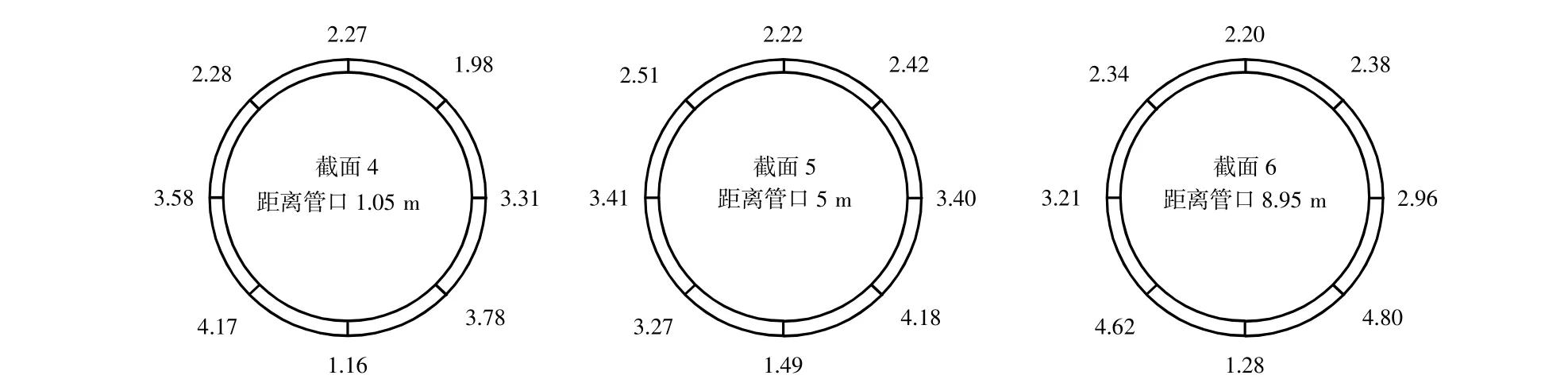

如圖2所示,為鋼質管線磨損量測試管段不同截面的磨損示意圖。該磨損量為持續施工1 a后的磨損情況,且磨損量由1 000×Ero/D表征,其中Ero為測點的磨損厚度,mm;D為測試管線內徑,mm。由圖2可知,3個測量截面的磨損值符合如下規律:鋼質管底部⑤號測點磨損量最小,④號與⑥號測點磨損量最大,③號與⑦號測點次之,①號、②號與⑧號測點磨損量也較小。

圖2 鋼質管線不同斷面磨損量示意圖Fig.2 Diagram of the erosion of the steel pipeline in different sections

且在中粗砂施工條件下,容易發生顆粒沉積,沉積的中粗砂對管線底部具有保護作用,減少了管線底部的磨損。由此可知,管道磨損現場實測的結果與現場中粗砂輸送的沉積現象一致。因此該磨損值測量結果能夠正確表征鋼質管線在中粗砂施工條件下磨損情況。

圖3為聚氨酯復合管線耐磨測試管段不同截面的磨損示意圖。對比圖2可知,聚氨酯復合管的磨損量顯著小于鋼質管。例如,鋼質管截面4,④號測點磨損值為3.78;聚氨酯復合管相應測點的磨損值為0.21,僅為鋼質管磨損量的5.6%。且聚氨酯復合管在給定磨損測量截面上,并未體現出中粗砂沉積對底部的保護作用。除了部分測點數據異常之外,磨損值均在0.15~0.40之間變化,該磨損測量值受到測量儀器精度限制,其測試結果精度不能保證,且聚氨酯復合管在持續施工1 a后的磨損量較小,無法獲取測量截面磨損值的普遍規律,僅能作為磨損量級上的參考。

圖3 聚氨酯復合管線不同斷面磨損量示意圖Fig.3 Diagram of the erosion of thepolyurethanedredge pipeline in different sections

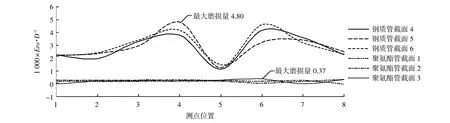

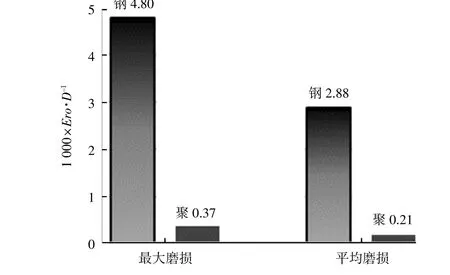

圖4 所示,為鋼質管的截面4~截面6和聚氨酯復合管的截面1~截面3磨損量的對比圖。由該圖可知,鋼質管線橫截面磨損量呈現雙峰特征。在④號和⑥號測點處的磨損量最大,⑤號測點的磨損量最小。判斷疏浚排泥管線的使用壽命,主要以最大磨損量為依據,其中鋼質管的最大磨損量發生在截面6的④號測點,其磨損值為4.80;聚氨酯復合管其磨損并未呈現出類似于鋼質管線的磨損特性,其最大磨損量發生在截面3的⑥號測點,其磨損值為0.37。

圖4 鋼質管與聚氨酯復合管磨損量對比圖Fig.4 The comparison of theerosion of polyurethane and steel pipeline

如圖5所示,為鋼質管線和聚氨酯復合管最大磨損值和平均磨損值的對比圖。聚氨酯復合管的最大磨損量約為Q235鋼質管線的7.7%,由此可以給出聚氨酯復合管的耐磨性約為鋼質管線的13倍;如圖5所示,鋼質管的平均磨損值約為2.88,約為聚氨酯復合管平均磨損值0.21的13.7倍。結合圖4和圖5的分析可知,在中粗砂輸送條件下聚氨酯材料的耐磨性至少為Q235鋼材的10倍。

圖5 鋼質管與聚氨酯復合管最大磨損值與平均磨損值對比圖Fig.5 Thecomparison of themaximum&mean erosion of polyurethane and steel pipeline

2.2 聚氨酯復合管現場適應性

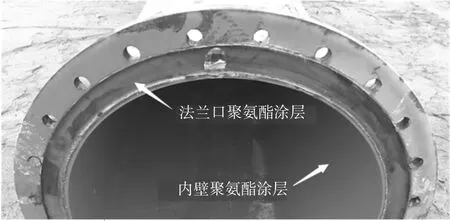

聚氨酯復合管涂層厚度大于8 mm,其材料拉伸強度大于46 MPa,撕裂強度大于120 kN/m,鋼基底與聚氨酯涂層附著力大于8 MPa。如圖6所示,為該聚氨酯涂層在連續1 a輸送約480萬m3中粗砂后,經歷寒暑交替,管道內聚氨酯涂層光潔如新、局部輕微劃痕,未出現起拱、鼓泡等現象。且該聚氨酯耐磨復合管的法蘭口處聚氨酯涂層亦未發生起拱、脫落的現象。

圖6 使用后聚氨酯涂層法蘭口情況示意圖Fig.6 Diagram of the polyurethane dredgepipelineflange adhesion

2.3 摩阻損失

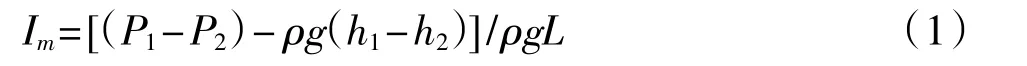

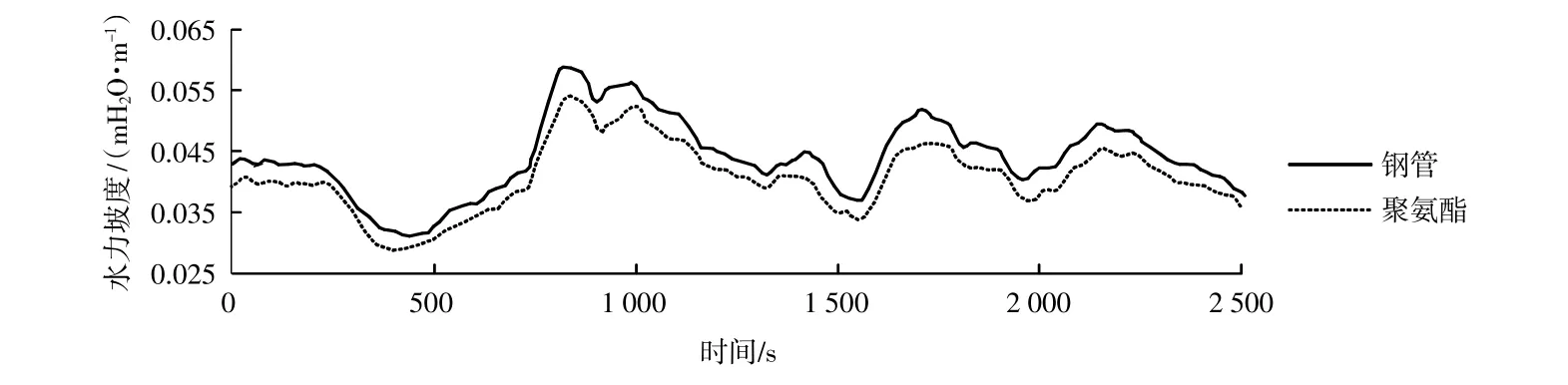

本文通過對測量段鋼質管線和聚氨酯復合管線的沿程壓力進行測試,獲取2種材質排泥管線的摩阻損失大小。如圖7所示,截取連續2500s內實測壓力值的變化情況,該值隨著絞刀的擺動,呈現較大周期的波動。摩阻損失在疏浚領域,采用水力坡度進行表征[8]。通過水力坡度計算公式(1),可得圖8所示的摩阻損失變化情況。

式中:Im為水力坡度實測值;P1和P2為沿程測點的壓力值;h1和h2為沿程測點的高程值;ρ為漿體密度;g為重力加速度;L為測量段長度。

圖7 摩阻損失測量管段的壓力變化Fig.7 Pressure variation in measurement section of friction loss

圖8 聚氨酯復合管與鋼質管實測摩阻損失對比圖Fig.8 Comparison of frictional resistance of polyurethane and steel pipeline

由圖8可知,聚氨酯復合管的摩阻損失在施工過程中均小于鋼質管的。將連續3 h的水力坡度實測值取平均可得:鋼質管平均水力坡度約為0.041 2 mH2O/m,聚氨酯復合管約為0.036 8 mH2O/m,聚氨酯復合管相比于鋼質管減阻約10%。

3 結語

本文在現場對聚氨酯復合管的耐磨性能和摩阻特性與鋼質管進行了對比測試,并對比其使用前后的內部涂層表面情況,得到了如下結論:

1)鋼質管線在輸送中粗砂條件下,磨損呈現雙峰特性,底部由于沉積的中粗砂的保護,磨損最小;且其最大磨損發生在管道左右側下方位置。

2)聚氨酯復合管線在輸送中粗砂條件下,其聚氨酯材料耐磨性至少為Q235鋼的10倍,且其磨損量在管道橫截面上沒有明顯的特征。

3)現場所采用的聚氨酯復合管,經1 a的施工檢驗,在法蘭口及管道內壁處均未發生起泡或起拱的現象,其現場適應性能夠滿足中粗砂疏浚吹填管道的要求。

4)聚氨酯耐磨復合管線在輸送中粗砂條件下,相比于Q235鋼質管線減阻約10%,具有較好的減阻性。

5)聚氨酯復合管在輸送中粗砂工況下,綜合性能好、適應性強、延長使用壽命、減少停工、節能減排,應用前景廣闊。

[1] FINNIEI.Erosionof surfacesby solid particles[J].Wear,1960,3(2):87-103.

[2]BITTERJGA.Astudy of erosion phenomena:part I[J].Wear,1963,6(1):5-21.

[3]BITTERJGA.Astudyof erosion phenomena:Part II[J].Wear,1963,6(3):169-190.

[4]REDDY A V,SUNDARARAJAN G.The influence of grain size on theerosion rate of metals[J].Metallurgical Transactions A,1991,18(6):1 043-1 052.

[5]CHENJ,WANGY,LIX,et al.Erosion prediction of liquid-particle two-phaseflow in pipelineelbowsvia CFD-DEM coupling method[J].Powder Technology,2015,275:182-187.

[6] 陳功,鄭琳珠,陳永梅,等.泥泵兩種常用材料的耐磨性能和抗沖擊性能試驗研究[J].中國港灣建設,2015(10):44-47.CHEN Gong,ZHENG Lin-zhu,CHEN Yong-mei,et al.Experimental studyon wear and impactresistanceof twocommon materials for dredgepump[J].China Harbour Engineering,2015(10):44-47.

[7] 蔣基安,趙天彪,楊興華,等.疏浚聚氨酯管道耐磨性能試驗[J].現代礦業,2013(7):190-192.JIANGJi-an,ZHAOTian-biao,YANGXing-hua,et al.Dredging pipeline polyurethane wear test[J].Modern Mining,2013(7):190-192.

[8] 費祥俊.漿體與粒狀物料輸送水力學[M].北京:清華大學出版社,1994.FEI Xiang-jun.Slurry and granular material transport hydraulic[M].Beijing:Tsinghua University Press,1994.