熱反應法制備魚肉膏狀香精的研究

朱瀟男,劉延奇

(鄭州輕工業(yè)學院食品與生物工程學院,河南鄭州 450002)

我國的漁業(yè)資源十分豐富,每年的水產(chǎn)品產(chǎn)量十分豐富,達到4 700×104t,但魚類產(chǎn)品的加工技術相對落后,尤其是魚肉香精的生產(chǎn)及應用。利用酶技術作用于魚類蛋白質,深度酶解制備氨基酸,將水產(chǎn)品中的廢棄蛋白質加工成高級調味品,可以提高廢棄物附加值[1]。伴隨著生活水平的提高,人們將魚肉的香氣提取,并進行加工運用到調味劑中是當前魚肉加工的重要趨勢。

試驗利用魚肉蛋白酶解液作為美拉德反應的氨基源,通過控制水解條件調節(jié)游離氮組成,改善底物游離氮和還原糖的比例,調節(jié)Maillard反應產(chǎn)物的主體風味。由于動物油脂決定熱反應肉味香精的特征香氣,動物油脂中的不飽和脂肪酸組成直接影響了特征風味,從而制備魚肉味熱反應香精。

1 材料與方法

1.1 材料

鰱魚、食鹽、味精,市售;乙基麥芽酚,安徽金禾實業(yè)股份有限公司提供;I+G,廣東肇慶星湖生物科技股份有限公司提供;葡萄糖、乳糖、硫胺素、L-半胱氨酸、甘氨酸、DL-蛋氨酸、丙氨酸、甲醛、氫氧化鈉、磷酸氫二鈉、磷酸二氫鈉、濃鹽酸(AR)、硫酸銅、硫酸鉀、硫酸、硼酸、甲基紅、溴甲酚綠、95%乙醇,上海國藥集團化學試劑有限公司提供;復合蛋白酶、風味蛋白酶,諾維信(中國)生物技術有限公司提供;動物蛋白酶、木瓜蛋白酶、風味酶1、風味酶2,南寧龐博生物工程有限公司提供。

1.2 儀器與設備

DELTA320-s型數(shù)顯pH計、電子天平,梅特勒-托利多儀器(上海)有限公司產(chǎn)品;高壓滅菌鍋,上海三申醫(yī)療器械有限公司產(chǎn)品;HJ-3型磁力攪拌器,金壇市榮華儀器制造有限公司產(chǎn)品;H-2型數(shù)顯恒溫水浴鍋,常州國華電器有限公司產(chǎn)品;攪拌器,北京中興偉業(yè)儀器有限公司產(chǎn)品;干燥箱,天津市泰斯特儀器有限公司產(chǎn)品。

1.3 試驗方法

1.3.1 魚肉酶解液的制備

(1)工藝流程。新鮮鰱魚→預處理→破碎→加水、預熱→調整pH值→酶解→升溫滅酶→過濾→魚肉酶解液。

(2)魚肉酶解工藝條件的確定。取新鮮魚肉打碎,用去離子水調節(jié)底物濃度(料液比),調節(jié)pH值和溫度,添加一定量的酶,然后放在恒溫磁力攪拌器上進行酶解反應。為了避免香氣損失,在試驗過程中用保鮮膜將容器密封。

試驗所采用酶的最適溫度、pH值、底物濃度已經(jīng)由酶制劑公司確定,主要研究木瓜酶和動物復合蛋白酶之間的配比,以及3種不同風味蛋白酶之間的配比。

1.3.2 魚肉香精的熱反應制備工藝

在魚肉酶解液中加入一定比例的氨基酸和還原糖,調節(jié)pH值,反應一定時間,對得出的產(chǎn)物進行感官評價。主要的影響因素有反應時間、反應溫度、反應初始pH值。

(1)工藝流程。魚肉→打碎成糜→加去離子水混合均質→調節(jié)溫度和pH值→加蛋白酶酶解→滅酶、冷卻→酸解液→加還原糖、氨基酸等混合均質→調節(jié)溫度和pH值→美拉德反應→魚肉香精→風味感官評價。

(2) 美拉德反應配料。L-半胱氨酸1.1 g,白砂糖0.6 g,乳糖0.6 g,硫胺素0.22 g,丙氨酸0.66 g,甘氨酸0.66 g,DL-蛋氨酸1.32 g,乙基麥芽酚0.53 g,VC 0.3 g,食鹽6 g,干貝素0.1 g,I+G 0.2 g,味精10 g。

1.3.3 測定方法

蛋白質含量的測定,采用微量凱氏定氮法[2];游離氨基態(tài)氮的測定,采用甲醛電位滴定法;感官評價,采用簡單描述法和評分檢驗法[3]。

2 結果分析

2.1 不同條件對酶解效果的影響

2.1.1木瓜酶和動物蛋白酶的最適配比

將絞碎并蒸煮過的魚肉泥進行冷卻,冷卻溫度達到55~58℃,置于恒溫水浴鍋中,然后按照不同配比加入木瓜酶和動物蛋白酶,并加入復合風味酶,保溫2 h,反應結束后滅酶、過濾。

酶反應階段所加木瓜酶和動物蛋白酶配比表見表1。

表1 酶反應階段所加木瓜酶和動物蛋白酶配比

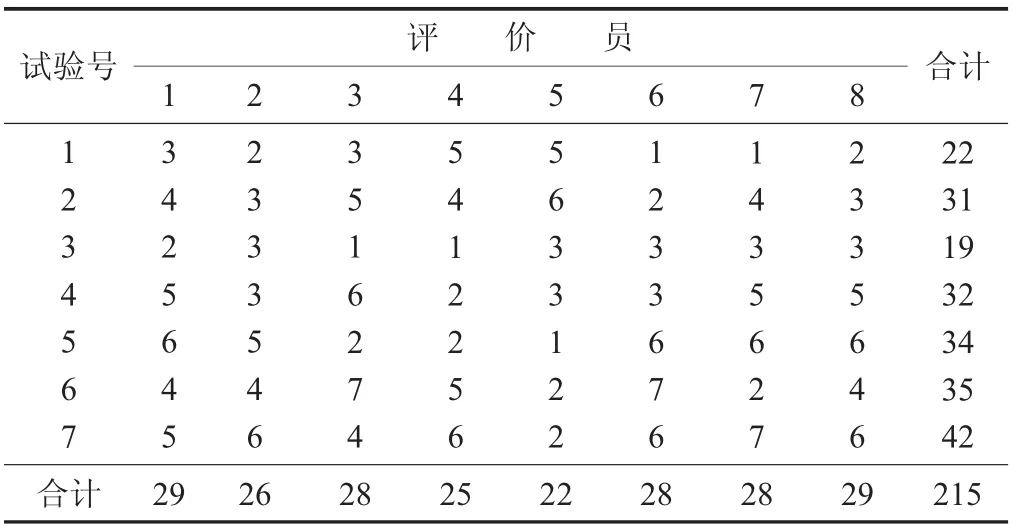

對7個樣品進行評分檢驗法評價,得出結果。

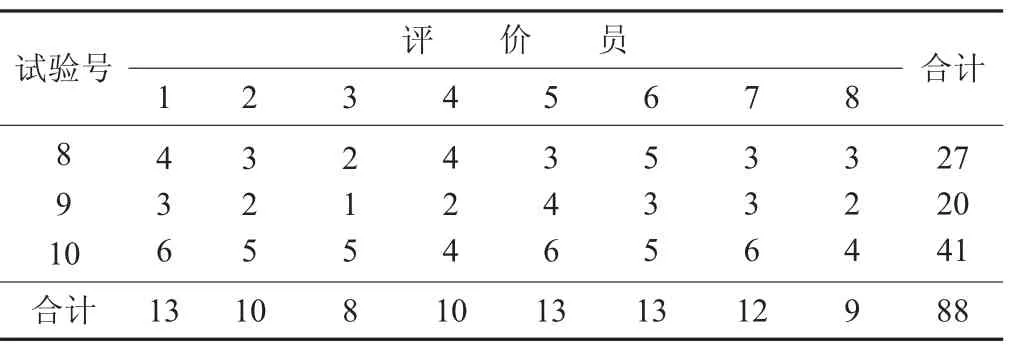

不同組別水解酶配比下感官評價數(shù)據(jù)見表2。

表2 不同組別水解酶配比下感官評價數(shù)據(jù)/分

結合上述評分及表格數(shù)據(jù),用F檢驗法檢驗評價員的評價結果。

試驗結果方差分析見表3。

表3 試驗結果方差分析

經(jīng)分析得出,對于木瓜酶和動物蛋白酶的配比來說,選擇木瓜酶∶動物蛋白酶為1∶0的配比更有利于酶解和魚肉風味的形成。

2.1.2 風味酶1和風味酶2的選擇

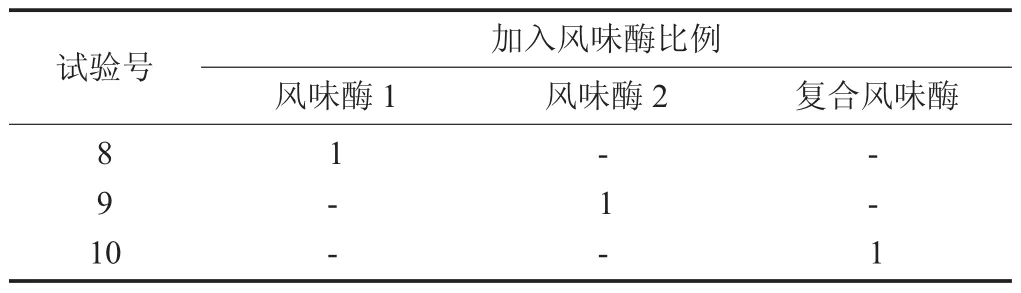

在木瓜酶和動物蛋白酶的比例確定后,選擇風味酶1、風味酶2、復合風味酶分別進行試驗。

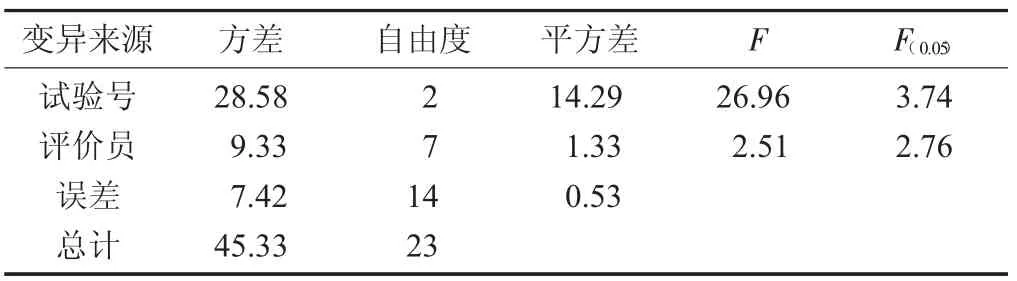

酶反應階段所加入風味酶配比見表4,不同組別水解酶配比下感官評價數(shù)據(jù)見表5,。

表4 酶反應階段所加入風味酶配比

表5 不同組別水解酶配比下感官評價數(shù)據(jù)/分

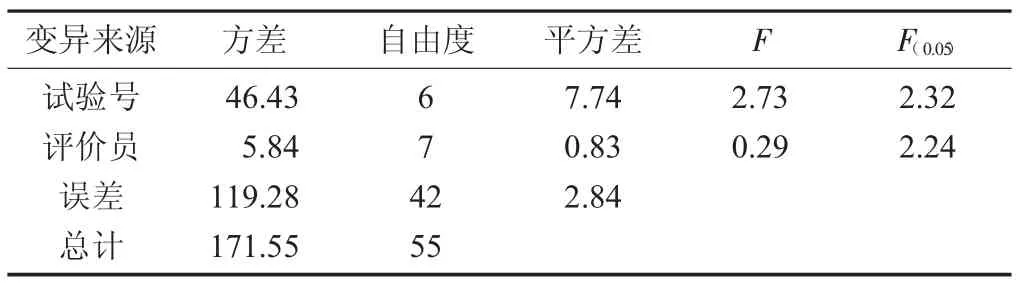

結合上述評分及表格數(shù)據(jù),用F檢驗法檢驗評價員的評價結果。

試驗結果方差分析見表6。

經(jīng)分析得出,在水解酶的選擇為最優(yōu)配比的條件下,選擇復合風味酶能夠獲得最佳的魚肉風味。

2.1.3 酶解時間的確定

設定酶解時間為1.5,2.0,2.5,3.0 h,對反應產(chǎn)物進行感官評定。

表6 試驗結果方差分析

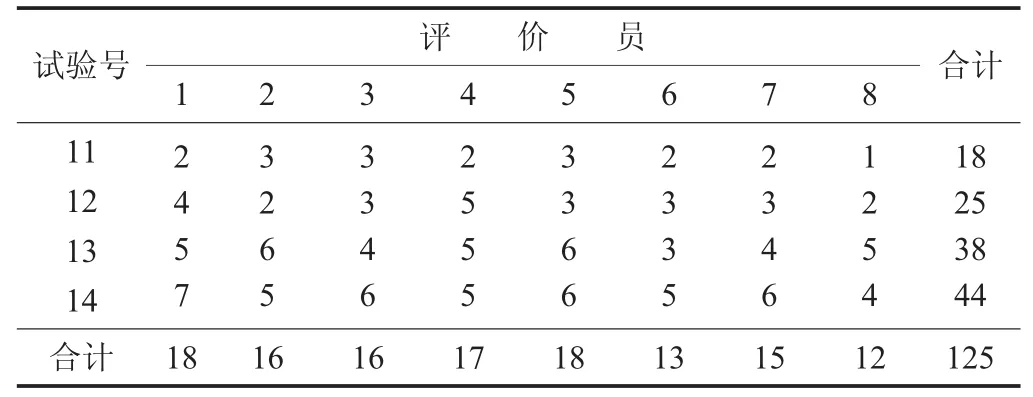

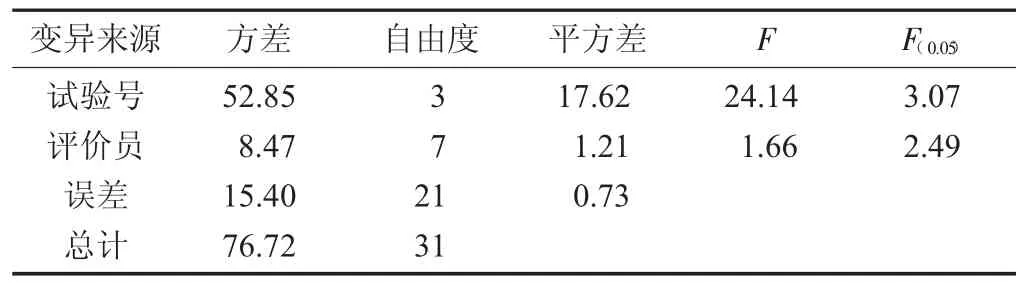

不同組別水解酶配比下感官評價數(shù)據(jù)見表7。

表7 不同組別水解酶配比下感官評價數(shù)據(jù)/分

用F檢驗法檢驗評價員的評價結果。

試驗結果方差分析見表8。

表8 試驗結果方差分析

經(jīng)分析得出,在確定了水解酶的最佳配比、最優(yōu)復合風味酶的條件下,選擇酶解時間為3 h的情況下,能夠獲得最佳魚肉風味。

2.2 制備工藝的確定

2.2.1 反應時間對熱反應產(chǎn)物風味的影響

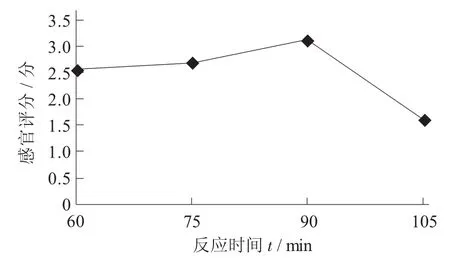

以魚肉為原料,在56.5℃條件下酶解2 h,在熱反應溫度95~100℃,pH值5.82的條件下,反應時間分別設置為60,75,90,105 min,通過對其香氣、顏色、口味3個方面進行感官評價,取16位評價員對各個指標評價的結果。

反應時間對魚肉熱反應香精的影響見圖1。

圖1 反應時間對魚肉熱反應香精的影響

由圖1可知,熱反應時間過短,反應不充分,香味較弱;而反應時間過長,熱反應程度太深,反應液易產(chǎn)生焦味等的味道。在試驗中,反應時間超過90 min時,色澤呈深褐色且有濃烈的焦煳味產(chǎn)生;當反應時間低于90 min時,反應液色澤較淺且香味不足。所以,綜上分析魚肉味熱反應香精的反應時間以90 min時最好。

2.2.2 反應溫度對熱反應產(chǎn)物風味的影響

以魚肉為原料,在56.5℃條件下酶解2 h,在熱反應時間90 min,pH值5.82的條件下,反應溫度分別設置為90,95,100,105℃,通過對其香氣、顏色、口味3個方面進行感官評價,取16位評價員對各個指標評價的結果。

反應溫度對魚肉味熱反應香精的影響見圖2。

圖2 反應溫度對魚肉味熱反應香精的影響

由圖2可知,反應溫度是美拉德反應熱反應的一個重要影響因素,通常情況下,隨著反應溫度的增加,熱反應速率隨之加快,但反應溫度過高,反應過于劇烈,容易產(chǎn)生焦味和異味。由圖2可知,在100℃時,綜合感官評分最高,說明此反應溫度下香氣、風味及色澤最好。

2.2.3 反應液pH值對熱反應產(chǎn)物風味的影響

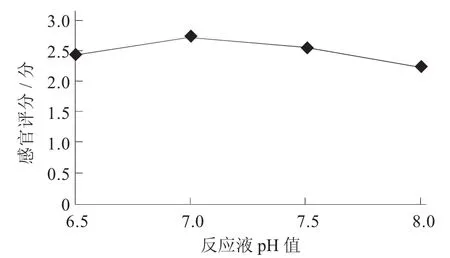

以魚肉為原料,在56.5℃條件下酶解2 h,在熱反應時間90 min,反應溫度95~100℃的條件下,反應液pH值分別設置為6.5,7.0,7.5,8.0,通過對其香氣、顏色、口味3個方面進行感官評價,取16位評價員對各個指標評價的結果。

反應液pH值對魚肉熱反應香精的影響

圖3 反應液pH值對魚肉熱反應香精的影響

當反應液pH值較高時,由于反應體系處于堿性環(huán)境中,陰離子態(tài)的氨基與還原糖的羰基之間的劇烈作用,加快了美拉德反應和焦糖化反應的進程,最終獲得的反應液有存在焦味等不好的風味,而且顏色相對較深;當反應液pH值較低時,反應體系處于較酸性的環(huán)境下,氨基酸中的氨基由于獲得氫離子帶正電,令其與羰基之間存在親核反應而難以進行,使美拉德反應受到阻礙,所以最終獲得魚肉味熱反應香精在香氣、色澤和風味等方面都有所不足。因此反應液pH值為7時,試驗得出的效果最佳。

3 結論

以鰱魚為原料進行酶解,以感官評價為指標,通過單因素試驗確定最佳酶解方案為木瓜酶和動物蛋白酶的配比1∶0,加入復合風味酶,酶解時間3 h。

對熱反應膏狀魚肉香精的工藝進行研究,通過對熱反應產(chǎn)物的感官評價,確定了最優(yōu)工藝條件為反應時間90 min,反應溫度100℃,反應液pH值7.0,制作的熱反應魚肉香精風味最佳。

[1] 蔡捷.我國水產(chǎn)品加工現(xiàn)狀及展望 [J].中國調味品,2001(8):3-5.

[2] 大連輕工業(yè)學院.食品分析 [M].北京:中國輕工業(yè)出版社,1994:141-160.

[3] 朱紅,黃一貞,張弘.食品感官分析入門 [M].北京:中國輕工業(yè)出版社,1993:76-85.◇