重介懸浮液密度控制系統在太原選煤廠的應用

黃萬華

(西山煤電(集團)有限責任公司 太原選煤廠,山西 太原030053)

太原選煤廠原煤設計能力為4.50 Mt/a,采用選前脫泥50~1 mm粒級進入無壓給料三產品重介質旋流器進行分選,1~0.25 mm粒級采用CSS分選,<0.25 mm粒級采用浮選工藝。重介質選煤生產過程中,懸浮液的密度直接影響著實際分選密度。由于太原選煤廠原有的重介選煤工藝系統通過人工操作控制和調節遠端的加水閥門,導致介質密度控制精度差,重介質損耗高,設備運行能耗高,增加生產成本。該廠對懸浮液密度控制系統進行技術改造,并對控制系統的軟、硬件進行更新升級,同時將其納入到PLC集中控制系統中,實現生產數據信息的共享,全面提升太原選煤廠的機械化、自動化控制水平[1]。

1 系統組成

太原選煤廠主要采用的是無壓三產品重介質旋流器+CSS粗煤泥分選+細煤泥浮選的聯合分選工藝。其中重介懸浮液密度的檢測和控制直接影響著重介分選的精度,以及精煤產品的質量是否達標[2]。

2016年太原選煤廠與太原理工大學合作,引進了重介懸浮液密度自動控制系統,該系統采用施耐德Modicon旗下Quantum系列PLC為技術核心,通過在分流管上安裝分流電動調節閥,在合介管道上通過旁路設計增加磁性物含量測量儀,將合格介質密度測量儀和磁性物含量測量儀的數據同步傳輸到廠調度顯示屏上,使調度指揮中心能及時了解現場合介情況;同時將信號傳給合介分流閥和補水調節閥,對分流閥和補水閥門的開度進行實時自動控制,從而實現了密度、液位、磁性物含量實時在線自動監測與調整[3]。太原選煤廠懸浮液密度自動控制系統如圖1所示。

圖1 懸浮液密度自動控制系統Fig.1 The improved medium suspension density control system

1.1 檢測儀表

1.1.1 同位素密度計

在重介選煤生產過程中使用AMDAL密度計通過非接觸在線測量方式對重介懸浮液密度進行測量,實時動態顯示密度測量值,系統不但可以為懸浮液自動控制系統輸出兩組4~20 mA信號,還可以實時顯示懸浮液的密度值、質量分數等。同位素放射源Cs-037發射出γ射線光子穿過待測物,被物質中的原子散射或吸收而產生衰減。由于衰減程度和待測介質密度相關,介質密度越大,射線衰減越多,射線衰減程度遵循指數定律[4]。

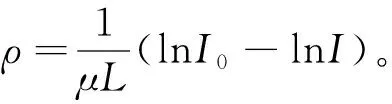

根據吸收定律,得:

式中:I為透過γ射線強度,ci;I0為入射γ射線強度,ci;μ為質量吸收系數,cm3/s;L為射線穿過物料厚度,cm;ρ為物質密度,g/cm3。

1.1.2 磁性物含量計

磁性物含量計是測量重介懸浮液中的磁性物含量,通過磁性物含量的變化來影響線圈的電感量變化。懸浮液通常由幾種物質混合而成,只有磁性物會對磁性物含量計產生作用,而其他物質中不包含磁性物則不會產生作用[5]。

1.2 執行機構

系統使用DJK型角行程電動機對介質泵前加水與篩下水分流執行機構進行控制,實現自動控制系統的控制信號自動轉換成輸出軸的角位移和直線位移[6],調節閥門的角度和補水量,同時使用開關量輸出實現了控制執行機構的正反轉[7]。

2 系統工作內容

重介質自動控制系統主要由懸浮液密度自動控制系統與煤泥含量控制系統構成[8]。

2.1 重介質懸浮液密度的控制

由于重介選煤過程存在的時變、非線性、強耦合和環境干擾等多種不確定性因素,導致過程建模困難。為此控制算法上采用PID控制算法、模糊控制、專家控制和自適應控制,避開建模困難,提高系統的控制性能[9]。重介質懸浮液密度測控原理如圖2所示。

圖2 懸浮液密度測控原理

重介選煤生產過程中,合介桶液位會隨著懸浮液密度的增加而逐步降低。根據這一特點,通過調節水量這一主要控制變量來控制懸浮液密度,添補濃介質量作為輔助變量[10]。設定的密度值和實際測量的密度值同時報送至PID控制器,差值信號由PID控制器調節,調節量經專家控制系統校正后,報送至伺服放大器,系統會自動將位置反饋信號進行比較,驅動電動執行機構進行工作,具體表現在以下方面:

(1)檢測懸浮液密度信號超過設定值時,系統會自動調節補水閥門加大水量,降低懸浮液密度[11]。

(2)當密度設定值和實際測量值的差值<0.002 g/cm3時,系統內PID控制器無操作反應。

(3)當密度設定值和實際測量值的差值>0.01 g/cm3時,合介桶液位在正常范圍內,則不考慮粘度計算值,系統會將分流量設定為45%,自動增加懸浮液密度;如合介桶液位低于下限值,為保證旋流器入口壓力,不可再打分流,可通過補加濃介質提高懸浮液密度值,并調節閥門增加水量提高合介桶液位[12]。

2.2 煤泥含量控制系統

在重介質選煤過程中,懸浮液中煤泥含量會對分選效果產生直接影響,增加產品的脫介難度,影響精煤的精度,同時對重介懸浮液的流變性與穩定性造成影響,進而影響實際分選效果。為保證懸浮液的流變性與穩定性,只有通過控制調節懸浮液中的煤泥含量來實現[13]。

在上料管上安裝密度計與磁性物含量計實現對懸浮液密度和磁性物含量的測定,將測量值通過公式計算得出懸浮液中的煤泥含量。煤泥含量計算公式:

β=A(ρ-1)-BG,

式中:β為煤泥含量,g/L;ρ為懸浮液密度,g/cm3;G為磁性物含量,g/L;A=δc/(δc-1)(δc為煤泥密度,g/cm3);B=δc(δf-1)/δf(δc-1)(δf為磁鐵粉密度,g/cm3)。

使用弧形篩下分流裝置調節循環懸浮液分流量可實現對煤泥含量的控制。當煤泥含量低于設定值時,PID控制器會降低輸出,使用伺服放大器來控制分流裝置,減少分流;當煤泥含量大于設定值時,PID調節器會增加輸出,使用伺服放大器驅動分流裝置,增加分流;當煤泥含量等于設定值時,系統保持不變。特殊情況下當密度測量值和給定值差值<0.01 g/cm3時,控制系統會自動停止對煤泥含量監測,如合介桶內液位低于下限值時系統會自動報警,強置分流機構的輸出為0,停止分流操作[14]。

2.3 合介桶液位控制

合介桶液位作為重介質分選的主要技術參數,當桶內液位高時,會發生溢流,導致重介質的流失;當桶內液位低時,難以保證重介質旋流器入口壓力,發生打空泵現象。因此,實現對合介桶液位的控制與調節非常重要。

合介桶液位控制系統采用開關量控制方式,分別設定桶內液位上限與下限。當桶內液位低于下限、懸浮液密度較高時,系統會自動補水;當桶內液位高于上限、懸浮液密度較低時,系統會自動分流,同時為增加調節速度還可直接添加濃介質。特殊情況如當桶內液位和懸浮液密度都高時,一般不會發生在系統正常生產的情況下,只需采取人工處理的方式即可[15]。合介桶液位控制系統框圖如圖3所示。

圖3 液位控制系統框圖

3 經濟效益分析

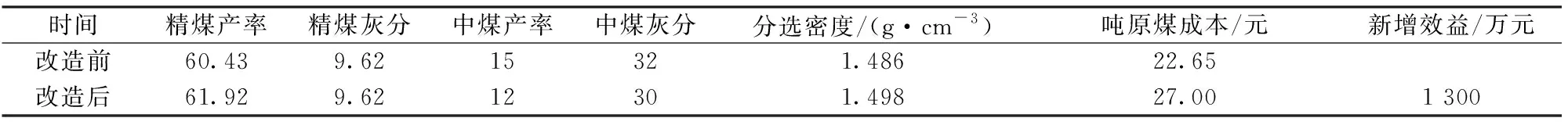

太原選煤廠對重介懸浮液密度控制系統的改造應用,大幅提高了精煤產品的質量,穩定了精煤灰分,精煤產率較改造前提高了1.5個百分點。太原選煤廠技術改造前后重介懸浮液密度控制系統的精煤灰分和產量對比見表1。

表1 改造前后重介懸浮液密度控制系統技術參數對比Table 1 Comparison of the technical parameters before and after renovation of the medium suspension density control system %

注:按年處理原煤300萬t,精煤390元/t,中煤75元/t計算,不計算矸石效益。

4 結語

太原選煤廠對懸浮液密度控制系統的技術改造取得良好效果,實現了密度調節的手動與自動控制靈活轉換機制,可將重介生產中懸浮液密度控制精度控制在±0.005 g/cm3范圍內,粘度控制精度穩定在±2%范圍內,有效控制了精煤灰分,提高了精煤產量和質量。該系統已穩定運行一年時間,大幅降低了工人的勞動強度,改善了工作環境,為企業創造了顯著的經濟效益。通過隨機抽檢表明,設定懸浮液密度的調節,實際檢測密度也會波動,經過一個周期的波動會逐步穩定到原設定值,達到良好的調節效果。